喷砂与喷丸强化的区别

10 月 28, 2024

作为两种主要的表面处理工艺,喷砂和喷丸强化各有其独特的功能和应用领域。然而,对于大多数人来说,两者之间的区别并不直观。虽然两者都是使用介质对工件表面进行处理,但在目的、操作方法和适用介质方面却有很大的不同。

本文旨在全面分析喷砂与喷丸强化的核心区别,深入探讨不同介质的适用性,并通过具体的行业应用案例展示其实际效果。此外,文章还将关注喷砂和喷丸强化在技术前沿的发展趋势,希望能为读者提供一个科学系统的认识框架,帮助在实际应用中选择合适的表面处理方法。

喷砂与喷丸强化的核心区别

喷砂和喷丸强化虽然都是使用高速喷射介质对工件表面进行处理的工艺,但其核心目的和应用场景却大不相同。这种差异主要体现在对表面处理的需求上:喷砂主要用于清洁、去除表面缺陷和增加表面粗糙度,常用于金属和其他硬质材料表面的清洁和涂层制备;而喷丸强化则侧重于通过增加表面压应力来提高工件的疲劳强度和抗应力腐蚀性能,尤其适用于高应力、高疲劳的金属零件。

- 喷砂的核心目标和特点

喷砂的主要任务是清洁工件表面,为后续工序提供良好的附着基础。其基本原理是利用压缩空气或机械装置将颗粒介质高速喷射到工件表面,通过物理摩擦去除表面杂质、锈迹、旧漆层等,从而获得清洁的表面。

在喷砂处理中,不同的介质和工艺参数决定了其处理效果。例如,用于金属表面喷砂的氧化铝介质可有效去除氧化物和杂质,而玻璃珠则适用于轻度抛光,可获得更光滑的表面效果。这些特点使喷砂成为金属制造、建筑和机械设备维护等领域不可或缺的步骤,为后续涂层或防腐处理提供了理想的表面状态。

喷砂演示

喷砂的特点包括

- 高效清洁: 清除表面杂质,如铁锈、水垢和旧漆。

- 调整表面粗糙度: 根据工艺要求提供不同的表面纹理,增加涂层或粘合剂的附着力。

- 可控的表面效果 通过选择不同的介质和压力控制,获得所需的表面光洁度或粗糙度。

- 喷丸强化的核心目标和特点

与喷砂相比,喷丸强化的目的更侧重于强化金属表面。其原理是用高速球形介质冲击工件表面,产生微小而均匀的塑性变形,并在表面形成压应力层。这种压应力可以抵抗拉应力引起的裂纹扩展,从而提高工件的疲劳寿命和耐腐蚀性。这种工艺在汽车变速箱部件、飞机机身和起落架等高应力金属部件中尤为常见。

喷丸强化工艺中通常使用的介质包括硬度较高的球形介质,如钢丸和陶瓷丸,以确保在冲击过程中不会产生碎裂,并形成稳定的压应力分布。 与喷砂的表面处理效果相比,喷丸强化更注重内部结构的强化,因此主要用于对疲劳寿命和抗裂性能要求较高的场合。

喷丸强化的特点包括

- 提高疲劳寿命 通过表面压应力延迟拉应力引起的裂纹扩展。

- 提高抗应力腐蚀性: 对材料表面进行压应力处理,使其在腐蚀环境中保持稳定。

- 高效均匀的压应力分布 对高负荷和高疲劳部件形成持久的强化效果。

喷丸强化示意图

喷砂和喷丸处理介质

喷砂和喷丸强化所用的介质是影响工艺效果的重要因素。虽然两者的核心目标和应用领域不同,但选择合适的介质仍然是实现理想表面效果的关键。下面将分别介绍喷砂和喷丸强化工艺中常用的介质,并分析其特点和适用性。

- 喷砂介质

喷砂介质主要用于去除表面氧化物和杂质,或为涂料准备理想的附着基。根据材料的硬度、密度和形状,喷砂介质在喷涂过程中会产生不同的表面粗糙度和清洁效果。以下是三种主要的喷砂介质及其特点:

- 氧化铝微粒: 氧化铝是一种硬度极高的喷砂介质,适用于金属、玻璃和陶瓷等材料的表面处理。它具有高耐磨性,适合多次喷砂。氧化铝颗粒锋利的边缘可 有效去除金属表面的铁锈、旧漆层和其他污染物同时还能提供较高的表面粗糙度,特别适用于需要粗糙表面的涂层预处理,如喷漆或电镀。

- 玻璃珠 玻璃微珠是一种相对温和的喷砂介质,常用于清洁或抛光工艺中,不会损坏底层表面。由于玻璃珠呈球形,因此在喷砂过程中不会造成深度磨损,适用于 加工表面光洁度要求高的零件,如精密仪器和模具.同时,玻璃珠还能对金属零件产生轻微的抛光效果,以提高表面光洁度。

- 石榴石 石榴石是一种环保高效的喷砂介质,其主要成分是天然矿物石榴石。石榴砂具有较强的研磨能力和适中的硬度,适用于中等强度的表面清理和涂层制备。与其他喷砂介质相比,石榴砂的破碎能力较低,产生的粉尘也较少,因此适合用于 在对环境保护要求较高的情况下如船舶维修或建筑物表面清洁。

石榴石

- 喷丸强化介质

喷丸强化工艺中使用的介质通常具有高硬度和球形颗粒结构,以确保在高速冲击下稳定产生均匀的压应力层。常用的喷丸强化介质主要有钢丸、陶瓷丸和玻璃丸,适用于不同材料和表面强化需求的工件。

- 钢丸 钢丸是一种常用的喷丸强化介质,主要用于钢或其他硬质金属的表面强化。钢丸的高密度和韧性使其能够在高速冲击下穿透表面结构,产生均匀而深的压应力层,有效提高金属零件的疲劳寿命。钢丸适用于以下材料的表面强化 机械零件、汽车传动系统和大型结构件广泛应用于汽车和建筑行业。

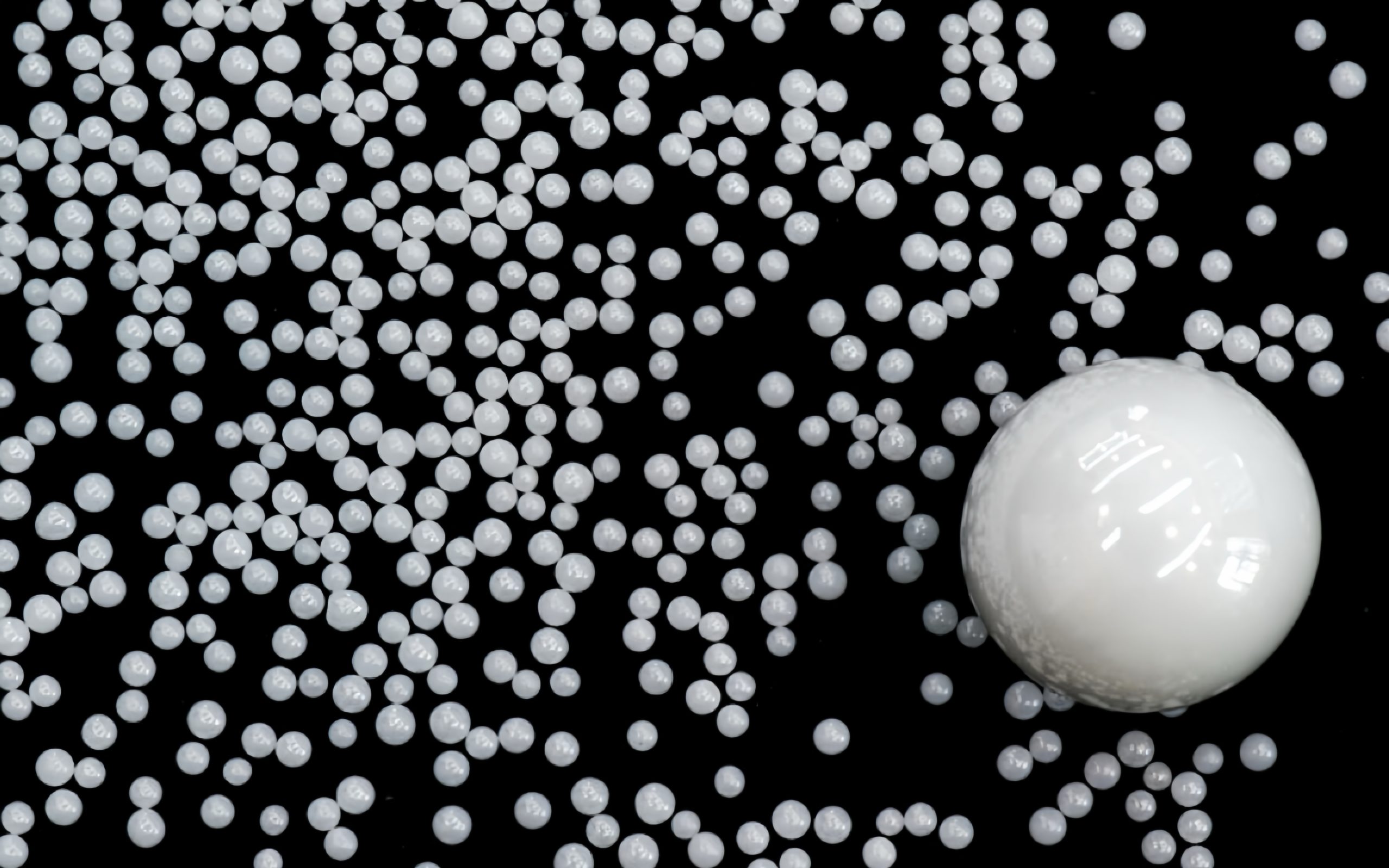

- 陶瓷镜头:陶瓷丸是一种非金属喷丸强化介质,具有高硬度和耐热性。由于具有良好的化学稳定性且不与金属发生反应,陶瓷丸适用于对材料性能要求较高的领域,例如 航空航天和医疗设备.例如,钛合金或镍合金等难加工材料在高温高压环境下容易产生应力集中,而陶瓷丸可有效提高这些金属的抗疲劳性能。

媒体可以重叠使用吗?

在喷砂和喷丸强化领域,有些介质确实可以在不同工艺中重叠使用。但是,由于喷砂和喷丸强化工艺的核心目标不同,介质在两种工艺中的效果也往往不同。针对这一问题,下文将介绍几种可同时用于喷砂和喷丸强化的常用介质,并探讨如何通过调整工艺参数来优化不同应用的效果。

- 可重叠使用的媒体

- 玻璃珠 在喷砂工艺中,玻璃微珠的球形颗粒可以实现温和的表面清洁和抛光,而不会损坏工件的底层材料,因此适用于加工更精密的零件。在喷丸强化工艺中,玻璃微珠可用于轻微的表面强化,从而在金属零件表面形成浅层压应力层,提高抗疲劳性。虽然玻璃微珠无法达到钢丸或陶瓷丸的深层强化效果,但在表面光洁度要求较高的场合,如不锈钢装饰件,玻璃微珠不仅可以完成抛光,还能起到一定的强化作用。

- 陶瓷镜头: 作为一种喷砂介质,陶瓷丸具有适中的硬度和耐磨性,能在金属表面产生均匀的粗糙度,从而提高涂层的附着力。在喷丸强化工艺中,陶瓷丸的化学稳定性强,不易与金属发生反应,因此特别适用于航空、医疗等高标准行业。它能对钛合金和铝合金等敏感金属材料进行深度强化,并增强其抗疲劳性能。通过控制冲击速度和注射压力,陶瓷喷丸可同时达到清洁效果和表面强化要求。

HLH 的陶瓷喷丸

- 钢丸 在喷砂应用中,钢丸的高硬度使其能够快速去除顽固污垢或氧化层,适用于重度表面清理,常见于钢结构或船体表面处理。作为喷丸强化介质,钢丸凭借其密度和韧性,在高速冲击下可深入金属表面,形成深层压应力层,大大提高金属的抗疲劳性能。因此,在一些重工业和建筑领域,钢丸可用作表面清理介质,也可为结构件提供有效的表面强化。

- 如何调整工艺参数以满足不同需求?

虽然某些介质可用于喷砂和喷丸强化,但不同的工艺目标往往需要调整喷丸参数,以优化工艺效果。以下是一些常见的参数调整建议:

- 爆破压力 在喷砂工艺中,通常使用较低的喷砂压力来达到温和的清洁或表面抛光效果。在喷丸强化中,较高的喷丸压力有助于介质深入金属表面并形成压应力。因此,如果喷砂和喷丸强化使用的是同一种介质,那么调整喷砂压力是实现不同表面效果的关键。

- 爆破角度 喷砂和喷丸的喷射角度也会影响表面处理效果。喷砂一般采用较为倾斜的喷射角度,以达到较为均匀的清理或表面粗化效果,而喷丸通常采用垂直喷射角度,以确保压应力的均匀分布。因此,适当调整喷射角度可以在工艺转换中更好地利用介质的特性。

- 颗粒大小: 介质颗粒的大小直接影响喷涂效果。在喷砂处理中,较小的颗粒可以产生细腻的抛光效果,而在喷丸处理中,较大的颗粒更适合形成深层压应力。因此,通过选择合适的颗粒大小,可以获得更精确的表面处理效果。

我们撰写了一篇关于操作流程的文章。请 点击查看

媒体选择的科学依据

在选择喷砂或喷丸强化介质时,科学依据主要基于以下因素:材料特性、工艺目标、环境要求和经济性。深入了解这些因素有助于优化工艺效果、延长设备寿命并确保加工的可持续性。

- 材料特性

不同的材料对喷砂和喷丸强化有不同的要求。硬度较高的金属材料(如钢和镍合金)通常需要高密度和高硬度的介质(如钢丸或陶瓷丸),以达到深层表面强化效果。对于较软或较脆的材料(如铝、玻璃或塑料),则应使用密度较低、硬度适中的介质(如玻璃珠或尼龙颗粒),以避免对材料表面造成过度损伤。材料硬度与介质硬度的匹配是确保表面处理质量的重要前提。

HLH 尼龙颗粒

- 过程目标

工艺目标决定了介质的类型和特性要求。例如

- 表面清洁: 如果目的是去除氧化层或污垢,则应选择氧化铝砂或钢丸等硬度较高的介质,它们能有效去除表面的顽固物质。同时,氧化铝砂的多角度设计可以提高清洁效率。

- 表面抛光: 对于需要抛光的工件,选择玻璃珠等球形介质可以达到柔和均匀的表面效果,适用于不锈钢和铝合金等精密零件。

- 加强治疗: 对于航空和汽车零件等需要提高抗疲劳性能的工件,使用钢丸或陶瓷丸等高密度介质进行喷丸强化可在表面形成压应力层,提高疲劳寿命。

- 增强涂层附着力: 喷涂前对工件表面进行粗化处理可提高涂层的附着力。氧化铝砂和陶瓷砂的颗粒形状粗糙、硬度高,可有效改善工件的表面粗糙度,使涂层更加牢固。

- 环境要求

介质的选择还需要考虑对环境的影响。例如,在对医疗器械和食品加工设备进行表面处理时,应避免使用铅或铬等有害金属或化学成分。在这种情况下,可以使用陶瓷丸或玻璃珠等惰性和生物兼容介质,以确保不会对环境或人体健康造成影响。

对于有爆炸危险的环境,如石油和天然气行业,应避免使用金属介质,以降低产生火花的风险。因此,氧化铝砂、玻璃珠和塑料颗粒等非金属介质更适合这些场合。

- 经济效率

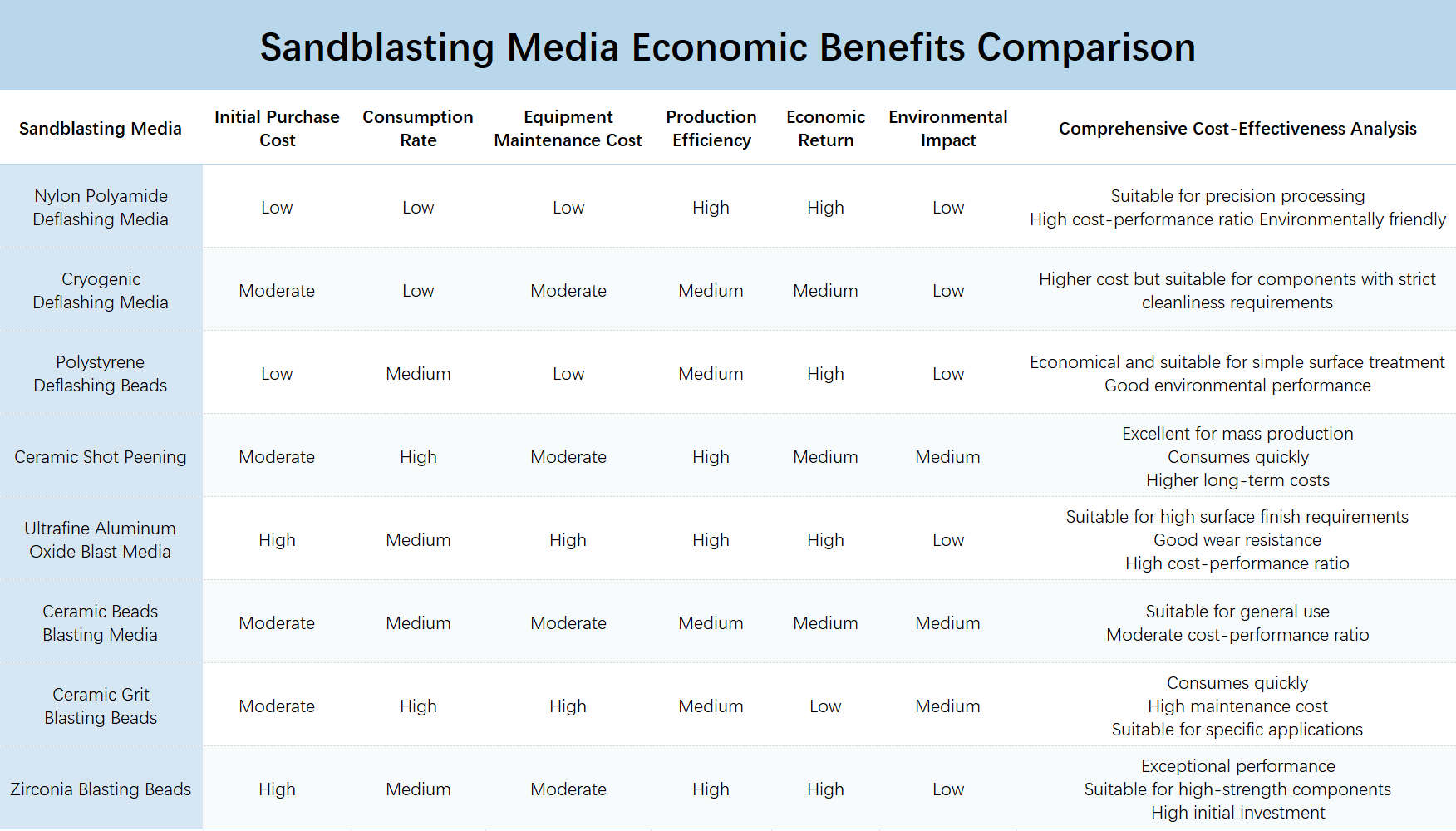

经济效益也是介质选择的一个重要考虑因素。钢丸和陶丸的回收能力强,适合在大规模工业应用中降低成本。一次性氧化铝砂虽然成本较低,但由于回收率低,可能会增加使用量,因此在经济上可能适用于小规模的短期需求。

对于需要长期运行的设备,选择耐磨和可回收的介质可以减少设备维护和停机的频率。通过评估介质的成本效益,企业可以在满足工艺需求的同时控制预算。

一些常见产品的经济效益比较

实际应用案例分析

实际应用案例有助于更好地理解喷砂和喷丸强化在不同行业中的差异化应用,并说明科学选择合适介质的重要性。以下几个行业的应用分析将说明如何在不同的要求下实现最佳的表面处理效果。

- 汽车制造

在车辆维修和喷漆过程中,喷砂用于去除车架和车身表面的锈迹和旧漆层,以改善车辆的外观和耐腐蚀性,提高车身的市场吸引力。喷丸强化用于加工传动齿轮和悬挂弹簧等零件。由于这些零件在行驶过程中会反复承受载荷,因此需要提高抗疲劳性。钢丸强化可以形成压应力层,从而大大延长其使用寿命。通过喷丸强化,传动系统的耐用性得以提高,从而延长了车辆的整体使用寿命。

- 能源和电力行业

电力行业的燃气轮机叶片和锅炉管道在运行过程中会承受高温和高压。使用陶瓷丸进行喷丸强化可以提高高温部件的抗应力腐蚀开裂能力,延长设备的无故障运行时间。同时,喷砂工艺还可用于大型管道和设备的表面清洁,去除氧化层和油污,便于设备的后续维护和涂层附着。氧化铝砂等高硬度喷砂介质适用于清洗这些金属表面,可确保清洗过程中的精细度和效率。

大型管道需要定期维护

- 医疗设备制造

对于需要植入人体的医疗器械,如人工关节和牙科植入物,喷砂工艺可以去除微小的表面缺陷,提高表面光滑度。常用的介质是玻璃珠和陶瓷砂,以确保生物相容性。在提高植入体的抗疲劳性方面,陶瓷球的喷丸强化可以在不改变其形状的情况下增加表面压应力层,从而提高其抗疲劳性和寿命,更好地适应人体的动态环境。

技术前沿发展

- 新型喷砂介质

在喷砂技术的发展过程中,对轻质环保材料的研究逐渐成为一种趋势。例如,可再生陶瓷介质的引入不仅减轻了材料的重量,还有效减少了喷砂过程中产生的粉尘。这种新型材料的使用不仅提高了清洁效率,还有利于环境保护。

激光喷丸强化技术是传统喷丸强化技术的升级版。它可以精确控制材料的硬度和厚度,尤其适用于航空发动机和深海设备等对性能有较高要求的应用领域。激光喷丸强化利用高能激光束在材料表面形成微小的压力脉冲,实现更细致、更高效的表面处理,不仅能提高材料的疲劳强度,还能有效延长其使用寿命,促进高端制造业的发展。

- 智能监控技术

随着工业 4.0 的推进,智能监控技术也逐步应用到喷砂和喷丸强化工艺中。通过数字化监控系统,可以实时监控喷砂过程中的压力、速度和喷射角度等参数。这种高科技监控手段不仅提高了喷砂和喷丸强化的精度和一致性,还能根据不同的材料和工艺要求自动调整喷砂条件,满足精密工业的严格要求。这项技术的推广将大大提高生产效率和产品质量,帮助企业在竞争中保持优势。

总之,喷砂和喷丸强化在核心原理和应用方面存在显著差异。选择合适的介质和工艺必须以科学依据和实际需求为基础。展望未来,随着技术的不断进步和应用的不断深入,喷砂和喷丸强化技术将在更多高端制造领域得到广泛应用。企业应积极跟进这些前沿技术,合理选择合适的喷砂工艺和介质,确保在激烈的市场竞争中取得成功。通过结合新技术,企业不仅能提高产品质量,还能更好地满足客户需求,推动行业向更高层次发展。

过滤器