Notions de base sur les abrasifs : Connaissances essentielles pour un traitement de surface optimal

25 février 2025

Les produits abrasifs jouent un rôle crucial dans la finition des surfaces, l'ébavurage, le nettoyage et la préparation des matériaux. La compréhension de leurs propriétés, de leurs classifications et de leurs applications peut vous aider à optimiser vos processus et à obtenir les meilleurs résultats. Cette FAQ fournit une analyse détaillée des principes fondamentaux des abrasifs afin de vous aider à prendre des décisions éclairées.

1. Qu'est-ce qu'un support abrasif et comment fonctionne-t-il ?

Les produits abrasifs sont des particules solides utilisées pour le sablage, le meulage ou le polissage afin d'enlever des matériaux d'une surface. Ils agissent en impactant la surface dans des conditions contrôlées, en éliminant les contaminants, en lissant les bords rugueux ou en préparant les matériaux pour le revêtement. L'efficacité des abrasifs dépend de leur dureté, de leur forme et de leur taille.

2. Quels sont les principaux types de produits abrasifs ?

Les médias abrasifs peuvent être classés dans les catégories suivantes :

- Supports à base de minéraux : Comprend de l'oxyde d'aluminium, du carbure de silicium et du grenat, connus pour leur capacité de coupe tranchante.

- Supports à base de métaux : Comprend de la grenaille d'acier et des grains d'acier, qui sont durables et réutilisables.

- Médias organiques : Comprend des coquilles de noix et des épis de maïs, utilisés pour un nettoyage et un polissage en douceur.

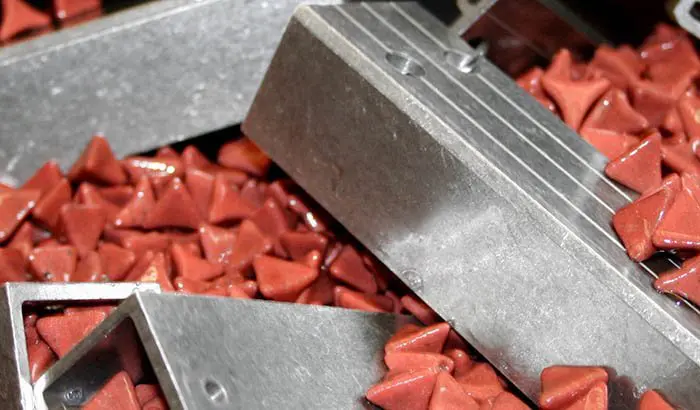

- Médias synthétiques : Comprend des abrasifs céramiques et plastiques, conçus pour un enlèvement de matière contrôlé.

- Perles de verre : Utilisé pour obtenir une finition lisse et polie sans coupe agressive.

3. Comment les produits abrasifs sont-ils classés ?

Les produits abrasifs sont classés en fonction de leurs caractéristiques :

- Taille des grains : Détermine la grossièreté du média, de fin à grossier.

- Dureté : Mesuré à l'aide de l'échelle de Mohs, il indique la capacité à couper les matériaux.

- Forme : Angulaire, arrondi ou irrégulier, influençant l'action de coupe et la qualité de la finition.

- Densité : Affecte l'énergie d'impact et l'efficacité de la coupe.

4. Quelles sont les différences entre les abrasifs enrobés, collés et en vrac ?

- Abrasifs revêtus: Les grains abrasifs sont collés à un matériau de support dans le papier de verre et les bandes.

- Abrasifs agglomérés : Utilisé dans les meules et les disques de coupe, où les abrasifs sont collés avec des résines ou des matériaux vitrifiés.

- Abrasifs en vrac : Comprend les médias de sablage et de culbutage, où des particules à écoulement libre frappent la surface.

5. Quel est l'impact de la granulométrie sur les résultats du traitement de surface ?

- Grain fin (nombres plus élevés) : Permet d'obtenir une finition plus lisse avec un enlèvement de matière minimal.

- Grain moyen : Offre un équilibre entre l'enlèvement de matière et l'affinage de la surface.

- Gros grain (chiffres inférieurs) : Enlève rapidement la matière mais laisse une surface plus rugueuse.

6. Quels sont les facteurs qui déterminent la dureté des abrasifs ?

- Composition du matériau : Les matériaux plus durs comme l'oxyde d'aluminium et le carbure de silicium offrent une coupe agressive.

- Processus de fabrication : Le traitement thermique et la cristallisation influencent la dureté du média.

- Échelle de dureté de Mohs : Utilisé pour comparer la dureté des matériaux abrasifs.

7. Qu'est-ce que l'échelle de dureté de Mohs et pourquoi est-elle importante ?

L'échelle de Mohs classe les matériaux de 1 (le plus doux) à 10 (le plus dur). Elle permet de sélectionner les abrasifs les mieux adaptés aux différentes applications. Les abrasifs plus durs, comme le carbure de silicium (Mohs 9-10), coupent plus vite mais usent rapidement les matériaux plus tendres, tandis que les abrasifs plus tendres, comme les coquilles de noix (Mohs 3-4), sont idéaux pour les surfaces délicates.

8. Comment les différentes formes d'abrasifs affectent-elles le processus de grenaillage ?

- Angular Media (e.g., aluminum oxide, steel grit): Provide aggressive cutting and surface etching.

- Rounded Media (e.g., glass beads, steel shot): Create smooth finishes with minimal material removal.

- Irregular Media (e.g., crushed glass): Offer a balance between cutting ability and surface smoothness.

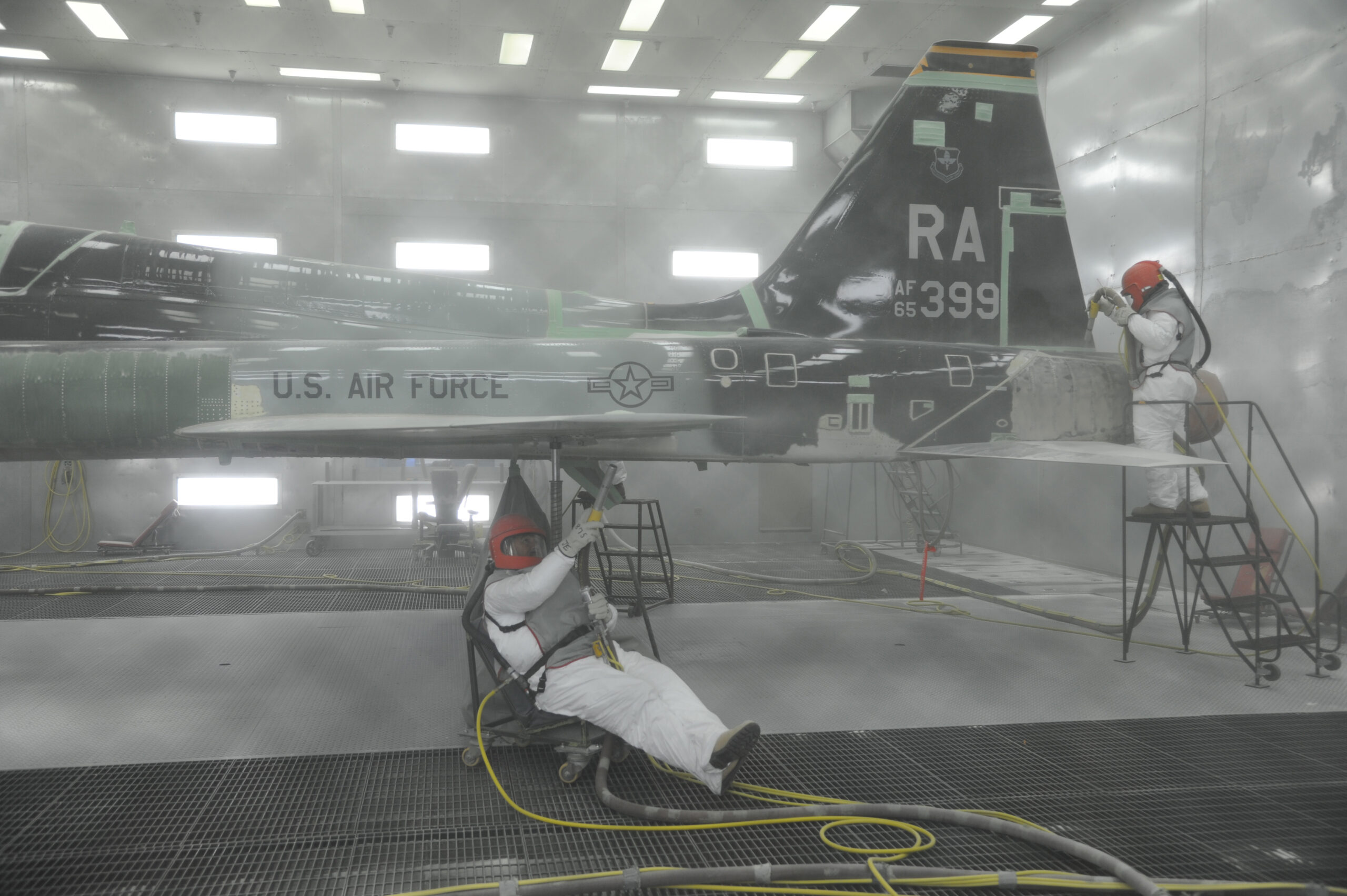

9. What is the Difference Between Wet and Dry Abrasive Blasting?

- Wet Blasting: Uses water to reduce dust, cool surfaces, and minimize media breakdown.

- Dry Blasting: Offers faster material removal but generates more airborne dust.

10. How Do Abrasive Media Interact with Different Materials?

- Soft Metals (e.g., aluminum, brass): Require non-aggressive media like plastic or walnut shells.

- Hard Metals (e.g., steel, titanium): Benefit from ceramic, aluminum oxide, or steel grit.

- Plastics & Composites: Best cleaned with plastic media to prevent surface damage.

11. What are the Typical Applications of Various Abrasive Media?

- Deburring & Edge Blending: Ceramic and plastic media.

- Rust & Paint Removal: Aluminum oxide and steel grit.

- Surface Preparation for Coatings: Garnet and crushed glass.

- Precision Finishing: Glass beads and walnut shells.

12. How Does Media Density Affect Cutting Efficiency and Surface Roughness?

Higher-density media deliver more impact force, removing material more efficiently, while lower-density media provide finer surface finishes with less aggressive action.

13. What is the Lifespan of Different Types of Abrasive Media?

- Steel Shot & Ceramic: Highly durable and reusable.

- Perles de verre : Can be reused a few times before breaking down.

- Médias organiques : Typically single-use due to rapid breakdown.

14. What are the Key Considerations When Storing Abrasive Media?

- Keep Dry: Moisture can cause clumping and contamination.

- Separate Media Types: Prevent cross-contamination for consistent results.

- Store in Sealed Containers: Protect from dust and debris.

15. What are the Main Safety Concerns When Working with Abrasive Media?

- Wear PPE, including gloves, masks, and eye protection.

- Ensure proper ventilation to minimize airborne dust.

- Follow manufacturer guidelines for handling and disposal.

16. How Does Abrasive Media Break Down Over Time?

- Harder Media: Lasts longer but can become less effective due to rounding edges.

- Médias organiques : Breaks down quickly, requiring frequent replenishment.

- Glass & Ceramic Media: Gradually fracture into smaller particles.

17. What are the Environmental Impacts of Different Abrasive Media?

- Some media, like silica sand, pose health risks due to fine dust.

- Eco-friendly options include garnet, walnut shells, and recycled glass.

- Proper disposal and recycling can minimize environmental harm.

18. Are There Biodegradable or Eco-Friendly Abrasive Media Options?

Yes, walnut shells, corn cob, and some types of garnet are biodegradable and environmentally safe.

19. How can Abrasive Media Be Recycled or Reused?

- Steel and ceramic media can be cleaned and reused multiple times.

- Filtration systems help separate debris and extend media life.

- Some organic media can be composted after use.

20. What are the Industry Standards for Abrasive Media?

- SAE (Society of Automotive Engineers): Defines grit size and media specifications.

- ISO (International Organization for Standardization): Regulates quality and safety.

- FEPA (Federation of European Producers of Abrasives): Establishes grading systems for abrasives.

Understanding abrasive media fundamentals is essential for optimizing performance, improving efficiency, and ensuring safe usage. If you have any questions about selecting the right abrasive media for your application, feel free to contact our experts for tailored advice!

Filtres