Comment améliorer la durée de vie des ressorts dans l'industrie automobile ?

9 septembre 2024

Dans la construction automobile, les ressorts sont l'un des éléments importants. Ils jouent un rôle clé dans des composants tels que les systèmes de suspension, les embrayages, les boîtes de vitesses, les systèmes de freinage et les sièges. Par conséquent, la durée de vie et les performances des ressorts ont une incidence directe sur la sécurité et le confort du véhicule. Cependant, les ressorts sont soumis à diverses contraintes au cours de leur utilisation, telles que les charges cycliques, les changements de température et la corrosion, ce qui conduit à la fatigue et à l'usure. Par conséquent, la question de savoir comment prolonger la durée de vie des ressorts est devenue un sujet de préoccupation important pour les constructeurs automobiles et les ingénieurs en matériaux, et la technologie du grenaillage de précontrainte est donc entrée dans le champ de vision. Cette technologie améliore considérablement la résistance à la fatigue et la durabilité des ressorts en introduisant une contrainte résiduelle de compression, et les billes de grenaillage en céramique ont surpassé les autres matériaux de grenaillage grâce à leurs performances supérieures et sont devenues le choix préféré.

Permettez-moi tout d'abord de présenter les types de ressorts les plus courants dans l'industrie automobile et leurs applications :

- Ressorts hélicoïdaux

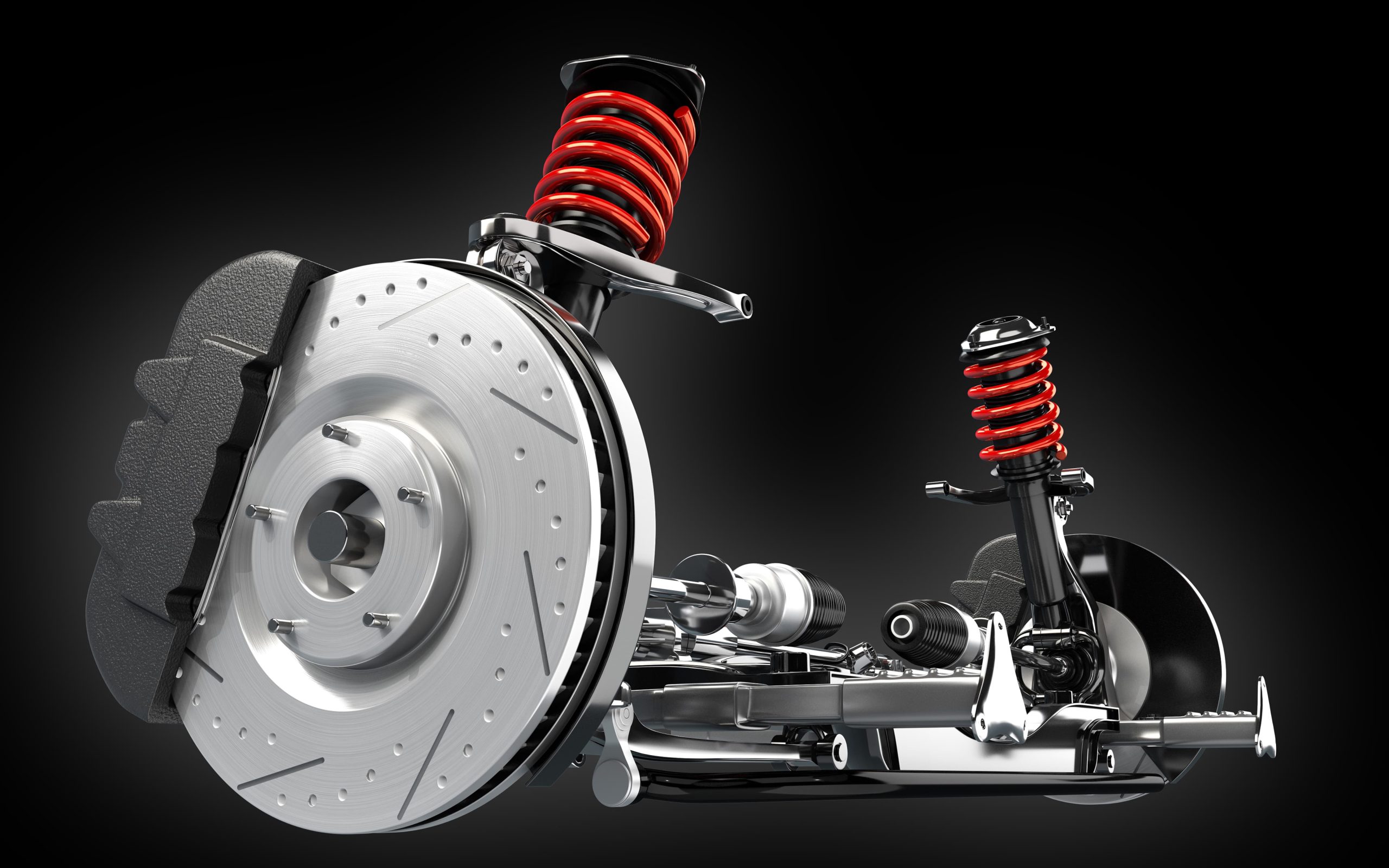

Les ressorts hélicoïdaux sont utilisés dans les systèmes de suspension automobile. En absorbant les chocs et les vibrations de la route, ils assurent une bonne stabilité et un bon confort de conduite. Généralement utilisés en conjonction avec des amortisseurs, ils conviennent à la plupart des voitures ordinaires et des camionnettes.

Ressort hélicoïdal avec amortisseur

- Ressorts à lames

Les ressorts à lames à structure robuste sont principalement utilisés dans les systèmes de suspension arrière des camions, des SUV et des véhicules commerciaux. Constitués de plusieurs couches de fines plaques d'acier, ils ont une forte capacité de charge et une grande durabilité (obligatoire) et sont souvent utilisés sur les véhicules lourds.

- Ressort pneumatique

Le ressort pneumatique utilise de l'air comprimé comme milieu élastique, ce qui permet d'ajuster la dureté de la suspension en fonction de la charge et des conditions de conduite afin d'offrir une expérience de conduite confortable. Il est souvent utilisé dans les systèmes de suspension des voitures haut de gamme et des poids lourds.

- Ressort à barre de torsion

Absorbe et libère l'énergie par l'intermédiaire de la barre de torsion pour obtenir l'effet d'un ressort. Elle est généralement utilisée dans les systèmes de suspension des SUV et des camions. Comme elle doit s'adapter à des conditions routières difficiles, elle doit être extrêmement résistante.

- Ressort de soupape

Utilisé dans les soupapes d'admission et d'échappement du moteur pour s'assurer que la soupape peut rebondir rapidement et rester fermée à des vitesses élevées. Il doit avoir une résistance élevée et une grande stabilité à la température pour assurer le fonctionnement normal du moteur à grande vitesse.

- Ressort d'embrayage

Utilisé pour la séparation et la combinaison de l'embrayage afin d'assurer une transmission de puissance en douceur. Il doit être capable de résister à des opérations fréquentes et à des environnements de travail à haute température pour maintenir des performances stables.

- Ressort de frein

Appliqué aux systèmes de freinage à tambour, il est utilisé pour ramener les mâchoires de frein dans leur position d'origine afin de garantir la fiabilité et la sécurité du système de freinage.

- Ressorts de siège

Couramment utilisés dans les dossiers et les bases des sièges, ils offrent un soutien confortable et une certaine élasticité, et réduisent la fatigue du conducteur après une longue période de conduite.

- Suspension des ressorts d'airbag

En tant qu'élément du système de suspension pneumatique, les ressorts d'airbag peuvent ajuster automatiquement la dureté de la suspension en fonction de l'état de la route, offrant ainsi un excellent confort de conduite et un bon contrôle du véhicule, en particulier en cas de surcharge ou de conduite sur de longues distances. C'est pourquoi ils sont souvent utilisés dans les voitures de luxe, les SUV et les camions.

Ressort de suspension automobile

En résumé, nous avons une compréhension générale des types et des fonctions de ces ressorts. Ils sont largement utilisés dans l'industrie automobile pour répondre aux besoins des différents systèmes et applications des véhicules. Leur importance est évidente. Cependant, en raison de la relaxation des contraintes, les ressorts subissent de petites déformations permanentes lorsqu'ils sont soumis à des forces externes pendant une longue période, en particulier pour les ressorts fonctionnant à des températures élevées, où la relaxation des contraintes est plus importante. En outre, les défauts de surface tels que les rayures, les plis, l'oxydation et la décarburation ne peuvent être ignorés. Il s'agit de risques potentiels. Par conséquent, la technologie du grenaillage de précontrainte est nécessaire pour améliorer la qualité et la résistance de la surface des ressorts, de sorte que la surface se trouve dans un état de contrainte de compression, ce qui peut améliorer efficacement la résistance à la fatigue et la durée de vie des ressorts.

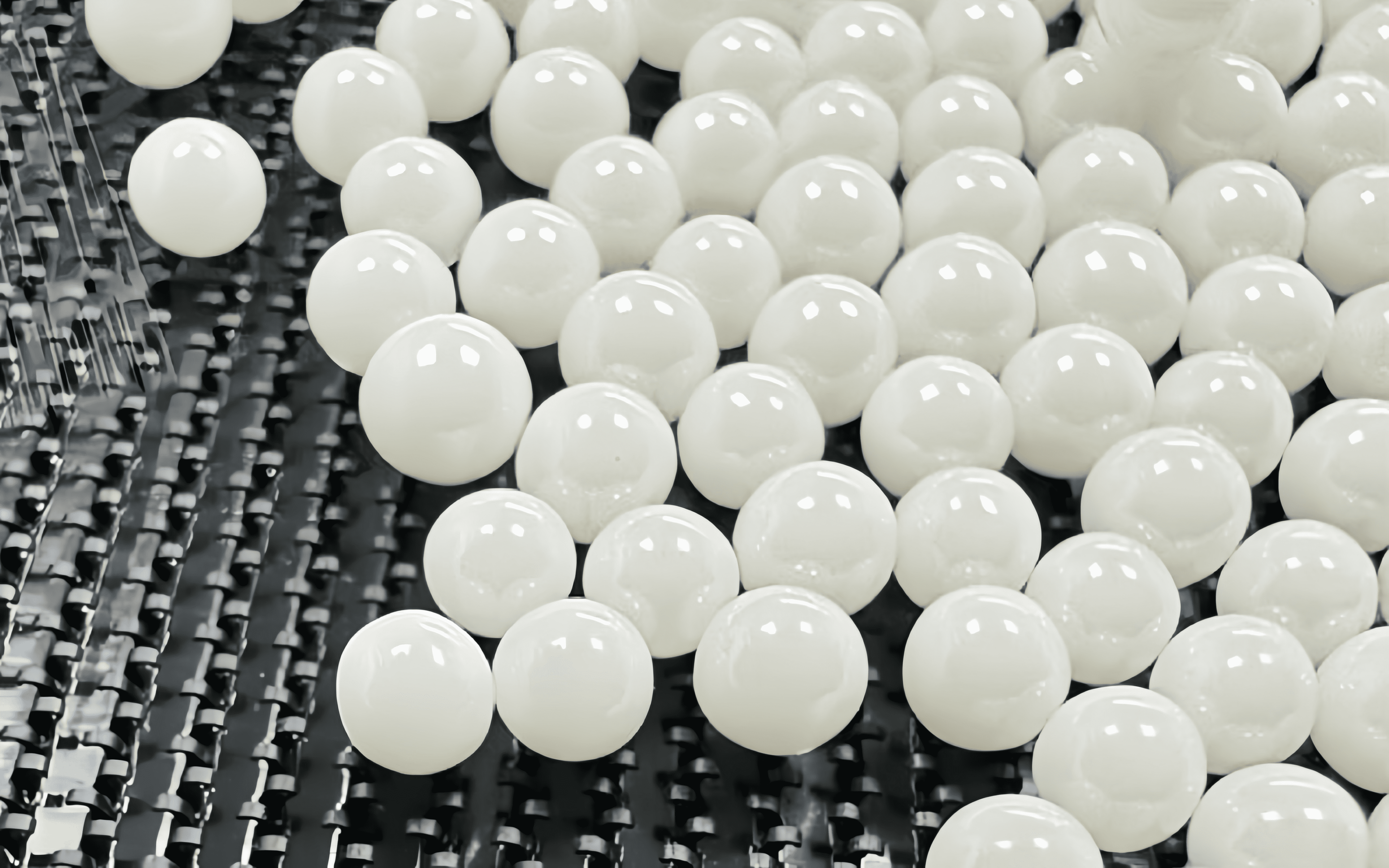

Dans la technologie du grenaillage de précontrainte, pourquoi les billes de grenaillage en céramique devraient-elles être choisies comme support ? Quels sont ses avantages par rapport aux billes d'acier traditionnelles ? Nous répondrons à vos questions en quatre parties : dommages de surface après traitement, effet des contraintes résiduelles, effet de la rugosité et comparaison de la durée de vie en fatigue :

Détérioration de la surface après le traitement

Les billes de grenaillage en céramique ont une dureté plus élevée et peuvent éliminer plus efficacement les impuretés de surface et les microfissures, tout en réduisant les dommages de surface. Toutefois, la force d'impact des billes d'acier est trop importante, ce qui peut facilement laisser de grandes piqûres sur la surface et l'endommager. En outre, le taux d'usure plus rapide des billes d'acier peut également entraîner une contamination et affecter la qualité de la surface.

D'après les recherches de Toyota, lorsque des billes de céramique sont utilisées pour traiter des pièces de moteur, les dommages de surface sont nettement inférieurs à ceux causés par des billes d'acier. Cette différence améliore la qualité globale des pièces et réduit la nécessité d'un traitement ultérieur.

Effet de contrainte résiduelle

La dureté élevée (supérieure à celle des billes de verre et de certaines billes d'acier) et la faible résistance à l'usure des billes de grenaillage en céramique leur permettent de produire une couche de contrainte résiduelle de compression plus profonde et plus uniforme pendant le processus de grenaillage, ce qui améliore efficacement la résistance à la fatigue du ressort. Cependant, les billes d'acier peuvent produire d'importantes concentrations de contraintes locales pendant le processus de grenaillage. Cette répartition inégale des contraintes peut entraîner une défaillance précoce du matériau, en particulier lorsqu'il s'agit de matériaux à haute résistance.

L'analyse par diffraction des rayons X montre que la contrainte résiduelle de surface de la grenaille de céramique Z210 est plus élevée que celle de la grenaille d'acier S230. La contrainte superficielle moyenne du ressort grenaillé Z210 est d'environ -600~-650 MPa, tandis que la contrainte superficielle normale du grenaillage de l'acier est de -400 MPa, soit 50% de plus. En ajustant l'intensité du grenaillage de précontrainte, l'effet du grenaillage de précontrainte sur la profondeur peut être ajusté. Nous pouvons conclure que la contrainte résiduelle de surface et la contrainte maximale en profondeur sont très importantes lorsque l'on considère la performance en fatigue des ressorts. 1

Selon le test publié par BMW, lorsque les ressorts de suspension sont traités avec des billes de grenaillage en céramique, la distribution des contraintes résiduelles est plus uniforme et la résistance à la fatigue du matériau est nettement améliorée.

Effet de rugosité

Dans le processus de prolongation de la durée de vie du ressort, la rugosité de la surface est un facteur important qui affecte la croissance des fissures de fatigue. La surface des billes de céramique étant relativement lisse, la rugosité de surface des pièces traitées est faible, ce qui convient aux applications nécessitant un traitement de surface de précision, comme la fabrication d'autres pièces de haute précision telles que les ressorts de soupapes de moteur. Cependant, les billes d'acier peuvent provoquer d'importantes modifications de la rugosité de la surface pendant le grenaillage en raison de leur force d'impact et de leur dureté, en particulier lorsqu'il s'agit de surfaces irrégulières, ce qui peut nuire à la qualité du produit final.

Généralement, la rugosité de surface (valeur Ra) après un traitement de grenaillage céramique est comprise entre 0,2 et 0,4 μm, tandis que la rugosité de surface après un traitement de grenaillage d'acier peut atteindre 0,8 μm ou plus.

Perles d'écaillage en céramique rondes et lisses

Comparaison de la durée de vie en fatigue

Les ressorts traités avec des billes de céramique présentent une rugosité de surface plus faible et une probabilité de fissuration plus faible. En outre, la contrainte résiduelle de compression introduite par les billes de céramique peut compenser efficacement la contrainte de traction pendant le fonctionnement et empêcher la propagation des fissures, ce qui améliore considérablement la durée de vie en fatigue du ressort. En revanche, après le traitement à la bille d'acier, la rugosité de la surface est plus élevée. Bien qu'il y ait une couche de contrainte résiduelle de compression plus profonde, il est facile de former des points de concentration de contrainte sur la surface, ce qui affecte la performance en fatigue.

Les données d'essai de Toyota montrent que la durée de vie des ressorts de suspension traités avec des billes de céramique a augmenté d'environ 30%, alors que les résultats du traitement avec des billes d'acier n'ont pas eu le même effet.

Afin d'améliorer la durabilité des ressorts de ses modèles haute performance, un célèbre constructeur automobile européen a décidé d'utiliser des billes de grenaillage de précontrainte en céramique pour traiter les ressorts. Après un essai de fatigue standard, les ressorts non traités se fissuraient après environ 50 000 cycles, mais après le traitement avec des billes de grenaillage de précontrainte en céramique, la durée de vie des ressorts est passée à environ 80 000 cycles, soit une augmentation de 60%. Cette amélioration permet d'accroître considérablement la fiabilité et la sécurité des véhicules, tout en réduisant les coûts de maintenance, ce qui prouve l'efficacité des billes de grenaillage de précontrainte en céramique dans l'amélioration de la durée de vie des ressorts. 2

Aux États-Unis, un fournisseur de pièces automobiles a également mis en œuvre un programme similaire de traitement des talons par grenaillage céramique. Le fournisseur se concentre sur la fourniture de composants de ressorts à haute performance à divers constructeurs automobiles. Pour optimiser la durabilité des ressorts, l'entreprise utilise des billes de grenaillage en céramique d'une taille de 150 microns (0,15 mm) pour le traitement. Selon les statistiques, la durée de vie moyenne des ressorts non traités dans les essais de charge standard est de 40 000 cycles. En revanche, après le traitement avec des billes de céramique, la durée de vie des ressorts est passée à 65 000 cycles, soit une augmentation de 62,5%. En outre, ce procédé permet également aux ressorts de conserver de bonnes performances dans des environnements soumis à de fortes contraintes, ce qui améliore la compétitivité du produit final sur le marché. 3

Chez un constructeur automobile asiatique, l'application des billes de percussion en céramique a également donné d'excellents résultats. L'entreprise a introduit des billes de grenaillage en céramique de différentes tailles pour répondre aux exigences de traitement de différents types de ressorts. Après les essais, les ressorts ont commencé à présenter des fissures de fatigue après 100 000 essais de charge sans grenaillage de précontrainte. Après traitement avec des billes de grenaillage de précontrainte, la durée de vie des ressorts est passée à 150 000 cycles, soit une augmentation de 50%. L'introduction de cette technologie a permis non seulement d'allonger la durée de vie des ressorts, mais aussi d'améliorer les performances de l'ensemble du produit, ce qui a donné à l'entreprise un avantage significatif sur le marché. 4

Les cas ci-dessus montrent l'effet significatif des billes de grenaillage de précontrainte en céramique sur divers aspects, en particulier l'amélioration de la durée de vie des ressorts en cas de fatigue. Ces applications réussies prouvent le grand potentiel des billes de grenaillage de précontrainte en céramique dans l'amélioration des performances et de la durabilité des ressorts automobiles, mais il convient de noter que la taille des ressorts utilisés dans l'industrie automobile n'est pas uniforme. Les différents types de ressorts présentent des différences significatives en termes de forme, de taille, de fonction et de matériau. Leur conception est basée sur des exigences de charge, des fonctions et des contraintes d'espace d'installation différentes. Par conséquent, la taille requise pour le grenaillage de précontrainte varie également en fonction de la taille spécifique du ressort, du matériau et de l'effet d'amélioration de la surface requis.

- Ressorts hélicoïdaux

Le diamètre, la longueur et le nombre de spires des ressorts hélicoïdaux dépendent des exigences du système de suspension et sont généralement plus grands, avec des diamètres allant de quelques millimètres à plusieurs centimètres. Par conséquent, la taille de grenaille requise est généralement de 0,3 à 1,2 mm de grenaille de céramique. Cela dépend de l'épaisseur du ressort et de la dureté visée. Les grenailles plus grosses sont utilisées pour améliorer la dureté de la surface, tandis que les grenailles plus petites conviennent pour un traitement de surface plus fin.

- Ressorts à lames

Les ressorts à lames sont généralement de longues bandes de plaques d'acier multicouches de grandes dimensions et sont souvent utilisés dans les véhicules lourds. En général, on choisit des tirs de 0,5 à 1,5 mm. Comme les ressorts à lames sont plus épais et nécessitent des forces d'impact plus importantes, des tôles plus grandes peuvent être utilisées pour améliorer la résistance à la fatigue du ressort.

- Ressorts pneumatiques

Les ressorts pneumatiques sont principalement composés de caoutchouc et d'acier et sont plus grands dans l'ensemble, mais le grenaillage de précontrainte n'est pas toujours nécessaire car leur noyau est en caoutchouc. En cas de grenaillage de pièces en acier, des tirs de 0,4 à 0,8 mm peuvent être utilisés pour assurer le renforcement de la surface des pièces en acier.

- Ressorts à barre de torsion

Les ressorts à barre de torsion sont des barres droites de longueur et de diamètre variables. Ils sont généralement plus fins que les ressorts hélicoïdaux. Des grains de 0,4 à 1,0 mm sont généralement choisis. En fonction du diamètre de la barre de torsion, les barres de torsion plus petites peuvent utiliser des copeaux plus fins, tandis que les barres de torsion plus grandes nécessitent des copeaux plus importants pour le traitement de surface.

- Ressorts de soupapes

Les ressorts de soupapes sont plus petits, avec des diamètres allant de quelques millimètres à quelques centimètres. Les ressorts de soupapes étant délicats et présentant des exigences élevées en matière de finition de surface, des grenaillements plus petits sont généralement utilisés pour le renforcement de la surface. Des tailles de grenaille de 0,2 à 0,6 mm sont plus appropriées.

- Ressorts d'embrayage

Les ressorts d'embrayage sont généralement de taille moyenne et de petit diamètre, mais leur longueur et leur forme peuvent varier. Comme les ressorts d'embrayage travaillent dans un environnement soumis à de fortes contraintes, l'objectif du grenaillage de précontrainte est d'améliorer leur résistance à la fatigue, c'est pourquoi des tirs de taille moyenne de 0,3 à 0,8 mm sont sélectionnés.

- Ressorts de frein

Les ressorts de frein sont plus petits, généralement de quelques millimètres à un centimètre de diamètre. Le grenaillage de petite taille est utilisé pour les petits ressorts de frein de précision afin de maintenir leur précision et la qualité de leur surface. Le grenaillage de 0,1 à 0,4 mm est la meilleure solution.

Grenaillage pour pièces de précision

- Ressorts de siège

Les ressorts de siège sont généralement minces et de petit diamètre, comme les ressorts de soupape. Pour améliorer la durabilité et la résistance à la fatigue des ressorts, il convient d'utiliser un grenaillage de 0,2-0,5 mm.

- Suspension des ressorts d'airbag

Les ressorts des airbags de suspension ont des composants en acier plus importants et sont généralement de différentes tailles. En fonction de la taille des pièces d'acier de la suspension, choisissez le grenaillage de précontrainte de 0,5 à 1,0 mm pour renforcer la surface et prolonger la durée de vie.

En résumé, étant donné que les différents types de ressorts ont des exigences de conception et des environnements d'utilisation différents, il est crucial de choisir la bonne taille de billes de grenaillage de précontrainte. Qu'il s'agisse d'un ressort hélicoïdal, d'un ressort à lames ou d'un petit ressort de soupape, le grenaillage de précontrainte adapté aux exigences particulières des différents ressorts permet d'obtenir le meilleur effet de renforcement de la surface. Vous pouvez choisir le grenaillage de précontrainte spécifique à votre ressort en fonction du tableau des tailles figurant dans le document suivant les détails de nos produitsNous pouvons également personnaliser la taille en fonction de vos besoins !

Lorsqu'on cherche à améliorer la durée de vie des ressorts dans l'industrie automobile, on ne parle pas seulement d'améliorations techniques, mais on se concentre également sur la manière d'améliorer l'expérience de conduite grâce à l'innovation technologique. En tant que "héros invisible" de la voiture, le ressort supporte silencieusement les défis du véhicule dans diverses conditions de travail. L'introduction de la technologie de grenaillage de précontrainte céramique vise précisément à rendre ces "héros invisibles" plus durables et plus fiables. Des ressorts hélicoïdaux aux ressorts pneumatiques, l'optimisation de chaque ressort signifie moins d'entretien, une durée de vie plus longue et une plus grande sécurité. Lorsque vous savez que les ressorts de votre voiture ont subi le traitement le plus avancé et qu'ils peuvent résister à différents défis, votre confiance et votre sentiment de sécurité s'en trouvent grandement renforcés. Cette expérience de conduite améliorée et ce sentiment de sécurité sont les objectifs ultimes poursuivis par toute innovation technologique.

L'application généralisée de la technologie de grenaillage de précontrainte de la céramique nous permet de voir comment une technologie est passée des coulisses à l'avant-scène et est devenue la clé de l'amélioration de la qualité des produits et de l'expérience des utilisateurs. Elle favorise non seulement le développement de l'industrie automobile, mais démontre également que la technologie peut jouer un rôle important dans des endroits subtils. À l'avenir, grâce à l'innovation continue et à l'application de nouvelles technologies, nous pouvons nous attendre à ce que l'industrie automobile apporte des progrès et des changements encore plus surprenants.

Références

- APPLICATION DE LA GRENAILLE DE CÉRAMIQUE POUR LE GRENAILLAGE DES RESSORTS HÉLICOÏDAUX DE SUSPENSION D'AUTOMOBILES

- Étude de cas : Grenaillage céramique dans les ressorts automobiles - Fabricant européen

- Fournisseur automobile américain : Amélioration des performances grâce au grenaillage de précontrainte céramique

- Fabricant automobile asiatique : Innovations en matière de grenaillage de précontrainte

Filtres