Type II VS Type III : Comment choisir le bon support plastique ?

3 décembre 2024

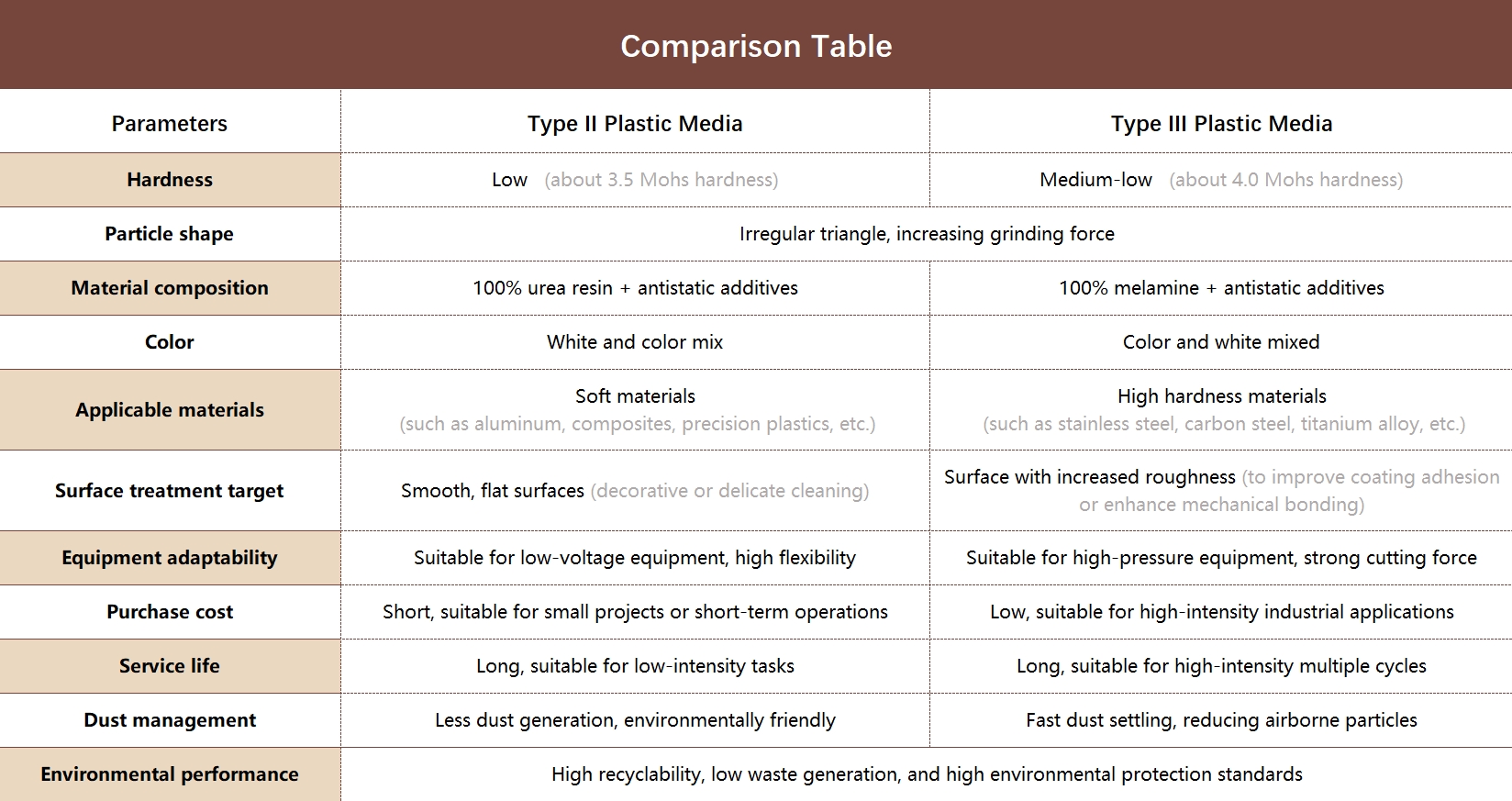

Les supports plastiques de type II et de type III sont largement utilisés dans les opérations de sablage en raison de leurs excellentes performances et de leur polyvalence, en particulier pour les composants sensibles et délicats. Quelle est la différence entre ces deux types de médias ? Comment faire le bon choix en fonction des tâches de traitement et des matériaux ?

Principaux domaines d'application

Supports en plastique de type III

- Maintenance des équipements industriels

La dureté et la force de coupe plus élevées des médias plastiques de type III permettent un nettoyage rapide des surfaces des équipements en acier ou des grandes machines, ce qui améliore l'efficacité du traitement tout en réduisant la fréquence de consommation des médias.

- Réparation automobile et remise à neuf de pièces détachées

Excellentes performances lors du nettoyage de pièces de moteur ou de structures de châssis, en éliminant efficacement les contaminants et en créant une surface idéale pour la peinture ou l'assemblage ultérieurs.

- Nettoyage de la fibre de verre et des matériaux composites

Les formes irrégulières et les petites tailles facilitent la manipulation de ces matériaux complexes, garantissant l'efficacité du nettoyage tout en évitant la surcoupe.

- Prétraitement des peintures haut de gamme

Les performances de coupe élevées permettent de réaliser rapidement les tâches de rugosité et d'améliorer considérablement l'adhérence des revêtements ultérieurs.

Supports en plastique de type II

- Industrie aérospatiale

La faible dureté du média plastique de type II permet d'éliminer efficacement les couches d'oxyde, les anciens revêtements et la saleté sans endommager le substrat, ce qui le rend idéal pour le nettoyage des structures intérieures des avions et des composants métalliques légers.

- Composants électroniques et cartes de circuits imprimés

Élimine en douceur la saleté des zones sensibles tout en évitant d'endommager les pistes conductrices qui peuvent être causées par des abrasifs de dureté plus élevée.

- Pièces et moules de précision en plastique

Précisément nettoyer les moules et les surfaces finies tout en conservant leur aspect lisse et leur fonctionnalité.

Points communs

Bien que les supports en plastique de type II et de type III diffèrent dans les scénarios d'application spécifiques, ils conviennent tous deux à une variété de matériaux, y compris, mais sans s'y limiter :

- Fibre de verre

- Aluminium

- Cuivre/laiton

- Plastique/Caoutchouc

- Composants électroniques et cartes de circuits imprimés

- Autres matériaux composites

Principales fonctions

- Nettoyage des surfaces : Élimine les couches d'oxyde, la saleté et les anciens revêtements de la surface afin de garantir la pureté du substrat.

- Optimisation de la surface : Améliore l'esthétique, la fonctionnalité ou l'adhérence des revêtements ultérieurs en ajustant la texture de la surface.

Toutefois, dans le cadre d'opérations spécifiques, les besoins des clients impliquent souvent des considérations plus détaillées, telles que les propriétés des matériaux, le coût, les exigences environnementales, etc. Nous discuterons de ces aspects en profondeur afin d'aider les clients à faire le bon choix en fonction de leur situation réelle.

Facteurs de sélection des abrasifs

Dans les opérations de sablage, le choix du bon média abrasif est la clé pour garantir les effets du traitement et la rentabilité. Les cinq facteurs clés suivants fourniront aux clients une orientation de référence claire.

Matériaux à sabler

Les différents types de matériaux ont leurs propres exigences en matière de dureté, de force d'impact et de méthodes de traitement des abrasifs :

Matériaux souples

- Nettoyage de pièces en aluminium dans le domaine aérospatial

- Traitement de surface des produits en fibre de verre

- Décontamination de pièces plastiques de précision, etc.

(tels que les alliages d'aluminium, les matériaux composites et les pièces en plastique) La surface est relativement souple et facilement endommagée ou déformée par l'impact, il est donc nécessaire de sélectionner des abrasifs de faible dureté et de faible force d'impact pour obtenir un effet de nettoyage en douceur.

Par conséquent, les supports en plastique de type II conviennent mieux à ces matériaux. Sa dureté plus faible et sa densité plus légère peuvent protéger le substrat contre les dommages tout en éliminant les salissures de surface et les couches d'oxyde.

Matériaux à haute dureté

- Élimination de la rouille superficielle sur les équipements industriels

- Nettoyage d'anciennes peintures sur de grandes pièces structurelles

- Traitement de surface des pièces en alliage résistant à l'usure

(tels que l'acier inoxydable, l'acier au carbone, l'alliage de titane) ont généralement une résistance élevée et une grande résistance à l'usure, et la rouille ou le revêtement sur la surface est relativement tenace. Il est nécessaire d'utiliser un produit d'une dureté plus élevée et d'une forme de particule plus aiguë pour améliorer l'efficacité du nettoyage.

Les médias plastiques de type III ont la dureté la plus élevée parmi les médias plastiques, et leurs particules angulaires tranchantes peuvent également nettoyer rapidement les revêtements tenaces ou les couches de rouille tout en conservant une grande efficacité de traitement.

Résumé

En fonction des propriétés du matériau, il est recommandé de donner la priorité au type II pour les matériaux tendres afin de garantir la sécurité et la précision du traitement de la pièce ; tandis que pour les surfaces à dureté élevée et à contamination tenace, les supports en plastique de type III sont plus appropriés et peuvent améliorer de manière significative l'efficacité du travail.

Finition de la surface

L'un des principaux objectifs du sablage est d'ajuster la finition de la surface de la pièce. Les différentes tâches de nettoyage ou de traitement ont des exigences différentes en matière de rugosité de surface, ce qui influe sur le choix des médias abrasifs.

Surface rugueuse

- Prétraitement de la surface avant peinture pour assurer l'adhérence à long terme du revêtement.

- Rugosité de surface d'équipements industriels ou de pièces de grande taille.

- Traitement des pièces collées ou des surfaces soudées pour améliorer les performances de collage.

Certaines applications industrielles nécessitent une rugosité de surface plus élevée pour que le revêtement ou le matériau de collage puisse adhérer fermement. Ces opérations tendent à choisir des médias dotés d'une force de coupe plus importante. Le type III ayant généralement des particules de forme angulaire, il a une plus grande capacité d'impact et de coupe, ce qui permet d'obtenir rapidement une rugosité de surface et d'améliorer l'adhérence et la force de liaison mécanique.

Surface lisse

- Nettoyage et polissage de pièces d'instruments optiques.

- Traitement décoratif de pièces de précision en plastique ou en composite.

- Sablage fin pour les composants électroniques ou les pièces à parois minces.

Pour la décoration extérieure ou les pièces usinées avec précision, les clients souhaitent généralement une surface lisse et uniforme afin d'améliorer les effets visuels ou de répondre aux exigences fonctionnelles. Dans de tels cas, il est préférable d'utiliser des médias ayant un impact et une usure moindres. Les médias en plastique de type II sont plus appropriés. Son action douce permet d'éliminer les contaminants de surface tout en préservant l'intégrité et la douceur de la surface de la pièce.

Résumé

Si l'objectif est d'obtenir une surface propre et lisse, le type II est un meilleur choix, en particulier pour les pièces à usiner présentant des exigences élevées en matière d'aspect ou d'intégrité de la surface ; si l'objectif est d'augmenter la rugosité pour répondre à des exigences fonctionnelles, la capacité de coupe du type III est plus appropriée.

Compatibilité avec les équipements existants

Le choix des abrasifs dépend non seulement des exigences de la pièce à traiter, mais aussi de la compatibilité de l'équipement de sablage existant. Le type d'équipement, la pression de sablage, la forme de la buse, etc. peuvent affecter l'effet de sablage et la durée de vie du support.

Équipement à basse pression

Généralement adapté au traitement de produits plus légers, tels que les abrasifs plastiques. Ce type d'équipement a des exigences moindres en matière de résistance à l'usure de la buse, mais repose davantage sur la flexibilité et la stabilité de la forme du produit.

Les abrasifs de type II ont une densité relativement faible (environ 1,48 - 1,52 g/cm³), et la forme triangulaire irrégulière des particules leur permet d'agir uniformément sur la surface pendant le sablage, ce qui convient particulièrement aux systèmes de sablage petits ou portables dont la pression de sortie est limitée.

Équipement à haute pression

Conçu pour traiter des produits de haute dureté et de haute densité, il peut fournir une force d'impact suffisante pour les revêtements tenaces et la rouille, mais il nécessite une plus grande résistance à l'usure pour la buse et la paroi interne de l'équipement.

Le média plastique de type III convient parfaitement aux équipements de sablage à haute pression (en particulier les équipements équipés de buses à haute dureté). Il peut exploiter pleinement la capacité de coupe de ses particules angulaires en cas d'impact important, et il est plus résistant à l'usure. Il peut conserver son intégrité et son efficacité opérationnelle lors d'opérations à haute pression de longue durée.

Résumé

En termes d'adaptabilité des équipements, les caractéristiques du type II le rendent plus adapté aux équipements portables et à basse pression, notamment en termes de flexibilité et de protection des équipements. Le type III, quant à lui, présente une meilleure capacité de nettoyage dans des environnements à haute pression et convient aux équipements industriels et aux tâches de haute intensité.

Facteurs de coût

Le coût est un élément clé dans le choix des abrasifs. Le coût du sablage comprend non seulement le prix d'achat de l'abrasif, mais aussi sa durabilité, sa recyclabilité et son impact potentiel sur l'équipement et la pièce.

Coût de l'approvisionnement

Le coût de fabrication du type II et du type III est relativement faible, de sorte que leur prix de marché est compétitif. La différence réside dans le fait que le type II est particulièrement adapté aux petites entreprises ou aux projets ponctuels sensibles aux coûts. Le type III offre généralement un rapport coût-efficacité élevé pour les applications industrielles haut de gamme.

Durée de vie

Les abrasifs durables peuvent être recyclés plusieurs fois, ce qui réduit le coût d'un seul nettoyage. Le type III présente une résistance à l'usure nettement supérieure à celle du type II en raison de sa dureté et de sa ténacité plus élevées. Il convient aux scénarios industriels comportant un plus grand nombre de cycles, ce qui permet de réduire les coûts totaux à long terme.

Dépenses connexes

Y compris les coûts d'entretien de l'équipement, les mesures de contrôle des poussières et les coûts de compensation pour les dommages causés aux pièces par une utilisation inappropriée.

Supports en plastique de type II :

- La diminution de l'usure des équipements permet de réduire la fréquence de remplacement des buses et des tuyaux.

- En raison de la légèreté des particules, le processus de pulvérisation génère moins de poussière, ce qui permet de réduire les coûts de gestion des poussières.

Supports en plastique de type III :

- Meilleures performances dans les équipements à haute pression. Bien que sa dureté soit la plus élevée parmi les fluides plastiques, il provoque une faible usure de la buse et de la paroi interne de l'équipement, ce qui permet de réduire les coûts d'entretien.

- Les particules plus lourdes peuvent entraîner des coûts de transport et de stockage plus élevés, mais elles réduisent en même temps la quantité de poussière en suspension dans l'air après la pulvérisation, ce qui contribue à optimiser l'environnement de travail.

Résumé

En termes de coût, ces deux médias sont comparables, ils sont tous deux économiques et présentent également une résistance à l'usure lors d'une utilisation ultérieure, ce qui les rend rentables à long terme.

Questions environnementales

Il s'agit notamment de la recyclabilité des abrasifs, des émissions de poussières, des risques potentiels de pollution de l'environnement et du respect des lois et réglementations.

Recyclabilité

Les abrasifs respectueux de l'environnement doivent avoir une grande capacité de recyclage afin de réduire la fréquence et le coût de l'élimination des déchets. Les supports en plastique de type II et de type III sont recyclables, et le taux de rupture est faible pendant les cycles multiples, ce qui améliore considérablement l'efficacité du recyclage.

Gestion des poussières

L'excès de poussière affecte non seulement l'environnement de travail, mais peut également mettre en danger la santé des travailleurs. Par conséquent, la forme, la densité et la durabilité de l'abrasif ont une incidence directe sur le niveau de poussière.

En raison de la faible densité et de la forme irrégulière des particules de type II, le processus de pulvérisation génère moins de poussière, il n'y a pas de résidus et l'élimination des déchets est simple.

En raison de la densité élevée et de la forme plus régulière des particules de type III, la poussière générée pendant le processus de pulvérisation peut se déposer rapidement, ce qui réduit considérablement la concentration de particules en suspension dans l'air et la menace potentielle de la poussière pour la santé des travailleurs.

Conformité réglementaire

Les réglementations environnementales des différentes régions imposent des exigences strictes en matière de normes d'émission pour les opérations industrielles. La sélection de produits abrasifs conformes peut réduire les risques juridiques encourus par les entreprises.

Les déchets de type II sont principalement composés de substrats en plastique, qui peuvent être recyclés et réutilisés de manière centralisée. Un traitement standardisé peut réduire le risque de pollution microplastique.

Le type III est non toxique et inoffensif, et ne présente qu'un faible risque de microplastiques. Il peut répondre à des normes environnementales strictes dans son ensemble et est particulièrement populaire sur les marchés européen et américain. Il est souvent recommandé pour les projets de protection de l'environnement de haut niveau.

Résumé

En termes de performances environnementales, le type II convient aux opérations légères de courte durée, et sa faible production de poussière convient aux entreprises ayant des exigences strictes en matière d'environnement de travail ; tandis que la grande durabilité et la faible production de déchets du type III conviennent mieux aux projets industriels qui recherchent des avantages environnementaux à long terme. Les entreprises doivent choisir le support le plus approprié en fonction de l'intensité des opérations et des exigences de conformité environnementale.

Aperçu du cas

Contexte :

Un fabricant d'équipements industriels est confronté à un défi majeur : réduire les émissions de poussières lors du polissage et prolonger la durée de vie des consommables tout en maintenant la qualité des pièces. Bien que les médias abrasifs traditionnels (tels que les billes de verre) permettent d'obtenir un effet lisse, leur taux de fragmentation élevé entraîne une fréquence élevée de remplacement des consommables et un coût global élevé.

Défis :

- Respect de l'environnement : Les supports traditionnels génèrent beaucoup de poussière, ce qui nuit à la santé des travailleurs et au respect de l'environnement.

- Durabilité : Les abrasifs existants ont une durée de vie limitée pour le broyage à haute intensité et doivent souvent être remplacés.

- L'économie : L'augmentation de la fréquence de remplacement entraîne directement une hausse des coûts d'exploitation.

Solution :

Après de multiples essais, le client a choisi les abrasifs plastiques de type II, qui présentent les caractéristiques suivantes :

- La conception triangulaire irrégulière des particules permet d'améliorer l'efficacité et la couverture du broyage.

- Dureté plus faible, réduisant les dommages potentiels aux surfaces des pièces.

Résultats :

- 30% : durée de vie plus longue: Par rapport au média à billes de verre, le type II a un taux de génération de poussière 25% inférieur et nécessite moins d'entretien.

- 15% coût total réduit: La fréquence de remplacement des consommables est réduite et l'efficacité de la production est améliorée. [1]

- Respect des réglementations environnementales: Le client a satisfait aux exigences de l'OSHA en matière d'émissions de poussières et a amélioré la protection de la santé de ses employés.

Scénario d'application :

Une société de maintenance aéronautique utilise des abrasifs plastiques de type III pour nettoyer les pièces de moteurs d'avions et les surfaces composites. L'objectif est d'éliminer les revêtements et les impuretés tout en préservant l'intégrité du matériau sans provoquer de déformation ou de problème de surchauffe.

Abrasif utilisé : Mélamine de type III 12-16 mesh (1,7-1,2 mm) pour les tâches de nettoyage fin.

Objectifs de nettoyage :

- Composites aéronautiques : Enlever les anciens revêtements et les produits anticorrosion de la surface.

- Pièces en alliage d'aluminium : Enlever les couches de corrosion et conserver une surface lisse.

Résultats :

- Le temps de nettoyage est réduit de 30% [2] par rapport aux méthodes traditionnelles à base de billes de verre, et l'homogénéité de la finition de la surface est considérablement améliorée.

- Aucune déformation ou contrainte thermique n'est induite sur le substrat.

- Conforme à la norme MIL-P-85891 (norme militaire de décapage des revêtements).

Obtenez une solution de sablage personnalisée dès maintenant !

Nous offrons des services de consultation professionnelle gratuits pour vous aider à sélectionner avec précision les matériaux de sablage les plus appropriés.

Il vous suffit de nous envoyer vos échantillons et nous effectuerons les tests en fonction de vos besoins spécifiques et vous recommanderons les meilleurs matériaux de sablage (simples ou combinés).

En outre, nous proposons des essais d'échantillons en petits lots pour vous permettre de tester l'effet et de vous assurer que vous faites le bon choix.

Vous souhaitez en savoir plus sur nos produits ou obtenir un devis ? N'hésitez pas à nous laisser vos coordonnées !

Dans le même temps, n'oubliez pas de mettre notre site web dans vos favoris. Nous mettrons régulièrement à jour le blog pour vous apporter plus d'informations sur l'industrie et des conseils pratiques pour vous aider à rendre chaque opération de sablage plus efficace et plus remarquable.

Cliquez sur le lien pour nous contacter !

[1] Analyse d'un cas d'application à partir du site web d'Extrude Hone

[2] Selon le cas sur le site officiel de Kramer Industries

Filtres