Mejora de la durabilidad del revestimiento de los equipos

4 de marzo de 2025

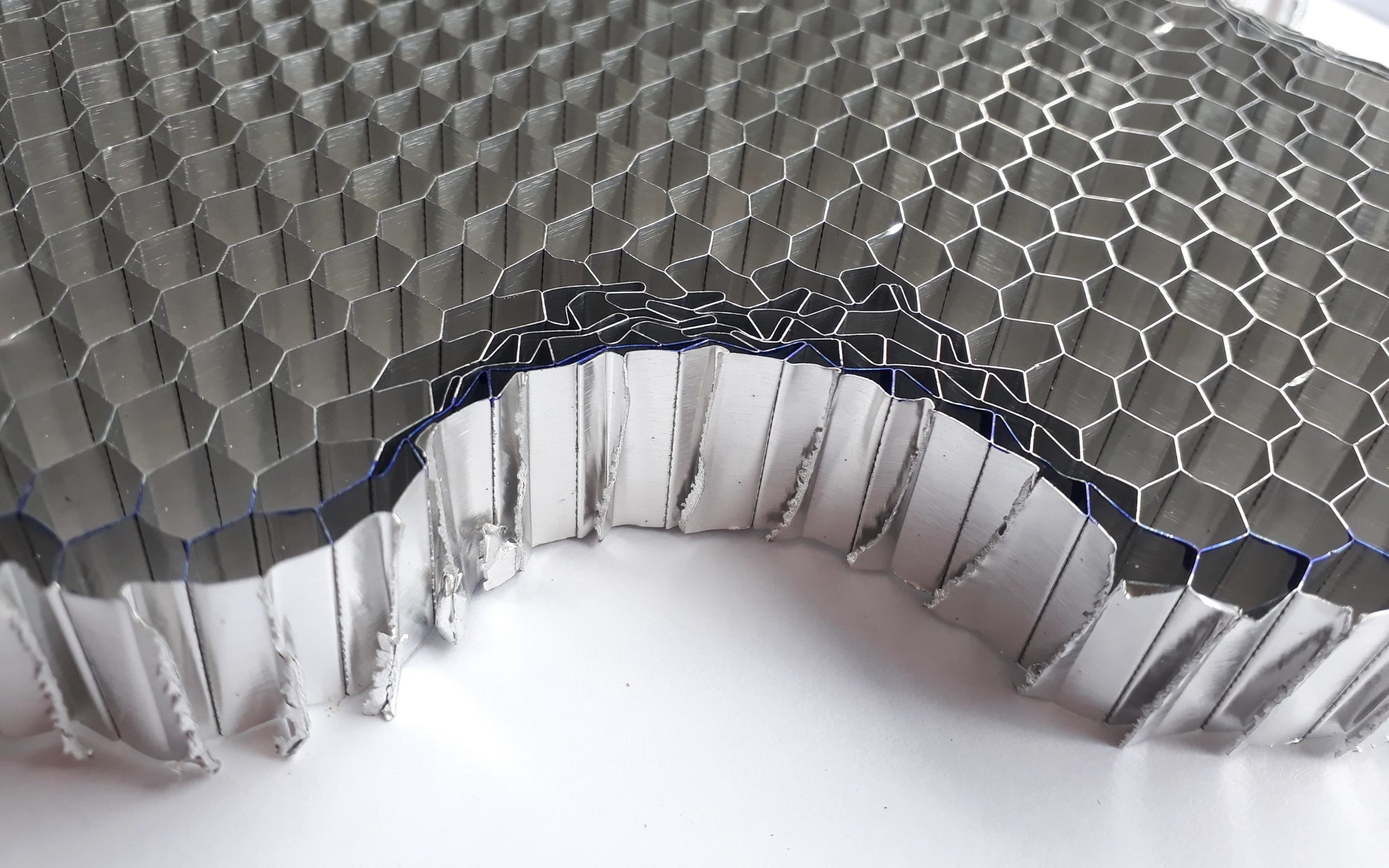

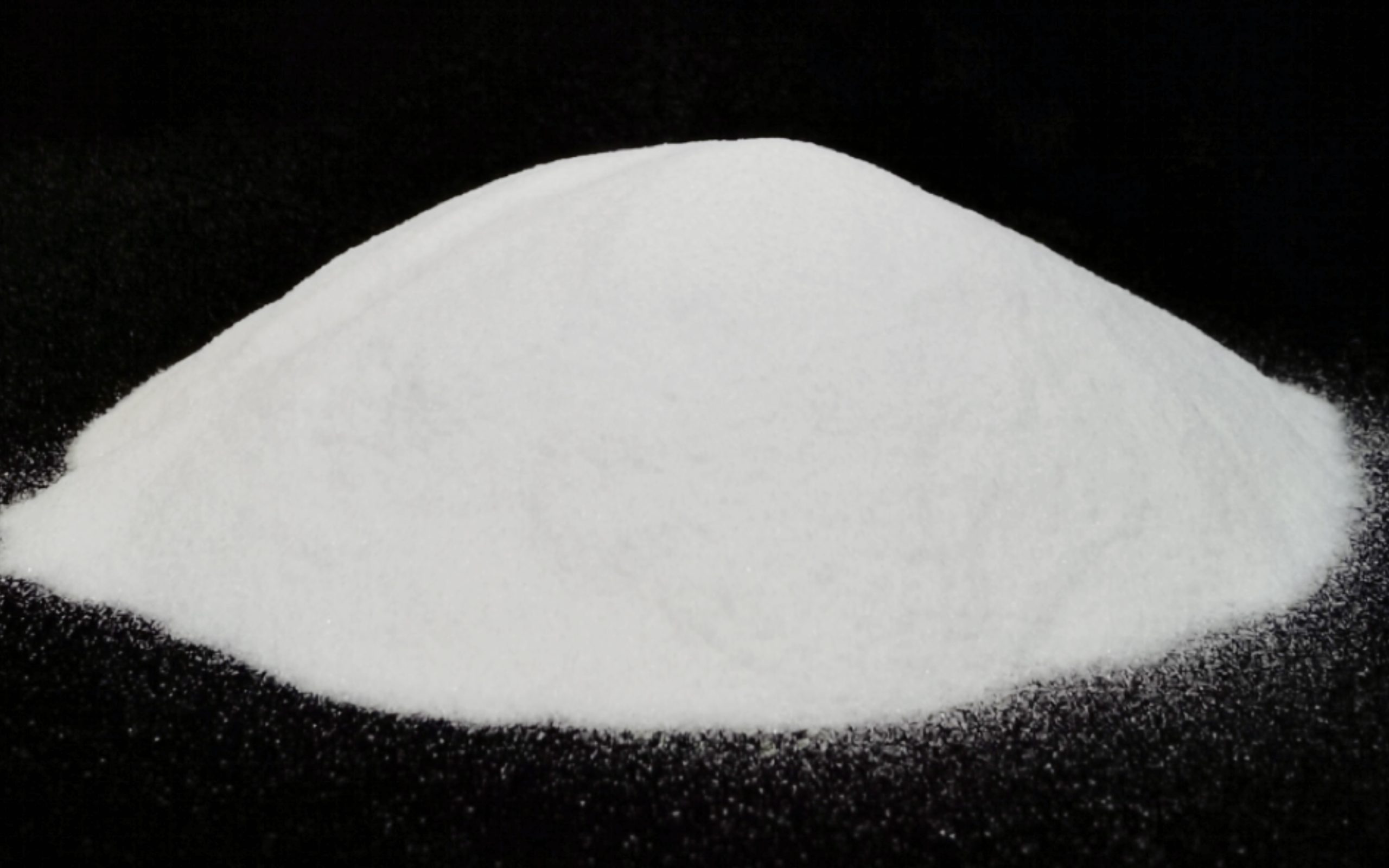

En el competitivo panorama actual de la fabricación, es esencial garantizar la longevidad y el rendimiento de los componentes de ferretería. La durabilidad del revestimiento es un factor crítico que no sólo protege contra la corrosión y el desgaste, sino que también mejora el atractivo estético y la fiabilidad general del producto. En este artículo, profundizamos en las estrategias avanzadas de tratamiento de superficies, centrándonos en el granallado cerámico, que ayudan a mejorar la adherencia y la durabilidad del revestimiento, al tiempo que abordan la optimización de costes y procesos.

Los componentes de hardware están sometidos a duras condiciones de funcionamiento, como altas temperaturas, tensiones mecánicas y entornos corrosivos. Sin un tratamiento adecuado de la superficie, los revestimientos pueden fallar prematuramente, lo que conlleva costosas reparaciones, un mayor tiempo de inactividad y una menor vida útil del producto.

Un tratamiento eficaz de la superficie crea una interfaz sólida entre el sustrato y el revestimiento. Esto mejora el enclavamiento mecánico y la adherencia química y, en última instancia, prolonga la vida útil de los herrajes.

Comprender la preparación de superficies

1) El papel de la rugosidad superficial y la limpieza

El éxito de cualquier revestimiento depende en gran medida del estado de la superficie del sustrato. Entre los aspectos clave se incluyen:

- Enclavamiento mecánico: Una superficie rugosa controlada permite que el revestimiento se adhiera con más fuerza.

- Enlace químico: Las superficies limpias, sin aceites, óxidos ni contaminantes, permiten una mejor interacción química con el revestimiento.

- Uniformidad: Una textura superficial homogénea en todo el componente garantiza un rendimiento predecible del revestimiento.

2) Comparación de los métodos habituales de tratamiento de superficies

Las distintas técnicas tienen efectos únicos en las propiedades de la superficie:

- Chorro de arena:

- Utiliza medios abrasivos para crear una rugosidad controlada.

- La granalla cerámica, en particular, ofrece uniformidad y repetibilidad.

- Granallado:

- Induce tensiones de compresión que mejoran la resistencia a la fatiga, pero puede requerir una limpieza adicional.

- Pulido y desbarbado:

- Elimina las pequeñas imperfecciones conservando las texturas superficiales beneficiosas.

Compatibilidad y selección de materiales

1) Identificación de las características del material

Los distintos sustratos responden de forma diferente al tratamiento superficial:

- Acero:

- Robusta pero propensa a la oxidación.

- A menudo requiere un chorreado agresivo para eliminar la cascarilla de laminación y las capas de óxido.

- Aluminio:

- Ligero y resistente a la corrosión, pero forma naturalmente una capa de óxido que puede inhibir la adherencia del revestimiento.

- Otras aleaciones:

- Materiales como el titanio o las aleaciones de níquel requieren enfoques especializados basados en su dureza y propiedades químicas únicas.

2) Selección del medio de chorreado adecuado

A menudo se prefiere el granallado cerámico por su rendimiento constante y su mínima contaminación:

- Ventajas de los soportes cerámicos:

- Proporciona una textura uniforme ideal para la adhesión de revestimientos.

- Ofrece una alta reciclabilidad (30-50 ciclos), lo que reduce los costes operativos a largo plazo.

- Consideraciones:

- Tamaño de las partículas: Las partículas más finas proporcionan superficies más lisas; las partículas más grandes crean un perfil más grueso para mejorar el enclavamiento mecánico.

- Dureza del medio: Debe equilibrar la agresividad con la protección del sustrato.

- Personalización:

- Trabajar con los proveedores para ajustar las propiedades de los medios en función de las aplicaciones específicas.

- Realizar pruebas a pequeña escala para validar los medios y parámetros de proceso óptimos.

Integración con los procesos de pretratamiento

-

Grabado químico: Elimina los contaminantes persistentes y prepara la superficie para el granallado.

-

Tratamiento con plasma: Aumenta la energía superficial para mejorar la adherencia del revestimiento.

Estrategias avanzadas para mejorar la durabilidad del revestimiento

1) Optimización de los parámetros de voladura

-

Tipo y tamaño de las partículas:

-

La selección del material cerámico adecuado garantiza la rugosidad superficial deseada.

-

Las pruebas piloto con distintos tamaños de partículas pueden ayudar a encontrar el mejor equilibrio entre suavidad y adherencia.

-

-

Presión de chorreado y distancia de la boquilla:

-

La presión óptima garantiza una limpieza eficaz sin abrasión excesiva.

-

Mantener la distancia correcta entre boquillas garantiza un impacto uniforme en toda la superficie.

-

-

Coherencia del proceso:

-

Los sistemas automatizados de chorreado reducen los errores humanos y mantienen la uniformidad del tratamiento.

-

La supervisión en tiempo real (por ejemplo, mediante sensores) permite un ajuste continuo y el aseguramiento de la calidad.

-

2)Técnicas innovadoras para un rendimiento superior del revestimiento

Para mejorar aún más la durabilidad del revestimiento, los fabricantes pueden adoptar métodos avanzados:

- Sistemas híbridos de voladura:

- Combinar el granallado cerámico con el granallado de superficie para no sólo limpiar la superficie, sino también inducir tensiones de compresión beneficiosas.

- Limpieza asistida por láser:

- Método sin contacto que elimina los contaminantes superficiales sin abrasión física.

- Integración del tratamiento con plasma:

- Mejora la energía de la superficie tras el chorreado para reforzar la unión química.

- Control digital de procesos:

- Utilización de sistemas basados en IA e IoT para el mantenimiento predictivo y la optimización de procesos, garantizando un control óptimo de los parámetros.

3) Sinergia antes y después del tratamiento

La integración de procesos de pretratamiento y postratamiento con granallado cerámico puede maximizar la durabilidad del revestimiento:

- Pretratamiento:

- Métodos como el grabado químico eliminan los contaminantes de la superficie, garantizando un sustrato limpio.

- Post-tratamiento:

- Los procesos de curado o pasivado protegen la superficie tratada y sellan los beneficios de la mejora de la rugosidad.

Estudios de casos reales

Aplicaciones aeroespaciales

- Escenario: Álabes de turbina tratados con granallado cerámico antes de la aplicación de revestimientos de barrera térmica.

- Resultado:

- Mayor adherencia del revestimiento.

- Mayor resistencia a la fatiga.

- Cumplimiento de estrictas normas aeroespaciales (AMS 2431).

Fabricación de productos sanitarios

- Escenario: Implantes de titanio sometidos a técnicas optimizadas de chorreado de cerámica.

- Resultado:

- Mejora de la osteointegración.

- Reducción de los fallos de revestimiento.

- Cumplimiento de las normas ISO 13485 para la fabricación de productos sanitarios.

Mejorar la durabilidad de los revestimientos de los equipos es un reto polifacético que comienza con un tratamiento eficaz de las superficies. Seleccionando cuidadosamente el abrasivo adecuado, optimizando los parámetros del proceso e integrando métodos complementarios de pretratamiento y postratamiento, los fabricantes pueden lograr una mayor adherencia del revestimiento y prolongar la vida útil de los componentes.

Mejorar la durabilidad de los revestimientos de los equipos es un reto polifacético que comienza con un tratamiento eficaz de las superficies. Seleccionando cuidadosamente el abrasivo adecuado, optimizando los parámetros del proceso e integrando métodos complementarios de pretratamiento y postratamiento, los fabricantes pueden lograr una mayor adherencia del revestimiento y prolongar la vida útil de los componentes.

- Principales conclusiones:

- Un tratamiento coherente y preciso de la superficie es vital para una buena adherencia del revestimiento.

- Las granallas cerámicas avanzadas ofrecen un rendimiento superior, rentabilidad y beneficios medioambientales.

- La optimización personalizada del proceso y la integración de tratamientos adicionales mejoran la durabilidad general del revestimiento.

Para los fabricantes que buscan mejorar la calidad y longevidad de sus equipos, la adopción de estas estrategias avanzadas de tratamiento de superficies puede suponer mejoras significativas en el rendimiento y ahorro de costes.

¿Está interesado en transformar su proceso de revestimiento? Póngase en contacto con nosotros hoy mismo para obtener soluciones a medida y asesoramiento experto en tecnología avanzada de granallado cerámico.

Filtros