27. Oktober 2024

In der modernen industriellen Fertigung steht die Oberflächenvorbereitung als wichtiger grundlegender Prozess in direktem Zusammenhang mit der Qualität und Leistung der Produkte. Durch die Standardisierung der Oberflächenvorbereitung wird nicht nur die Haftung von Beschichtungen und Bindemitteln verbessert, sondern auch die Lebensdauer von Werkstücken effektiv verlängert. Mit der Stärkung des Umweltbewusstseins, dem kontinuierlichen Fortschritt der Technologie und der Weiterentwicklung der internationalen Normung entwickeln sich die Normen für die Oberflächenvorbereitung in Richtung einer strengeren, sorgfältigeren und nachhaltigeren Ausrichtung. In diesem Artikel werden der Entwicklungstrend der aktuellen Normen für die Oberflächenvorbereitung, künftige Änderungen und die Auswirkungen dieser Änderungen auf verschiedene Branchen eingehend untersucht.

Was ist Oberflächenvorbereitung?

Definition der Oberflächenvorbereitung

Unter Oberflächenvorbereitung versteht man eine Reihe von Reinigungs-, Aufrauhungs-, Desoxidations- oder anderen physikalischen und chemischen Behandlungen der Oberfläche von Werkstücken oder Materialien, um die Grundlage für nachfolgende Bearbeitungs- oder Beschichtungsprozesse (wie Lackieren, Galvanisieren, Kleben usw.) zu schaffen. Dieses Verfahren wird häufig bei verschiedenen Materialien wie Metallen, Kunststoffen, Verbundwerkstoffen usw. angewandt, um die Sauberkeit und Rauheit der Werkstückoberfläche zu verbessern und damit die Haftung und Haltbarkeit nachfolgender Verfahren zu erhöhen.

Die zentrale Rolle der Oberflächenvorbereitung

Als zentraler Schritt in der industriellen Fertigung und Verarbeitung ist die Oberflächenvorbereitung unter den folgenden drei Aspekten wichtig:

- Verbesserung der Adhäsion von Beschichtungen und Verklebungen: Die Oberflächenbehandlung kann die Rauheit und Sauberkeit der Oberfläche verbessern und damit die Haftung von Beschichtungen, Klebstoffen usw. erheblich steigern.

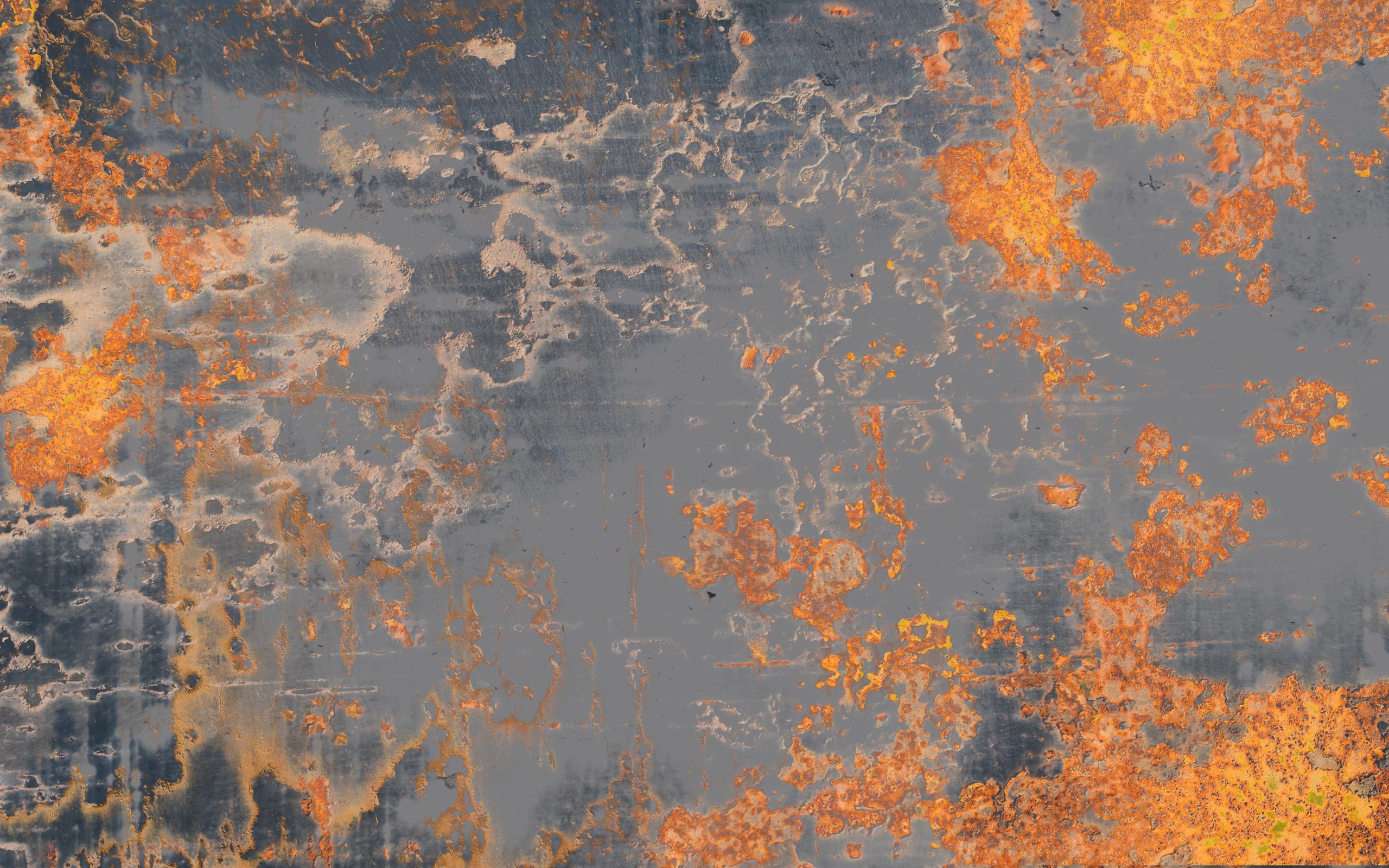

- Verbesserung der Korrosionsbeständigkeit von Materialoberflächen: Die Entfernung von Oberflächenoxiden oder Verunreinigungen während der Vorbehandlung kann die Korrosion von Materialien in bestimmten Umgebungen verzögern oder verhindern.

- Verbesserung der Ebenheit und Ästhetik der Oberfläche: Durch Sandstrahlen, Polieren usw. wird die Oberfläche des Materials geglättet, was sich für die weitere dekorative Bearbeitung anbietet.

Normen für die Oberflächenvorbereitung

Warum Normen für die Oberflächenvorbereitung erforderlich sind

Durch die Festlegung von Normen für die Oberflächenvorbereitung soll sichergestellt werden, dass jedes Werkstück nach der Vorbereitung ein einheitliches Qualitätsniveau erreichen kann, indem der Prozessablauf und die Anforderungen an die Qualitätskontrolle standardisiert werden. Die Vorteile der Normung zeigen sich hauptsächlich in den folgenden drei Aspekten:

- Verbesserung der Produktionseffizienz: Durch standardisierte Arbeitsabläufe werden die Zeit für Versuche und Fehler sowie die Materialverschwendung reduziert, wodurch die Effizienz des gesamten Produktionsprozesses verbessert wird.

- Gewährleistung einer gleichbleibenden Produktqualität: Wenn Werkstücke aus verschiedenen Chargen und von verschiedenen Bedienern nach denselben Standards gefertigt werden, trägt dies dazu bei, eine gleichbleibende Produktqualität zu gewährleisten und Qualitätsschwankungen zu vermeiden, die durch Unterschiede in der Arbeitsweise oder bei den Materialien verursacht werden.

- Verlängern Sie die Lebensdauer des Werkstücks: Strenge Normen für die Oberflächenvorbereitung tragen dazu bei, die Stabilität und Haltbarkeit der Beschichtung oder Klebeschicht zu verbessern und so die Lebensdauer des Werkstücks in rauen Umgebungen zu verlängern.

Anforderungen an die Oberflächenvorbereitung in verschiedenen Anwendungsbereichen

Die Oberflächenvorbereitung ist in verschiedenen Industriezweigen weit verbreitet, aber die Anforderungen der verschiedenen Anwendungsbereiche sind auch unterschiedlich. Zum Beispiel:

- Automobil- und Luftfahrtbereich: Hochfeste Haftung und Haltbarkeit sind erforderlich, um sicherzustellen, dass die Teile bei hohen Temperaturen, in korrosiven Umgebungen usw. eine stabile Leistung erbringen.

- Schiffbau sowie Öl- und Gasindustrie: Geräte und Konstruktionen sind über einen langen Zeitraum korrosiven Umwelteinflüssen wie Feuchtigkeit und Salz ausgesetzt, und die Anforderungen an die Korrosionsschutzleistung der Oberflächenbehandlung sind besonders streng.

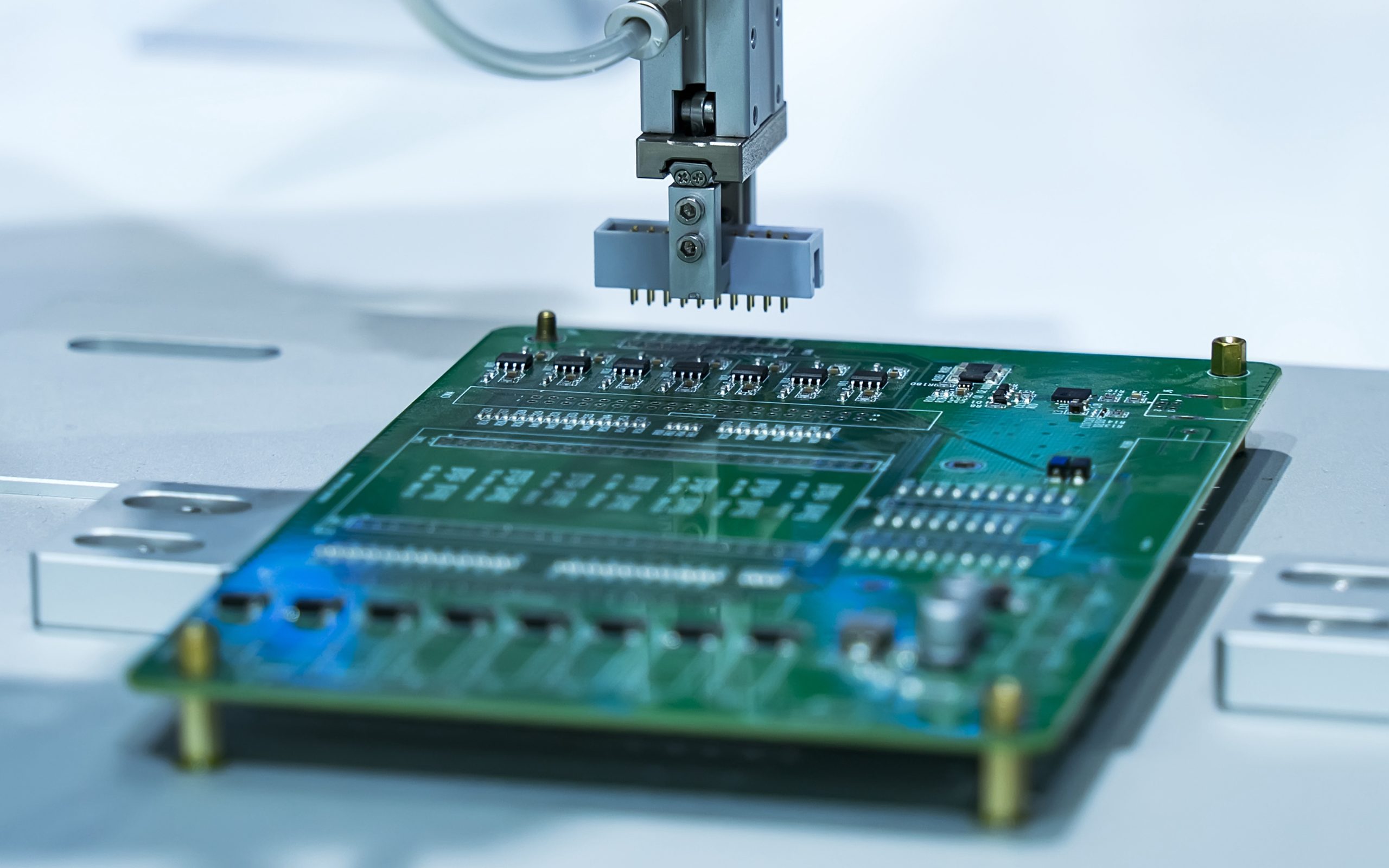

- Medizinische Geräte und Elektronik: Solche Anwendungen stellen extrem hohe Anforderungen an die Oberflächenreinheit. Die Oberflächenvorbereitung muss nicht nur eine starke Haftung gewährleisten, sondern auch Faktoren wie chemische Rückstände vermeiden, die die Biokompatibilität oder die elektronische Leistung des Materials beeinträchtigen.

Durch eine standardisierte Oberflächenvorbereitung kann jeder Industriezweig eine zuverlässigere und spezifischere Werkstückoberfläche erhalten, wodurch die endgültige Leistung des Produkts gewährleistet wird.

Gemeinsame internationale Normen

Weltweit haben viele Länder und Regionen ihre eigenen Normen für die Oberflächenvorbereitung entwickelt. Hier sind einige der gängigen Normen:

- ISO-Normen: Die Internationale Organisation für Normung (ISO) hat mehrere Normen zur Oberflächenvorbereitung veröffentlicht, die Spezifikationen für verschiedene Materialien und Verfahren enthalten. So definiert ISO 8501 verschiedene Stufen der Rostentfernung auf Metalloberflächen, und ISO 11124 regelt die Qualität und Leistung von Schleifmitteln.

- ASTM-Normen: Die American Society for Testing and Materials (ASTM) hat zahlreiche Normen für die Oberflächenvorbereitung entwickelt, insbesondere für die Vorbehandlung von Metallen und Verbundwerkstoffen. Die ASTM D4417 spezifiziert beispielsweise die Messmethode für die Oberflächenrauheit beschichteter Substrate, während die ASTM B322 eine allgemeine Spezifikation für die Reinigung von Metalloberflächen ist.

- SAE-Normen: Die Society of Automotive Engineers (SAE) bietet spezielle Normen für die Oberflächenbehandlung von Metallen im Automobil- und Luftfahrtbereich an, z. B. SAE J400 für die Messung der Oberflächenrauheit von Automobilkarosserien. Solche Normen sind entscheidend für die Gewährleistung der gleichbleibenden Qualität von Fahrzeugen und Flugzeugteilen.

- Europäische Norm EN, japanische Norm JIS: In Europa und Japan gibt es EN- bzw. JIS-Normen, z. B. die EN 13788, die die Sauberkeit von Metalloberflächen regelt, und die JIS G3141, die die Anforderungen an die Oberflächenbehandlung von Stahl definiert. Diese Normen spielen eine wichtige Rolle bei der Gewährleistung der Produktqualität und der Marktkonsistenz in ihren jeweiligen Regionen.

Regionale Unterschiede und Gründe für Normen

Zwischen den einzelnen Ländern und Regionen gibt es gewisse Unterschiede in den Normen, die in der Regel auf die folgenden drei Aspekte zurückzuführen sind:

- Umweltvorschriften: In Europa und Japan sind die Anforderungen an den Umweltschutz höher, so dass ihre Normen eher darauf abzielen, die Verwendung gefährlicher Stoffe zu reduzieren, während in einigen Ländern die Anforderungen in dieser Hinsicht lockerer sind.

- Reifegrad der Industrie: In einigen Ländern hat die verarbeitende Industrie früher begonnen, so dass die Normen ausgereifter und detaillierter sind, während in den Schwellenländern der Umfang der Normen relativ begrenzt sein kann.

- Anpassungsbedarf bei Exportprodukten: Viele Hersteller achten beim Export von Produkten besonders auf die Normen des Zielmarktes, um sicherzustellen, dass die Produkte die Kontrollen problemlos bestehen und die Marktzugangsberechtigung erhalten.

Auswirkungen der Normung

Internationale Normen für die Oberflächenvorbereitung bieten eine gemeinsame Sprache für globale Hersteller. Durch die Befolgung dieser Normen können in verschiedenen Ländern hergestellte Teile oder Ausrüstungen einheitliche Qualitätsanforderungen erfüllen, wodurch Hindernisse für den grenzüberschreitenden Handel und die Zusammenarbeit abgebaut werden. So können Hersteller beispielsweise nach den Sauberkeitsstandards der ISO 8501 produzieren und prüfen, wodurch die Produkte weltweit universeller werden.

Oberflächenvorbereitungsstandards für verschiedene Werkstücke und Materialien

Aufgrund der unterschiedlichen Materialien, Anwendungsumgebungen und funktionalen Anforderungen gelten für verschiedene Materialien und Werkstücke unterschiedliche Normen für die Oberflächenvorbereitung. Entsprechend dieser Unterschiede variieren auch die technischen Mittel und die Normungsanforderungen für die Vorbereitung. Nachfolgend sind die Präparationsstandards für verschiedene gängige Werkstückmaterialien und ihre Anwendbarkeit aufgeführt.

Metallische Werkstoffe

Metallische Werkstoffe sind im Maschinenbau, im Bauwesen, in der Automobilindustrie, in der Luftfahrt und in anderen Bereichen weit verbreitet, und die Aufbereitungsstandards sind besonders streng. Für verschiedene metallische Werkstoffe gibt es unterschiedliche Vorbehandlungsverfahren. Im Folgenden werden 3 typische Anforderungen an die Aufbereitung von Metallwerkstoffen genannt.

- Stahl: Stahl ist einer der am häufigsten verwendeten metallischen Werkstoffe in industriellen Anwendungen, und die gängige Norm für die Oberflächenbehandlung ist Sa 2.5 (ISO 8501). Nach dieser Norm muss die Oberfläche einen bestimmten Grad an Entrostung und Rauheit erreichen, um die Haftung und Haltbarkeit nachfolgender Beschichtungen zu gewährleisten.

- Aluminiumlegierung: Aluminiumlegierungen werden häufig in Bereichen mit hohen Anforderungen an das Gewicht verwendet, wie z. B. in der Luftfahrt, im Automobilbau und im Bauwesen. Die Standards für die Oberflächenbehandlung von Aluminium umfassen in der Regel die Entfernung und Aufrauhung der Oxidschicht, um die Haftung der Beschichtung zu verbessern. Zu den üblichen Vorbereitungsmethoden gehören Sandstrahlen, Beizen und Phosphatieren.

- Kupfer und seine Legierungen: Kupferlegierungen werden hauptsächlich in der Elektronik-, Elektro- und Sanitärindustrie verwendet. Aufgrund ihrer guten elektrischen und thermischen Leitfähigkeit legen die Normen für die Oberflächenvorbereitung Wert auf Sauberkeit und zerstörungsfreie Oberflächenleitfähigkeit.

Nicht-metallische Materialien

Nichtmetallische Werkstoffe wie Kunststoffe, Keramik und Glas werden in der Automobil-, Elektronik-, Bau- und anderen Industrien häufig verwendet. Aufgrund der unterschiedlichen Materialeigenschaften liegt der Schwerpunkt der Oberflächenbehandlung auf der Kontrolle von Sauberkeit und Rauheit.

- Technische Kunststoffe (wie ABS, PC usw.): In der Automobil-, Elektronik- und anderen Industrien werden häufig technische Kunststoffe wie ABS und PC für Gehäuse und Strukturteile verwendet. Um die Haftung der Beschichtung zu gewährleisten, muss die Kunststoffoberfläche normalerweise gereinigt und leicht aufgeraut werden.

- Keramik und Glas: Keramik und Glas werden häufig in medizinischen Geräten, Gehäusen für elektronische Produkte und anderen Bereichen verwendet, und die Standards für ihre Aufbereitung konzentrieren sich in der Regel auf Oberflächenreinheit und Verschleißfestigkeit.

Zusammengesetzte Materialien

Verbundwerkstoffe (z. B. kohlenstofffaserverstärkte Verbundwerkstoffe, CFK) finden wichtige Anwendungen in High-End-Industrien wie der Automobil-, Luftfahrt- und Energiebranche. Die Vorbehandlungsstandards für solche Materialien konzentrieren sich in der Regel auf die Oberflächenrauheit und -sauberkeit, um die Haftung von Klebstoffen und Beschichtungen zu gewährleisten.

- Kohlenstofffaser-Verbundwerkstoffe (CFRP): CFRP ist in der Luftfahrt und im Automobilbereich weit verbreitet und wird wegen seines geringen Gewichts und seiner hohen Festigkeit geschätzt. Die Oberflächenbehandlung von CFK sollte jedoch mit äußerster Sorgfalt durchgeführt werden, um die Struktur des Materials selbst nicht zu beschädigen.

- Glasfaserverbundwerkstoffe (GFK): Glasfasern sind in Branchen wie dem Schiffbau und der Bauindustrie weit verbreitet, und die Standards für die Oberflächenbehandlung konzentrieren sich auf Rauheit und Sauberkeit.

Elektronische Präzisionskomponenten und medizinische Geräte

Im Bereich der elektronischen Präzisionsbauteile und medizinischen Geräte stellen die Normen für die Oberflächenvorbereitung extrem hohe Anforderungen an die Sauberkeit und Rückstandsfreiheit der Oberfläche, um die Leistungsfähigkeit der Geräte und die biologische Sicherheit zu gewährleisten.

- Elektronische Komponenten: Die Anforderungen an die Oberflächenvorbereitung von elektronischen Präzisionsbauteilen sind hauptsächlich staubfrei und rückstandsfrei

- Medizinische Geräte: Die Normen für die Oberflächenvorbereitung von Medizinprodukten, insbesondere von chirurgischen Instrumenten, sind strenger. Sie müssen die Biokompatibilität des Materials gewährleisten und verhindern, dass schädliche Stoffe auf der Oberfläche verbleiben.

Passen Sie die Vorbehandlungsstandards entsprechend der Anwendungsumgebung an.

In unterschiedlichen Anwendungsumgebungen werden die Standards für die Oberflächenvorbereitung angepasst. Umweltfaktoren (wie Temperatur, Luftfeuchtigkeit und chemische Korrosivität) und die Anforderungen der endgültigen Verwendung des Werkstücks stellen unterschiedliche Anforderungen an die Vorbereitung. Je nach den Unterschieden in der Umgebung müssen auch die Tiefe der Vorbehandlung, die Materialauswahl und die Qualitätskontrollmethoden entsprechend angepasst werden.

- Anforderungen an die Vorbereitung auf unterschiedliche Arbeitsbedingungen

- Umgebung mit hohen Temperaturen: Wenn das Werkstück in einer Hochtemperaturumgebung eingesetzt wird, erfordert die Norm für die Oberflächenvorbereitung in der Regel eine Hochtemperatur- und Oxidationsbeständigkeit des Werkstücks. Die Sandstrahlvorbereitung ist eine der effektivsten Methoden zur Oberflächenbearbeitung.

- Chemische Korrosionsumgebung: Korrosive Umgebungen (z. B. in der Schiffs-, Öl- und Gasindustrie) können eine schnelle Oxidation oder Beschädigung der Metalloberfläche verursachen. Daher verlangt die Vorbehandlungsnorm in der Regel, dass die Oberfläche frei von Oxiden und anderen Verunreinigungen ist und einen gewissen Grad an Rauheit aufweist, damit die Beschichtung besser haftet.

- Umgebung mit drastischen Feuchtigkeitsschwankungen: In einer Umgebung mit großen Feuchtigkeitsschwankungen (z. B. in Gebäuden im Freien und in Hafenanlagen) ist die Beschichtung des Werkstücks anfällig für Abblättern, Blasenbildung und andere Probleme. Daher werden Sauberkeit und Rauheit bei der Vorbereitung streng kontrolliert, um die Stabilität der Beschichtung in einer abwechselnd trockenen und feuchten Umgebung zu gewährleisten.

- Der Einfluss der Endverwendung auf die Normen

Die Endverwendung des Werkstücks bestimmt weitgehend den Standard der Oberflächenvorbereitung. Verschiedene Industriezweige müssen besondere Anforderungen an die Vorbehandlung in Bezug auf Ästhetik und Funktionalität stellen.

- Industrien mit hohen ästhetischen Anforderungen (z. B. Unterhaltungselektronik und Haushaltsgeräte): In diesen Bereichen sind die Qualität des Aussehens und die Haltbarkeit der Oberfläche besonders wichtig. Die Vorbehandlungsnormen stellen hohe Anforderungen an die Oberflächengüte und die Beseitigung feiner Grate.

- Bereiche mit hohen funktionalen Anforderungen (z. B. in der Militärindustrie und der Luft- und Raumfahrt): Die Standards für die Oberflächenvorbereitung in anspruchsvollen Branchen wie der Militärindustrie und der Luft- und Raumfahrt sind strenger und erfordern eine verschleißfeste und korrosionsbeständige Oberfläche, um die Haftung und Funktionalität der Beschichtung unter extremen Bedingungen zu gewährleisten.

Qualitätskontroll- und Bewertungsstandards für den Oberflächenvorbereitungsprozess

Im industriellen Produktionsprozess ist die Qualitätskontrolle der Oberflächenvorbereitung von entscheidender Bedeutung. Durch strenge Mess- und Bewertungsmethoden kann sichergestellt werden, dass das vorbehandelte Werkstück verschiedene Leistungsanforderungen erfüllt und eine gute Grundlage für die anschließende Beschichtung und Schutzbehandlung bietet.

Messverfahren für die Oberflächenreinheit

Die Sauberkeit der Oberfläche ist einer der wichtigsten Indikatoren bei der Oberflächenvorbereitung, die mit der Haftung, der Korrosionsbeständigkeit und der Gesamtqualität der Beschichtung zusammenhängt. Zu den häufig verwendeten Methoden zur Bewertung der Oberflächenreinheit gehören die folgenden 3 Arten:

- Sichtprüfung: Die visuelle Inspektion ist die grundlegendste Methode zur Bewertung der Sauberkeit, bei der durch professionelle Beobachtung festgestellt wird, ob offensichtliche Verunreinigungen, Ölflecken, Oxidablagerungen usw. auf der Oberfläche vorhanden sind. Die visuelle Inspektion ist jedoch subjektiv und wird in der Regel als vorläufige Bewertungsmethode verwendet.

- Wischtest: Mit dem Wischtest kann festgestellt werden, ob sich auf der Oberfläche des Werkstücks noch kleine Verunreinigungen befinden. Die Sauberkeit wird bewertet, indem die Oberfläche mit einem weißen Tuch oder einem Wischwerkzeug abgewischt wird und dann geprüft wird, ob sie verunreinigt ist. Diese Methode eignet sich für Werkstücke mit höheren Anforderungen, wie z. B. in der Luftfahrt oder bei elektronischen Produkten.

- Inspektion mit dem Mikroskop: Mit der Mikroskopinspektion kann die Oberfläche vergrößert und winzige Verunreinigungen oder Kontaminationsrückstände aufgespürt werden. Diese Methode eignet sich für Werkstücke, die eine hochpräzise Vorbehandlung erfordern, wie z. B. hochreine Metalle und Präzisionsteile. HLH-Sandstrahlmaterialien können eine effiziente und rückstandsfreie Reinigungsbehandlung bieten, um sicherzustellen, dass die mikroskopische Inspektion qualifiziert ist.

Allgemeine Normen zur Klassifizierung der Sauberkeit: Zur Klärung der Sauberkeitsanforderungen werden Sauberkeitsklassifizierungsnormen verwendet, wie z. B. die Sa-Norm der ISO 8501-1 und die SP-Stufe in der amerikanischen Norm. HLH-Sandstrahlmaterialien können Reinheitsgrade wie Sa 2,5 oder Sa 3 erfüllen, so dass das Werkstück einen gleichmäßigen und rückstandsfreien Zustand erreicht. 、

Messung der Oberflächenrauhigkeit

Die Rauheit ist ein weiterer wichtiger Indikator nach der Oberflächenvorbereitung. Die Oberflächenrauhigkeit wirkt sich direkt auf die Haftung der Beschichtung und die Korrosionsbeständigkeit aus, so dass die Messung der Rauheit von entscheidender Bedeutung ist. Zu den üblicherweise verwendeten Rauheitsmessgeräten gehören Tastschnittgeräte und optische Rauheitsmessgeräte. Tastschnittgeräte messen durch Berührung der Oberfläche mit einem Taster, während optische Geräte die Reflexion und Streuung von Licht zur Bewertung der Oberflächenrauheit nutzen.

Spezifische Anforderungen an die Rauheit in verschiedenen Branchen: Die Anforderungen an die Rauheit variieren von Branche zu Branche. So ist in der Automobil- und Luftfahrtbranche in der Regel eine mittlere Rauheit erforderlich, um eine stärkere Haftung der Beschichtung zu gewährleisten, während in der Haushaltsgeräte- oder Elektronikbranche eine geringere Rauheit erforderlich sein kann, um Schönheit und Haptik zu gewährleisten.

Prüfung der Beschichtungshaftung

Die Haftung der Beschichtung ist eine der letzten Erscheinungsformen der Wirkung der Oberflächenvorbereitung. Eine gute Oberflächenvorbereitung kann die Haftung zwischen der Beschichtung und dem Substrat verbessern und so die Lebensdauer des Werkstücks verlängern. Gängige Methoden zur Prüfung der Haftung sind:

- Querschnittstest: Der Gitterschnitttest ist eine der gängigen Methoden zur Prüfung der Beschichtungshaftung. Durch Anritzen eines Gitters auf der Beschichtungsoberfläche wird die Ablösung der Beschichtung unter Einwirkung einer äußeren Kraft beobachtet.

- Prüfung der Scherfestigkeit: Die Scherfestigkeitsprüfung bewertet die Haftung der Beschichtung in vertikaler Richtung und wird in der Regel zur Prüfung dickerer Beschichtungen oder Funktionsbeschichtungen verwendet.

Normen für die Oberflächenvorbereitung spielen eine wichtige Rolle bei der Verbesserung der Produktqualität, der Senkung der Produktionskosten und dem Schutz der Umwelt. Eine standardisierte Vorbehandlung bringt nicht nur einen langfristigen wirtschaftlichen Nutzen, sondern verschafft den Unternehmen auch einen Vorteil im harten Wettbewerb auf dem Markt. Für Unternehmen und Praktiker ist die flexible Auswahl geeigneter Normen entsprechend den Merkmalen der verschiedenen Märkte und Werkstücke der Schlüssel zu einer nachhaltigen Entwicklung. Nur wenn wir uns ständig an die Veränderungen in der Industrie anpassen und auf Umweltschutz und technologischen Fortschritt achten, können wir auf dem zukünftigen Markt unschlagbar sein.

Filter