清洁和精整 PCB 电路板的最佳研磨介质

2 月 17, 2025

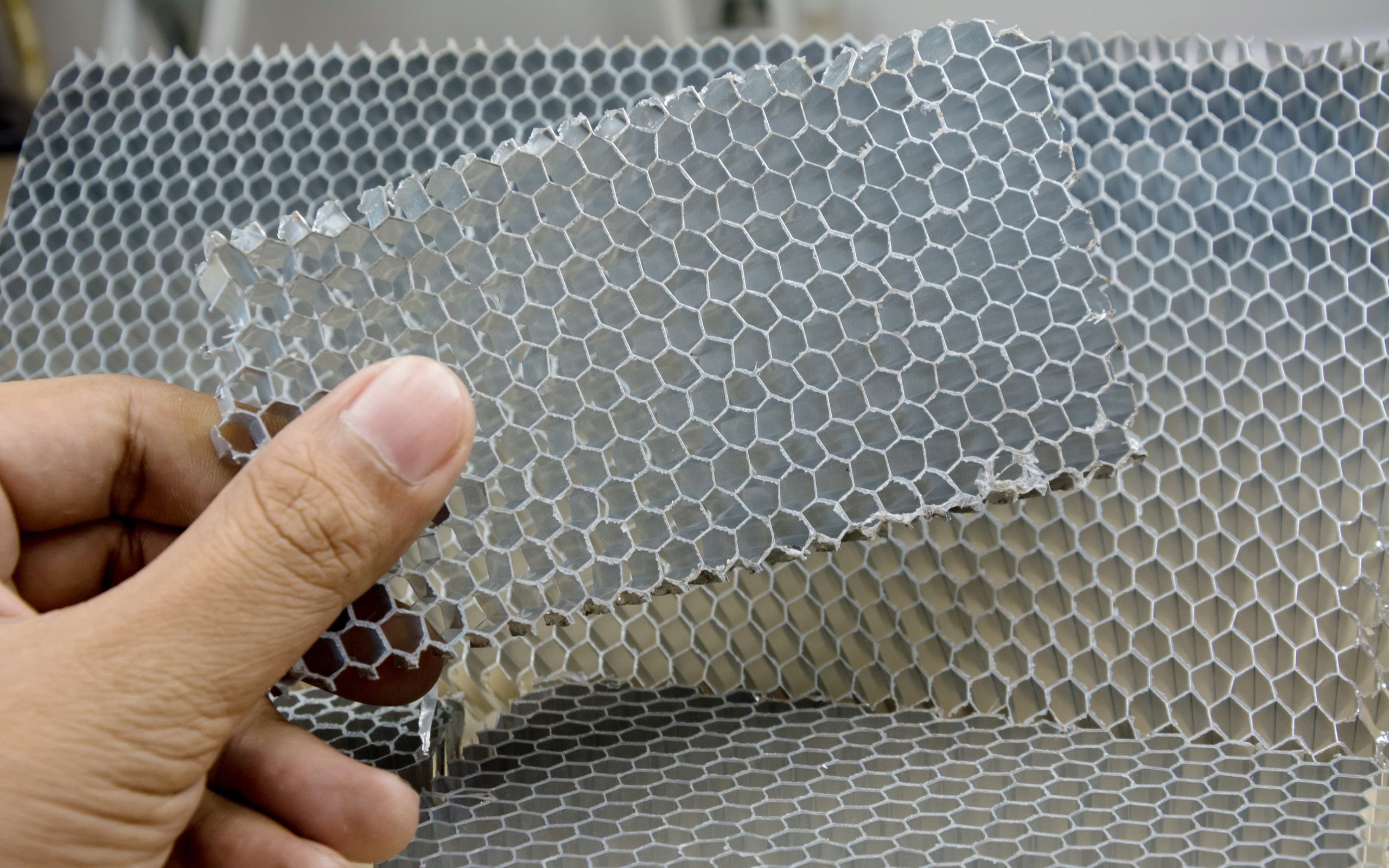

了解 PCB 清洁要求

印刷电路板(PCB)需要精确的清洁和精加工工艺,以确保其功能性和使用寿命。不适当的清洁会导致粘合失败、导电性问题和长期可靠性问题,因此正确选择研磨介质至关重要。选择正确的研磨介质对保持这些精密部件的完整性起着至关重要的作用。以下是选择用于 PCB 清洁的研磨介质时的主要考虑因素:

表面粗糙度控制的重要性

印刷电路板表面的粗糙度会影响附着力、导电性和整体性能。过度磨损会损坏线路、降低元件附着力,或造成不规则,从而导致故障。使用适当的研磨剂可确保清洁的均匀性和精确性,而不会损害表面结构。

避免电气干扰和损坏

研磨介质应不导电且足够温和,以防止损坏敏感的电子元件。导电残留物可能导致短路,而过于强力的材料则可能剥离保护涂层或损坏底层基板。

研磨介质比较分析

不同的研磨介质在印刷电路板清洗方面具有独特的优势和缺点。了解它们的具体应用有助于制造商优化工艺,提高效率和质量。下面是对常用选项的比较分析:

| 媒体类型 | 优势 | 缺点 |

|---|---|---|

| 玻璃珠 | 表面光滑柔和;不导电 | 去除氧化物或顽固污染物的效果较差 |

| 氧化铝 | 强力研磨作用;有效去除氧化物和污染物 | 对于易损的 PCB 元件而言,可能过于强力 |

| 塑料介质 | 不导电,对电子元件安全;最大限度地减少表面损伤 | 对顽固的助焊剂残留物和氧化物效果较差 |

优化印刷电路板的喷砂处理

要达到最佳的清洁和表面处理效果,必须考虑多个因素,包括成本效益、生产速度以及清洁过程对印刷电路板耐用性的影响。

爆破压力和介质尺寸建议

- 低压喷射(20-40 磅/平方英寸) 为防止损坏易碎的 PCB 元件,建议在安装过程中使用"......

- 精细介质(80-200 目) 确保精确清洁而不会过度磨损。

PCB 应用中的湿喷与干喷

- 湿喷砂: 使用水基悬浮液,最大限度地减少热量和静电积聚,降低损坏风险。

- 干喷砂: 适用于快速清洗,但需要小心控制压力以防止表面侵蚀。

案例研究:有效的 PCB 清洁策略

例 1:提高镀金的附着力

一家印刷电路板制造商面临着因表面污染而导致的镀金附着力问题。通过使用 精细氧化铝 于 低气压因此,他们获得了均匀的表面,从而提高了电镀附着力,且不会损坏电路迹线。

示例 2:安全清除助焊剂残留物

电子装配线需要一种有效的方法来清除助焊剂残留物,同时又不伤害敏感元件。 塑料介质喷射 之所以选择这种材料,是因为它具有不导电的特性和温和的清洁作用,可确保彻底清除残留物,同时保持印刷电路板的完整性。

为 PCB 清洁选择合适的研磨介质取决于材料类型、污染程度和所需的表面光洁度。以下是一个决策流程图,可指导用户选择最适合其需求的研磨介质。获得最佳效果:

- 玻璃珠 适用于一般清洁和光滑表面处理。

- 氧化铝 是去除氧化物和表面处理的理想选择,但应谨慎使用。

- 塑料介质 为敏感的电子元件提供安全的清洁。

喷砂参数的一致性和适当的介质选择是在生产中保持高质量印刷电路板的关键。通过了解不同研磨介质的优势和局限性,制造商可以在保持印刷电路板功能的同时,获得卓越的清洁和精加工效果。

过滤器