Comment choisir le meilleur équipement de sablage pour la finition des moules ?

6 février 2025

La finition des moules est un processus critique qui a un impact direct sur la qualité des produits finaux. Selon le rapport sur le marché mondial du traitement de surface des moules (Grand View Research, 2023), une mauvaise préparation de la surface peut entraîner un taux de défaut de 15%-20%.

En Inde, où le secteur manufacturier est en pleine expansion, de nombreux fabricants de moules sont confrontés à des problèmes avec les équipements de sablage traditionnels, tels que l'excès de poussière, la consommation élevée de produits et les problèmes de maintenance fréquents.

Ce guide vous aidera à comprendre les facteurs clés à prendre en compte lors de la sélection d'un équipement de sablage pour la finition des moules, à comparer cinq types de machines populaires et à découvrir comment un équipement avancé peut optimiser les performances des billes de sablage en céramique.

Défis communs de l'équipement de sablage traditionnel

Questions relatives à la poussière

L'un des défis les plus importants auxquels sont confrontés les fabricants de moules en Inde est l'émission excessive de poussière générée par les équipements de sablage traditionnels. Cela entraîne de graves problèmes environnementaux, de mauvaises conditions de travail et des risques accrus pour la santé des opérateurs.

Selon l'industrie, les concentrations de poussières dans les procédés de sablage traditionnels peuvent atteindre 200 à 300 mg/m³, ce qui dépasse largement la limite de 50 mg/m³ fixée par le Central Pollution Control Board (CPCB) de l'Inde.

Consommation d'abrasif

Un autre inconvénient majeur de l'équipement de sablage traditionnel est le taux élevé de consommation d'abrasif. Par exemple, lors de l'utilisation de billes de verre, le taux de perte d'abrasif peut atteindre 40-50%, ce qui entraîne des remplissages fréquents et une augmentation des coûts d'exploitation.

En revanche, les médias de sablage céramique avancés peuvent réduire la consommation de médias à moins de 10%, ce qui améliore considérablement le rapport coût-efficacité.

Coûts d'entretien des équipements

Les rapports montrent que ces équipements ont un taux de défaillance 30% plus élevé en raison de l'encrassement dû à la poussière et de l'usure des composants. En conséquence, les entreprises doivent payer $5 000 euros de frais de maintenance supplémentaires chaque année, ce qui affecte encore davantage leur rentabilité.

Ces défis soulignent le besoin urgent de solutions de sablage plus efficaces et plus respectueuses de l'environnement sur le marché industriel indien. Les fabricants qui cherchent à améliorer leurs opérations devraient envisager d'investir dans des équipements de sablage modernes qui minimisent les émissions de poussières et réduisent la consommation d'abrasifs.

3 Paramètres de base pour l'équipement de finition des moules

Lors du choix d'un équipement de sablage, trois paramètres critiques déterminent son efficacité : Le contrôle de la pression acoustique, le taux de récupération des produits et l'efficacité du dépoussiérage.

Système de contrôle PSI

La finition de précision des moules nécessite des plages de pression réglables (généralement de 50 à 120 PSI). Les équipements traditionnels fonctionnent souvent à une pression fixe (par exemple, 80 PSI), ce qui entraîne un traitement de surface inégal. Par exemple, un fabricant indien de moules automobiles a signalé une amélioration de 50% de la finition de la surface (valeur Ra réduite de 1,2µm à 0,6µm) après avoir adopté un équipement doté d'un contrôle précis de l'effort de pression.

Système de recyclage des abrasifs

Le taux de récupération des abrasifs a un impact direct sur les coûts d'exploitation. Les équipements traditionnels ne récupèrent que 60%-70% du média, alors que les systèmes avancés atteignent un taux de récupération de plus de 90%. Cela permet de réduire la consommation d'abrasifs jusqu'à 30%, ce qui en fait une solution rentable pour une utilisation à long terme.

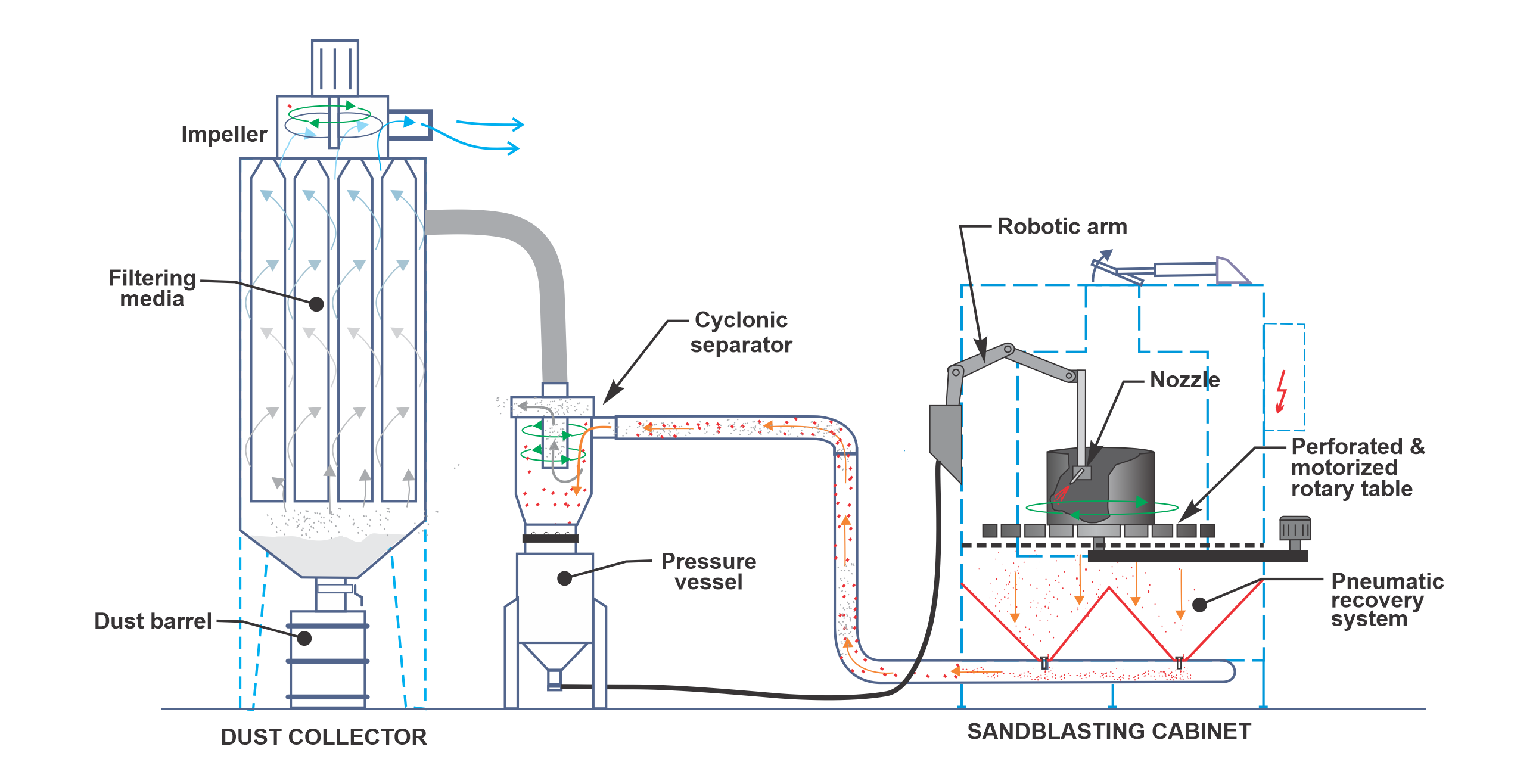

Unité de dépoussiérage

Les solutions de sablage à faible émission de poussières sont essentielles pour la sécurité des travailleurs et le respect de l'environnement. Les systèmes de dépoussiérage à haute performance peuvent réduire les émissions de poussières à moins de 20 mg/m³, ce qui est nettement inférieur aux 200-300 mg/m³ typiques des équipements traditionnels. Un fabricant indien de moules pour l'électronique a constaté une réduction de 50% des plaintes sanitaires des travailleurs après avoir adopté un système à faible émission de poussières.

Comparaison des 5 Types de machines de sablage

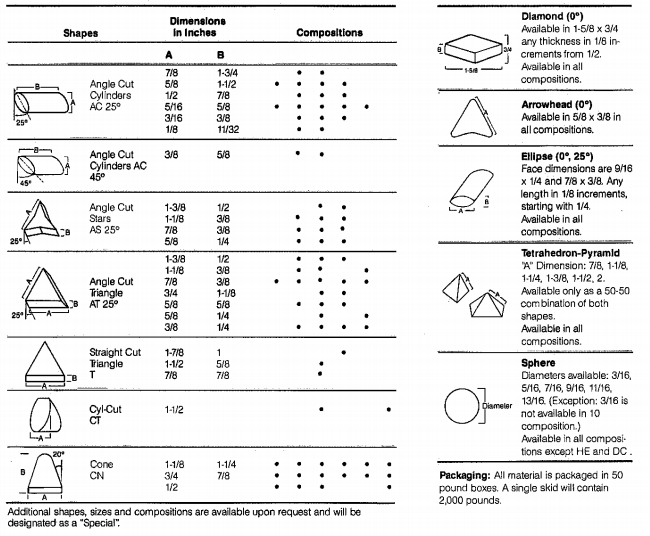

Voici une comparaison détaillée de cinq types de machines de sablage populaires, mettant en évidence leurs forces, leurs faiblesses et leur adéquation aux applications de finition des moules.

Cabine de sablage pneumatique

Idéales pour les opérations à petite échelle, les armoires pneumatiques offrent un contrôle flexible de la pression (50-120 PSI) et sont rentables. Cependant, leur taux de récupération des fluides est relativement faible (environ 65%) et le contrôle des poussières est modéré.

Exemple : Un fabricant indien de moules en plastique a réduit sa consommation de médias de 20% en utilisant une armoire pneumatique avec un système de dépoussiérage amélioré.

Machine de sablage humide

Le sablage humide est parfait pour les moules délicats, offrant des émissions de poussières quasi nulles et des finitions de surface exceptionnelles. Cependant, les taux de récupération des médias sont plus faibles (environ 60%) et la maintenance peut être complexe.

Exemple : Un fabricant de moules médicaux a obtenu des valeurs Ra constantes inférieures à 0,4 µm en utilisant le sablage humide pour des composants de haute précision.

Système automatisé de grenaillage robotisé

Les systèmes robotiques offrent une cohérence et un contrôle de la poussière inégalés, ce qui les rend idéaux pour les moules complexes. Bien que le coût initial soit élevé, ils réduisent considérablement les frais de main-d'œuvre.

Exemple : Un fabricant de moules pour l'industrie automobile a réduit ses coûts de main-d'œuvre de 30% et amélioré l'uniformité de la finition grâce à un système automatisé.

Grenailleuse à roue

Conçues pour le traitement de gros volumes, les grenailleuses à roue excellent dans la récupération des médias (jusqu'à 85%) et sont très efficaces pour les grands moules. Cependant, leur plage de pression est limitée (80-100 PSI) et l'investissement initial est plus élevé.

Exemple : Un fabricant de moules de coulée sous pression a augmenté sa productivité de 40% après avoir adopté un système de décapage à la meule.

Équipement de sablage portable

Les unités portables sont très flexibles et conviennent aux réparations de moules sur site. Cependant, elles ont des taux de récupération des fluides plus faibles (environ 50%) et des capacités de contrôle des poussières limitées.

Exemple : Un fabricant de moules de construction a réduit le temps de réparation sur site de 50% en utilisant un équipement portable.

Synergie entre l'équipement et les médias

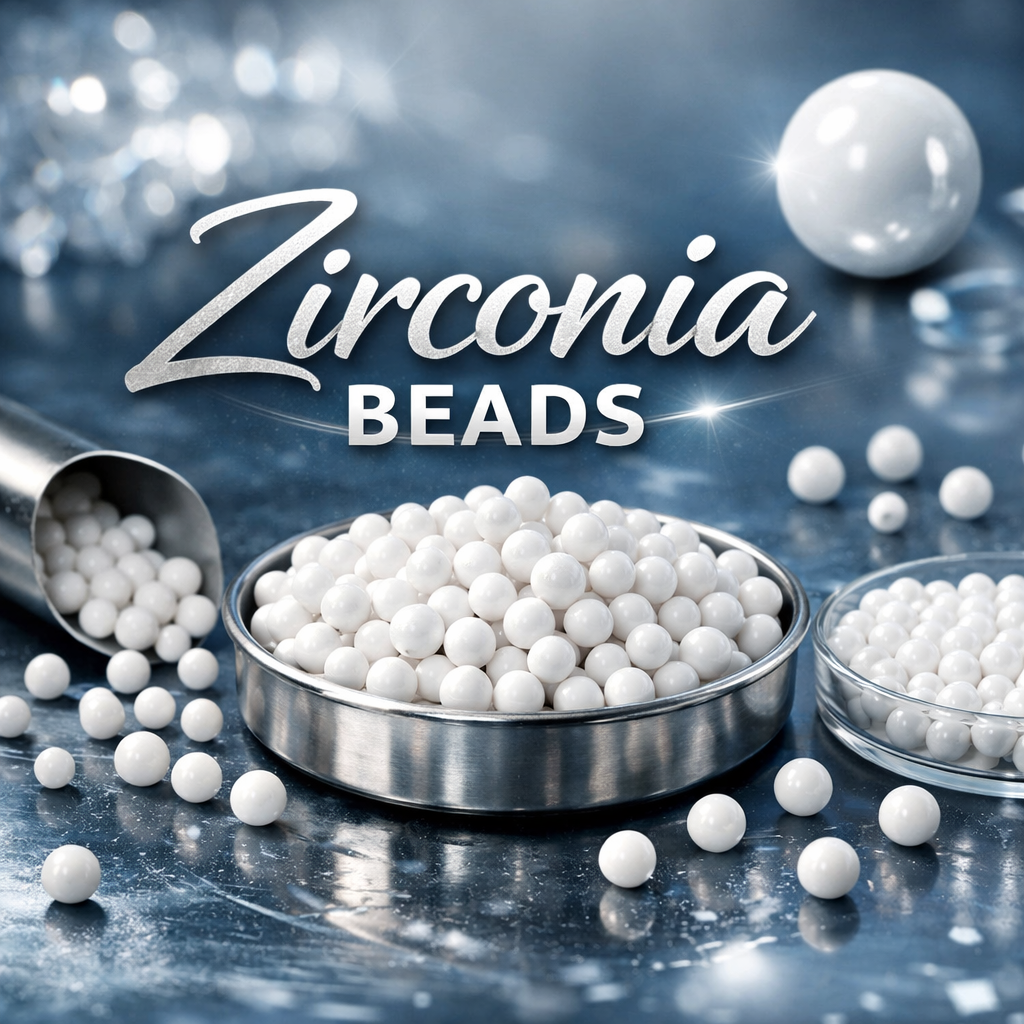

Un équipement approprié peut améliorer considérablement les performances des billes de grenaillage en céramique, garantissant ainsi des résultats optimaux en matière de finition des moules.

Optimisation des performances des billes céramiques

En ajustant les paramètres de l'équipement, tels que la pression et l'angle de soufflage, vous pouvez maximiser la durée de vie et l'efficacité des billes de céramique. Par exemple, l'étude de cas d'un client a montré que les billes de céramique duraient trois fois plus longtemps que les billes de verre lorsqu'elles étaient utilisées à une pression de 80 PSI et à un angle de soufflage de 30°.

Prolonger la durée de vie des médias grâce à l'entretien des équipements

L'entretien régulier de l'équipement, tel que le nettoyage et le calibrage du système de dépoussiérage, peut réduire la consommation de média jusqu'à 15%. Cela permet non seulement de réduire les coûts, mais aussi de garantir des finitions de surface homogènes.

Le choix du bon équipement de sablage est crucial pour obtenir une finition parfaite des moules. En mettant l'accent sur le contrôle de la pression acoustique, la récupération des fluides et le dépoussiérage, vous pouvez améliorer considérablement l'efficacité et réduire les coûts. Que vous optiez pour une cabine pneumatique, une sableuse à roue ou un système automatisé, chaque type de machine offre des avantages uniques adaptés à des applications spécifiques.

Si vous n'êtes pas sûr de l'équipement le mieux adapté à vos besoins, contactez-nous pour une consultation gratuite et laissez nos experts vous guider vers la solution idéale.

Restez à l'écoute de notre prochain blog, où nous approfondirons les avantages des billes de grenaillage en céramique pour la finition des moules !

Filtres