Processus de finition de surface Vue d'ensemble

7 novembre 2024

La finition de surface est un processus indispensable dans de nombreuses industries. Son objectif principal est d'améliorer la qualité de la surface des matériaux ou des produits, y compris leur apparence, leur fonction et leur durabilité. Que ce soit dans les secteurs de l'automobile, de l'aviation, de la décoration architecturale ou de l'électronique grand public, la finition de surface peut, grâce à un traitement fin, fournir de meilleures solutions pour divers scénarios d'application et accroître considérablement la valeur des produits.

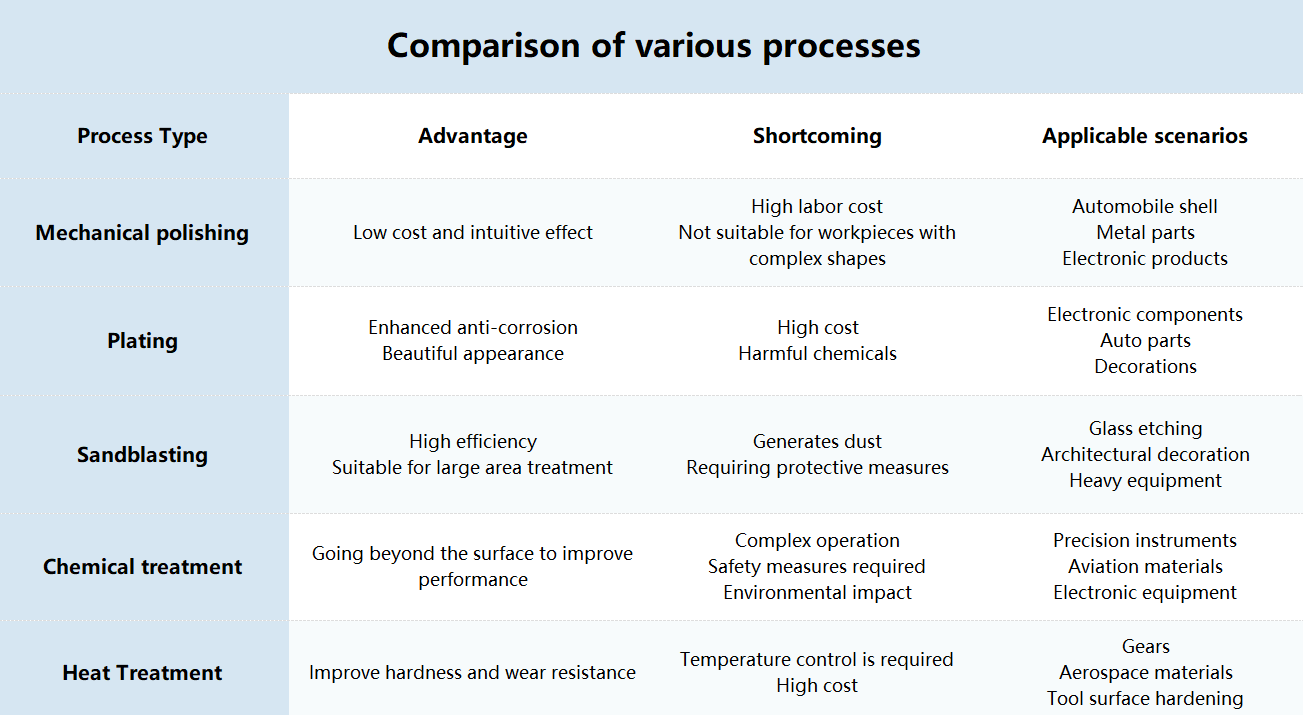

Types de procédés de finition de surface

La finition de surface couvre différents procédés, chacun ayant ses caractéristiques uniques, ses avantages, ses inconvénients et ses scénarios d'application. Les procédés de finition les plus courants sont le polissage mécanique, la galvanoplastie, le sablage, le traitement chimique et le traitement thermique. Voici une brève analyse des principaux procédés de finition :

- Polissage mécanique

- Définition : Frottement physique de la surface du matériau à l'aide d'abrasifs, de papier de verre, etc. pour obtenir un effet de surface lisse.

- Avantages : Faible coût et effet intuitif ; convient à divers matériaux, notamment le métal, le plastique et le verre.

- Inconvénients : Coût de main-d'œuvre élevé, ne convient pas pour une grande surface ou des pièces de forme complexe.

- Scénarios applicables : Polissage de coques d'automobiles, modification de pièces métalliques et finition esthétique de produits électroniques.

Polissage mécanique

- Placage électrolytique

- Définition : Dépôt d'un film métallique sur la surface d'un matériau par réaction électrolytique afin d'améliorer la résistance à la corrosion et l'esthétique du matériau.

- Avantages : Peut améliorer de manière significative la résistance à la corrosion et l'esthétique des métaux ; Applicable à différentes surfaces métalliques.

- Inconvénients : Coût élevé, le processus de traitement fait appel à des produits chimiques nocifs et nécessite une exploitation professionnelle.

- Scénarios applicables : Traitement anticorrosion des composants électroniques, modification de la surface des pièces automobiles et traitement des articles de décoration haut de gamme.

Produits galvanisés

- Sablage

- Définition : Le broyage de la surface d'un matériau par projection à grande vitesse d'abrasifs afin d'éliminer les couches d'oxyde ou la saleté, ou de former une texture de surface uniforme.

- Avantages : Efficace et rapide, il convient à une grande variété de matériaux et est idéal pour le traitement de grandes surfaces.

- Inconvénients : Certains matériaux génèrent de la poussière et des mesures de protection doivent être prises. Il convient de l'utiliser dans un environnement fermé.

- Scénarios applicables : Gravure sur verre, traitement des matériaux de décoration des bâtiments et nettoyage de surface des équipements industriels lourds.

Démonstration de sablage

- Traitement chimique

- Définition: L'élimination des oxydes ou des impuretés à la surface du matériau par des réactions chimiques, ou la formation d'un film protecteur à la surface.

- Avantages : Capable de pénétrer la surface du matériau et d'améliorer la performance de la surface ; convient aux pièces de forme complexe.

- Inconvénients : L'opération nécessite des connaissances chimiques et des mesures de sécurité strictes, et une manipulation incorrecte peut avoir un impact sur l'environnement.

- Scénarios applicables : Finition de surface de pièces d'instruments de précision, traitement anticorrosion de matériaux aérospatiaux et traitement de surface d'équipements électroniques.

- Traitement thermique

- Définition : Modifier les propriétés physiques de la surface ou de l'ensemble du matériau, telles que la dureté et la ténacité, par des processus de cycle thermique tels que le chauffage et le refroidissement.

- Avantages : Améliorer la dureté de la surface du matériau, ainsi que la résistance à l'usure et aux chocs.

- Inconvénients : La température et la vitesse de refroidissement doivent être contrôlées, et le coût est relativement élevé ; cette méthode s'applique principalement aux métaux.

- Scénarios applicables : Traitement de renforcement des pièces mécaniques telles que les engrenages, renforcement structurel des matériaux aéronautiques et traitement de durcissement superficiel des outils.

Traitement thermique

Facteurs affectant les effets de la finition de surface

La qualité et l'effet de la finition de surface sont influencés par de nombreux facteurs, depuis la sélection des matériaux jusqu'aux détails de l'exécution du processus, qui auront un impact significatif sur le résultat final. Les paragraphes suivants examinent en détail ces facteurs d'influence sous quatre aspects : les matériaux, les procédés, les conditions environnementales et les exigences de précision.

- Propriétés des matériaux

Les matériaux réagissent différemment à la finition de surface. Les métaux, les céramiques, le verre et les plastiques ont des duretés, des conductivités thermiques et des propriétés chimiques différentes et doivent choisir un procédé approprié.

- Dureté et résistance à l'usure : Par exemple, les métaux durs nécessitent des matériaux de meulage plus résistants, tandis que les métaux tendres sont sensibles au surmeulage et aux surfaces irrégulières.

- Conductivité thermique : Pendant le traitement thermique, la conductivité thermique du matériau détermine la vitesse de refroidissement, qui à son tour affecte la finition de la surface.

- Réactivité chimique : Pour les métaux réactifs, la gravure chimique nécessite l'utilisation de conservateurs et de paramètres de traitement spéciaux afin d'éviter une corrosion excessive.

- Paramètres du processus

Le réglage des paramètres du processus de finition affecte directement la précision et l'effet du traitement de surface. Les facteurs d'influence les plus courants sont la vitesse de rectification, la pression et la durée du processus.

- Vitesse de broyage : Lors du polissage ou du sablage, une vitesse trop élevée entraînera une surface rugueuse, tandis qu'une vitesse trop faible nuira à l'efficacité.

- Exercer une pression : Par exemple, lors du sablage, une pression trop élevée peut endommager le matériau, tandis qu'une pression trop faible peut entraîner un traitement incomplet.

- Durée du processus : L'allongement de la durée du meulage ou de la gravure améliore généralement la finition, mais il peut également entraîner une perte de matériau, c'est pourquoi la durée doit être strictement contrôlée.

- Conditions environnementales

La finition de surface est soumise à des exigences strictes en matière de conditions environnementales, et les facteurs environnementaux tels que la température et l'humidité affectent l'effet du traitement.

- Température : Les processus de traitement thermique et chimique sont très sensibles à la température. Une température trop élevée ou trop basse peut entraîner des défauts de surface.

- Humidité : Un environnement très humide accélère la réaction d'oxydation, ce qui n'est pas propice au traitement en douceur des surfaces métalliques. La prévention de l'humidité doit faire l'objet d'une attention particulière, surtout dans le cas de la gravure chimique.

- Propreté : La poussière et les impuretés présentes dans l'air peuvent adhérer à la surface de la pièce, ce qui nuit à l'efficacité du traitement. C'est pourquoi la propreté de l'environnement doit être assurée pendant le processus de finition.

- Exigences en matière de précision et de tolérance

Les exigences en matière de précision et de tolérance des surfaces varient selon les scénarios d'application. Lors de la finition, les paramètres du processus doivent être ajustés en fonction des utilisations spécifiques.

- Exigences en matière de finition : Pour les pièces de précision, telles que les pièces aérospatiales ou les appareils médicaux, les exigences en matière d'état de surface sont extrêmement élevées, et même une légère différence de rugosité peut affecter leur fonctionnalité.

- Contrôle de la tolérance : Le contrôle des tolérances au cours du traitement est essentiel pour garantir la précision de l'assemblage des pièces. Même dans un même lot, chaque pièce peut nécessiter des ajustements de processus spécifiques pour répondre à des exigences de tolérance strictes.

Scénarios d'application de la finition de surface

La finition de surface a un large éventail d'applications dans de nombreuses industries, en particulier dans la fabrication automobile, la décoration architecturale, l'aérospatiale et l'électronique grand public. Voici une analyse approfondie de chaque scénario d'application, détaillant les points problématiques de la demande, les défis rencontrés et les solutions apportées par la technologie de finition de surface dans diverses industries.

- Fabrication d'automobiles

- Demande de l'industrie : Dans l'industrie automobile, la finition de surface est principalement utilisée pour améliorer la beauté et la durabilité de la carrosserie et des pièces. La carrosserie doit avoir un aspect lisse, tandis que le moteur, la transmission et d'autres pièces doivent résister à la corrosion et à l'usure.

- Points de douleur communs : la surface inégale après la peinture de la carrosserie, la dégradation des performances due à l'usure des pièces et la corrosion des pièces métalliques dans les environnements difficiles.

- Processus de finition : Le polissage mécanique et le sablage sont généralement utilisés pour rendre la surface plus brillante. Les technologies de galvanisation et de traitement thermique sont utilisées pour améliorer la résistance à la corrosion et la dureté des pièces.

- Cas typique : Certaines marques automobiles haut de gamme utilisent une combinaison de sablage et de polissage multicouche pour garantir que la carrosserie présente un effet de brillance uniforme dans différentes conditions d'éclairage et pour améliorer l'impact visuel.

Polissage mécanique des voitures

- Décoration des bâtiments

- Demande de l'industrie : L'industrie de la décoration des bâtiments utilise largement la technologie de finition sur les surfaces de métal, de verre, de marbre et d'autres matériaux pour améliorer l'aspect décoratif et la durabilité de la structure.

- Points de douleur communs : Les matériaux des murs extérieurs sont sujets à la corrosion en cas d'exposition prolongée au soleil et à la pluie, la résistance à la pression du vent des matériaux en verre dans les immeubles de grande hauteur doit être améliorée, et les matériaux de décoration intérieure doivent être résistants aux taches.

- Processus de finition : Les technologies de sablage et de traitement chimique sont largement utilisées à la surface des matériaux de décoration des bâtiments pour améliorer la texture ou la résistance aux intempéries. Le polissage mécanique peut être utilisé pour le traitement de la surface des pierres décoratives telles que le marbre, afin d'obtenir un aspect lisse et des effets esthétiques.

- Cas typique : De nombreux bâtiments modernes utilisent des procédés de sablage et de gravure pour la décoration des murs extérieurs métalliques afin de créer un effet de texture unique, rendant le bâtiment visuellement plus stratifié.

Cloison en verre gravé

- Aérospatiale

- Demande de l'industrie : Les matériaux utilisés dans l'industrie aérospatiale doivent présenter une résistance à la corrosion et à l'usure extrêmement élevée, et la finition de surface est utilisée pour prolonger la durée de vie des composants et réduire les coûts de maintenance.

- Points de douleur communs : Les coques des avions sont sujettes à l'oxydation et à la corrosion dans des conditions extrêmes à haute altitude, les composants des moteurs sont sujets à l'usure à haute température, et le métal de la carrosserie doit résister à des vents forts et à la pression.

- Processus de finition : Le traitement thermique et le traitement chimique sont les principales méthodes de finition de surface, qui permettent d'améliorer la dureté et la résistance à haute température des matériaux. En outre, le sablage permet d'éliminer les impuretés de la surface et d'améliorer la résistance à la corrosion.

- Cas typique : Boeing utilise un procédé chimique spécial de nickelage pour traiter la surface des pièces de moteurs d'avion, ce qui améliore la résistance à la corrosion et prolonge la durée de vie des pièces.

- Electronique grand public

- Demande de l'industrie : L'apparence et le toucher des produits électroniques grand public ont un impact significatif sur l'expérience de l'utilisateur. Les processus de finition sont donc largement utilisés dans les boîtiers électroniques, les boutons et les pièces internes.

- Points de douleur communs : Le boîtier se raye facilement, les pièces se corrodent facilement après avoir été humides, et la brillance du boîtier en plastique est inégale.

- Processus de finition : Le polissage mécanique peut donner au boîtier métallique un aspect brillant, le sablage est utilisé pour améliorer le toucher et la résistance à l'usure des boîtiers en plastique ou en métal, et le traitement chimique est utilisé pour améliorer la résistance aux UV des plastiques.

- Cas typique : Le boîtier des produits Apple utilise plusieurs technologies de finition de surface telles que l'anodisation et le sablage au cours du processus de production, ce qui rend ses produits excellents tant au niveau du toucher que de l'apparence.

Procédé d'anodisation pour boîtier de téléphone portable

Supports et équipements de sablage

Dans le processus de finition de surface, le sablage est une technologie largement utilisée qui permet d'améliorer efficacement la qualité de la surface de la pièce et de répondre à diverses exigences en matière de finition. Il est essentiel de sélectionner le bon support de sablage et le bon équipement pour garantir un traitement de surface efficace et de haute qualité. Les pages suivantes présentent plusieurs supports de sablage couramment utilisés et leurs scénarios d'application, et recommandent un équipement de sablage adapté.

Supports de sablage recommandés

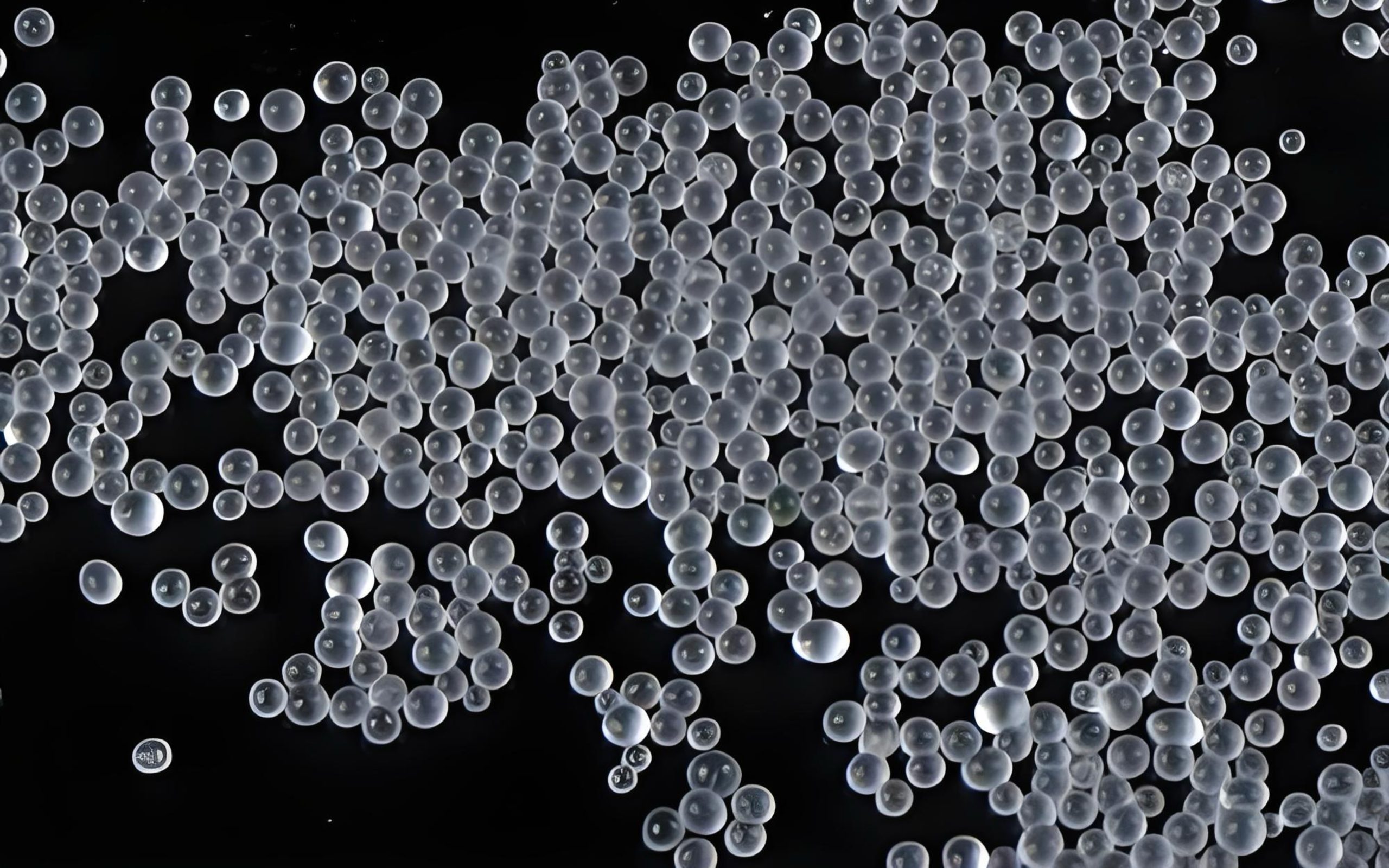

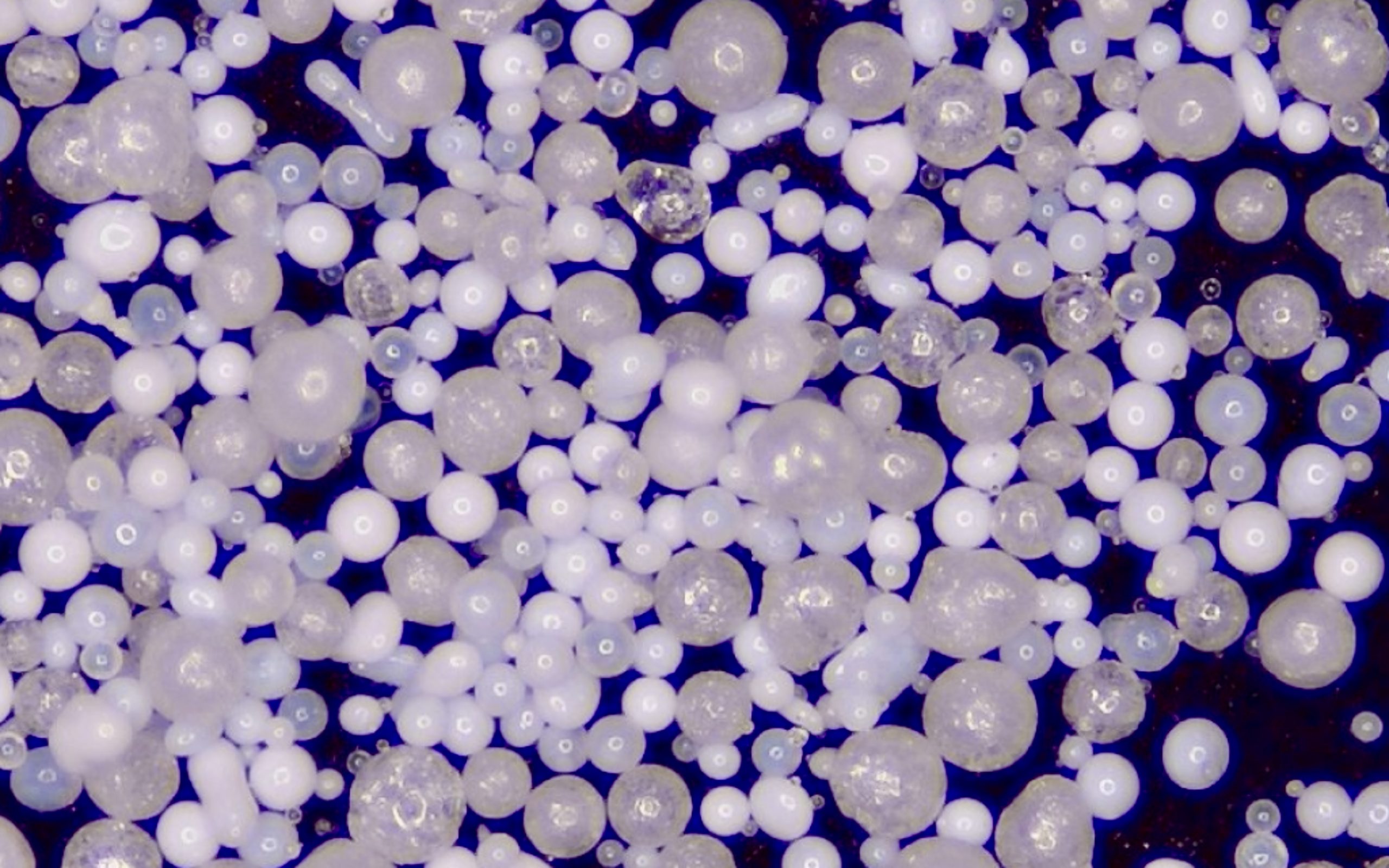

- Perles de verre

En raison de la forme lisse de leurs particules, les billes de verre causent moins de rayures sur la surface pendant le traitement et peuvent produire un effet mat uniforme, ce qui améliore considérablement la finition de la surface.

Convient pour le polissage fin et le nettoyage de surface des métaux et du verre, généralement utilisé pour les pièces décoratives qui nécessitent une finition plus élevée.

Perles de verre

- Alumine

L'alumine a une dureté et une force de coupe élevées, elle peut éliminer rapidement les défauts de surface et produit une bonne rugosité, particulièrement adaptée aux processus ultérieurs de revêtement ou de collage.

Convient au dépolissage de la surface des métaux à dureté élevée, des céramiques et des pierres, en particulier sur les pièces qui doivent être débarrassées des couches d'oxyde et des salissures importantes.

Agents de sablage à l'alumine

- Carbure de silicium

Le carbure de silicium a une dureté extrêmement élevée et une grande force de coupe. Il peut éliminer efficacement la saleté et les défauts à la surface des matériaux durs et est souvent utilisé pour le prétraitement avant le revêtement.

Principalement utilisé pour la décontamination en profondeur et la rugosité des céramiques, des fibres de carbone et de certains métaux.

Carbure de silicium

- Perles en céramique

Les billes de céramique ont une dureté élevée et une forte résistance à l'usure. Elles conviennent au sablage à haute pression, peuvent réduire les micro-rayures et former une surface mate uniforme.

Convient au traitement de surface qui exige une grande résistance à l'usure et doit conserver sa régularité, couramment utilisé pour le ponçage de surface des machines de précision et des pièces d'aviation.

- Supports en plastique

En raison des caractéristiques douces du matériau, le produit de sablage en plastique produit peu de rayures dures sur la surface de la pièce et convient pour un traitement de surface fin.

Il est utilisé pour le traitement de surface des matériaux plus tendres tels que les alliages d'aluminium et les pièces en plastique, en particulier dans les situations où la détérioration de la surface n'est pas autorisée.

Matériel de sablage recommandé

- Machine de sablage par pression

- Caractéristiques : La plage de réglage de la pression de la machine de sablage par enfoncement est large et convient au traitement de matériaux de différentes duretés. Elle est particulièrement utilisée dans les processus de sablage qui exigent une grande précision et une grande efficacité.

- Supports applicables : billes de verre, billes de céramique, oxyde d'aluminium, etc.

- Machine de sablage par aspiration

- Caractéristiques : Simple d'utilisation, il convient aux traitements de surface légers, en particulier au nettoyage et au polissage de petites pièces.

- Supports applicables : perles de verre, supports en plastique.

- Machine de sablage humide

- Caractéristiques : Il utilise un mélange de brouillard d'eau et d'abrasifs, adapté à un environnement sans poussière, et est principalement utilisé pour le traitement des pièces avec des exigences de haute précision et de surface sans rayures.

- Supports applicables : perles de verre, oxyde d'aluminium.

Machine de sablage humide

- Machine de sablage mobile

- Caractéristiques : Facile à déplacer et à utiliser, il convient aux pièces de grande taille ou aux situations où il est difficile d'opérer dans des lieux fixes, comme le traitement de surface de grands éléments de construction extérieurs.

- Supports applicables : oxyde d'aluminium, carbure de silicium.

Machine de sablage mobile

Comment choisir le bon support et le bon équipement

La sélection des médias et de l'équipement pour la finition de surface nécessite une évaluation complète basée sur le matériau de la pièce à usiner, la finition requise et l'objectif du traitement. Dans le cas des matériaux durs et de la rugosité de surface, il est plus approprié de choisir des médias de dureté plus élevée tels que l'oxyde d'aluminium ou le carbure de silicium. Pour les pièces présentant des exigences élevées en matière de finition et de dommages de surface, les abrasifs à billes de verre et à billes de céramique combinés à des machines de sablage par voie humide peuvent produire des effets de surface plus idéaux.

Questions courantes et solutions (Q&R)

Q : Quels sont les procédés de finition de surface les plus respectueux de l'environnement et les plus sûrs ?

A : Le sablage humide, le marquage au laser et le polissage électrolytique sont relativement respectueux de l'environnement. Le sablage humide réduit la poussière grâce au brouillard d'eau, le marquage au laser ne nécessite pas de produits chimiques et le polissage électrolytique n'implique pas l'utilisation de substances nocives. Le choix de ces procédés permet de minimiser la pollution de l'environnement et les risques opérationnels.

Q : Comment choisir une méthode de finition de surface adaptée à ma pièce ?

A : Des facteurs tels que le matériau de la pièce, l'effet de surface visé et l'économie doivent être pris en compte. Pour les pièces présentant des exigences élevées en matière de finition, le polissage ou le polissage électrolytique peuvent être choisis ; pour les pièces présentant des exigences particulières en matière de rugosité de surface, le sablage et la gravure au laser peuvent être plus appropriés.

Q : Comment réduire le problème de l'oxydation de la surface des métaux ?

A : Traiter le métal avec un revêtement anti-oxydation, choisir un processus de polissage approprié et utiliser une huile antirouille. Le polissage électrolytique permet d'éliminer efficacement la couche d'oxyde et de former une surface lisse afin de réduire l'oxydation.

Q : Quelles sont les précautions à prendre en matière de traitement chimique ?

A : Les opérateurs doivent porter des vêtements de protection, des gants, des lunettes, etc. appropriés et travailler dans un environnement bien ventilé. Pour les procédés tels que le décapage, il convient de respecter strictement les spécifications d'utilisation des produits chimiques et de veiller à ce que des mesures d'urgence adéquates soient prises pour faire face à d'éventuelles fuites de produits chimiques ou à un contact humain.

Q : Comment éviter les effets inégaux lors du traitement de surface ?

A : L'uniformité du traitement de surface est influencée par de multiples facteurs, notamment les paramètres du processus, les compétences de l'opérateur et la stabilité de l'équipement. Le choix d'un équipement et de paramètres de traitement appropriés et l'entretien régulier de l'équipement permettent d'éviter efficacement les effets de surface inégaux.

Q : Quelle est la différence entre le sablage, le polissage et le traitement chimique ?

A : Le sablage convient pour éliminer les oxydes de surface ou traiter les surfaces rugueuses, tandis que le polissage est utilisé pour améliorer la finition de la surface. Le traitement chimique (tel que le décapage) est principalement utilisé pour éliminer les contaminants et les couches d'oxyde à la surface du métal. Le choix de chaque procédé doit être déterminé en fonction des exigences et des caractéristiques de la pièce à usiner.

Q : Comment traiter la surface de la pièce après le traitement de surface ?

A : La pièce traitée a généralement besoin d'une protection supplémentaire. Pour les surfaces métalliques, une couche protectrice (telle qu'une huile antirouille) peut être appliquée, tandis que les matériaux tels que le verre et le plastique peuvent nécessiter d'être chauffés ou polis pour maintenir la durabilité de l'effet de surface.

Q : Comment assurer la cohérence du processus de traitement de surface ?

A : Pour garantir la cohérence, les paramètres du processus (tels que la pression, la température, le temps de traitement, etc.) doivent être strictement contrôlés et des équipements automatisés doivent être utilisés pour réduire les erreurs humaines. En outre, des inspections de processus sont effectuées régulièrement pour garantir la normalisation de chaque traitement.

Q : Pourquoi un traitement de surface est-il nécessaire avant de peindre ?

A : Le traitement de surface élimine les impuretés, les oxydes et les contaminants afin de rendre la surface de la pièce plus lisse et plus propre, et d'améliorer l'adhérence et la durabilité du revêtement. Pour les pièces métalliques, le traitement de surface est une étape nécessaire avant la peinture afin de garantir la performance et la durée de vie du revêtement.

Q : La surface traitée chimiquement sera-t-elle nocive pour la santé humaine ?

A : La sécurité doit être prise en considération lors des traitements chimiques (tels que le décapage et la phosphatation). Un fonctionnement raisonnable et l'utilisation de produits chimiques respectueux de l'environnement peuvent minimiser les risques pour la santé. Les opérateurs doivent porter un équipement de protection approprié, éviter tout contact direct avec les produits chimiques et veiller à ce que l'environnement de travail réponde aux normes de sécurité.

Filtres