15 octobre 2024

La gravure est un processus qui utilise des méthodes physiques ou chimiques pour produire des textures fines à la surface des matériaux. Elle est largement utilisée dans le traitement de surface des matériaux durs tels que le verre, le métal et la céramique. Qu'il s'agisse de renforcer l'adhérence du revêtement ou d'améliorer les propriétés fonctionnelles de la surface du matériau, le processus de gravure joue un rôle essentiel dans de nombreuses industries. Dans les applications industrielles modernes, la gravure mécanique est particulièrement courante. Grâce à des moyens tels que le sablage, un traitement de surface précis peut être réalisé pour obtenir un effet de texture délicat.

Dans le domaine de la fabrication technique, l'adhérence du revêtement est essentielle pour la stabilité, la durabilité et les performances à long terme du produit. Pour s'assurer que le revêtement adhère fermement à la surface du substrat et ne se détache pas ou ne se détériore pas en raison des changements environnementaux ou de l'usure, le processus de gravure est utilisé pour améliorer l'adhérence entre la surface et le revêtement. C'est pourquoi cet article aborde la question de savoir "Comment la gravure industrielle améliore l'adhérence du revêtement" et analyse sa valeur dans les applications mécaniques.

Principes de base de la gravure

Le mordançage est le processus de gravure ou de corrosion de la surface d'un matériau par des moyens chimiques, physiques ou mécaniques afin de modifier les caractéristiques de la surface. Ce processus permet d'affiner la structure de la surface et d'en augmenter la rugosité, ce qui améliore l'adhérence entre le revêtement et la surface du matériau.

Gravure chimique et gravure mécanique

Dans les applications industrielles, la gravure est généralement divisée en deux méthodes : la gravure chimique et la gravure mécanique.

- Gravure chimique : Il s'agit de la réaction de réactifs chimiques (tels que des solutions acides ou alcalines) avec des matériaux pour provoquer la corrosion de la surface. La gravure chimique est particulièrement adaptée au traitement de matériaux de grande surface et couvre bien les pièces de forme complexe. Par exemple, dans les secteurs de l'aérospatiale et des semi-conducteurs, la gravure chimique est largement utilisée pour le traitement de surface des matériaux métalliques et des plaquettes de semi-conducteurs.

- Gravure mécanique : Elle repose principalement sur des actions physiques telles que le meulage mécanique ou le sablage pour éliminer la couche superficielle. La gravure par sablage permet d'obtenir un effet de modification uniforme de la surface en utilisant des matériaux de haute dureté (tels que du sable d'oxyde d'aluminium ou des billes de céramique) pour frapper la surface à grande vitesse. L'avantage de la gravure mécanique est qu'elle est inoffensive pour l'environnement et que la profondeur du traitement de la surface peut être contrôlée avec précision. L'attaque mécanique par sablage est largement utilisée pour le traitement des surfaces métalliques et en verre.

Les deux méthodes de gravure ont leurs avantages et leurs inconvénients. La gravure chimique convient aux surfaces de grande surface et de forme complexe, tandis que la gravure mécanique excelle dans les applications qui nécessitent un contrôle très précis de la texture de la surface et des propriétés physiques.

Comment les procédés de gravure améliorent l'adhérence des revêtements

Pour comprendre comment la gravure améliore l'adhérence du revêtement, il faut d'abord comprendre la relation entre l'énergie de surface et l'adhérence. Plus l'énergie de surface entre le revêtement et le substrat est élevée, plus l'adhérence du revêtement est forte. La gravure augmente la surface de contact entre l'énergie de surface et le revêtement en modifiant la microstructure de la surface du substrat, ce qui permet au revêtement de mieux adhérer au substrat.

Principes de l'énergie de surface et de l'adhésion

La surface de chaque matériau possède une propriété appelée "énergie de surface", qui affecte la mouillabilité des liquides (tels que la peinture) sur la surface. Les matériaux à haute énergie de surface sont plus facilement mouillés par les revêtements liquides, tandis que les matériaux à faible énergie de surface ne forment pas facilement un revêtement solide.

Grâce à la gravure, les matériaux de sablage (tels que les billes de céramique ou l'oxyde d'aluminium) peuvent éliminer les contaminants et les couches irrégulières à la surface du matériau, révélant ainsi une surface de substrat propre et rugueuse. La surface rugueuse forme un grand nombre de petites structures concaves et convexes, ce qui augmente considérablement la surface de contact entre le revêtement et le substrat. En raison de l'augmentation de la surface de contact, les molécules du revêtement peuvent être plus étroitement liées à la surface du substrat, et l'adhérence est considérablement améliorée.

La rugosité de la surface a un impact direct sur l'adhérence du revêtement.

Amélioration de la liaison mécanique

Outre l'augmentation de l'énergie de surface, la gravure améliore encore l'adhérence du revêtement en créant des points de verrouillage mécaniques microscopiques. Après la gravure, les rainures et les protubérances à la surface du substrat fournissent davantage de "points d'accroche" pour le revêtement, ce qui permet au revêtement d'être plus fermement fixé à la surface. Cette liaison mécanique est particulièrement importante pour les applications de revêtement dans des environnements soumis à de fortes contraintes, telles que les surfaces d'équipement soumises à des températures élevées, à des pressions importantes ou à des charges lourdes.

Dans les applications pratiques, le décapage par sablage permet non seulement d'améliorer l'adhérence physique du revêtement, mais aussi de réduire l'écaillage et la fissuration du revêtement. En particulier dans les équipements industriels utilisés pendant longtemps, la surface mordancée peut effectivement prolonger la durée de vie du revêtement et réduire les coûts d'entretien et de remplacement.

Comparaison avec d'autres méthodes de traitement de surface

Par rapport aux méthodes de traitement de surface telles que la gravure chimique ou le traitement thermique, la gravure mécanique permet de modifier la surface par des moyens physiques. Cette méthode est non seulement plus respectueuse de l'environnement, mais elle évite également les problèmes de pollution qui peuvent survenir lors d'un traitement chimique. La gravure mécanique permet également de contrôler plus précisément la profondeur de la gravure et la taille de la texture, ce qui en fait le procédé préféré des industries qui exigent une grande précision.

Par exemple, dans l'industrie automobile, le revêtement anticorrosion de la carrosserie nécessite un haut degré d'adhérence pour faire face à la boue, au sel et à d'autres substances corrosives présentes sur la route. Grâce à la gravure mécanique, la surface de la carrosserie peut non seulement obtenir une rugosité uniforme, mais aussi garantir que le revêtement résiste longtemps à la corrosion externe.

Matériaux de sablage applicables et leurs effets

Dans la pratique, les différents types de matériaux de sablage ont des effets différents sur l'adhérence du revêtement. Par exemple, les matériaux de sablage à l'alumine sont souvent utilisés dans les processus de gravure industrielle de précision en raison de leur grande dureté, de la taille uniforme de leurs particules et de leur forte contrôlabilité. Leur structure à haute densité peut apporter des effets de traitement de surface stables et cohérents aux surfaces métalliques ou céramiques, ce qui améliore considérablement l'adhérence du revêtement.

Pour les pièces qui nécessitent une plus grande résistance de la surface et une plus grande durabilité dans des environnements extrêmes (comme les pièces clés des industries aérospatiale, pétrolière et gazière), le décapage de la surface par sablage à l'alumine permet d'améliorer efficacement la capacité de protection du revêtement.

Applications industrielles de gravure

Dans la fabrication industrielle, la gravure n'est pas seulement un processus destiné à améliorer l'esthétique, mais aussi une étape importante pour jeter les bases des processus ultérieurs. Les principes énoncés ci-dessus nous ont appris que la rugosité de la surface est l'élément le plus important pour l'adhérence du revêtement et que les modifications de la rugosité de la surface ont une incidence directe sur l'adhérence du revêtement. La texture de surface contrôlable formée par la gravure peut renforcer efficacement l'adhérence du revêtement, améliorer la durabilité du produit et garantir qu'il conserve d'excellentes performances dans des environnements extrêmes. Les industries et les pièces suivantes sont des domaines d'application importants de la technologie de gravure :

Fabrication de produits métalliques

Dans le domaine du traitement des métaux, la technologie du décapage mécanique (comme le sablage) est largement utilisée pour le traitement de surface avant la peinture. Lors de la production de pièces métalliques, l'adhérence et l'uniformité du revêtement sont cruciales. La gravure peut éliminer la couche d'oxyde, l'huile et d'autres contaminants sur la surface du métal tout en augmentant la rugosité de la surface pour permettre au revêtement d'adhérer plus fermement.

Les équipements aérospatiaux, tels que les composants d'ailes, les aubes de turbines, les carters de moteurs à réaction, etc., doivent résister à des températures élevées, à des vents violents et à des environnements extérieurs difficiles, de sorte que l'adhérence du revêtement est particulièrement importante. D'autres pièces, telles que les coques d'avion, les ailes et les pièces de moteur, sont souvent exposées à l'humidité, aux changements de température et aux rayons ultraviolets. Grâce à la gravure, les pièces aérospatiales peuvent obtenir des textures de surface précises, améliorer efficacement l'adhérence des revêtements protecteurs et garantir que le revêtement ne s'écaille pas ou ne se fissure pas dans des conditions extrêmes. En outre, de nombreuses pièces des engins spatiaux doivent également résister à une pression énorme. La surface gravée peut non seulement renforcer la liaison mécanique, mais aussi améliorer la résistance à la corrosion, garantissant ainsi la sécurité du vol et la longue durée de vie de l'équipement.

Fabrication d'automobiles

Dans la construction automobile, en particulier sur le châssis, les portes et les surfaces extérieures de la carrosserie, la qualité du revêtement anticorrosion influe directement sur la durée de vie du véhicule. Les véhicules ont tendance à rouiller lorsqu'ils sont exposés à l'air, à l'humidité, au sel et à d'autres environnements pendant une longue période. Grâce à la technologie de gravure, la surface des pièces automobiles peut présenter une rugosité uniforme, ce qui améliore l'adhérence du revêtement anticorrosion et empêche la formation de taches de rouille.

Les matériaux de sablage à l'alumine sont largement utilisés dans ce domaine. Ils permettent de traiter rapidement et efficacement de grandes zones de la surface de la carrosserie du véhicule afin de garantir une adhérence optimale du revêtement. En outre, le décapage peut également réduire les irrégularités du revêtement et en améliorer la qualité générale, ce qui accroît la durabilité du véhicule.

Produits en verre

En tant que matériau fragile, le processus de gravure peut donner au verre des effets optiques et des caractéristiques de surface uniques en contrôlant la profondeur et la texture de la surface. Dans le domaine du design industriel, la gravure mécanique peut non seulement améliorer l'esthétique du verre, mais aussi renforcer sa résistance aux rayures et aux fissures. Ce procédé est également souvent utilisé dans le traitement du verre architectural haut de gamme, des écrans d'affichage et des boîtiers d'équipement électronique.

Par exemple, les écrans d'affichage, les boîtiers électroniques, les verres de protection, les verres décoratifs architecturaux, etc. des smartphones modernes peuvent être traités avec la technologie de gravure par sablage pour non seulement empêcher les résidus d'empreintes digitales, mais aussi améliorer l'adhérence du revêtement et prévenir les rayures ou les fissures du verre.

Les motifs sur le verre décoratif

Pétrole et gaz

Les équipements de l'industrie pétrolière et gazière, tels que les trépans, les joints de tuyaux, les vannes et autres composants à haute pression, travaillent souvent dans des environnements à température et à pression extrêmement élevées, et les composants de l'équipement doivent présenter une résistance élevée à l'usure et à la corrosion. Le processus de gravure peut améliorer l'adhérence du revêtement en formant une microtexture sur la surface, ce qui garantit que le revêtement de la surface de l'équipement ne se détachera pas ou ne s'abîmera pas dans ces conditions difficiles.

Dans les équipements de forage pétrolier et de transport de gaz naturel, les composants tels que les trépans et les vannes sont particulièrement sujets à l'usure et à la corrosion en raison de leur contact fréquent avec le sable, le gravier, les gaz corrosifs et les liquides. Grâce à la gravure, la surface de l'équipement peut non seulement améliorer la résistance à l'usure, mais aussi réduire le taux de défaillance de l'équipement.

Industrie électronique

L'industrie électronique a des exigences extrêmement élevées en matière de précision du traitement de surface, en particulier pour les microcomposants tels que les circuits intégrés et les puces, dont les surfaces doivent être gravées avec une grande précision. La gravure mécanique permet de contrôler la profondeur et l'uniformité de la texture de la surface lors du traitement de ces dispositifs de précision, ce qui garantit que les composants ne sont pas affectés par l'environnement extérieur pendant leur utilisation et assure leur fiabilité et leur stabilité à long terme.

Parallèlement, les coques métalliques de l'industrie électronique (telles que les coques d'ordinateurs portables et les coques arrière de tablettes) sont également largement utilisées dans les processus de gravure pour l'embellissement et le renforcement de la surface.

Supports de sablage pour des effets de gravure optimaux

Lors de l'exécution de processus de gravure, il est essentiel de choisir le bon support de sablage. Les différentes propriétés des matériaux, la taille et la forme des particules ont un impact direct sur l'effet de gravure. Les paragraphes suivants présentent plusieurs supports de sablage courants et leurs scénarios d'application.

- Sablage à l'alumine

L'alumine est un produit de sablage couramment utilisé, doté d'une dureté et d'une capacité de broyage élevées, qui convient à la gravure de divers matériaux tels que les métaux, le verre et les céramiques. Il convient de noter que le choix de l'oxyde d'aluminium comme support de sablage doit tenir compte de la taille des particules. Les particules de petite taille, telles que abrasif à l'oxyde d'aluminium ultrafin sont adaptées à la gravure détaillée, tandis que les particules de plus grande taille conviennent mieux au traitement de grandes surfaces.

Ses avantages sont les suivants

- Puissante capacité de suppression : La dureté de l'oxyde d'aluminium lui permet d'éliminer efficacement la rouille superficielle et les vieilles couches de peinture.

- Capacité d'adaptation : Convient à une variété d'industries, y compris la construction automobile, l'aérospatiale, l'électronique, etc.

- Texture de surface contrôlable : L'oxyde d'aluminium permet de contrôler avec précision la profondeur de gravure afin d'assurer la meilleure liaison entre le revêtement et le substrat.

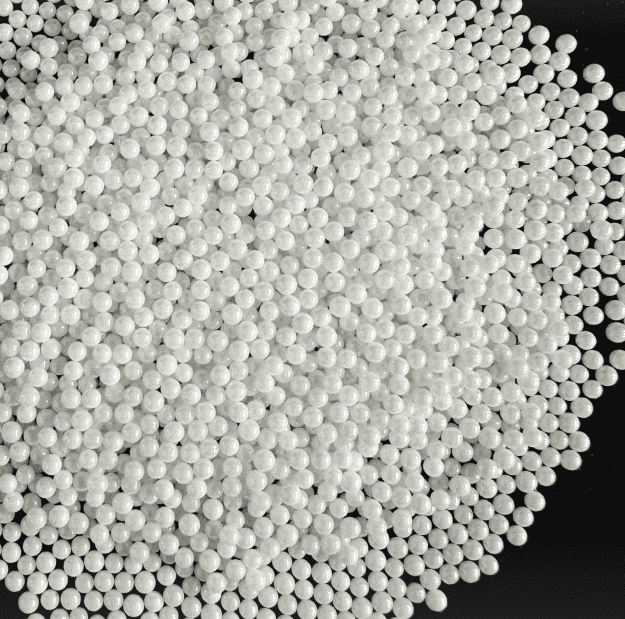

- Billes de sablage en céramique

Les billes de sablage en céramique sont également des supports de sablage très efficaces, particulièrement adaptés aux traitements de surface qui nécessitent une finition plus élevée et sont très adaptés aux traitements de surface qui nécessitent une brillance élevée, tels que les boîtiers d'appareils médicaux et d'appareils électroniques grand public haut de gamme. Ses avantages sont les suivants :

- Taux d'usure plus faible : Par rapport à l'oxyde d'aluminium, les billes de grenaillage en céramique s'usent moins sur le substrat pendant le traitement et conviennent au traitement de surface des pièces de précision.

- Protection de l'environnement : Les billes de grenaillage en céramique ne sont pas polluantes et conviennent aux industries ayant des exigences environnementales élevées.

Billes de sablage en céramique

- Supports en sable de silice

Le sable siliceux est le moyen de sablage le plus traditionnel, principalement utilisé pour le nettoyage et le broyage des surfaces. Il convient aux industries telles que la construction et la construction navale, mais il doit être sélectionné avec soin lors du traitement de pièces de haute précision.

Ses caractéristiques sont les suivantes

- Économique : Comparé à d'autres produits de sablage, le sable siliceux est moins coûteux et convient aux applications industrielles à grande échelle.

- Décontamination efficace : Convient à l'élimination des couches de rouille et de peinture les plus épaisses, mais peut entraîner une certaine rugosité de la surface.

- Supports de sablage

Le grenaillage à tampon est un nouveau type de média qui est devenu de plus en plus populaire ces dernières années, principalement utilisé pour le traitement de surface qui nécessite une faible usure. Ce média convient parfaitement aux industries qui exigent une finition de surface extrêmement élevée, telles que les appareils optiques et les produits de consommation haut de gamme.

Ses avantages sont les suivants

- Traitement flexible : Nettoyage en douceur de la surface pour éviter d'endommager le substrat.

- Polyvalence : Convient à une grande variété de matériaux, y compris le verre et le plastique.

- Autres agents de sablage spéciaux

Outre les produits courants mentionnés ci-dessus, il existe des produits de sablage spéciaux, tels que les particules de plastique, le corindon, etc. Le choix doit être analysé en fonction des exigences de gravure spécifiques et des propriétés des matériaux.

Lors du choix de l'agent de sablage, outre les propriétés du matériau, les facteurs suivants doivent également être pris en compte :

- Matériau de la pièce : Les différents matériaux ont une grande influence sur la sélection des produits de sablage. Les matériaux tels que le métal, le verre et la céramique nécessitent des supports différents.

- Exigences de surface : Sélectionnez la taille et le type de particules appropriés en fonction des exigences en matière de rugosité et de finition de la surface.

- Échelle de traitement : Les applications industrielles à grande échelle peuvent nécessiter des supports plus économiques, tandis que les travaux de haute précision requièrent des matériaux plus spécialisés.

En comparant et en sélectionnant différents médias de sablage, il est possible d'obtenir le meilleur effet de décapage, ce qui améliore l'adhérence du revêtement et garantit la sécurité et l'efficacité des applications industrielles.

Le décapage industriel est très important pour améliorer l'adhérence des revêtements. En choisissant le support et la technologie de sablage appropriés, il est possible d'obtenir des effets de gravure plus précis. Ce procédé a non seulement été utilisé dans de nombreuses industries telles que l'aérospatiale, la construction automobile, le pétrole et le gaz, mais il fournit également un soutien technique solide à l'industrie moderne. Avec le développement industriel et les progrès technologiques, les procédés de gravure continueront d'évoluer pour répondre à des exigences de performance plus élevées et à des scénarios d'application plus complexes. La maîtrise des principes scientifiques et des applications pratiques de la gravure donnera aux entreprises plus d'avantages dans la concurrence féroce du marché.

J'espère que cet article permettra aux lecteurs de mieux comprendre la gravure et son application à l'adhérence des revêtements, et qu'il les incitera à explorer davantage ce domaine.

Filtres