Comment les composants électroniques s'adaptent-ils aux environnements difficiles ?

3 janvier 2025

Dans l'aérospatiale, les composants électroniques de précision ne sont pas seulement les principaux éléments de commande des engins spatiaux et des avions, mais ils assurent également des tâches essentielles telles que la communication, la navigation et la gestion de l'énergie. Par exemple, le fonctionnement de l'orbite des satellites, la navigation des avions, la surveillance des moteurs d'avion, etc. doivent maintenir une fiabilité et une durabilité élevées dans des environnements extrêmes.

Cependant, l'environnement opérationnel de l'aérospatiale est extrêmement complexe et difficile. Les composants électroniques sont soumis à des changements de température extrêmes, à de fortes vibrations et radiations, et à des défauts mineurs qui peuvent avoir des conséquences graves.

Par conséquent, l'amélioration de l'adaptabilité des composants dans des environnements difficiles est devenue une question clé dans la fabrication et le traitement de surface de l'électronique aérospatiale. Avec le développement des technologies de renforcement et de protection des surfaces, le potentiel de procédés tels que le sablage et le grenaillage de précontrainte est progressivement apparu, offrant un moyen efficace de résoudre le problème.

Principaux types de composants électroniques de précision

Dans le domaine de l'aérospatiale, les composants électroniques de précision suivants sont essentiels :

- Composants de navigation et de contrôle : tels que les systèmes de navigation inertielle et les calculateurs de commandes de vol, sont responsables de la gestion de l'attitude et de la trajectoire des aéronefs.

- Matériel de communication : y compris des modules de radiofréquence à haute fréquence et des antennes satellites pour assurer la transmission des données en temps réel.

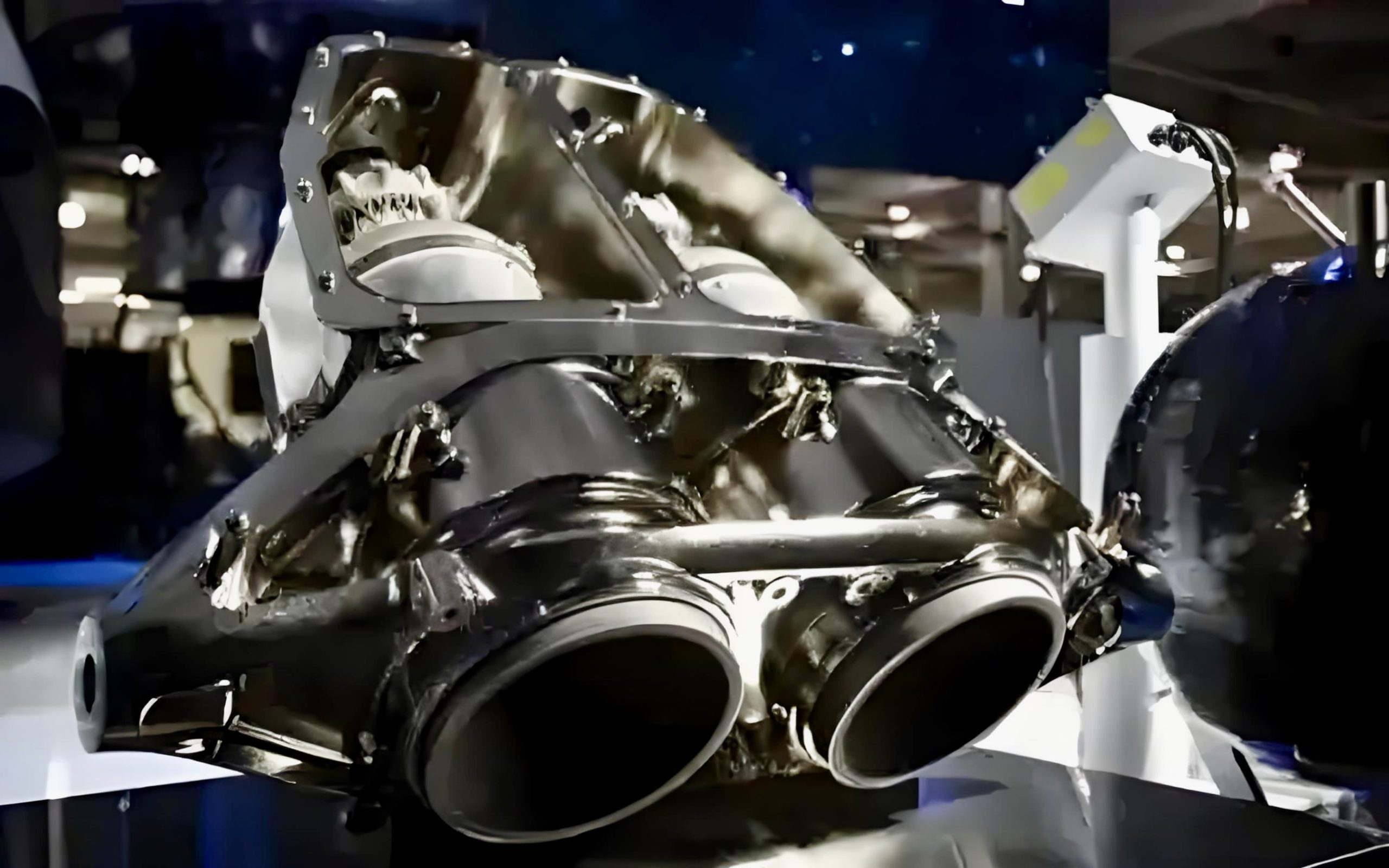

- Capteurs de systèmes d'alimentation : tels que des capteurs de température, de pression et de vibration, qui surveillent les performances du moteur et du système de propulsion.

- Module de gestion de l'énergie : des batteries et des systèmes de distribution d'énergie efficaces pour maintenir la stabilité de l'alimentation électrique de l'engin spatial.

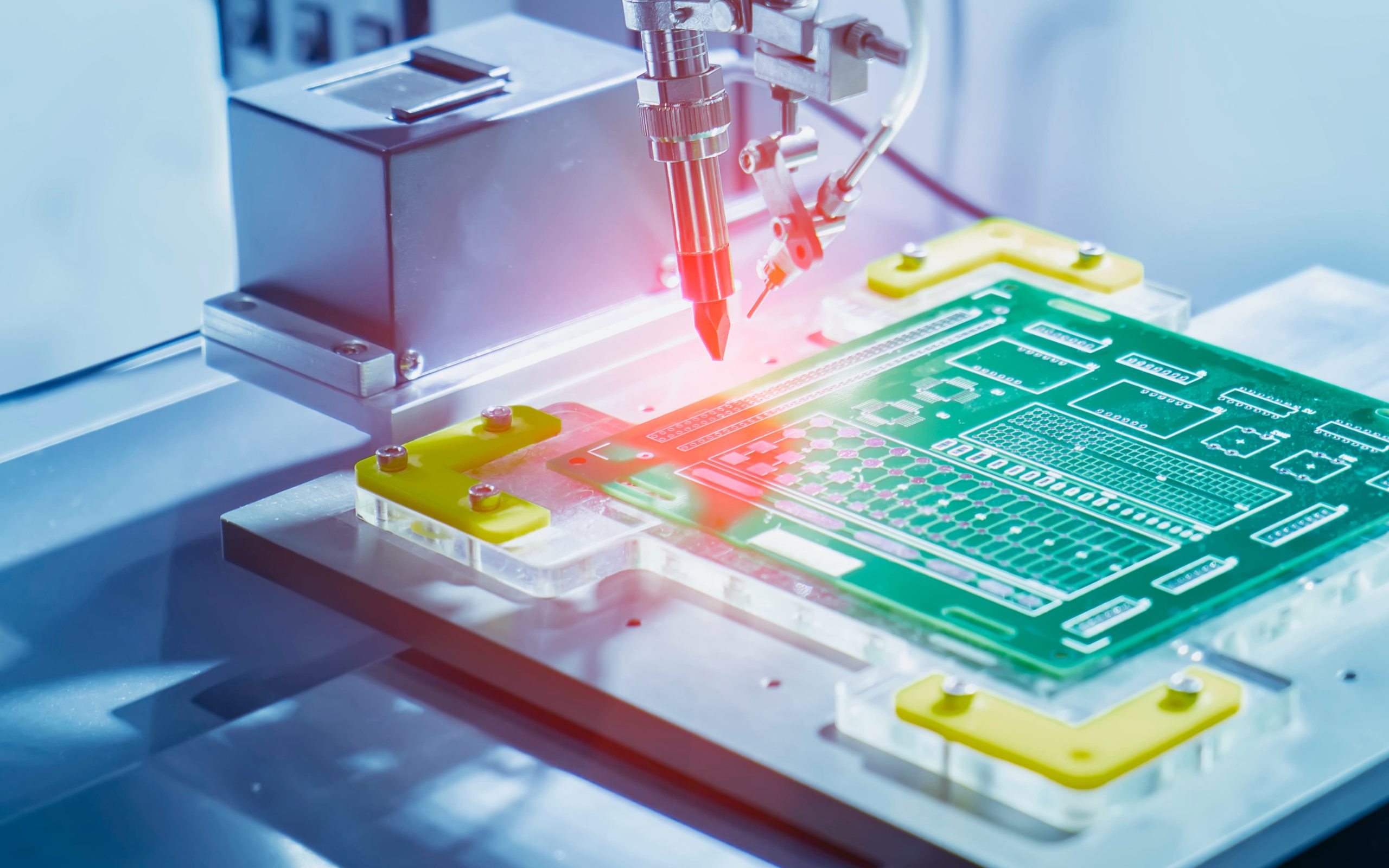

- Connecteurs électroniques et interconnexions : tels que les connecteurs pour circuits imprimés et les connecteurs circulaires, afin de garantir la fiabilité de la transmission des signaux électriques et de l'énergie.

Les caractéristiques communes de ces composants sont la haute précision, la haute sensibilité et la polyvalence, et ils doivent maintenir un fonctionnement stable dans diverses conditions extrêmes.

Défis posés par les environnements difficiles dans l'aérospatiale

- Changements de température extrêmes : De -60°C à la surface de la terre à +125°C dans l'environnement spatial, la température change radicalement.

- Vibrations et chocs importants : le décollage et l'atterrissage de l'avion, l'allumage du système de propulsion et le vol de longue durée produisent des vibrations continues à haute fréquence.

- Exposition aux rayonnements cosmiques : le rayonnement de particules de haute énergie a un effet dégradant sur les matériaux semi-conducteurs et les microcircuits des composants électroniques.

- Environnement à basse pression et sous vide : ce qui réduit la capacité de dissipation de la chaleur et augmente le risque de défaillance thermique des appareils.

- Corrosion chimique et usure : comme les fuites de liquide de refroidissement, les résidus de carburant ou les particules de poussière qui érodent physiquement la surface des composants.

C'est pourquoi le traitement de renforcement de la surface, l'optimisation des performances de dissipation de la chaleur et la technologie de renforcement structurel sont devenus des moyens essentiels pour relever ces défis.

Solutions pour améliorer l'adaptabilité

Optimisation des matériaux et de la conception

- Sélection de matériaux performants

- Matériaux céramiques : ils présentent une excellente stabilité à haute température et une résistance à la corrosion, et peuvent être utilisés pour les boîtiers et les couvercles de protection.

- Alliages métalliques spéciaux : tels que les alliages de titane et les alliages d'aluminium, ils présentent une résistance élevée à la température et aux chocs et conviennent pour les composants structurels et les composants conducteurs.

- Revêtement en matériau polymère : peut être utilisé pour améliorer la résistance aux rayonnements et réduire la dégradation des surfaces des composants causée par l'érosion due aux particules de haute énergie.

- Modularité et conception structurelle

- Conception modulaire : en réduisant la complexité et en séparant les composants sensibles, l'impact des chocs environnementaux sur la transmission peut être efficacement réduit.

- Conception de l'absorption des chocs structurels : utilisation de matériaux tampons et optimisation de la disposition pour résister aux dommages causés aux composants de précision par les vibrations et les chocs mécaniques.

Le rôle clé du processus de fabrication

- Technologie d'usinage de précision

- L'usinage de haute précision garantit l'adéquation et la durabilité des composants et réduit le risque de défaillance dû à des problèmes de tolérance dans des environnements difficiles.

- La technologie du micro-usinage de précision est utilisée dans les dispositifs semi-conducteurs pour réduire efficacement les défauts de surface et améliorer les performances globales.

- Technologie de traitement de surface

- Processus de sablage : L'utilisation de billes de céramique ou d'alumine haute performance permet de nettoyer la surface, d'éliminer les bavures et les microfissures et d'améliorer la résistance à la corrosion et à la fatigue des composants.

- Procédé de grenaillage de précontrainte : Il utilise des particules très résistantes pour frapper la surface du matériau, induire une distribution des contraintes de compression et améliorer la capacité du composant à résister aux chocs mécaniques. Ce procédé est particulièrement adapté aux pièces de moteurs d'avion qui doivent résister aux vibrations.

- Technologie de revêtement : Par exemple, les revêtements résistants aux hautes températures et aux radiations peuvent améliorer l'adaptabilité environnementale des composants électroniques.

Les moyens de traitement de surface contribuent à améliorer la durabilité

Le rôle de la technologie de sablage

La technologie du sablage offre une protection fiable et une optimisation des performances des composants électroniques de précision en utilisant des médias à haute efficacité pour impacter la surface du matériau :

- Améliorer la finition de la surface

Pour optimiser la finition du boîtier du connecteur, les médias de sablage (tels que l'alumine ultrafine) peuvent éliminer les minuscules bavures ou les surfaces irrégulières pendant le traitement et empêcher l'apparition et l'expansion de microfissures. Cet aspect est crucial pour les connecteurs d'engins spatiaux ou les boîtiers de capteurs et peut prolonger efficacement leur durée de vie.

- Éliminer les oxydes métalliques et les contaminants

L'alumine de haute pureté peut éliminer rapidement la couche d'oxyde sur la surface du métal grâce à sa stabilité chimique, empêchant ainsi la source de corrosion d'affecter les propriétés conductrices des composants de précision. Par exemple, les joints de soudure et les points de contact des modules avioniques doivent être maintenus propres et exempts d'oxydation, et le sablage peut répondre précisément à cette exigence.

- S'adapter aux géométries complexes

Le processus de sablage, combiné à la granulométrie raffinée du produit, peut facilement pénétrer les surfaces complexes des composants électroniques, telles que la structure multibroche des connecteurs aéronautiques. Cette capacité garantit un traitement de surface uniforme sur toute la surface, sans angles morts qui affecteraient la fiabilité.

- Améliorer la résistance à la fatigue

Les composants électroniques de précision sont susceptibles d'être endommagés par des contraintes mécaniques dans des environnements soumis à de fortes vibrations (tels que les systèmes de propulsion des avions). Le grenaillage de précontrainte avec des billes de céramique ou d'oxyde de zirconium peut former une couche de contrainte compressive à la surface du boîtier, réduire le taux de croissance des fissures et améliorer la durée de vie en fatigue.

- Prévenir la fissuration par corrosion sous contrainte

Les modules électroniques et les contrôleurs dans l'aérospatiale sont susceptibles de tomber en panne lorsqu'ils sont exposés à des produits chimiques corrosifs. Le grenaillage de précontrainte améliore la résistance à la corrosion de la surface. Par exemple, dans les boîtiers d'emballage modulaires utilisés pour les unités électroniques de commande de vol, le grenaillage de précontrainte peut réduire de manière significative l'érosion des matériaux métalliques par le brouillard salin et l'humidité.

- Renforcement des surfaces composites

Pour les nouveaux matériaux composites utilisés dans les engins spatiaux, le grenaillage d'oxyde de zirconium permet d'améliorer la résistance des liaisons interfaciales, d'assurer une conception légère et d'obtenir une grande fiabilité. Ceci est particulièrement important pour les composants de capteurs de précision dans les cadres de support des moteurs d'avion.

Les supports recommandés et leurs caractéristiques

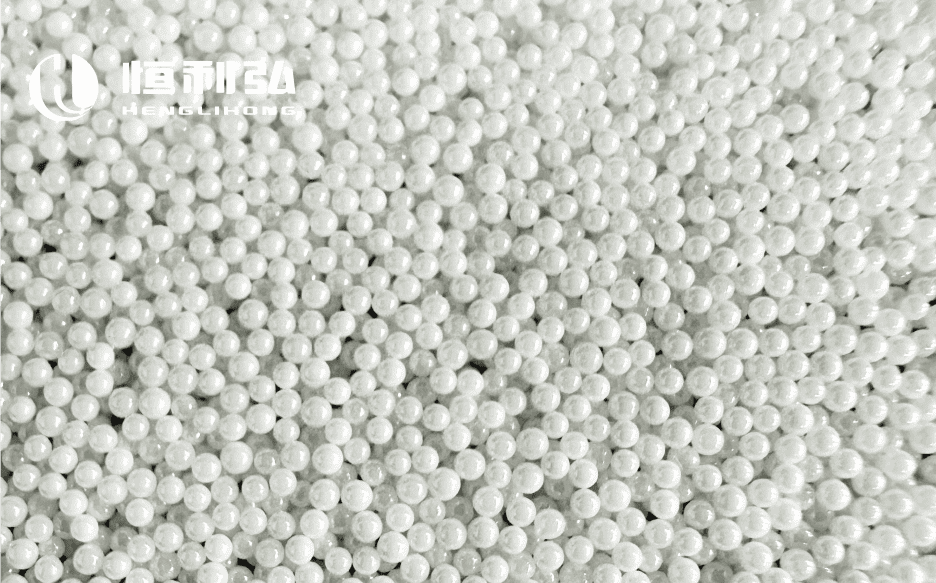

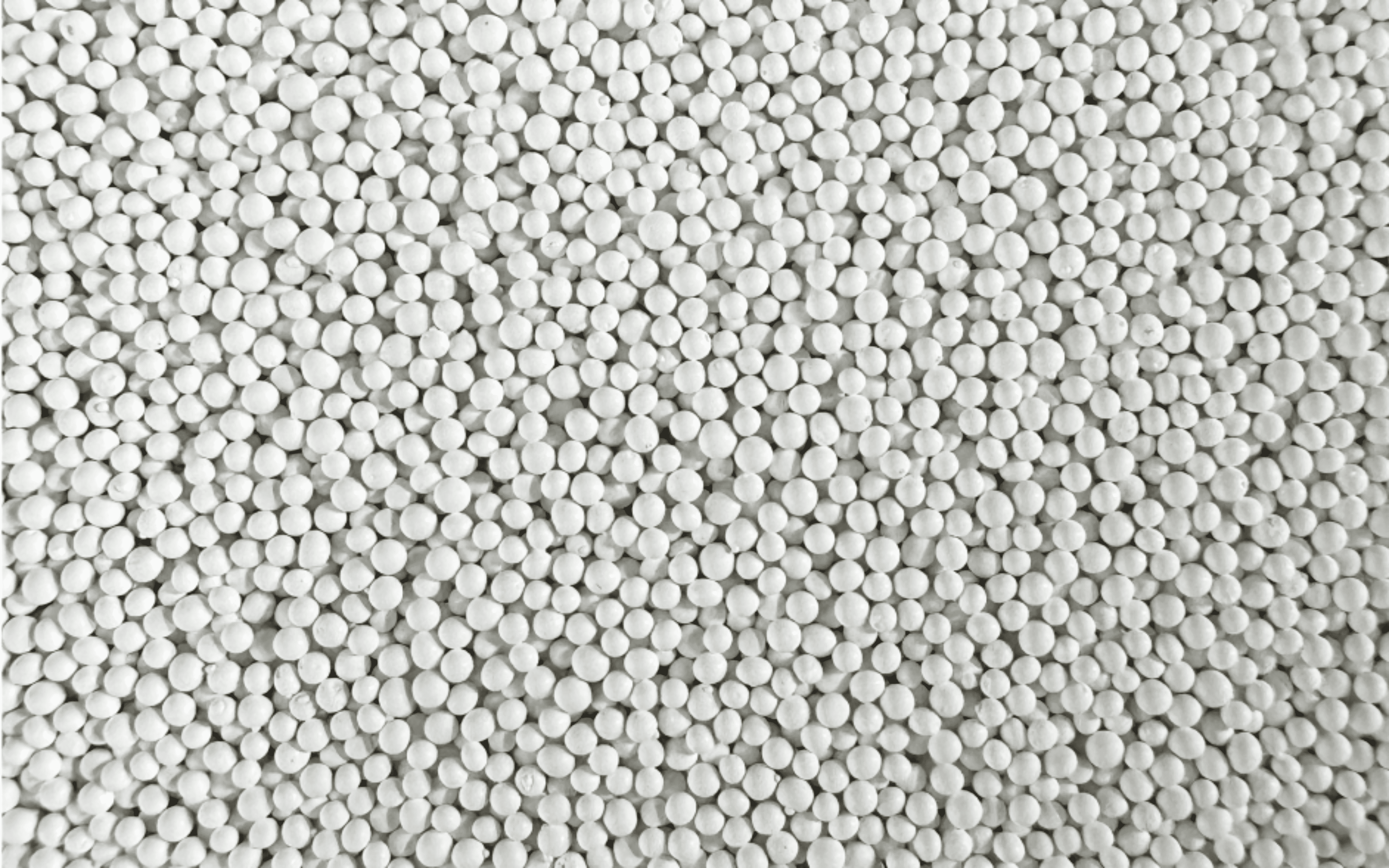

Billes de sablage en céramique pour la finition de surface

Caractéristiques : Les billes de céramique ont une dureté élevée et une excellente durabilité, une surface lisse et une taille de particule constante, ce qui permet de réduire la production de poussière pendant le traitement et d'assurer la protection de l'environnement et la propreté.

Scénarios d'application : Convient aux boîtiers de composants électroniques nécessitant un traitement de surface de haute précision, tels que les boîtiers de connecteurs aérospatiaux et les composants électroniques sensibles.

Résolution des problèmes : Éliminer efficacement les défauts de surface tout en améliorant la résistance à la corrosion pour garantir la fiabilité dans les environnements difficiles.

Perles de zircone stabilisées à l'yttrium

Caractéristiques : Les billes de zircone sont connues pour leur haute densité et leur excellente résistance aux chocs. Elles conviennent au renforcement de la surface des matériaux et présentent notamment une excellente stabilité à haute température et dans des environnements soumis à de fortes contraintes.

Scénarios d'application : Recommandé pour renforcer les processus de grenaillage de composants de moteurs d'avion, de boîtiers de moteurs et de couches de protection de modules électroniques.

Résolution du problème : Améliorer la résistance à la fatigue et à la corrosion sous contrainte des composants par le renforcement des contraintes de surface et prolonger la durée de vie des composants.

Billes céramiques pour le grenaillage de précontrainte

Caractéristiques : Les billes de grenaillage de précontrainte en céramique présentent une distribution granulométrique cohérente et une excellente résistance à l'usure. Elles peuvent introduire avec précision une contrainte de compression pendant le traitement de la surface sans endommager la surface du substrat.

Scénarios applicables : Convient pour renforcer la coque des engins spatiaux et des modules électroniques sensibles, tels que les unités de navigation et de contrôle, dans des environnements soumis à de fortes vibrations.

Résolution des problèmes : Réduire la propagation des fissures en surface, améliorer de manière significative la durée de vie des matériaux et renforcer la résistance de la couche superficielle à la corrosion.

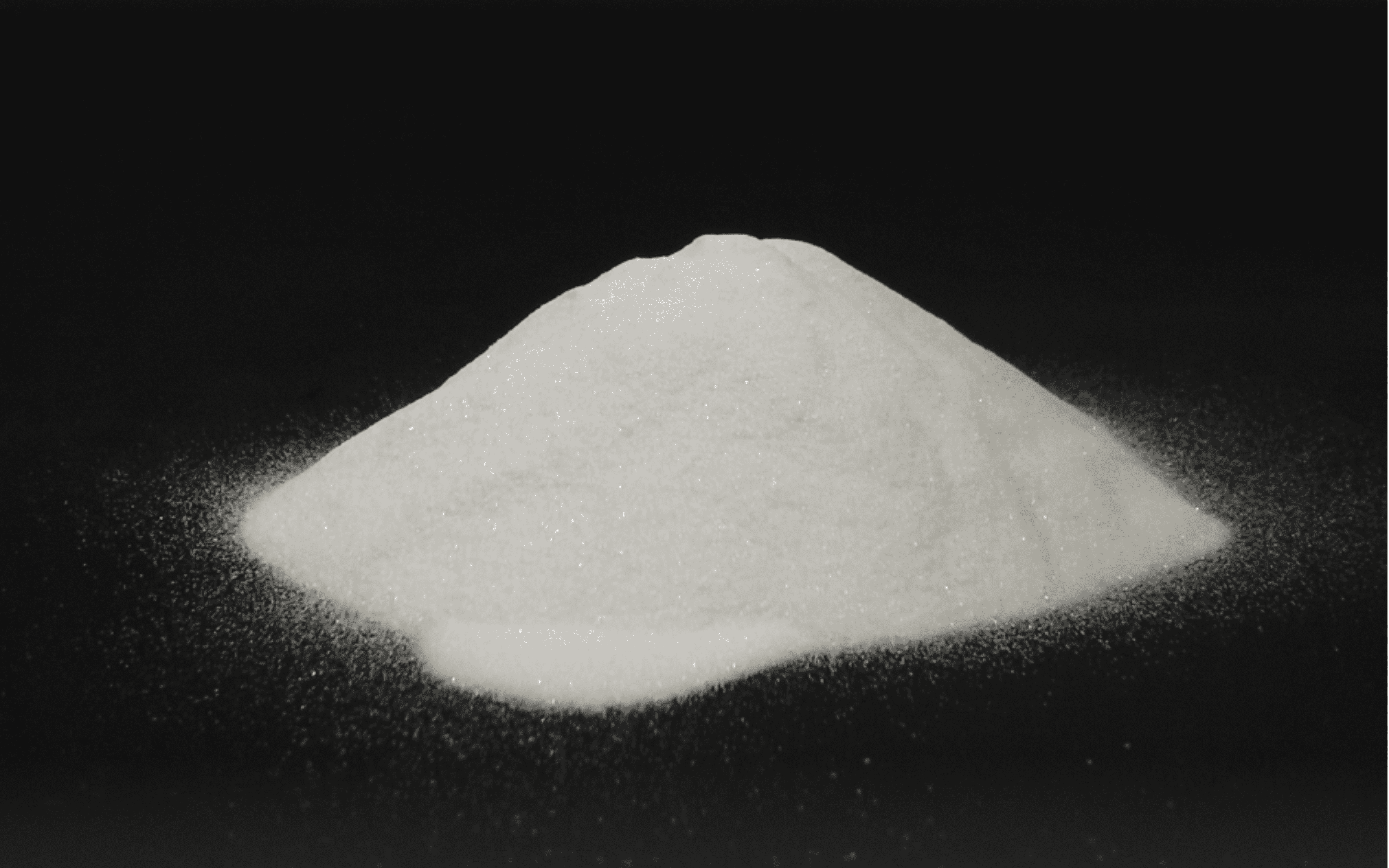

Supports de sablage en alumine sphérique

Caractéristiques : Connu pour la taille ultrafine de ses particules et sa grande dureté, il permet de réaliser un traitement de surface de très haute précision tout en préservant l'intégrité de la pièce traitée, ainsi que des propriétés chimiques stables, et ne contamine pas la surface traitée.

Scénarios d'application : Particulièrement adapté au microtraitement des microcapteurs, des broches de connecteurs de circuits imprimés et d'autres composants électroniques sensibles.

Résolution des problèmes : Éliminer les oxydes et les contaminants, optimiser l'état de surface et améliorer la conductivité et la résistance à la corrosion des composants électroniques de précision.

Grâce à la synergie entre le sablage et le grenaillage de précontrainte, ces moyens de traitement de surface sont devenus des outils essentiels pour les composants électroniques de précision afin d'obtenir une fiabilité et une durabilité élevées dans des environnements difficiles.

Cas d'application réels

Les billes de zircone renforcent les boîtiers des capteurs des engins spatiaux.

Cas pratique : Une entreprise aérospatiale utilise des billes de zircone pour le grenaillage du boîtier des capteurs d'un vaisseau spatial afin d'améliorer sa résistance à la fatigue et à la corrosion sous contrainte. Les billes de zircone ont une dureté et une résistance à l'usure extrêmement élevées. Après un grenaillage fin, le boîtier du capteur présente une meilleure résistance aux chocs et aux changements environnementaux. Après ce traitement, la résistance à la fatigue du capteur dans des environnements extrêmes est améliorée d'environ 30%, et la durée de vie est prolongée.

Les billes de céramique améliorent la rugosité de la surface des connecteurs aéronautiques.

Cas : Dans un projet d'avionique, les billes de céramique sont utilisées pour améliorer la rugosité de la surface des connecteurs aéronautiques. Grâce au processus de sablage, les billes de céramique peuvent éliminer efficacement les minuscules défauts de surface et améliorer la conductivité électrique et les performances de transmission des signaux du connecteur. La rugosité de la surface du connecteur traité est réduite de 40%, ce qui améliore considérablement la stabilité des performances du connecteur dans les environnements de transmission de données à grande vitesse et à haute température.

L'alumine élimine les oxydes de surface des composants.

Cas d'espèce : Une entreprise militaire utilise de l'alumine pour sabler les pièces de précision des moteurs d'avion afin d'éliminer les oxydes de surface. Les particules d'alumine n'éliminent pas seulement les écailles d'oxyde, mais protègent également les surfaces métalliques contre la corrosion. Après avoir été testées dans des environnements à haute température et à haute pression, les pièces traitées ont montré une durabilité supérieure de 25% à celle des pièces non traitées. Cette technologie a été utilisée dans de nombreux projets de moteurs d'avion, prolongeant de manière significative la durée de vie des composants du moteur.

À travers ces cas, nous pouvons voir que le choix du bon média de traitement de surface est crucial pour les composants électroniques de précision dans l'aérospatiale, ce qui peut non seulement améliorer les performances des composants, mais aussi prolonger de manière significative leur durée de vie.

Depuis sa création en 2001, Henglihong s'est concentré sur le domaine des abrasifs de sablage et de grenaillage de précontrainte, en combinant la technologie des équipements allemands Nabotum pour assurer une production automatisée de haute qualité. Nous disposons d'une usine moderne de 38 000 mètres carrés et d'une équipe de recherche et développement chevronnée pour fournir des solutions personnalisées à nos clients dans le monde entier.

Certifiés ISO9001, ISO14001, CE de l'UE et ROHS, nos produits ont des performances supérieures et le processus de production respecte les normes environnementales. Nous adhérons au principe du "client d'abord", fournissons des livraisons efficaces et un service personnalisé, et établissons des relations de coopération à long terme.

Aujourd'hui, Henglihong a gagné la confiance de clients du monde entier grâce à son excellente qualité, à sa rapidité de réaction et à son engagement en faveur de l'environnement. Choisir Henglihong, c'est choisir un partenaire digne de confiance !

Nous fournissons des services de conseil gratuits pour vous aider à choisir les matériaux de sablage les plus appropriés. Envoyez-nous des échantillons, nous les testerons et vous recommanderons la meilleure solution en fonction de vos besoins. En même temps, nous soutenons les essais en petits lots pour vous assurer que vous faites un choix judicieux.

Pour plus d'informations sur les produits ou pour obtenir un devis, veuillez contacter nous contacter!

N'oubliez pas de mettre notre site web dans vos favoris. Nous mettrons régulièrement le blog à jour pour vous apporter davantage d'informations sur le secteur et de conseils pratiques.

Filtres