Grenaillage de précontrainte et grenaillage laser dans la finition des métaux

25 octobre 2024

Dans le monde de la finition des métaux, l'amélioration de la résistance à la fatigue, de la dureté de la surface et de la résistance à la corrosion sont des facteurs clés qui déterminent la durée de vie et les performances des pièces. Ces améliorations de performance sont obtenues grâce à une variété de procédés conçus pour modifier les caractéristiques de la surface des pièces métalliques. Le grenaillage de précontrainte et le grenaillage de précontrainte par laser sont deux des méthodes les plus efficaces pour introduire des contraintes de compression bénéfiques dans les métaux, prolongeant ainsi la durée de vie des composants critiques.

Cependant, malgré le même objectif, les deux technologies présentent des différences significatives en termes de profondeur de pénétration, de précision, de coût et d'applications possibles. Cet article propose une comparaison approfondie du grenaillage de précontrainte et du grenaillage de précontrainte par laser, en examinant leurs différences techniques, leurs applications typiques et les facteurs clés qui influencent le choix entre les deux. Des études de cas provenant d'industries telles que l'aérospatiale, l'automobile et les appareils médicaux seront utilisées pour explorer les avantages et les limites de chaque procédé.

Aperçu du grenaillage de précontrainte

Description du processus

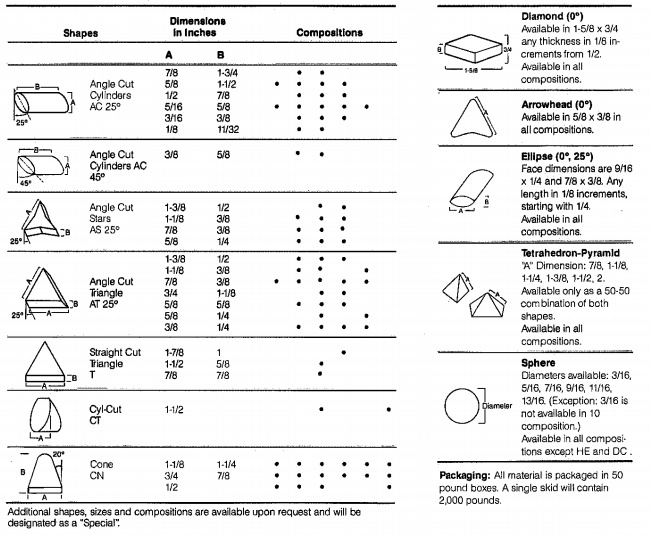

Le grenaillage de précontrainte est un procédé d'usinage à froid qui utilise des projectiles pour frapper une surface métallique. Ces projectiles sont généralement constitués de matériaux sphériques tels que l'acier, le verre ou la céramique. Au cours du processus de grenaillage, le matériau sphérique est accéléré par des jets d'air ou par la force centrifuge pour percuter la surface à grande vitesse. Chaque impact crée une petite bosse dans la surface, comprimant le matériau en dessous. Cela crée une couche de compression qui agit comme une barrière protectrice contre l'initiation et la propagation des fissures, augmentant ainsi la résistance à la fatigue et à la corrosion sous contrainte du matériau.

La profondeur de la contrainte de compression produite par le grenaillage de précontrainte affecte généralement les 0,1 à 1 mm supérieurs de la surface du matériau, ce qui est suffisant pour de nombreuses applications générales. Son inconvénient est qu'il laisse généralement une surface plus rugueuse qui peut nécessiter une finition supplémentaire. Bien entendu, la rugosité peut varier en fonction du matériau du support de grenaillage utilisé et, en général, les supports en acier laissent une surface plus rugueuse que les billes de céramique ou de verre.

Schéma de principe du grenaillage de précontrainte

Applications typiques

Le grenaillage de précontrainte est largement utilisé dans l'industrie automobile pour renforcer les composants tels que les engrenages, les ressorts hélicoïdaux et les essieux, qui sont soumis à des contraintes répétées pendant leur durée de vie. Dans le domaine aérospatial, le grenaillage de précontrainte est appliqué à des composants tels que les trains d'atterrissage et les pièces de fuselage, où la durabilité est essentielle à la sécurité et où ces pièces ont généralement des géométries plus simples qui conviennent bien aux impacts plus larges et moins précis du grenaillage de précontrainte.

Vue d'ensemble du grenaillage de précontrainte au laser

Description du processus

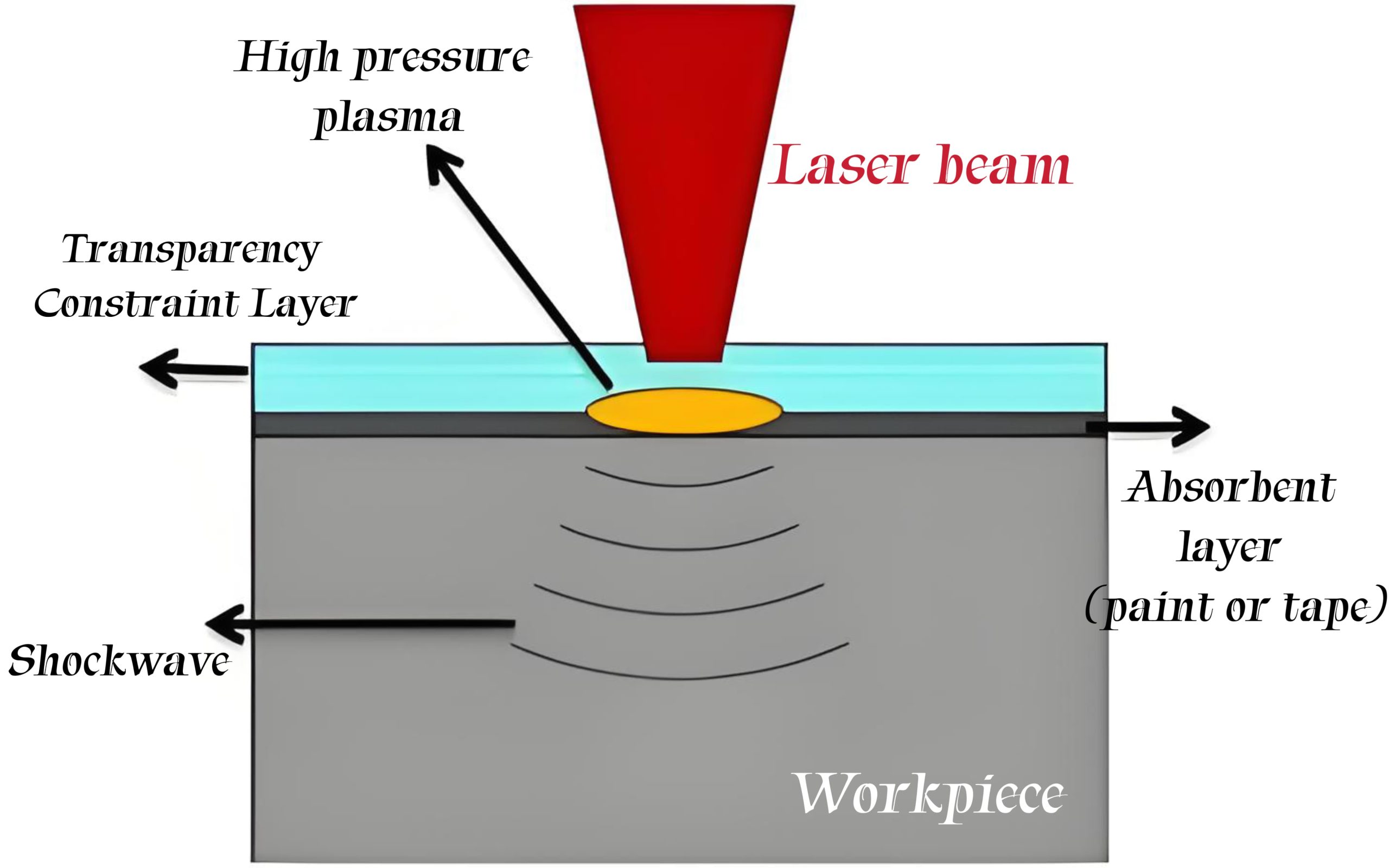

Le grenaillage de précontrainte au laser est une technique plus avancée qui utilise des impulsions laser à haute énergie dirigées vers la surface du métal, qui est généralement protégée de l'ablation directe par une couche de couverture transparente telle que de l'eau. L'énergie du laser crée une onde de choc qui se propage dans le matériau, créant des contraintes de compression profondes sous la surface. Le procédé est plus précis que le grenaillage de précontrainte et peut produire une couche de compression plus profonde, ce qui le rend idéal pour les applications soumises à de fortes contraintes afin d'obtenir une résistance à la fatigue et à la corrosion fissurante sous contrainte.

L'un des principaux avantages du grenaillage de précontrainte au laser est sa capacité à produire des contraintes de compression beaucoup plus profondes que le grenaillage de précontrainte. Dans certains cas, ces contraintes peuvent pénétrer jusqu'à 10 mm sous la surface, ce qui renforce la protection des pièces soumises à des charges de fatigue élevées. Mais contrairement au grenaillage de précontrainte, le grenaillage de précontrainte au laser laisse une surface plus lisse. Cette caractéristique est particulièrement avantageuse dans les applications qui exigent à la fois une amélioration de la qualité des contraintes et de la finition de la surface, comme les pales de turbines aérospatiales et les implants médicaux. La réduction de la rugosité de la surface peut éliminer le besoin d'étapes de post-traitement, ce qui permet d'économiser du temps et de l'argent.

Grenaillage de précontrainte au laser

Toutefois, le grenaillage de précontrainte au laser est nettement plus coûteux et nécessite un équipement spécialisé. Son utilisation est généralement limitée aux composants critiques de grande valeur, pour lesquels le coût supplémentaire est amorti par l'allongement de la durée de vie et l'amélioration des performances. Bien que le coût initial puisse être élevé, les avantages à long terme l'emportent souvent sur l'investissement initial, en particulier dans des secteurs tels que l'aérospatiale et l'énergie, où il n'y a pas de place pour une défaillance potentielle.

Applications typiques

Le grenaillage laser est principalement utilisé dans les industries où les composants sont soumis à des contraintes thermiques et mécaniques extrêmes. Par exemple, les pales de turbine dans l'aérospatiale et la production d'énergie sont souvent traitées au laser pour prolonger leur durée de vie sous des charges cycliques. Les composants automobiles, tels que les pièces de moteur très sollicitées comme les pistons, bénéficient également des contraintes de compression plus profondes produites par le grenaillage de précontrainte au laser. Dans le domaine médical, le grenaillage de précontrainte au laser est utilisé pour prolonger la durée de vie des implants en améliorant leur résistance à la fatigue et en minimisant les défaillances liées à la corrosion.

Différences entre le grenaillage de précontrainte et le grenaillage laser

Si le grenaillage de précontrainte et le grenaillage de précontrainte au laser ont le même objectif fondamental d'amélioration de la résistance à la fatigue, ils diffèrent dans plusieurs domaines clés. Voici les principales différences entre les deux méthodes :

Méthode d'application du stress

Le grenaillage de précontrainte repose sur l'impact aléatoire de projectiles à grande vitesse sur la surface du matériau. L'impact mécanique produit des contraintes de compression, mais le processus est moins précis. Le grenaillage de précontrainte au laser, en revanche, utilise des impulsions laser focalisées pour créer des ondes de choc contrôlées, ce qui permet une application plus précise de la contrainte.

Profondeur de pénétration

La profondeur de la contrainte de compression est une différence essentielle entre les deux procédés. Le grenaillage de précontrainte produit généralement des contraintes peu profondes (0,1 à 1 mm), tandis que le grenaillage de précontrainte au laser peut pénétrer jusqu'à 10 mm dans le matériau. Cette pénétration plus profonde rend le grenaillage de précontrainte au laser plus adapté aux composants soumis à des niveaux de contrainte élevés, tels que les pales de turbines ou les pièces automobiles à haute performance.

Aubes de turbine

Précision et contrôle

En raison de la nature de l'impact du projectile, le grenaillage de précontrainte offre moins de précision et convient mieux aux surfaces plus larges ou aux géométries plus simples. En revanche, le grenaillage de précontrainte au laser permet des applications très ciblées, ce qui le rend plus adapté au traitement de zones spécifiques telles que les composants complexes ou délicats.

Finition de la surface

Le grenaillage de précontrainte laisse généralement une surface rugueuse qui peut nécessiter une finition supplémentaire dans les applications sensibles. En revanche, le grenaillage de précontrainte au laser produit une surface plus lisse avec moins de défauts, ce qui réduit la nécessité d'un traitement ultérieur.

Coût et accessibilité

En termes de coût, le grenaillage de précontrainte est plus accessible en raison de ses frais d'installation et d'exploitation moins élevés. Il est largement utilisé dans des industries telles que l'automobile et la construction, où la rentabilité est une priorité. Le grenaillage de précontrainte au laser, en revanche, est plus coûteux et est souvent utilisé pour améliorer les performances de composants critiques dans des secteurs tels que l'aérospatiale et l'énergie, ce qui permet de réaliser des économies à long terme en prolongeant la durée de vie des composants et en réduisant la maintenance.

Le type de métal détermine la méthode

Les métaux réagissent différemment aux contraintes produites par le grenaillage de précontrainte et le grenaillage de précontrainte au laser. Le choix de la méthode de grenaillage appropriée dépend des caractéristiques du métal, de l'environnement de l'application et des résultats souhaités.

Acier

L'acier est l'un des métaux les plus couramment traités dans les applications industrielles, en particulier dans les secteurs de l'automobile et de l'aérospatiale. Le grenaillage de précontrainte est couramment utilisé pour les pièces en acier, en particulier celles qui sont exposées à des charges cycliques, telles que les ressorts, les engrenages et les composants du fuselage des avions. Les contraintes de compression peu profondes produites par le grenaillage de précontrainte sont suffisantes pour ces pièces. Toutefois, pour les alliages d'acier à haute performance utilisés dans l'aérospatiale ou la production d'énergie, le grenaillage au laser est plus populaire en raison de sa capacité à produire des contraintes plus profondes, améliorant ainsi la résistance à la fatigue dans des conditions extrêmes.

Aluminium

L'aluminium est largement utilisé dans des secteurs tels que l'automobile et l'aérospatiale, où la légèreté des matériaux est essentielle. Pour les pièces en aluminium à usage général, le grenaillage de précontrainte est suffisant, tandis que pour les alliages d'aluminium de qualité aérospatiale, le grenaillage de précontrainte au laser est plus souvent utilisé lorsque la résistance à la fatigue doit être améliorée pour faire face aux contraintes élevées du vol.

Les matériaux de qualité aérospatiale doivent faire face à des contraintes environnementales plus sévères

Titane

Le titane est connu pour son rapport poids/résistance élevé et sa résistance à la corrosion, ce qui le rend populaire dans les applications aérospatiales et médicales. Qu'il s'agisse de pales de ventilateur en titane qui doivent résister à des contraintes mécaniques élevées et à des températures croissantes, ou de prothèses articulaires ou d'implants dentaires qui doivent améliorer leur résistance à la fatigue et leur durée de vie, le grenaillage au laser crée une couche de compression profonde qui améliore la durée de vie sans compromettre l'état de surface du matériau, et permet d'obtenir une précision et un contrôle exacts.

Alliages de nickel

Les superalliages au nickel sont souvent utilisés dans des environnements à haute température tels que les turbines à gaz et d'autres applications critiques de production d'énergie. En raison de leurs conditions de fonctionnement, ces alliages sont sensibles à la fatigue et aux contraintes thermiques, c'est pourquoi le traitement de surface est essentiel à leurs performances. Le grenaillage au laser est la méthode préférée pour traiter les composants en alliage de nickel, car les contraintes de compression plus profondes qu'il produit protègent les pales de turbines et d'autres composants critiques contre les défaillances dues aux charges cycliques et à l'exposition à des températures élevées, prolongeant ainsi la durée de vie de ces composants.

Études de cas comparatives

Cas de l'industrie automobile

- Grenaillage de pièces de boîtes de vitesses

Le grenaillage de précontrainte est couramment utilisé dans l'industrie automobile pour améliorer la résistance à la fatigue des composants des boîtes de vitesses tels que les engrenages, les arbres et les carters. L'impact à grande vitesse du projectile métallique induit des contraintes de compression sur la surface, ce qui améliore efficacement la résistance à l'usure et à la fatigue. Des recherches ont montré que le grenaillage de précontrainte peut améliorer la résistance à la fatigue des pièces de boîtes de vitesses jusqu'à 30%. Pour les composants soumis à des charges cycliques, cette amélioration permet d'éviter les défaillances prématurées.

Le grenaillage de précontrainte est généralement plus rentable que le grenaillage au laser et convient mieux à la production automobile à grande échelle en raison de son coût d'installation plus faible et de son temps de traitement plus court.

Structure de l'engrenage

- Grenaillage au laser de composants de moteurs

Le grenaillage laser est de plus en plus utilisé pour les composants critiques des moteurs, tels que les pistons et les vilebrequins. Ce procédé fait appel à des impulsions laser ciblées qui produisent des contraintes de compression plus profondes que le grenaillage de précontrainte. Les améliorations de la durée de vie en fatigue dans les zones soumises à de fortes contraintes avec le grenaillage laser sont généralement supérieures à 50%. Ceci est particulièrement important pour les composants exposés à des conditions thermiques et mécaniques extrêmes.

Bien que le grenaillage au laser soit plus coûteux, ses avantages en termes de durée de vie et de performance sont également significatifs, ce qui en fait la solution idéale pour les véhicules à hautes performances.

Cas de l'aérospatiale

- Grenaillage de composants du fuselage

Le grenaillage de précontrainte est largement utilisé pour les composants du fuselage, y compris les éléments structurels tels que les revêtements du fuselage et les composants des ailes. Ce procédé améliore la résistance à la fatigue de ces composants et peut augmenter la durée de vie des matériaux du fuselage jusqu'à 200%, ce qui est essentiel pour maintenir l'intégrité et la sécurité de la structure.

Le coût plus faible et la configuration plus simple du grenaillage de précontrainte en font un choix de premier ordre pour de nombreux composants de cellules d'avion, ce qui permet aux fabricants de le mettre en œuvre efficacement sur une grande variété de pièces.

- Grenaillage par choc laser d'aubes de turbines

En revanche, le grenaillage de précontrainte au laser est plus couramment utilisé pour les aubes de turbine des moteurs à réaction, où les exigences en matière de résistance à la fatigue et de répartition des contraintes sont cruciales. Les contraintes de compression plus profondes produites par le grenaillage de précontrainte au laser améliorent considérablement la durabilité des aubes de turbine et peuvent prolonger leur durée de vie jusqu'à 70%, ce qui est essentiel pour la sécurité des vols, en particulier dans les environnements soumis à de fortes contraintes où la défaillance d'une aube peut avoir des conséquences catastrophiques.

Les investissements dans le grenaillage de précontrainte au laser peuvent être justifiés par la réduction du risque de défaillance et l'allongement de la durée de vie de ces composants critiques, ce qui en fait un processus précieux dans l'ingénierie aérospatiale.

- Cas de l'industrie médicale

Décapage par choc laser d'implants médicaux

Le grenaillage de précontrainte au laser est de plus en plus utilisé pour les dispositifs orthopédiques tels que les implants de la hanche et du genou. Ces implants sont soumis à des charges mécaniques importantes au fil du temps, et la capacité de la méthode à induire efficacement des contraintes de compression profondes peut prolonger la durée de vie de ces implants. Les implants médicaux qui ont été choqués au laser ont une durée de vie moyenne accrue de 100%. Comparé aux traitements de surface traditionnels, le grenaillage au laser offre une solution plus efficace pour améliorer la durabilité des implants, en réduisant le risque de complications et la nécessité d'une chirurgie de révision.

Implants articulaires

En résumé, le grenaillage de précontrainte et le grenaillage de précontrainte au laser ont leurs propres avantages et inconvénients dans la finition des métaux.

Les avantages du grenaillage de précontrainte sont les suivants faible coût, frais d'installation et d'exploitation réduitsIls sont largement utilisés dans les industries rentables telles que l'automobile. Il peut améliorer efficacement la résistance à la fatigue des matériaux et est souvent utilisé pour les pièces en acier général et les pièces géométriques simples telles que les engrenages et les ressorts automobiles. Cependant, ses inconvénients sont qu'il laisser une surface plus rugueuseLa contrainte de compression générée est faible.

Les avantages du grenaillage de précontrainte au laser sont évidents. Il peut produire une contrainte de compression plus profonde, pénétrant même à 10 mm sous la surface du matériau, ce qui convient aux applications soumises à de fortes contraintes telles que les pales de turbines. haute précision et convient à l'usinage de pièces complexes ou délicates ; il peut laissent une surface plus lisse et de réduire les étapes de post-traitement. Cependant, il est coûteux et nécessite un équipement spécialisé. Il est généralement utilisé pour les pièces critiques de grande valeur telles que celles de l'aérospatiale.

Dans les différentes applications métalliques, les deux méthodes ont également des choix différents en raison des propriétés du métal et de l'environnement de l'application. Dans l'ensemble, les deux méthodes de renforcement jouent un rôle important dans leurs domaines d'application respectifs et doivent être envisagées de manière globale en fonction des besoins spécifiques.

En lisant l'article dans son intégralité, vous constaterez que le grenaillage de précontrainte et le grenaillage de précontrainte au laser jouent tous deux un rôle essentiel dans l'amélioration des performances et de la longévité des composants dans un grand nombre d'industries. Quelle que soit la méthode choisie, des facteurs tels que le type de matériau, la complexité de la pièce, les exigences de performance et l'impact sur les coûts doivent être pris en compte. Comprendre les avantages uniques de chaque méthode vous permettra de prendre une décision éclairée pour votre application spécifique.

Filtres