Solutions de finition de surface pour différents matériaux

24 octobre 2024

La finition de surface est un processus important dans la fabrication moderne, qui permet non seulement d'améliorer l'apparence et la qualité des produits, mais aussi leur fonctionnalité et leur durabilité. Dans les diverses industries d'aujourd'hui, la technologie de finition de surface est largement utilisée pour différents matériaux, tels que les métaux, les plastiques et le verre. Cependant, il existe des différences significatives dans les processus de traitement de surface pour divers matériaux, car leurs propriétés physiques et chimiques différentes déterminent les autres défis et exigences rencontrés au cours du traitement. Par conséquent, lors du choix d'une méthode de finition, les caractéristiques spécifiques du matériau doivent être prises en compte pour s'assurer que le processus peut répondre à ses exigences en termes de résistance à l'usure et à la corrosion et d'amélioration de l'esthétique. Cet article explore les solutions de finition de surface pour trois matériaux courants : le métal, le plastique et le verre, et examine leurs différences et leurs scénarios d'application spécifiques.

Différences et défis entre les matériaux

Aperçu des propriétés des matériaux

- Métal : Les matériaux métalliques sont connus pour leur grande résistance et leur dureté. Les problèmes les plus courants sont l'oxydation de surface, la rouille et les dommages mécaniques. En particulier dans les environnements difficiles, les surfaces métalliques sont sujettes à des réactions d'oxydation qui affectent leur durée de vie et leur esthétique.

- Plastique : Les matières plastiques ont une bonne flexibilité et une bonne stabilité chimique, mais sont sujettes aux rayures et à l'accumulation d'électricité statique sur la surface. Les plastiques sont sensibles à la température pendant le traitement, car les températures élevées peuvent déformer le matériau et affecter ses performances.

- Le verre : Le verre est à la fois dur et cassant, il est donc facile à briser et doit être traité avec le plus grand soin afin d'éviter les microfissures. La transparence du verre est également un indicateur sur lequel il faut se concentrer lors du traitement, car tout défaut peut affecter son apparence et sa fonction.

L'oxydation des métaux est un problème courant

Défis liés au traitement de surface

- Métal : Lors de l'élimination de la calamine et de la rouille, la question de savoir comment garantir le lissage et l'intégrité structurelle de la surface est essentielle. Si la méthode de traitement n'est pas choisie correctement, elle peut endommager la surface métallique, ce qui affectera la peinture et l'utilisation ultérieures.

- Plastiques : Les dommages de surface causés par des températures élevées, des produits chimiques ou des traitements mécaniques doivent être évités, en particulier pour les matériaux fragiles. Choisissez le processus de finition approprié pour réduire l'impact thermique et les contraintes mécaniques sur le plastique.

- Le verre : Lors du traitement de la surface du verre, il est nécessaire d'éviter les microfissures et les rayures et de veiller à ce que la transparence ne soit pas affectée. Pour les différents types de verre, il est nécessaire de choisir la méthode de finition appropriée afin de garantir la qualité du produit final.

Les besoins et les objectifs de la finition

La finition vise non seulement à améliorer l'esthétique du produit, mais aussi la fonctionnalité du matériau, comme la résistance à l'usure, la résistance à la corrosion et la résistance aux chocs. En sélectionnant rationnellement les méthodes de traitement et les matériaux, il est possible d'atteindre les multiples objectifs du produit et d'offrir aux clients de meilleurs services.

- Métal : Besoins de finition dans différentes industries

- Industrie automobile

En Dans l'industrie automobile, la technologie de finition est nécessaire pour améliorer la résistance à l'usure, la résistance à la corrosion et la résistance aux chocs du matériau afin de garantir l'utilisation à long terme du véhicule dans des conditions difficiles. La résistance à la corrosion est essentielle, en particulier dans les zones côtières ou les environnements à forte humidité. L'acier de la carrosserie et du châssis doit généralement être sablé, poli et revêtu pour prévenir la corrosion causée par une exposition prolongée à l'environnement. En outre, la douceur de la surface métallique affecte également les performances aérodynamiques. C'est pourquoi la fabrication de voitures haut de gamme, telles que les voitures de sport, est soumise à des exigences très élevées en ce qui concerne la précision du traitement de surface.

Surface de la carrosserie après finition

- Construction et infrastructures

Dans l'industrie de la construction, en particulier dans les structures telles que les immeubles de grande hauteur et les ponts, les métaux sont souvent utilisés pour construire des cadres, des murs-rideaux et des décorations extérieures, de sorte qu'une plus grande attention est accordée au traitement antirouille de la surface de l'acier. Les panneaux métalliques des murs extérieurs des bâtiments doivent non seulement résister aux intempéries, mais aussi accroître leurs propriétés antioxydantes grâce à un traitement de surface fin, ce qui permet de réduire le coût de l'entretien à long terme. Pour améliorer l'effet visuel et la fonctionnalité des matériaux, l'anodisation et le sablage sont largement utilisés dans l'industrie de la construction.

- Aérospatiale

L'aérospatiale a des exigences extrêmement strictes en ce qui concerne les matériaux métalliques. Les fuselages d'avions sont généralement fabriqués à partir d'alliages légers d'aluminium ou de titane, qui doivent présenter une résistance à l'oxydation et une solidité extrêmement élevées tout en restant légers. À cette fin, le secteur aérospatial a souvent recours à l'anodisation et au sablage de précision pour garantir la résistance à l'usure et à la corrosion de la surface du fuselage, prolongeant ainsi sa durée de vie. En outre, la surface après la finition doit être lisse et uniforme afin de réduire la résistance au vent pendant le vol et d'améliorer le rendement énergétique.

- Plastiques : Exigences de finition dans différentes industries

- Industrie électronique

Avec le développement rapide de l'électronique grand public, l'utilisation généralisée des matériaux plastiques a apporté aux produits des avantages tels que la légèreté et une grande plasticité. Toutefois, les exigences élevées des consommateurs en matière d'apparence des produits rendent la finition des surfaces en plastique particulièrement importante. Pour les coques des produits électroniques tels que les téléphones mobiles et les ordinateurs portables, des technologies telles que le sablage et le traitement chimique peuvent améliorer efficacement le lissage, la résistance à l'usure et les propriétés anti-traces de doigts de la surface, garantissant que le produit peut conserver une finition élevée et une sensation de haute qualité après une utilisation à long terme. En même temps, comme les plastiques ont une certaine flexibilité et une certaine résistance aux chocs, la méthode de traitement de surface doit également s'adapter aux propriétés du matériau afin d'éviter la déformation du plastique due à une température élevée ou à un frottement excessif.

- Matériel médical

Les pièces en plastique des équipements médicaux requièrent généralement une finition de surface extrêmement soignée et des propriétés antibactériennes. En particulier dans le traitement des coques d'instruments chirurgicaux ou de dispositifs médicaux, la surface doit être lisse et sans défaut pour réduire le risque de fixation bactérienne. Le sablage et l'ébavurage à basse température permettent d'éliminer efficacement les petites bavures et de garantir la précision de la surface des dispositifs médicaux tout en préservant la non-toxicité et la stérilité du matériau. En outre, la finition des plastiques dans l'industrie médicale doit également répondre à des normes réglementaires strictes afin de garantir que l'équipement puisse maintenir des performances stables lors de désinfections et de nettoyages fréquents.

- Pièces d'intérieur automobile

Dans la fabrication des pièces intérieures automobiles, les matériaux plastiques doivent répondre à la fois aux exigences de résistance à l'usure, de durabilité et d'esthétique. Par exemple, des pièces telles que les poignées de porte et les tableaux de bord doivent non seulement rester intactes en cas d'utilisation fréquente, mais aussi présenter un aspect et un toucher de haute qualité. Le sablage peut donner aux pièces intérieures en plastique une texture de surface de haute qualité, améliorer leur esthétique et renforcer l'adhérence des revêtements ultérieurs. La technologie d'ébavurage à basse température garantit efficacement la précision des pièces et évite les déformations ou les défauts pendant le traitement qui affectent la durée de vie du produit.

- Le verre : Exigences de finition des différentes industries

- Arts décoratifs et industrie de l'ameublement

Dans le domaine des arts décoratifs et de l'ameublement haut de gamme, l'esthétique et la personnalisation du verre sont très importantes. Grâce à la technologie de gravure par sablage, des motifs complexes peuvent être gravés sur la surface du verre pour créer un effet décoratif unique. En même temps, le polissage physique peut donner aux produits en verre un effet miroir élevé, ce qui leur permet de dégager un sentiment de luxe et une atmosphère artistique dans la décoration d'intérieur.

Mur-rideau en verre architectural gravé

- Industrie automobile

Les exigences en matière de verre dans l'industrie automobile sont principalement axées sur la sécurité et les performances optiques. Les pare-brise et les fenêtres doivent présenter une résistance élevée aux chocs et aux rayures, et ces propriétés doivent donc être améliorées par le polissage physique et le traitement chimique. Parallèlement, la transparence et la cohérence optique du verre doivent être garanties au cours du processus de finition afin d'assurer la clarté de la vision du conducteur et la sécurité de la conduite. En outre, dans la décoration et la conception fonctionnelle du verre automobile, la gravure par sablage est également largement utilisée pour le traitement personnalisé des logos de marque ou des dessins personnalisés.

- Industrie de la construction

Dans les bâtiments modernes, les murs-rideaux et les fenêtres en verre sont largement utilisés. Les exigences en matière de traitement de surface des matériaux en verre ne sont pas seulement d'ordre esthétique, mais aussi d'ordre fonctionnel. Le verre architectural doit généralement être sablé, gravé ou poli chimiquement pour améliorer sa résistance aux rayures, aux UV et aux chocs afin de garantir sa durée de vie dans divers environnements. Dans le même temps, la transparence et la finition du verre doivent également être cohérentes pour que l'effet d'éclairage et les effets visuels du bâtiment ne soient pas affectés.

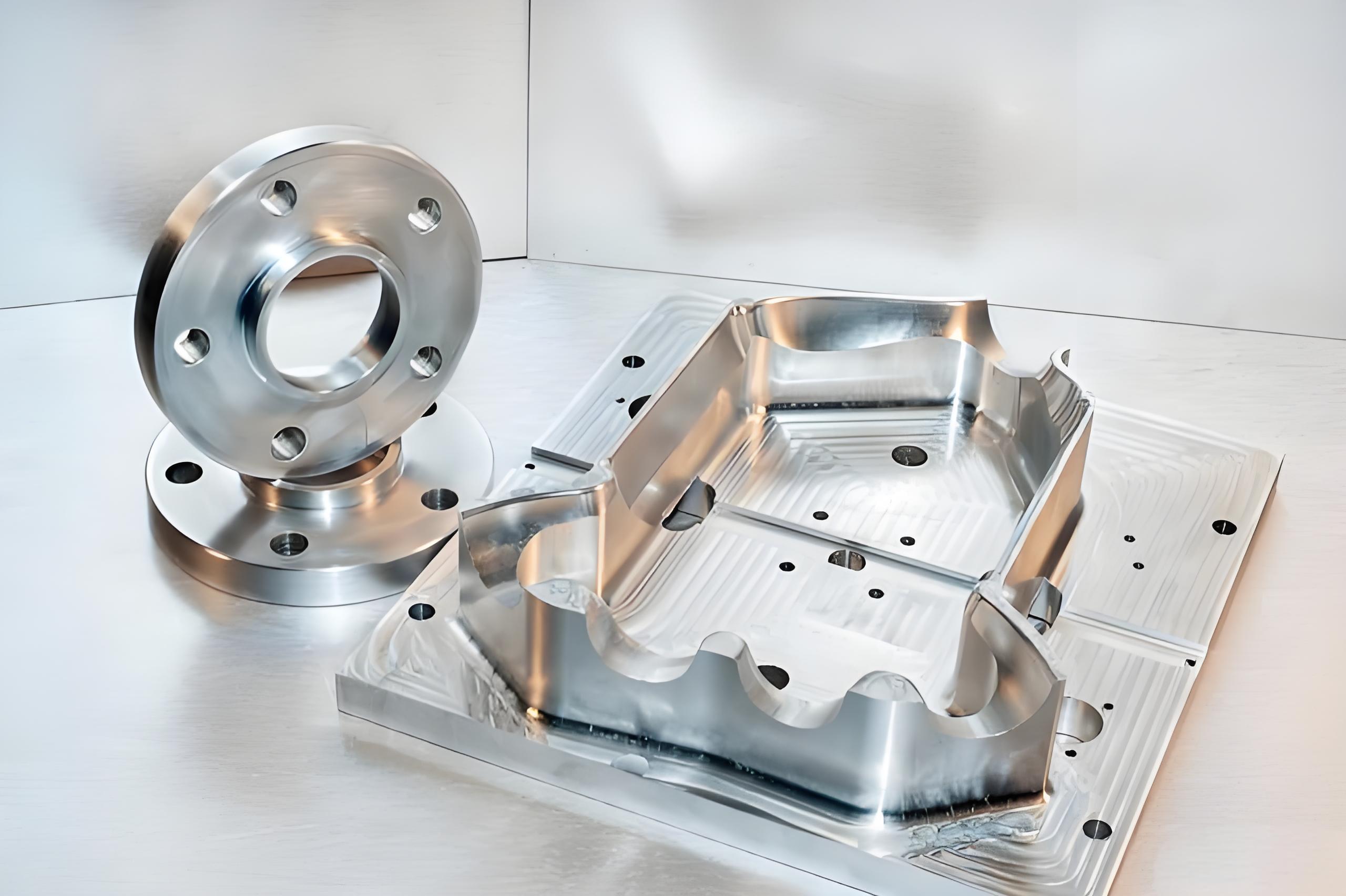

Méthodes de finition de surface des métaux

Caractéristiques de la surface du métal et exigences en matière de traitement

La finition des surfaces métalliques nécessite généralement l'élimination des oxydes, un traitement anticorrosion et une amélioration de la finition. Les matériaux métalliques courants sont l'acier, l'aluminium, le cuivre et l'acier inoxydable. Pour les différents métaux, il est particulièrement important de choisir la bonne méthode de traitement.

Méthodes de finition courantes

- Polissage mécanique : Améliorer le lissage de la surface par des moyens mécaniques, convient à la plupart des métaux. Le polissage mécanique permet d'éliminer efficacement les défauts de surface et d'améliorer l'aspect du produit.

- Sablage : Le sablage à haute pression permet de nettoyer la surface et d'éliminer la rouille, la couche d'oxyde ou les bavures. Le processus de sablage peut être sélectionné en fonction de différents matériaux de sable, tels que les billes de céramique, les billes de verre, l'oxyde d'aluminium, etc. pour obtenir le meilleur effet.

- Placage électrolytique : Former une couche protectrice sur la surface du métal par des moyens chimiques ou électrochimiques pour prévenir la corrosion. La galvanoplastie peut non seulement améliorer la brillance de la surface du métal, mais aussi renforcer sa résistance à la corrosion.

- Anodisation : Particulièrement adaptée à l'aluminium, elle améliore la résistance à l'usure et à la corrosion en formant un film d'oxyde sur la surface. Après l'anodisation, le film d'oxyde formé sur la surface de l'aluminium n'est pas seulement beau, il empêche aussi efficacement toute oxydation ultérieure.

Scénarios d'application

- Industrie automobile : Le traitement anticorrosion et le polissage de l'acier de la carrosserie garantissent une surface lisse, belle et durable. La finition de la surface de la voiture améliore non seulement la qualité de l'apparence, mais aussi la durée de vie.

- Industrie de la construction : Traitement antirouille des éléments de la structure en acier des murs extérieurs des bâtiments pour prolonger leur durée de vie. L'application de la technologie de finition rend les matériaux de construction plus durables.

- Aérospatiale : Traitement léger et à haute résistance de l'alliage d'aluminium pour le fuselage des avions, combiné à un traitement anti-oxydation. Pour les produits aérospatiaux, la finition de surface est essentielle pour garantir la sécurité et les performances de la structure.

Fuselage d'avion traité contre l'oxydation

Méthodes de finition de surface pour les matières plastiques

Caractéristiques de la surface du plastique et exigences en matière de traitement

Les matières plastiques courantes sont l'ABS, le nylon, le polypropylène et le polyéthylène. La surface du plastique est relativement souple et sensible aux dommages mécaniques ou à l'érosion chimique. Il convient donc d'éviter les températures élevées ou les frottements excessifs.

Méthodes de finition courantes

- Ébavurage à basse température: Utiliser un environnement à basse température pour durcir les plastiques, éliminer les bavures et assurer la précision des pièces. Il est souvent utilisé pour les pièces moulées par injection. L'ébavurage à basse température permet d'éviter efficacement la déformation du matériau sous l'effet de la chaleur.

- Sablage : Le sablage doux peut être utilisé pour rendre la surface des plastiques rugueuse afin d'améliorer le revêtement ou le collage ultérieur. En choisissant des matériaux de sablage appropriés, l'adhérence de la surface du plastique peut être optimisée.

- Traitement chimique : L'utilisation de solvants chimiques pour traiter la surface permet d'améliorer l'adhérence des plastiques. Il est courant dans les pièces en plastique qui doivent être pulvérisées ou plaquées. Le traitement chimique peut améliorer efficacement les propriétés de la surface, mais la quantité d'agents chimiques utilisée doit être soigneusement contrôlée.

Scénarios d'application

- Coquilles de produits électroniques : comme le traitement des coques de téléphones mobiles et d'ordinateurs portables, en recherchant une grande brillance et une sensation de confort. L'application de la technologie de finition de surface rend la coque des produits électroniques belle et durable.

- Dispositifs médicaux : La finition des instruments chirurgicaux et des coquilles doit être lisse et impeccable, stérile et facile à nettoyer. Pour les dispositifs médicaux, des normes strictes en matière de finition de surface sont essentielles pour garantir la sécurité et l'hygiène.

- Pièces intérieures d'automobiles : Il s'agit notamment des poignées de porte et des tableaux de bord, qui doivent être résistants à l'usure et durables tout en conservant leur beauté. La finition des intérieurs automobiles améliore non seulement l'expérience de conduite, mais aussi la compétitivité des produits sur le marché.

Coque de produit électronique

Méthodes de finition de la surface du verre

Caractéristiques de la surface du verre et exigences en matière de traitement

Les types de verre les plus courants sont le verre plat ordinaire, le verre trempé et le verre à faible teneur en fer. Le verre a une dureté élevée mais une grande fragilité. Sa nature fragile exige que l'intégrité et la douceur de la surface soient assurées lors de la finition, tout en évitant les fissures et les rayures.

Méthodes de finition courantes

- Sablage et gravure: utilisé pour le traitement de motifs ou de logos personnalisés, largement utilisé dans la décoration architecturale, le traitement des œuvres d'art, etc. Le sablage et la gravure permettent d'obtenir des motifs délicats et de rehausser la valeur artistique des produits en verre.

- Polissage chimique : Les solvants chimiques sont utilisés pour éliminer les défauts de surface, améliorer la transparence et le lissage de la surface, et sont couramment utilisés dans le verre optique. Le polissage chimique est un moyen efficace d'améliorer la qualité du verre optique.

- Polissage physique : Des moyens mécaniques sont utilisés pour polir finement la surface du verre afin d'obtenir un effet miroir. Le polissage physique est largement utilisé dans les produits en verre haut de gamme pour garantir les performances optiques du produit.

Scénarios d'application

- Verre architectural : Les fenêtres et les cloisons en verre, par exemple, nécessitent souvent un traitement de surface résistant aux rayures et préservant la transparence. La finition du verre architectural a une incidence directe sur la beauté et les performances du bâtiment.

- Verre automobile : Les pare-brise et les vitres doivent résister aux chocs et aux rayures pour garantir la sécurité de la conduite. La finition du verre automobile garantit la sécurité de la conduite et le confort des passagers.

- Verre d'art décoratif : Dans la décoration intérieure ou architecturale, la gravure sur verre est utilisée pour obtenir des effets décoratifs personnalisés. Le verre d'art ainsi obtenu ne met pas seulement en valeur le caractère unique de la conception, mais ajoute également une atmosphère romantique à l'espace.

Verre de séparation

Sélection des matériaux pour la finition de surface

Différents matériaux de sablage conviennent à différents substrats et exigences de traitement. Voici quatre matériaux de sablage courants : les billes de céramique, les billes de verre, l'oxyde d'aluminium et les abrasifs plastiques.

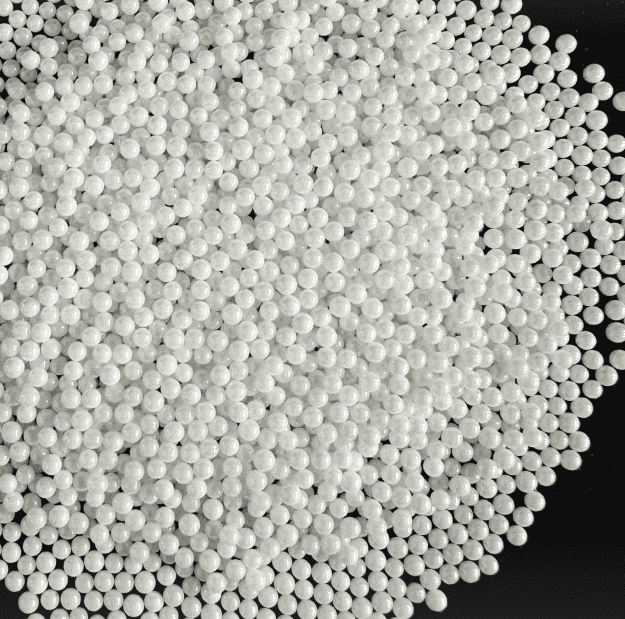

- Perles en céramique

Les billes de céramique sont un moyen de sablage très performant, généralement fabriqué à partir de bauxite frittée à haute température. Elles sont dures et résistantes à l'usure et conviennent pour l'ébavurage, le polissage et le nettoyage des surfaces métalliques.

Le principal avantage est que la taille uniforme des particules permet d'améliorer efficacement la douceur et la brillance de la surface. En outre, les billes de céramique ont une longue durée de vie, ce qui réduit le coût des remplacements fréquents.

Les billes de céramique conviennent aux industries telles que l'aérospatiale, la construction automobile et le traitement mécanique qui ont des exigences particulièrement strictes en matière de traitement de surface.

- Perles de verre

Les billes de verre sont un matériau de sablage relativement doux, principalement fabriqué à partir de verre recyclé après broyage. Ses caractéristiques le rendent excellent pour le polissage et le lissage des surfaces, et il convient au traitement fin des surfaces en métal, en plastique et en verre.

L'avantage des billes de verre est qu'elles peuvent éliminer efficacement les salissures de surface et les couches d'oxyde tout en conservant la finition de la surface. L'utilisation de billes de verre permet d'améliorer considérablement l'aspect et la qualité du produit, en particulier dans le traitement des boîtiers de produits électroniques et du verre décoratif. En outre, les billes de verre endommagent moins le substrat pendant le sablage, ce qui convient au traitement des matériaux délicats et sensibles.

- Oxyde d'aluminium

L'oxyde d'aluminium est un matériau de sablage à haute dureté qui est généralement utilisé pour le traitement de surfaces plus rugueuses. Ses excellentes performances de coupe en font un choix idéal pour éliminer la rouille, les oxydes et d'autres défauts de surface.

L'oxyde d'aluminium est largement utilisé dans le traitement des métaux, la réparation automobile et la construction. Grâce à sa forte résistance à l'usure et à sa longue durée de vie, l'oxyde d'aluminium permet de réduire les coûts d'exploitation à long terme.

- Abrasif plastique

Milieu plastique - sable de nylon

L'abrasif plastique est un matériau de sablage relativement nouveau. Il est économique, léger, non toxique et n'endommage que très peu le substrat pendant le processus de sablage. Il est particulièrement utilisé dans le traitement des dispositifs médicaux, des produits électroniques et des accessoires automobiles, car il permet de garantir la précision et la beauté du produit fini.

L'abrasif plastique convient au traitement de surface de matériaux tels que les plastiques, les alliages d'aluminium et l'acier inoxydable. Il permet d'éliminer efficacement les bavures et les impuretés de surface tout en conservant les caractéristiques d'origine du matériau.

Comme indiqué ci-dessus, la finition de surface joue un rôle essentiel dans la fabrication moderne. Qu'il s'agisse de métal, de plastique ou de verre, les matériaux peuvent être améliorés grâce à ce processus. Son apparence et sa fonctionnalité. Avec l'aide de médias de sablage tels que l'oxyde d'aluminium et le sable céramique, il est possible non seulement de réaliser un traitement de surface précis, mais aussi d'obtenir des effets significatifs en matière d'élimination de la rouille, de décalaminage et d'enlèvement des revêtements. À l'avenir, avec les progrès continus de la technologie du traitement de surface et la demande diversifiée de matériaux, la sélection et l'application des produits de sablage deviendront plus sophistiquées et plus étendues, ce qui favorisera l'innovation et le développement de diverses industries.

Filtres