Qu'est-ce qu'un détartrage ?

16 octobre 2024

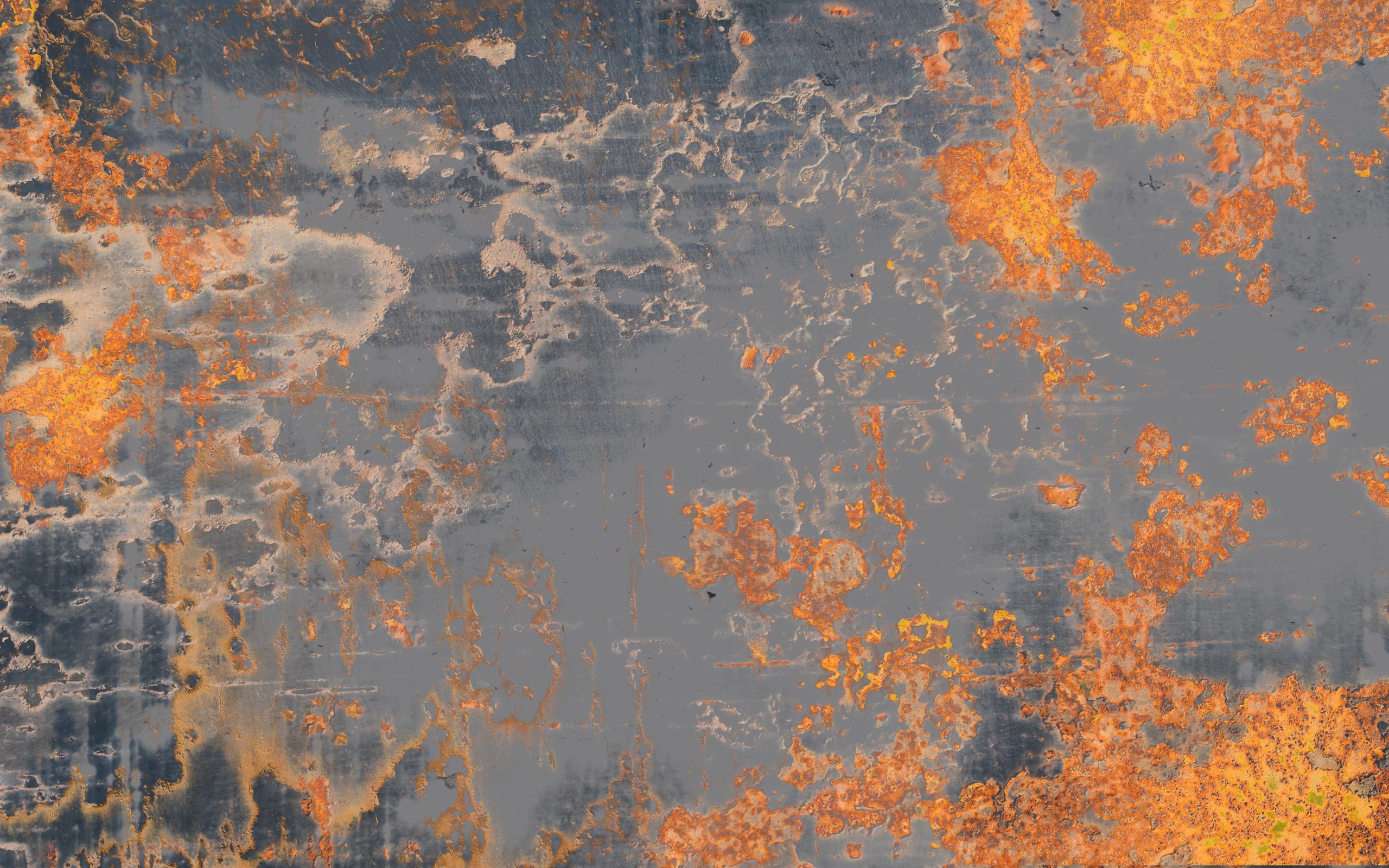

Dans le domaine du traitement des métaux, le processus de décalaminage est une étape importante pour garantir la qualité des matériaux. La calamine est un oxyde formé par le métal à haute température ou dans un environnement humide, qui adhère souvent à la surface du métal et affecte les processus de traitement et de revêtement ultérieurs. Dans l'industrie sidérurgique en particulier, la calamine réduit non seulement la résistance et la ténacité du métal, mais peut également avoir des effets néfastes sur le processus de traitement ultérieur, tels qu'une mauvaise adhérence du revêtement et une diminution de la qualité du soudage. Il est donc essentiel de bien comprendre la formation de la calamine et son processus d'élimination.

Formation de l'échelle

Le tartre se forme généralement lorsque le métal est exposé à des températures élevées, à l'oxygène et à l'humidité. Lorsque la surface du métal entre en contact avec l'oxygène de l'air, en particulier à l'état fondu, une réaction d'oxydation se produit à la surface du métal. Avec le temps, ces oxydes s'accumulent pour former une coquille dure appelée écaille. Plus précisément, dans le processus de fabrication de l'acier, la calamine se compose principalement d'oxyde de fer, d'oxyde de manganèse et d'autres composants. Les raisons de sa formation sont les suivantes

- Chauffage à haute température : Pendant le traitement thermique ou le soudage, la température du métal augmente et la réaction d'oxydation de la surface s'intensifie.

- Environnement humide : La surface du métal est exposée à l'air humide pendant une longue période, ce qui fait que l'humidité se combine à l'oxygène et accélère l'oxydation.

- Stockage inadéquat : L'absence de protection adéquate pendant le stockage des matériaux métalliques peut entraîner une oxydation de la surface.

Les dépôts d'oxyde n'affectent pas seulement la finition de la surface métallique, mais peuvent également entraîner des défauts dans les processus ultérieurs. Par exemple, pendant le soudage, une couche d'oxyde peut entraîner une résistance insuffisante de la soudure ; et pendant le processus de revêtement, la présence d'une couche d'oxyde empêchera le revêtement d'adhérer correctement, ce qui affectera l'effet anticorrosion.

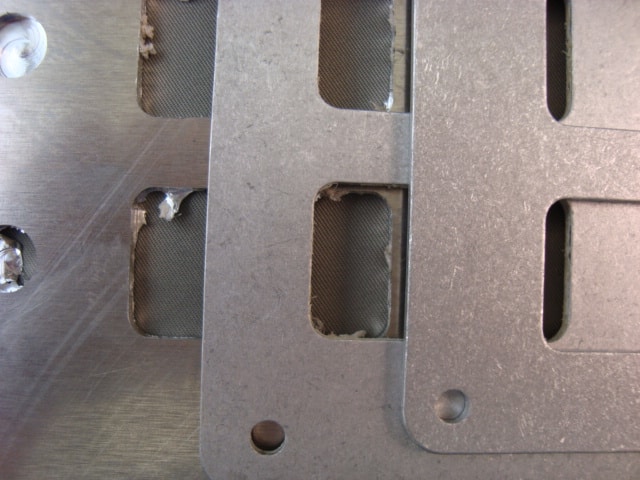

Comparaison des réparations des voitures oxydées

Processus de détartrage

Le processus d'élimination du tartre oxydé comprend principalement l'élimination mécanique, l'élimination chimique et l'élimination par sablage. Chaque méthode présente des avantages uniques et des scénarios applicables, qui seront présentés en détail ci-dessous.

Retrait mécanique

- Aperçu de la méthode

L'enlèvement mécanique consiste à enlever physiquement la calamine à l'aide d'équipements manuels ou mécaniques tels que des meules et des grattoirs. Cette méthode convient aux petites pièces ou à l'élimination locale.

- Avantages

- Haute précision : Il peut éliminer avec précision les écailles d'oxyde sans endommager le substrat, ce qui convient aux pièces à usiner présentant des exigences élevées en matière d'état de surface.

- Fonctionnement facile : L'équipement pour l'enlèvement mécanique est relativement simple, facile à utiliser et adapté à diverses situations de travail.

- Scénarios applicables

- Petites pièces : Les petites pièces métalliques telles que les moules et les outils doivent être traitées finement pour garantir l'effet du traitement ultérieur.

- Réparation locale : L'élimination mécanique permet de réaliser efficacement un traitement ciblé pour l'élimination locale des oxydes sur les grands équipements.

Élimination chimique

- Aperçu de la méthode

L'élimination chimique utilise des solutions acides (telles que l'acide chlorhydrique, l'acide sulfurique, etc.) pour dissoudre l'oxyde. Les méthodes d'élimination chimique conviennent aux pièces de grande taille et peuvent éliminer efficacement les couches d'oxyde difficiles à nettoyer mécaniquement.

- Avantages

- Effet de suppression significatif : Les agents chimiques peuvent éliminer rapidement et complètement les couches d'oxyde, en particulier les couches d'oxyde épaisses.

- Large champ d'application : Convient aux pièces de différentes formes complexes, non limitées par le contact physique.

- Scénarios applicables

- Grandes pièces structurelles : Pour les grandes pièces métalliques telles que les ponts, les navires et les structures en acier, l'enlèvement chimique peut nettoyer efficacement l'oxyde sur leurs surfaces.

- Pièces de forme complexe : Pour les pièces métalliques présentant des formes irrégulières ou des détails complexes, l'enlèvement chimique permet d'assurer un nettoyage en profondeur.

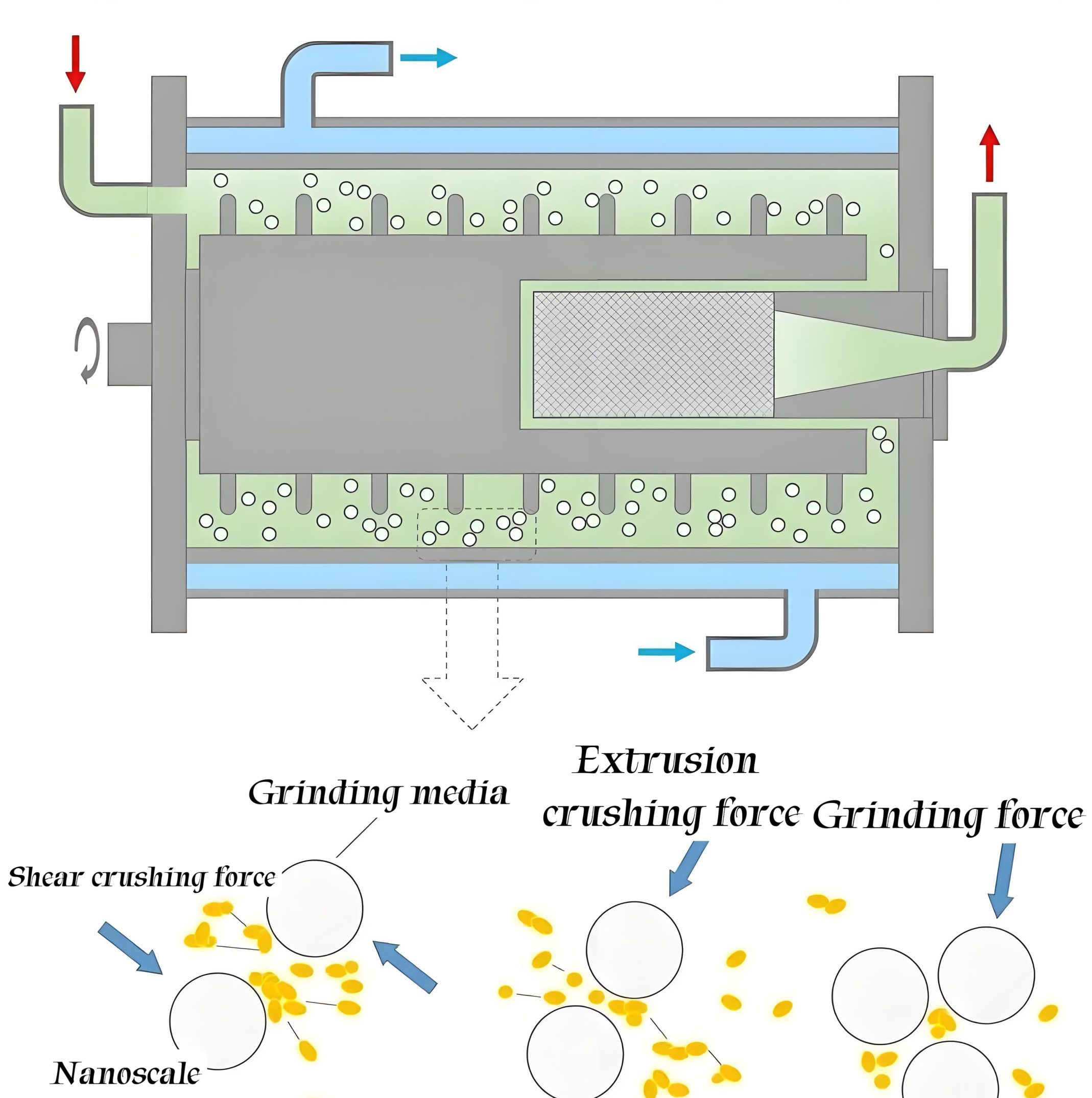

Enlèvement par sablage

- Aperçu de la méthode

Le sablage élimine les oxydes en pulvérisant des matériaux granuleux (tels que l'oxyde d'aluminium, le sable, etc.) sous l'effet d'une force d'impact physique. Cette méthode permet d'éliminer rapidement de grandes surfaces d'oxyde et a un large éventail d'applications.

- Avantages

- Efficacité et rapidité élevées : Le sablage peut traiter un grand nombre de pièces en peu de temps, avec une grande efficacité et convient à la production industrielle.

- Forte capacité de réglage : En fonction du matériau et des exigences de la pièce, il est possible de sélectionner différents supports de sablage et différentes pressions de pulvérisation afin d'obtenir un traitement personnalisé.

- Scénarios applicables

- Fabrication d'acier : Dans l'industrie de transformation de l'acier, le sablage est souvent utilisé pour éliminer la rouille et les couches d'oxyde afin de préparer la peinture ou le soudage ultérieurs.

- Industrie automobile et aéronautique : Sablage de carrosseries d'automobiles, de pièces d'aviation, etc. pour assurer leur finition de surface et améliorer la qualité du produit.

- Industrie pétrolière et gazière : Utilisé pour le traitement de surface des oléoducs et gazoducs et des équipements afin d'éliminer les oxydes et les impuretés, de prévenir la corrosion des équipements et de prolonger leur durée de vie.

Après avoir examiné en détail les trois processus d'enlèvement mécanique, d'enlèvement chimique et d'enlèvement par sablage, nous pouvons constater que chaque méthode a ses avantages, mais dans la fabrication industrielle moderne, le processus qui peut répondre simultanément aux exigences d'efficacité, d'adaptabilité et de qualité de surface dans la production à grande échelle est sans aucun doute le sablage. Les principales raisons sont les suivantes :

- Efficacité et rapidité élevées : L'enlèvement par sablage permet de traiter de grandes surfaces de pièces en peu de temps, ce qui améliore considérablement l'efficacité de la production. Ceci est particulièrement important pour les industries modernes qui recherchent la rapidité et l'efficacité de la production.

- Forte capacité d'adaptation : L'équipement de sablage peut être réglé en fonction des différents matériaux de la pièce et de l'épaisseur de la couche d'oxyde afin de répondre à divers besoins de production. Cette flexibilité lui permet de s'adapter à une grande variété d'applications industrielles, notamment la sidérurgie, l'automobile et l'aviation.

- Qualité de la surface : Le sablage permet non seulement d'éliminer efficacement les écailles d'oxyde, mais aussi d'améliorer l'état de surface des pièces, créant ainsi une bonne base pour le revêtement et le traitement ultérieurs.

Démonstration de sablage

Équipement et matériel pour le détartrage

Lors du processus de décalaminage, il est essentiel de choisir le bon équipement de sablage. Voici trois équipements de sablage couramment utilisés, à savoir la sableuse à haute pression, la sableuse à pression et la sableuse à turbine, chacun ayant des avantages et des inconvénients différents et des scénarios d'application différents.

- Machine de sablage à haute pression

Une sableuse à haute pression utilise de l'air à haute pression pour accélérer et pulvériser le produit de sablage sur la surface de la pièce, ce qui convient aux situations nécessitant une force d'impact de haute intensité. Largement utilisée dans la production industrielle à grande échelle et le traitement de pièces lourdes.

Avantages :

- Haute efficacité : Il permet d'éliminer rapidement les couches d'oxyde épaisses et la saleté et d'améliorer l'efficacité du travail.

- Large éventail d'applications : Il peut être utilisé pour le traitement de surface de divers matériaux et convient à différentes exigences de traitement.

Inconvénients :

- Coût élevé de l'équipement : Par rapport à d'autres types d'équipements de sablage, l'investissement dans les machines de sablage à haute pression est relativement important.

- Exigences élevées en matière d'entretien : L'entretien et la gestion des systèmes à haute pression sont relativement complexes et nécessitent une intervention professionnelle.

- Machine de sablage à pression

La sableuse à pression contrôle l'intensité et l'effet du sablage en ajustant la pression et le débit de l'agent, ce qui convient aux besoins de nettoyage d'intensité moyenne. Convient pour les petites pièces et le traitement de surface.

Avantages :

- Coût relativement faible : Par rapport aux machines de sablage à haute pression, les machines de sablage à pression ont des coûts d'achat et d'entretien moins élevés et conviennent aux petites et moyennes entreprises.

- Fonctionnement facile : Le fonctionnement de l'équipement est relativement simple et facile à utiliser.

Inconvénients :

- Effet de retrait limité : Dans le cas d'écailles d'oxyde et de saletés épaisses, l'effet de nettoyage peut ne pas être aussi bon que celui des machines de sablage à haute pression.

- Ne convient pas pour le traitement de grandes surfaces : Convient aux opérations à petite échelle ou aux opérations fines, mais ne convient pas à la production industrielle à grande échelle.

- Machine de sablage de turbines

La sableuse à turbine utilise des pales de turbine tournant à grande vitesse pour accélérer le produit de sablage et former un jet puissant, adapté au traitement de surface. Elle est principalement utilisée dans les processus de traitement de surface avec des exigences élevées.

Avantages :

- Bonne uniformité : Le produit de sablage est pulvérisé uniformément, ce qui permet d'obtenir de meilleurs effets de traitement de surface.

- Rendement élevé et faible consommation d'énergie : Par rapport à d'autres équipements, les machines de sablage à turbine consomment moins d'énergie.

Inconvénients :

- Investissement initial élevé : Le coût d'achat est relativement élevé, ce qui convient aux entreprises disposant d'un budget suffisant.

- Exigences techniques élevées : Le fonctionnement et l'entretien nécessitent une certaine assistance technique.

Lors du choix de l'équipement de sablage approprié, des facteurs tels que les caractéristiques de la pièce, l'épaisseur de la couche d'oxyde et le budget doivent être pris en compte. La compréhension des caractéristiques et des scénarios applicables aux différents types d'équipement de sablage peut aider votre entreprise à obtenir les meilleurs résultats dans le processus d'élimination de la calamine. Bien entendu, dans le processus d'élimination de la calamine, il est également essentiel de choisir le bon matériel de sablage. Voici quatre supports de sablage couramment utilisés. J'expliquerai en détail leurs avantages et inconvénients respectifs, ainsi que les scénarios applicables. En fonction des besoins et du budget de pièces spécifiques, vous pouvez choisir le matériau le plus approprié pour obtenir le meilleur effet d'enlèvement.

- Grains d'acier

Avantages :

- Dureté élevée : La grenaille d'acier a une dureté élevée et peut éliminer efficacement les écailles d'oxyde et les saletés tenaces.

- Économique : Par rapport à d'autres médias de sablage, la grenaille d'acier est moins coûteuse et convient aux applications sur de grandes surfaces.

Inconvénients :

- Facile à rouiller : La grenaille d'acier s'oxyde facilement à l'usage et peut laisser de la rouille à la surface.

- Génération de poussière : Le processus de dynamitage peut générer davantage de poussière, et les mesures de ventilation et de sécurité doivent être renforcées.

Scénarios applicables :

La grenaille d'acier est souvent utilisée pour le traitement de surface de la fabrication industrielle et de la machinerie lourde, en particulier pour éliminer les dépôts d'oxyde et les résidus de soudure à la surface des grandes pièces.

Boule d'acier

- Corindon brun

Avantages :

- Forte résistance à l'usure : La dureté et la résistance à l'usure du corindon brun en font un excellent éliminateur d'oxydes.

- Pas de pollution : Ses propriétés chimiques sont stables et ne polluent pas la surface de la pièce.

Inconvénients :

- Coût plus élevé : Comparé à la grenaille d'acier, le corindon brun a un prix plus élevé et peut ne pas convenir aux projets dont le budget est limité.

- Grande fragilité : En cours d'utilisation, il peut se briser et générer de la poussière.

Scénarios d'application : Le corindon brun convient au traitement et au nettoyage de surfaces fines, notamment pour répondre aux exigences de qualité élevée des surfaces dans les secteurs de l'aérospatiale et de l'automobile.

- Grenaille d'acier

Avantages :

- Surface lisse : La grenaille d'acier peut former une surface lisse sans endommager le substrat pendant le processus de pulvérisation.

- Longue durée de vie : En raison de sa résistance à l'usure, la grenaille d'acier peut être réutilisée plusieurs fois et est économique.

Inconvénients :

- Effet de nettoyage limité : Dans le cas d'une couche d'oxyde épaisse, l'effet nettoyant de la grenaille d'acier peut ne pas être aussi bon que celui de la grenaille d'acier et du corindon brun.

- Plus lourd : Comparée à d'autres médias, la grenaille d'acier est plus lourde et nécessite plus d'énergie lors de la pulvérisation.

Scénarios applicables : La grenaille d'acier est principalement utilisée pour le polissage et le renforcement des surfaces. Elle est largement utilisée dans le traitement de surface des automobiles, de la fabrication de machines et des produits métalliques.

Avantages :

- Excellent effet de nettoyage : L'oxyde d'aluminium a une dureté élevée et peut éliminer efficacement les dépôts d'oxyde sans trop endommager le substrat.

- Protection de l'environnement : Ses caractéristiques non toxiques et inoffensives lui confèrent un avantage en matière de protection de l'environnement.

Inconvénients :

- Coût élevé : L'oxyde d'aluminium est relativement coûteux par rapport aux autres produits de sablage et ne convient pas aux projets à grande échelle et à petit budget.

- Ne convient pas pour les couches d'oxyde lourdes : L'oxyde d'aluminium peut nécessiter un temps de traitement plus long lorsqu'il s'agit de couches d'oxyde épaisses.

Scénarios applicables :

L'oxyde d'aluminium convient aux industries ayant des exigences élevées en matière de finition de surface, telles que le traitement de surface des appareils électroniques et des machines de précision.

Cas d'application dans l'industrie

L'élimination du tartre est largement utilisée dans diverses industries. Voici quelques études de cas spécifiques :

Fabrication d'acier

Dans l'industrie sidérurgique, une couche d'oxyde se forme généralement lors du traitement thermique et du soudage de l'acier. Le sablage ou le nettoyage chimique peuvent éliminer efficacement la couche d'oxyde et améliorer la qualité des traitements ultérieurs (tels que le revêtement et le soudage). Les fabricants d'acier ont réussi à réduire le taux de perte des revêtements ultérieurs et à améliorer la qualité de la surface et la durabilité des produits en utilisant de l'oxyde d'aluminium.

Aérospatiale

Dans le domaine de l'aérospatiale, l'élimination des couches d'oxyde est essentielle pour garantir les performances des composants. Les pièces en alliage à haute température sont sujettes à la formation de couches d'oxyde pendant la fabrication et le soudage. L'utilisation d'un nettoyeur à ultrasons pour les éliminer permet de maintenir la précision géométrique et l'état de surface des composants, ce qui est essentiel pour améliorer la fiabilité des composants aéronautiques.

Industrie du pétrole et du gaz

Dans l'industrie du pétrole et du gaz, les surfaces des équipements sont souvent contaminées par des oxydes et des dépôts, en particulier dans les environnements à haute température et à haute pression. Par exemple, les équipements clés tels que les trépans et les vannes forment une couche d'oxyde au cours de leur fonctionnement. L'utilisation d'une sableuse pour les traiter permet de prolonger efficacement la durée de vie de l'équipement et d'améliorer son efficacité.

Meilleures pratiques pour le détartrage

Pour garantir l'efficacité et la sécurité du travail, vous pouvez prêter attention aux conseils d'utilisation suivants pendant le processus d'élimination du tartre :

Normaliser le processus opérationnel

Veiller à ce que le processus d'exploitation soit normalisé, y compris le prétraitement, le traitement principal et le post-traitement. Les opérateurs doivent connaître les exigences de chaque maillon pour garantir l'intégrité de l'élimination du tartre.

Précautions de sécurité

- Équipement de protection individuelle : Les opérateurs doivent porter des équipements de protection appropriés tels que des lunettes de protection, des masques, des gants et des bouchons d'oreille afin d'éviter les blessures pendant le fonctionnement.

- Ventilation et évacuation : Lors de l'utilisation d'agents de nettoyage chimiques ou de matériel de sablage, veillez à ce que la zone de travail soit bien ventilée afin de réduire l'accumulation de gaz et de poussières nocifs.

Formation des opérateurs

Renforcer la formation des opérateurs pour s'assurer qu'ils comprennent l'utilisation des équipements, les dangers et les mesures d'intervention en cas d'urgence. Organiser régulièrement des exercices de sécurité pour faire face aux situations d'urgence.

Entretien des équipements

Entretenir et réparer régulièrement l'équipement de détartrage afin d'assurer son fonctionnement normal. Pour les machines de sablage, l'état de la buse, la pression de l'air et l'abrasif doivent être vérifiés régulièrement pour garantir l'uniformité de l'effet d'enlèvement.

Le décalaminage revêt une grande importance dans le processus de traitement des surfaces métalliques, qui est directement lié à la qualité et à l'efficacité de la production du produit. Le choix de méthodes et de matériaux d'enlèvement appropriés peut non seulement améliorer l'effet du traitement de surface, mais aussi réduire les coûts de production et l'impact sur l'environnement. À l'avenir, avec les progrès constants de la technologie, le processus de décalaminage sera plus efficace, plus respectueux de l'environnement et plus intelligent. Les acteurs de l'industrie devraient prêter attention au processus de décalaminage afin de garantir la qualité et la performance des produits métalliques et de répondre aux besoins de l'industrie moderne.

Filtres