Preguntas frecuentes sobre la selección y aplicación de abrasivos

28 de febrero de 2025

La elección del material abrasivo adecuado es crucial para obtener resultados óptimos en el acabado, desbarbado y limpieza de superficies. En esta sección de preguntas frecuentes, respondemos a las preguntas más habituales sobre la selección de los mejores abrasivos para distintas aplicaciones y materiales, garantizando la eficacia y rentabilidad de sus operaciones.

1. ¿Cómo elegir el abrasivo adecuado para cada material?

La selección del material abrasivo adecuado depende del tipo de material que se vaya a procesar:

- Metales (aluminio, acero inoxidable, titanio, etc.) - Los medios cerámicos o las perlas de vidrio son ideales para conseguir acabados lisos sin dañar la superficie.

- Plásticos y compuestos - Se prefieren los medios plásticos para evitar la eliminación excesiva de material y mantener la integridad de la superficie.

- Materiales duros (acero templado, carburo, etc.) - El carburo de silicio o el óxido de aluminio proporcionan una acción de corte agresiva.

- Metales blandos (latón, cobre, zinc, etc.) - Las cáscaras de nuez o los medios de mazorca de maíz limpian y pulen suavemente sin causar deformaciones.

2. ¿Cuáles son las principales diferencias entre los soportes cerámicos y plásticos?

- Medios cerámicos: Muy duraderas, adecuadas para el desbarbado agresivo y la eliminación de material pesado.

- Soportes de plástico: Menos agresivo, ideal para metales blandos y superficies delicadas.

- Elegir entre ellas: Utilice medios cerámicos para cortes de alta densidad y medios plásticos para piezas de precisión y ligeras.

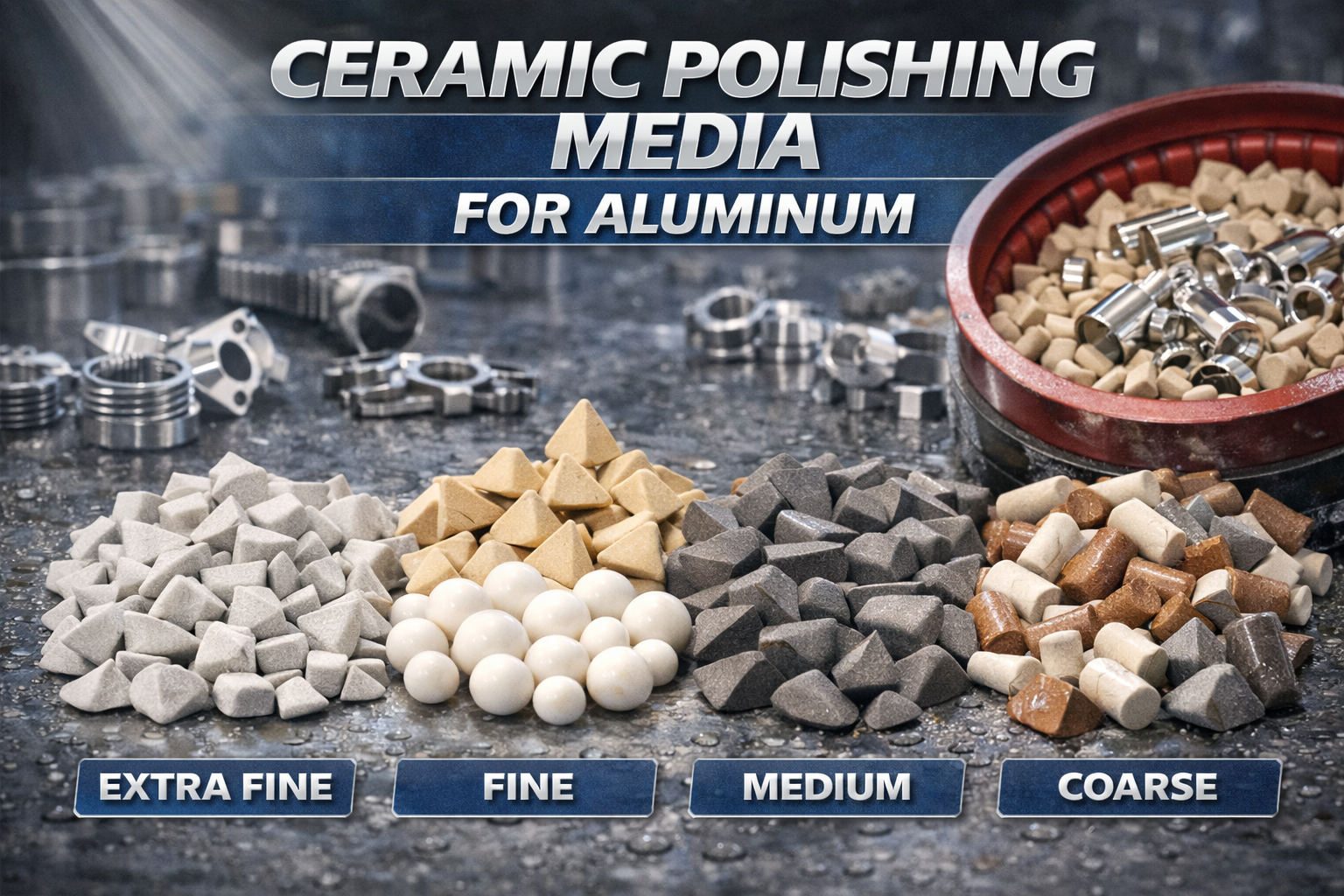

3. ¿Cómo afecta el tamaño de grano al acabado superficial?

- Grano fino: Produce una superficie lisa y pulida, ideal para el acabado y el desbarbado ligero.

- Grano medio: Equilibra la eliminación de material con el refinamiento de la superficie.

- Grano grueso: Proporciona una rápida eliminación del material, pero puede dejar una superficie más rugosa.

4. ¿Qué medios abrasivos son mejores para eliminar óxido y pintura?

- Óxido de aluminio: Suficientemente agresivo para eliminar óxido y revestimientos sin pérdida excesiva de material.

- Cuentas de vidrio: Adecuado para la eliminación ligera de pintura y óxido manteniendo la integridad del metal base.

- Carburo de silicio: Muy eficaz para revestimientos resistentes y corrosión.

Consideraciones adicionales:

- Para uso industrial a gran escala: A menudo se prefiere la granalla de acero por su gran durabilidad y reutilización.

- Para restauración de automóviles: El chorro de sosa es una opción excelente para decapar pintura delicada sin deformar las superficies metálicas.

- Para aplicaciones marinas: El granate se utiliza a menudo por su capacidad para eliminar revestimientos minimizando el impacto ambiental.

5. ¿Pueden reutilizarse los abrasivos?

Sí, muchos tipos de medios abrasivos pueden reutilizarse, dependiendo de su durabilidad:

- Medios cerámicos y de acero: Duradero y reutilizable varias veces.

- Cuentas de vidrio: Puede reutilizarse varias veces antes de perder eficacia.

- Medios orgánicos (cáscaras de nuez, mazorca de maíz): Suelen ser de un solo uso, ya que se rompen al recibir un impacto.

Factores que afectan a la reutilización:

- Dureza del medio: Los materiales más duros, como la cerámica y el acero, duran más y conservan su eficacia de corte.

- Condiciones de funcionamiento: Los ajustes de presión adecuados y las técnicas de separación de medios mejoran la reutilización.

- Niveles de contaminación: La contaminación excesiva (por ejemplo, óxido, aceite, revestimientos) puede acortar la vida útil de los medios, por lo que la filtración y la limpieza son esenciales.

Consejos para prolongar la vida de los medios:

- Tamice regularmente los residuos y el polvo para mantener el rendimiento.

- Utilice presiones de chorreado adecuadas para evitar una rotura excesiva.

- Almacene los soportes en un entorno seco y controlado para evitar su degradación.

6. ¿Cómo optimizar el rendimiento de los medios abrasivos?

- Utilice los ajustes de presión adecuados para evitar un desgaste excesivo.

- Limpie y separe periódicamente los soportes utilizados para mantener la coherencia.

- Adapte el tipo y el tamaño del soporte a la aplicación específica para obtener los mejores resultados.

7. ¿Qué precauciones de seguridad deben tomarse al utilizar medios abrasivos?

- Utilice equipo de protección individual (EPI) adecuado, como guantes, gafas de seguridad y mascarillas.

- Garantice una ventilación adecuada del espacio de trabajo para reducir la exposición a partículas en suspensión.

- Siga las directrices del fabricante para la manipulación y eliminación de materiales abrasivos.

8. ¿Cómo influyen los factores ambientales en la selección del abrasivo?

- Algunos medios, como la arena de sílice, generan polvo peligroso y pueden requerir una manipulación especial.

- Para operaciones respetuosas con el medio ambiente, se pueden utilizar medios de base acuosa o biodegradables.

- Algunos tipos de granalla, como la granalla de acero, pueden reciclarse para minimizar los residuos.

9. ¿Cuál es el mejor abrasivo para piezas de precisión?

- Cuentas finas de vidrio: Proporcionan acabados lisos y uniformes en componentes delicados.

- Soportes de plástico: Funciona bien con metales blandos y piezas aeroespaciales.

- Micro óxido de aluminio: Se utiliza para detalles intrincados en componentes médicos y electrónicos.

10. ¿Cómo afectan las diferentes técnicas de chorreado al rendimiento de los abrasivos?

- Chorreado húmedo: Reduce el polvo y es más suave con las superficies.

- Chorreado en seco: Ofrece un arranque de material más rápido pero genera más polvo.

- Granallado de ruedas: Se utiliza para aplicaciones pesadas en procesos automatizados.

Seleccionar el material abrasivo adecuado es esencial para conseguir acabados de alta calidad y prolongar la vida útil de su equipo. Si conoce la compatibilidad de los materiales, el tamaño de grano y la reutilización, podrá mejorar la eficacia y la rentabilidad de sus operaciones. Si necesita más ayuda para seleccionar el material abrasivo perfecto, no dude en ponerse en contacto con nuestros expertos.

Filtros