Diferencia entre chorro de arena y granallado

28 de octubre de 2024

Como los dos principales procesos de tratamiento de superficies, el chorreado y el granallado tienen cada uno funciones y áreas de aplicación únicas. Sin embargo, para la mayoría de la gente, la diferencia entre ambos no es intuitiva. Aunque ambos implican el uso de medios para tratar la superficie de la pieza de trabajo, hay diferencias significativas entre los dos en términos de propósito, método de operación y medios aplicables.

El objetivo de este artículo es analizar las principales diferencias entre el chorro de arena y el granallado, explorar en profundidad la aplicabilidad de los distintos medios y demostrar sus efectos reales a través de casos concretos de aplicación industrial. Además, el artículo también se centrará en las tendencias de desarrollo del chorro de arena y el granallado en la vanguardia de la tecnología, con la esperanza de proporcionar a los lectores un marco de comprensión científica y sistemática para ayudar a elegir el método de tratamiento de superficies adecuado en aplicaciones prácticas.

La principal diferencia entre el chorro de arena y el granallado

Aunque el chorro de arena y el granallado son procesos que utilizan medios de chorro de alta velocidad para tratar la superficie de la pieza, sus objetivos principales y escenarios de aplicación son muy diferentes. Esta diferencia se refleja principalmente en la demanda de tratamiento de superficies: el chorro de arena se utiliza principalmente para limpiar, eliminar defectos superficiales y aumentar la rugosidad de la superficie, y se suele emplear en la limpieza y preparación de revestimientos de superficies metálicas y de otros materiales duros; mientras que el shot peening se centra en aumentar la resistencia a la fatiga y la resistencia a la corrosión bajo tensión de las piezas de trabajo mediante el aumento de la tensión de compresión de la superficie, y es especialmente adecuado para piezas metálicas sometidas a grandes esfuerzos y fatiga.

- Los principales objetivos y características del chorro de arena

La principal tarea del chorro de arena es limpiar la superficie de la pieza y proporcionar una buena base de adherencia para los procesos posteriores. El principio básico consiste en utilizar aire comprimido o dispositivos mecánicos para pulverizar medios granulares a gran velocidad sobre la superficie de la pieza y eliminar impurezas superficiales, óxido, capas de pintura vieja, etc. mediante fricción física para obtener una superficie limpia.

En el arenado, los distintos medios y parámetros del proceso determinan el efecto del tratamiento. Por ejemplo, los medios de óxido de aluminio utilizados para el chorreado de superficies metálicas pueden eliminar eficazmente óxidos y contaminantes, mientras que las perlas de vidrio son adecuadas para el pulido ligero y pueden lograr un efecto de superficie más suave. Estas características hacen del chorreado de arena un paso indispensable en campos como la fabricación de metales, la construcción y el mantenimiento de equipos mecánicos, proporcionando un estado superficial ideal para el posterior revestimiento o tratamiento anticorrosión.

Demostración de chorro de arena

Entre las características del chorro de arena se incluyen:

- Limpieza eficaz: eliminar impurezas superficiales como óxido, cascarilla y pintura vieja.

- Ajustar la rugosidad de la superficie: proporcionar diferentes texturas superficiales según los requisitos del proceso para aumentar la adherencia de revestimientos o adhesivos.

- Efecto de superficie controlable: obtener el acabado superficial o la rugosidad requeridos mediante la selección de distintos medios y el control de la presión.

- Objetivos principales y características del shot peening

En comparación con el chorro de arena, el objetivo del granallado se centra más en reforzar la superficie metálica. El principio es impactar la superficie de la pieza con un medio esférico de alta velocidad, producir una deformación plástica pequeña y uniforme y formar una capa de tensión de compresión en la superficie. Esta tensión de compresión puede resistir la propagación de grietas causada por la tensión de tracción, mejorando así la vida a la fatiga y la resistencia a la corrosión de la pieza. Este proceso es especialmente común en piezas metálicas sometidas a grandes esfuerzos, como piezas de transmisión de automóviles, fuselajes de aviones y trenes de aterrizaje.

Los medios utilizados generalmente en el proceso de granallado incluyen medios esféricos de mayor dureza, como granalla de acero y granalla cerámica, para garantizar que no se produzca fragmentación durante el proceso de impacto y formar una distribución estable de la tensión de compresión. En comparación con el efecto de tratamiento superficial del chorro de arena, el granallado se centra más en la mejora de la estructura interna, por lo que se utiliza principalmente en escenarios con elevados requisitos de vida útil a la fatiga y resistencia a las grietas.

Las características del shot peening incluyen:

- Mejorar la vida útil a la fatiga: retrasar la propagación de la grieta causada por el esfuerzo de tracción mediante el esfuerzo de compresión superficial.

- Aumentar la resistencia a la corrosión bajo tensión: tratar la superficie del material con tensión de compresión para mantenerlo estable en un entorno corrosivo.

- Distribución eficaz y uniforme de la tensión de compresión: forma un efecto de refuerzo duradero en las piezas sometidas a cargas y fatigas elevadas.

Diagrama de granallado

Medios para chorro de arena y granallado

Los medios utilizados en el chorreado de arena y el granallado son factores importantes que afectan al efecto del proceso. Aunque los objetivos principales y las áreas de aplicación de ambos son diferentes, la elección del medio adecuado sigue siendo la clave para conseguir el efecto superficial ideal. A continuación se presentan los medios más utilizados en los procesos de chorro de arena y granallado, respectivamente, y se analizan sus características y aplicabilidad.

- Medios de chorro de arena

Los medios de arenado se utilizan principalmente para eliminar óxidos e impurezas superficiales o preparar una base de adherencia ideal para los revestimientos. Dependiendo de la dureza, densidad y forma del material, los medios de chorreado de arena producirán diferentes rugosidades superficiales y efectos de limpieza durante el proceso de pulverización. A continuación se presentan tres tipos principales de medios de chorreado y sus características:

- Partículas de óxido de aluminio: El óxido de aluminio es un medio de arenado extremadamente duro adecuado para el tratamiento de superficies de materiales como metales, vidrio y cerámica. Tiene una gran resistencia al desgaste y es adecuado para múltiples ciclos de chorreado. Los bordes afilados de las partículas de óxido de aluminio pueden elimina eficazmente el óxido, las capas de pintura vieja y otros contaminantes de las superficies metálicasAl mismo tiempo, proporciona una elevada rugosidad superficial, lo que resulta especialmente adecuado para el pretratamiento de revestimientos que requieren una superficie rugosa, como la pintura o la galvanoplastia.

- Cuentas de vidrio: Las microesferas de vidrio son medios de chorreado relativamente suaves que suelen utilizarse en procesos de limpieza o pulido que no dañan la superficie subyacente. Debido a su forma esférica, las microesferas de vidrio no causan un desgaste profundo durante el proceso de chorreado, y son adecuadas para procesamiento de piezas con elevados requisitos de acabado superficial, como instrumentos de precisión y moldes. Al mismo tiempo, las perlas de vidrio también pueden producir un ligero efecto de pulido en las piezas metálicas para mejorar el acabado superficial.

- Granate: El granate es un medio de arenado eficaz y respetuoso con el medio ambiente, cuyo componente principal es el granate mineral natural. La granada y tiene un fuerte poder de trituración y una dureza moderada, por lo que es adecuada para la limpieza de superficies de intensidad media y la preparación de revestimientos. En comparación con otros medios de chorro de arena, la arena de granada tiene menor capacidad de trituración y produce menos polvo, por lo que es adecuada para su uso en escenarios con elevados requisitos de protección medioambientalcomo la reparación de buques o la limpieza de superficies de edificios.

Granate

- Medios de granallado

Los medios utilizados en el proceso de shot peening suelen tener una gran dureza y una estructura de partículas esféricas para garantizar que se pueda generar de forma estable una capa de tensión de compresión uniforme bajo el impacto a alta velocidad. Las granallas utilizadas habitualmente son principalmente granalla de acero, granalla cerámica y granalla de vidrio, que son adecuadas para piezas de diferentes materiales y necesidades de refuerzo de la superficie.

- Disparo de acero: La granalla de acero es un medio común de granallado, utilizado principalmente para el refuerzo superficial del acero u otros metales duros. La alta densidad y tenacidad de la granalla de acero le permiten penetrar en la estructura de la superficie bajo impacto a alta velocidad, producir una capa de tensión de compresión uniforme y profunda, y mejorar eficazmente la vida a fatiga de las piezas metálicas. La granalla de acero es adecuada para el refuerzo superficial de piezas mecánicas, sistemas de transmisión de automóviles y grandes piezas estructuralesy se utiliza ampliamente en las industrias del automóvil y la construcción.

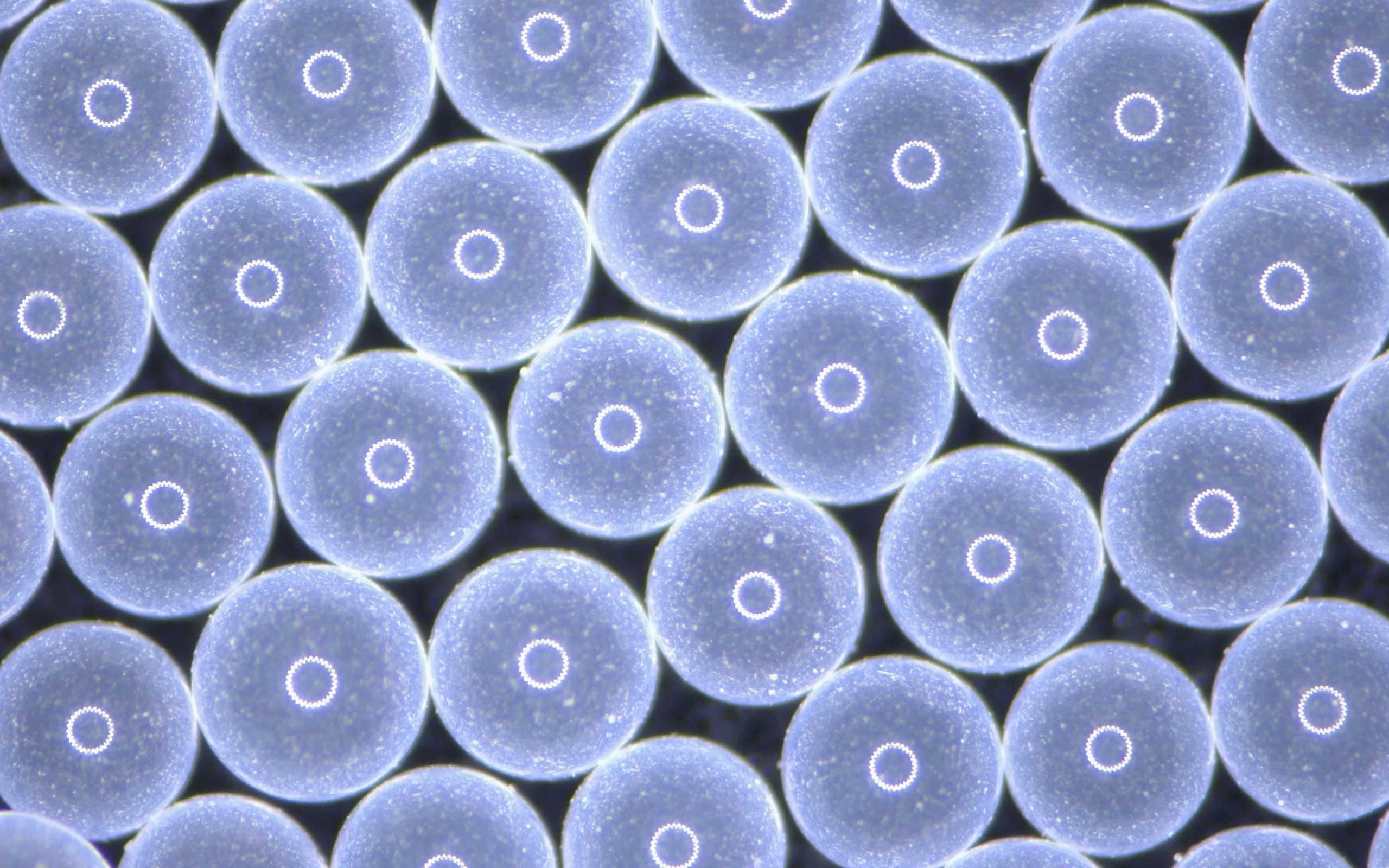

- Tiro cerámico: La granalla cerámica es un medio de granallado no metálico de gran dureza y resistencia al calor. Debido a su buena estabilidad química y a que no reacciona con los metales, la granalla cerámica es adecuada para campos con elevados requisitos de rendimiento de los materiales, tales como productos aeroespaciales y médicos. Por ejemplo, los materiales difíciles de procesar, como las aleaciones de titanio o las aleaciones de níquel, son propensos a la concentración de tensiones en entornos de altas temperaturas y alta presión, y la granalla cerámica puede mejorar eficazmente la resistencia a la fatiga de estos metales.

¿Se pueden solapar los medios?

En el campo del chorro de arena y el granallado, algunos medios pueden utilizarse de forma solapada en diferentes procesos. Sin embargo, debido a las diferencias en los objetivos principales de los procesos de chorro de arena y granallado, los efectos de los medios en los dos procesos son a menudo diferentes. En respuesta a este problema, a continuación se presentarán varios medios comunes que pueden utilizarse tanto para el chorro de arena como para el shot peening, y se explorará cómo optimizar los efectos de las diferentes aplicaciones ajustando los parámetros del proceso.

- Medios que pueden utilizarse de forma solapada

- Cuentas de vidrio: En el proceso de arenado, las partículas esféricas de las microesferas de vidrio pueden lograr una limpieza y un pulido suaves de la superficie sin dañar el material subyacente de la pieza, por lo que son adecuadas para procesar piezas más precisas. En el proceso de granallado, las microesferas de vidrio pueden utilizarse para reforzar ligeramente la superficie, de modo que se forme una capa de tensión de compresión poco profunda en la superficie de las piezas metálicas y se aumente la resistencia a la fatiga. Aunque las microesferas de vidrio no pueden lograr el efecto de refuerzo profundo de las granallas de acero o cerámica, en ocasiones en las que se requiere un acabado superficial elevado, como las piezas decorativas de acero inoxidable, las microesferas de vidrio no sólo pueden completar el pulido, sino también desempeñar un cierto papel de refuerzo.

- Tiro de cerámica: Como medio de granallado, la granalla cerámica tiene una dureza y resistencia al desgaste moderadas, y puede producir una rugosidad uniforme en la superficie metálica, aumentando así la adherencia del revestimiento. En el proceso de granallado, la granalla cerámica es especialmente adecuada para industrias de alto nivel, como la aeronáutica y el tratamiento médico, debido a su gran estabilidad química y dificultad para reaccionar con los metales. Proporcionan un refuerzo profundo a los materiales metálicos sensibles, como las aleaciones de titanio y las aleaciones de aluminio, y mejoran su resistencia a la fatiga. Mediante el control de la velocidad de impacto y la presión de inyección, los brotes cerámicos pueden conseguir tanto los efectos de limpieza como los requisitos de refuerzo de la superficie.

Microesferas cerámicas de HLH

- Disparo de acero: En las aplicaciones de granallado, la gran dureza de la granalla de acero le permite eliminar rápidamente la suciedad persistente o las capas de óxido, lo que resulta adecuado para la limpieza de superficies pesadas y es habitual en estructuras de acero o en el tratamiento de superficies de cascos. Como medio de granallado, la granalla de acero, con su densidad y dureza, puede penetrar profundamente en la superficie del metal bajo impacto a alta velocidad, formando una capa de tensión de compresión profunda, mejorando en gran medida la resistencia a la fatiga del metal. Por lo tanto, en algunas industrias pesadas y campos de la construcción, la granalla de acero puede utilizarse como medio de limpieza de superficies y también puede proporcionar un refuerzo eficaz de la superficie de las piezas estructurales.

- Cómo ajustar los parámetros del proceso para satisfacer diferentes necesidades?

Aunque en el chorreado de arena y el granallado pueden utilizarse los mismos medios, los diferentes objetivos del proceso suelen requerir el ajuste de los parámetros de chorreado para optimizar el efecto del proceso. A continuación se presentan algunas sugerencias comunes de ajuste de parámetros:

- Presión de chorro: En el proceso de chorreado, se suele utilizar una presión de chorreado más baja para conseguir una limpieza suave o un efecto de pulido de la superficie. En el shot peening, una presión de chorreado más alta ayuda a que el medio penetre profundamente en la superficie del metal y forme tensión de compresión. Por lo tanto, si se utiliza el mismo medio para el arenado y el granallado, el ajuste de la presión de chorreado es la clave para conseguir diferentes efectos superficiales.

- Ángulo de voladura: El ángulo de chorreado del chorro de arena y el granallado también afectará al efecto del tratamiento superficial. El chorreado de arena suele utilizar un ángulo de chorreado más inclinado para conseguir un efecto de limpieza o desbaste superficial más uniforme, mientras que el granallado suele pulverizarse en ángulo vertical para garantizar una distribución uniforme de la tensión de compresión. Por lo tanto, ajustando adecuadamente el ángulo de pulverización se pueden aprovechar mejor las características de los medios en la conversión del proceso.

- Tamaño de las partículas: El tamaño de las partículas del medio afecta directamente al efecto de proyección. En el chorro de arena, las partículas más pequeñas pueden producir un efecto de pulido delicado, mientras que en el granallado, las partículas más grandes son más adecuadas para formar una tensión de compresión profunda. Por tanto, si se selecciona el tamaño de partícula adecuado, se puede conseguir un efecto de tratamiento de superficies más preciso.

Hemos escrito un artículo sobre el proceso de operación,por favor haga clic para ver

La base científica de la selección de medios

A la hora de seleccionar los medios de chorreado o granallado, la base científica se fundamenta principalmente en los siguientes factores: propiedades de los materiales, objetivos del proceso, requisitos medioambientales y aspectos económicos. Un conocimiento profundo de estos factores puede ayudar a optimizar los efectos del proceso, prolongar la vida útil de los equipos y garantizar la sostenibilidad del procesamiento.

- Propiedades de los materiales

Los distintos materiales tienen diferentes requisitos para el chorreado y el granallado. Los materiales metálicos más duros (como el acero y las aleaciones de níquel) suelen requerir medios de alta densidad y dureza (como granalla de acero o granalla cerámica) para conseguir efectos profundos de refuerzo de la superficie. Para materiales más blandos o quebradizos (como aluminio, vidrio o plásticos), deben utilizarse medios de menor densidad y dureza moderada (como microesferas de vidrio o partículas de nailon) para evitar daños excesivos en la superficie del material. La adecuación entre la dureza del material y la dureza del medio es un requisito previo importante para garantizar la calidad del tratamiento superficial.

Gránulos de nailon HLH

- Objetivos del proceso

Los objetivos del proceso determinan el tipo y los requisitos característicos del medio. Por ejemplo:

- Limpieza de superficies: Si el objetivo es eliminar la capa de óxido o la suciedad, elija un medio más duro, como la arena de alúmina o la granalla de acero, que pueden eliminar eficazmente las sustancias persistentes de la superficie. Al mismo tiempo, el diseño multiángulo de la arena de alúmina puede mejorar la eficacia de la limpieza.

- Pulido de superficies: Para las piezas que requieren pulido, la elección de medios esféricos como las microesferas de vidrio puede conseguir un efecto superficial suave y uniforme, adecuado para piezas de precisión como acero inoxidable y aleaciones de aluminio.

- Tratamiento de refuerzo: Para las piezas que necesitan mejorar su resistencia a la fatiga, como las piezas de aviación y automoción, el shot peening con granalla de alta densidad, como la granalla de acero o la granalla cerámica, puede formar una capa de tensión de compresión en la superficie y mejorar la vida útil a la fatiga.

- Mayor adherencia del revestimiento: La rugosidad de la superficie de la pieza antes de la pulverización puede aumentar la adherencia del revestimiento. La arena de alúmina y la arena cerámica pueden mejorar eficazmente la rugosidad de la superficie de la pieza de trabajo y hacer que el revestimiento sea más sólido gracias a la forma rugosa de sus partículas y a su elevada dureza.

- Requisitos medioambientales

La selección de los medios también debe tener en cuenta el impacto ambiental. Por ejemplo, en el tratamiento de superficies de dispositivos médicos y equipos de procesamiento de alimentos, hay que evitar el uso de metales nocivos o componentes químicos como el plomo o el cromo. En este caso, pueden utilizarse medios inertes y biocompatibles, como granalla cerámica o perlas de vidrio, para garantizar que no haya impacto en el medio ambiente ni en la salud humana.

En entornos con riesgo de explosión, como la industria del petróleo y el gas, evite utilizar medios metálicos para reducir el riesgo de chispas. Por lo tanto, los medios no metálicos como la arena de alúmina, las perlas de vidrio y las partículas de plástico son más adecuados para estas ocasiones.

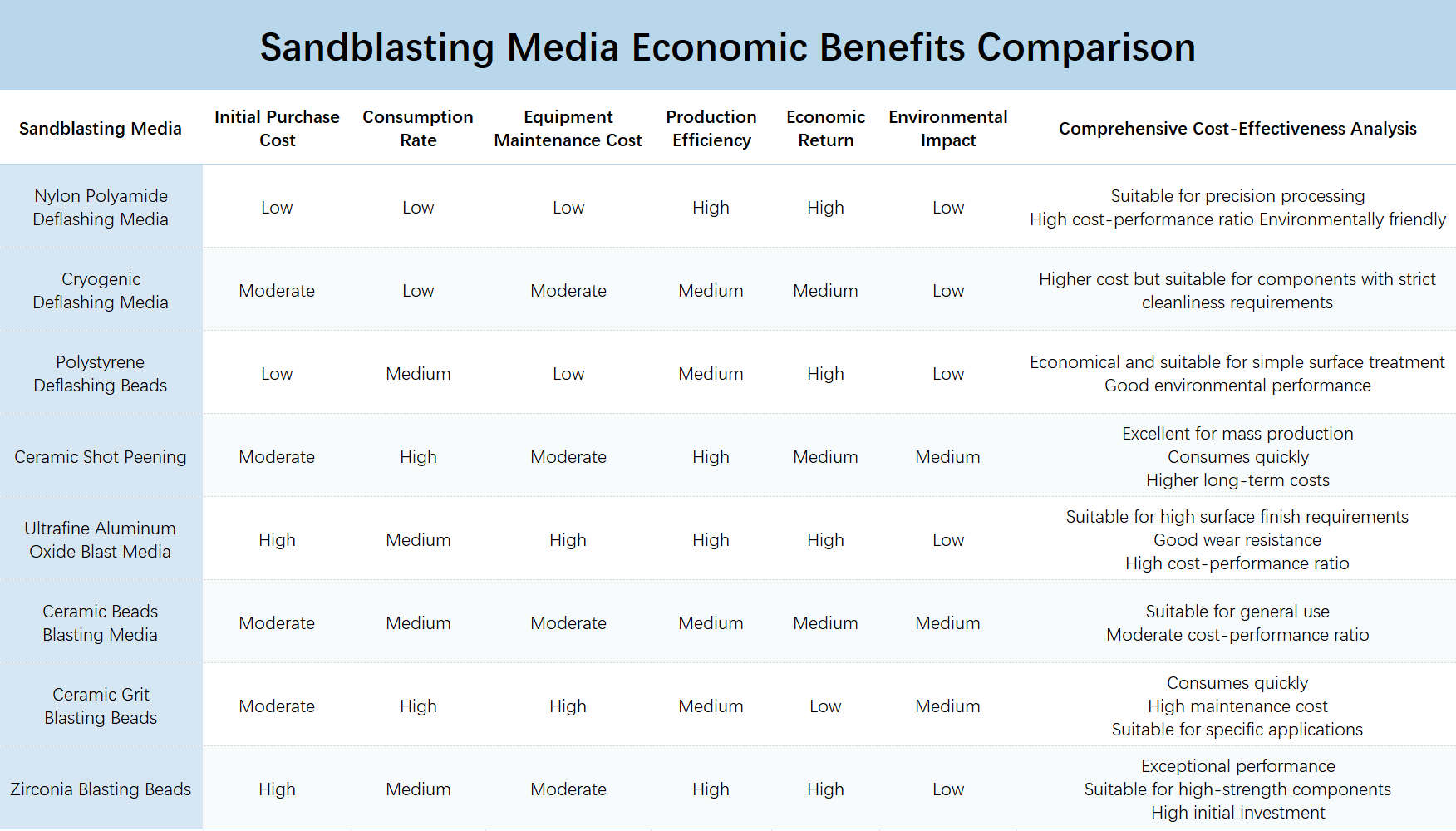

- Eficacia económica

La eficiencia económica también es una consideración importante en la selección de los medios. La granalla de acero y la granalla cerámica tienen una gran capacidad de reciclado, lo que resulta adecuado para reducir costes en aplicaciones industriales a gran escala. Aunque la arena de alúmina desechable tiene un coste inferior, puede aumentar la cantidad de uso debido a la baja tasa de reciclado, por lo que puede ser económicamente adecuada para necesidades a pequeña escala y a corto plazo.

Para los equipos que deben funcionar durante mucho tiempo, la elección de medios resistentes al desgaste y reciclables puede reducir la frecuencia del mantenimiento de los equipos y el tiempo de inactividad. Al evaluar la rentabilidad de los medios, las empresas pueden controlar el presupuesto al tiempo que satisfacen las necesidades del proceso.

Comparación de los beneficios económicos de algunos productos comunes

Análisis de casos de aplicación real

Los casos de aplicación reales pueden ayudar a comprender mejor las aplicaciones diferenciadas del chorro de arena y el granallado en diversas industrias y demostrar la importancia de seleccionar científicamente los medios adecuados. El siguiente análisis de aplicación de varias industrias ilustrará cómo conseguir los mejores resultados de tratamiento de superficies bajo diferentes requisitos.

- Fabricación de automóviles

En el proceso de reparación y pintura de vehículos, el chorro de arena se utiliza para eliminar el óxido y las capas de pintura vieja de la superficie del bastidor y la carrocería para mejorar el aspecto y la resistencia a la corrosión del vehículo y aumentar el atractivo de la carrocería en el mercado. El granallado se utiliza en el tratamiento de piezas como engranajes de transmisión y muelles de suspensión. Dado que estas piezas están sometidas a cargas repetidas durante la conducción, necesitan mejorar su resistencia a la fatiga. El shot peening de granalla de acero puede formar una capa de tensión de compresión, lo que prolonga significativamente su vida útil. Gracias al shot peening, se mejora la durabilidad del sistema de transmisión, alargando así la vida útil total del vehículo.

- Energía e industria eléctrica

Los álabes de las turbinas de gas y los tubos de las calderas de la industria energética están sometidos a altas temperaturas y presiones durante su funcionamiento. El granallado con granalla cerámica puede mejorar la resistencia de las piezas sometidas a altas temperaturas al agrietamiento por corrosión bajo tensión y prolongar el tiempo de funcionamiento sin problemas de los equipos. Al mismo tiempo, el proceso de granallado se utiliza para la limpieza superficial de grandes tuberías y equipos para eliminar las capas de óxido y las manchas de aceite, lo que facilita el mantenimiento posterior del equipo y la adherencia del revestimiento. Los medios de chorro de arena de alta dureza, como la arena de alúmina, son adecuados para limpiar estas superficies metálicas, garantizando la finura y la eficacia durante el proceso.

Las tuberías grandes requieren un mantenimiento regular

- Fabricación de equipos médicos

Para los productos sanitarios que deben implantarse en el cuerpo, como articulaciones artificiales e implantes dentales, el proceso de arenado puede eliminar pequeños defectos superficiales y mejorar la suavidad de la superficie. Los medios utilizados habitualmente son perlas de vidrio y arena cerámica para garantizar la biocompatibilidad. En cuanto a la mejora de la resistencia a la fatiga de los implantes, el granallado de bolas de cerámica puede aumentar la capa de tensión de compresión de la superficie sin cambiar su forma, mejorando así su resistencia a la fatiga y su vida útil, y adaptándose mejor al entorno dinámico del cuerpo humano.

Desarrollo de la frontera tecnológica

- Nuevos abrasivos

En el desarrollo de la tecnología del chorro de arena, la investigación sobre materiales ligeros y respetuosos con el medio ambiente se ha convertido gradualmente en una tendencia. Por ejemplo, la introducción de medios cerámicos renovables no sólo reduce el peso del material, sino que también reduce eficazmente el polvo generado durante el proceso de arenado. El uso de este nuevo material no sólo mejora la eficacia de la limpieza, sino que también contribuye a la protección del medio ambiente.

La tecnología de granallado láser es un método mejorado del granallado tradicional. Puede controlar con precisión la dureza y el grosor del material y es especialmente adecuada para aplicaciones con requisitos de alto rendimiento, como motores de aviación y equipos de alta mar. El shot peening láser utiliza un rayo láser de alta energía para formar pequeños impulsos de presión en la superficie del material y lograr un tratamiento superficial más detallado y eficaz, que no sólo mejora la resistencia a la fatiga del material, sino que también prolonga eficazmente su vida útil, promoviendo el desarrollo de la fabricación de alta gama.

- Tecnología de supervisión inteligente

Con el progreso de la Industria 4.0, la tecnología de monitorización inteligente también se ha aplicado gradualmente a los procesos de chorreado y granallado. A través del sistema de monitorización digital, parámetros como la presión, la velocidad y el ángulo de pulverización durante el chorreado pueden monitorizarse en tiempo real. Este método de monitorización de alta tecnología no sólo mejora la precisión y consistencia del chorreado y granallado, sino que también ajusta automáticamente las condiciones de chorreado según los diferentes materiales y requisitos del proceso para cumplir los estrictos requisitos de la industria de precisión. La popularización de esta tecnología mejorará en gran medida la eficiencia de la producción y la calidad del producto, y ayudará a las empresas a mantener sus ventajas en la competencia.

En resumen, existen diferencias significativas entre el chorro de arena y el granallado en cuanto a principios básicos y aplicaciones. La selección de los medios y procesos adecuados debe basarse en fundamentos científicos y necesidades reales. De cara al futuro, con el continuo avance de la tecnología y la profundización de las aplicaciones, las tecnologías de chorro de arena y granallado se utilizarán ampliamente en más campos de fabricación de gama alta. Las empresas deben seguir activamente estas tecnologías de vanguardia y seleccionar racionalmente los procesos y medios de chorreado adecuados para garantizar el éxito en la feroz competencia del mercado. Mediante la combinación de nuevas tecnologías, las empresas no sólo pueden mejorar la calidad del producto, sino también satisfacer mejor las necesidades de los clientes y promover la industria a un nivel superior.

Filtros