Comparación de pulido - Perlas de cerámica y perlas de vidrio

17 de diciembre de 2024

El acabado de superficies es una parte indispensable de la fabricación moderna, cuyo objetivo es tratar la superficie de las piezas de trabajo para conseguir una suavidad, una estética y unos requisitos funcionales específicos. Este proceso no sólo mejora el aspecto del producto, sino que también desempeña un papel clave en la funcionalidad, como:

- Mejorar la resistencia al desgaste

- Mejorar la resistencia a la corrosión

- Mejorar la correspondencia de las piezas

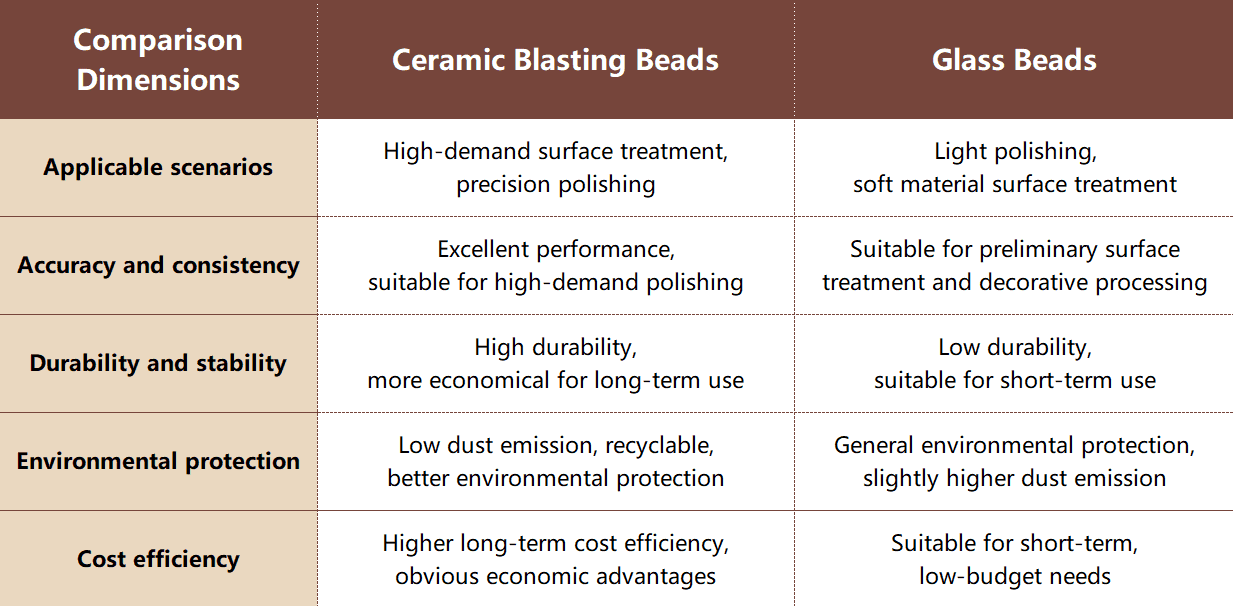

Comparación de rendimiento entre microesferas cerámicas y microesferas de vidrio

En la clasificación anterior de medios de pulido, las perlas de pulido cerámicas y las perlas de vidrio pertenecen a los medios de pulido no metálicos. En el acabado de superficies, la diferencia de rendimiento de los medios afecta directamente al efecto de procesamiento final. En este artículo se realiza un análisis comparativo detallado de las microesferas de cerámica y las microesferas de vidrio desde cinco dimensiones: dureza y densidad, efecto de pulido, vida útil, protección del medio ambiente y rentabilidad.

Dureza y densidad

Factores clave que determinan el rendimiento de los medios de pulido. Afectan directamente a la eficacia de procesamiento, la profundidad de pulido y los materiales aplicables.

Cuentas de cerámica:

- Dureza: La dureza Mohs puede alcanzar 7~8,5, cerca del nivel de dureza del corindón (óxido de aluminio), y funciona bien en el procesamiento de materiales de alta dureza (como el acero inoxidable y la aleación de titanio).

- Densidad: Aproximadamente 3,8~4,0 g/cm³, unos 30%-40% más que las microesferas de vidrio. La alta densidad significa que las perlas de chorreado de cerámica tienen un mayor impacto cuando se pulverizan, lo que puede lograr un pulido y desbarbado de la superficie más profundo.

Cuentas de vidrio:

- Dureza: La dureza Mohs de las perlas de vidrio suele estar entre 5,5 y 6,0, lo que limita su aplicabilidad en materiales de gran dureza.

- Densidad: Aproximadamente 2,4~2,6 g/cm³. La menor densidad hace que su fuerza de impacto sea menor, adecuada para pulido y limpieza ligeros.

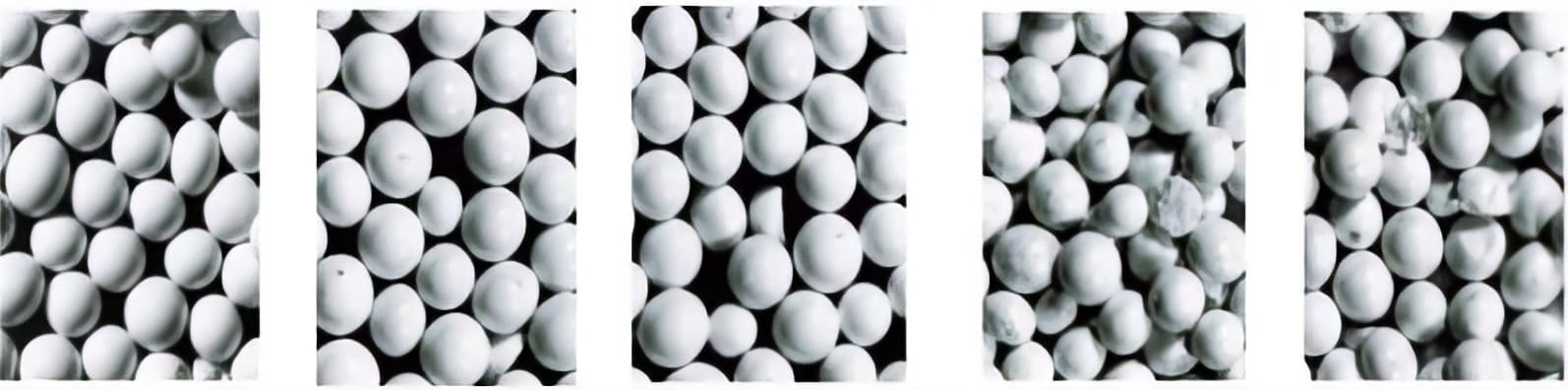

Efecto pulido y precisión

El efecto de pulido es un indicador importante para evaluar el rendimiento del medio, que se refleja principalmente en el acabado superficial, la profundidad de pulido y la consistencia del procesado.

Cuentas de cerámica:

- Debido a su alta densidad y dureza, puede lograr un acabado superficial profundo, eliminar microcóncavos y convexos y alisar la superficie.

- Las partículas esféricas uniformes pueden garantizar la consistencia del tratamiento superficial durante el proceso de pulido y evitar el desgaste local excesivo o insuficiente.

- Especialmente indicado para piezas que requieren un tratamiento superficial de alta precisión.

Cuentas de vidrio:

- Adecuado para el pulido ligero con bajos requisitos de superficie para eliminar la suciedad superficial y la capa de óxido.

- Debido a su baja dureza y densidad, es difícil que las microesferas de vidrio consigan un tratamiento superficial profundo, y el efecto del tratamiento no es tan bueno como el de las microesferas de chorreado cerámico en términos de precisión y acabado.

Vida útil y estabilidad

La vida útil de los medios de pulido afecta directamente a los costes de producción y a la eficacia del trabajo.

Cuentas de cerámica:

- Tiene una alta resistencia al desgaste y puede mantener un rendimiento estable incluso después de un uso prolongado. Según los datos de uso reales, la vida útil de las microesferas cerámicas suele ser 2~3 veces superior a la de las microesferas de vidrio.

- Durante el uso repetido, la morfología de las partículas y el efecto de pulido permanecen estables y no es necesario sustituirlos con frecuencia.

Cuentas de vidrio:

- Las perlas de vidrio son fáciles de romper durante el uso, especialmente cuando se manipulan piezas de gran dureza, el índice de rotura es mayor.

- La vida útil es relativamente corta y los materiales deben reponerse con frecuencia.

Protección del medio ambiente y emisión de polvo

La protección del medio ambiente se valora cada vez más en la fabricación moderna, y la baja emisión de polvo y la sostenibilidad se han convertido en factores importantes a la hora de seleccionar los medios de pulido.

Cuentas de cerámica:

- La cantidad de polvo generado es extremadamente baja, lo que contribuye a mejorar el entorno de trabajo.

- Gracias a su estabilidad y larga vida útil, las perlas de pulido de cerámica pueden reciclarse y reutilizarse repetidamente para reducir los residuos de material.

Cuentas de vidrio:

- Las cuentas de vidrio son frágiles y generan fácilmente mucho polvo durante su uso.

- Las partículas rotas son difíciles de reciclar, lo que aumenta la presión sobre el tratamiento de residuos sólidos.

Rentabilidad

El coste es uno de los factores importantes que afectan a la selección, y es necesario considerar exhaustivamente el precio del material, la vida útil y la eficiencia operativa.

Cuentas de cerámica:

- El precio unitario de las granallas de cerámica es elevado, y el coste inicial es alto.

- En los procesos de alta exigencia, los granalladores cerámicos pueden reducir la frecuencia de sustitución, mejorar la eficacia de la producción y reducir los costes de explotación a largo plazo.

Cuentas de vidrio:

- Bajo coste inicial, adecuado para necesidades de producción con presupuestos limitados.

- Como las perlas de vidrio son frágiles y tienen una vida corta, hay que sustituirlas con frecuencia, y el coste de uso a largo plazo es elevado.

Resumen

- Cuentas de cerámica: Debido a su gran dureza y alta densidad, es adecuado para escenas de acabado superficial de alta exigencia y nivel profundo. Sus partículas esféricas uniformes hacen que el tratamiento superficial sea más consistente y reducen los microdaños, y se utilizan ampliamente en metales de gama alta (como acero inoxidable y aleación de titanio) y en el procesamiento de materiales compuestos.

- Cuentas de vidrio: Su dureza y densidad son relativamente bajas, por lo que es adecuado principalmente para el pulido ligero y la limpieza de superficies. Aunque el efecto del tratamiento no es tan profundo como el de las perlas cerámicas, su practicidad económica y su amplia aplicabilidad hacen que se utilice ampliamente en la industria ligera y el procesamiento decorativo en general.

Aplicación práctica y análisis de casos

Las perlas de pulido cerámicas y las perlas de vidrio tienen sus características en el campo del acabado de superficies, y los distintos escenarios de aplicación tienen diferentes requisitos para la selección de los medios de pulido. En esta sección se combinarán casos reales de la industria para explorar el rendimiento de la aplicación de ambos en el procesamiento de metales de alta gama, el tratamiento de superficies no metálicas y campos específicos.

Procesado de metales de alta gama: ventajas del pulido profundo con perlas cerámicas

En el campo del tratamiento de superficies metálicas de alta resistencia y alta precisión, como el procesamiento de acero inoxidable, aleaciones de aluminio y aleaciones de titanio, los requisitos de acabado superficial y consistencia son extremadamente altos. Las microesferas de chorreado cerámico se han convertido en una opción ideal por su efecto de pulido profundo y sus ventajas de consistencia.

Escenarios de aplicación:

- Menaje y paneles decorativos de acero inoxidable:

Los productos de acero inoxidable se utilizan mucho en la decoración arquitectónica y del hogar moderno, y la superficie debe tener un buen brillo y planitud. Los granalladores cerámicos pueden eliminar pequeños defectos superficiales con gran dureza y partículas esféricas uniformes, conseguir un efecto liso como el de un espejo y cumplir los exigentes requisitos del pulido decorativo.

- Piezas de aleación de aluminio:

En las industrias de fabricación de automóviles y electrónica, las piezas de aleación de aluminio a menudo necesitan desbarbarse y optimizar su superficie. Las perlas de pulido cerámicas pueden lograr un pulido fino sin dañar la superficie del material, lo que ayuda a mejorar la funcionalidad y la calidad del aspecto de las piezas.

Caso:

Después de que un fabricante de utensilios de cocina de acero inoxidable de gama alta introdujera perlas de pulido cerámicas para el pulido superficial, su eficiencia de producción aumentó en 25% y la tasa de defectos superficiales disminuyó en 30%.

En comparación con las microesferas de vidrio, se ha comprobado plenamente la estabilidad de las microesferas de granallado cerámico en el tratamiento de piezas de alta resistencia.

Tratamiento de superficies no metálicas: pulido ligero de perlas de vidrio

Para aplicaciones no metálicas de pulido y limpieza ligeros, como plásticos y materiales compuestos, las microesferas de vidrio tienen ventajas más evidentes debido a su menor dureza y suave fuerza de impacto, que no sólo pueden satisfacer las necesidades de procesamiento, sino también controlar eficazmente los costes.

Escenarios de aplicación:

- Limpieza de moldes de plástico:

Los moldes de plástico son propensos a acumular suciedad y residuos de agentes desmoldeantes durante su uso prolongado. La baja dureza de las microesferas de vidrio les permite limpiar la suciedad sin dañar la superficie del molde, lo que prolonga su vida útil.

- Desbarbado de materiales compuestos:

En los sectores aeroespacial y de automoción, a menudo es necesario desbarbar las piezas estructurales de material compuesto. Las microesferas de vidrio pueden eliminar eficazmente ligeras rebabas en la superficie y evitar daños en el material debidos a un pulido excesivo.

Caso:

Un fabricante de materiales compuestos consiguió reducir la tasa de desechos de material en 15% y el coste global del proceso de pulido en 10% tras utilizar microesferas de vidrio para el tratamiento de superficies.

Sector aeroespacial: Procesado de precisión de perlas cerámicas

El sector aeroespacial tiene requisitos muy estrictos en cuanto a la precisión y consistencia de la superficie de las piezas. Las microesferas de chorreado cerámico dan buenos resultados en este campo y son la mejor opción para el tratamiento de superficies de alta precisión.

Escenarios de aplicación:

- Pulido de piezas de aleación de titanio:

La aleación de titanio se utiliza mucho en el sector aeroespacial por su gran resistencia y ligereza. Sin embargo, su tratamiento superficial es difícil. Las perlas de pulido cerámicas pueden lograr un pulido fino y la optimización de la microestructura, garantizando al mismo tiempo la integridad del material.

- Desbarbado de álabes de motor:

Los álabes de los motores necesitan tener un acabado extremadamente alto para reducir la resistencia al aire. Las microesferas cerámicas pueden eliminar eficazmente las microbarbas de la superficie del álabe y mejorar la precisión del mecanizado gracias a sus partículas esféricas uniformes.

Caso:

Después de que un fabricante de motores aeronáuticos introdujera perlas de pulido cerámicas para el tratamiento de la superficie de las palas, la eficacia del pulido aumentó en 20%, y la rugosidad de la superficie de las palas se redujo a Ra 0,2μm, cumpliendo estrictas normas de calidad.

Campo de los productos sanitarios: aplicación combinada de microesferas cerámicas y microesferas de vidrio

El tratamiento de superficies de productos sanitarios debe tener en cuenta tanto el efecto de pulido como la seguridad del material. Las microesferas de cerámica y las microesferas de vidrio se utilizan a menudo en combinación para lograr un equilibrio perfecto entre alta precisión y tratamiento suave.

Escenarios de aplicación:

- Pulido de instrumentos quirúrgicos:

Los instrumentos quirúrgicos (como escalpelos y pinzas) tienen unos requisitos de suavidad de superficie extremadamente altos para garantizar la precisión y seguridad de funcionamiento. Las perlas de pulido cerámicas pueden pulir en profundidad y eliminar defectos microscópicos de la superficie.

- Desbarbado de piezas médicas moldeadas por inyección:

Las piezas médicas moldeadas por inyección (como los conectores de catéter) son propensas a la formación de rebabas durante el proceso de producción. Las microesferas de vidrio pueden utilizarse para un pulido ligero que garantice una superficie sin rebabas y la integridad del material.

Caso:

Un fabricante de dispositivos médicos utiliza una combinación de perlas de pulido cerámicas y perlas de vidrio para mejorar con éxito el acabado superficial del producto y reducir la tasa de defectos superficiales en 40%, cumpliendo las estrictas normas de seguridad médica.

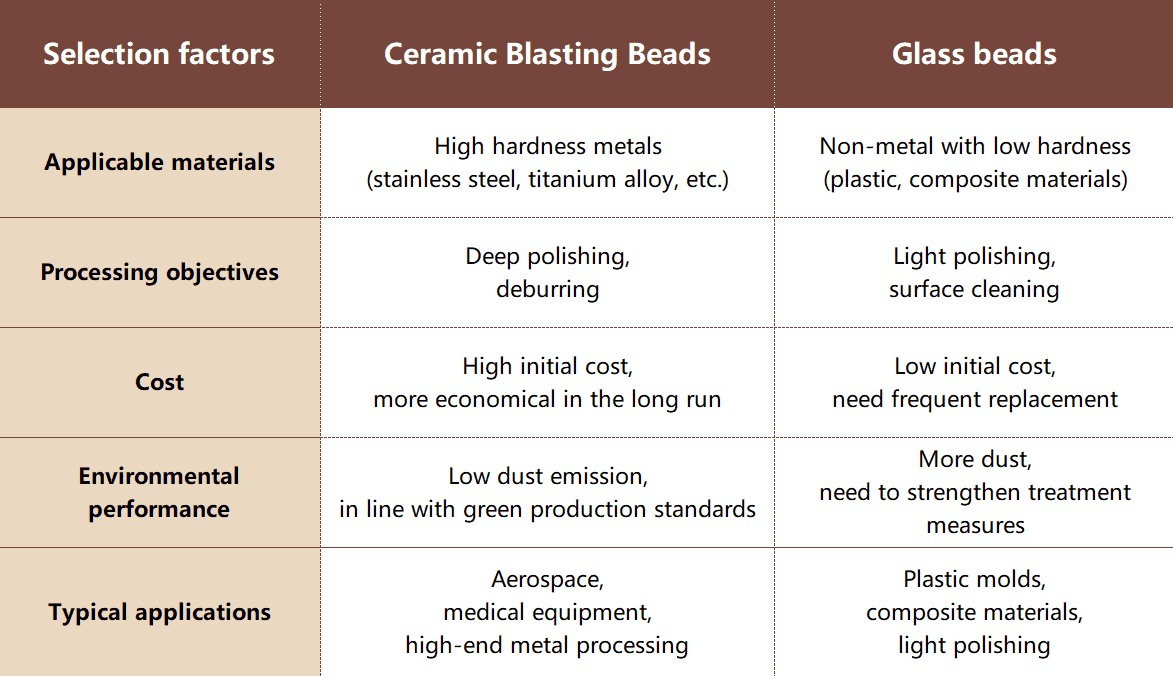

¿Cómo elegir un medio de pulido adecuado?

Tanto las microesferas de cerámica como las de vidrio tienen sus ventajas. A la hora de elegir, hay que tener en cuenta factores como las propiedades del material, los objetivos de procesamiento, los costes del proceso y los requisitos medioambientales. En esta sección se analizará en detalle cómo elegir el medio adecuado en diferentes condiciones de trabajo.

Seleccionar por tipo de material

Las piezas de diferentes materiales tienen diferentes requisitos en cuanto a la dureza y el tamaño de las partículas de los medios de pulido.

- Piezas de trabajo metálicas (como acero inoxidable, aleación de aluminio, aleación de titanio):

Los materiales metálicos deben soportar cierta fuerza de impacto durante el proceso de pulido. Los granos de chorreado cerámicos con mayor dureza son más adecuados para el pulido profundo y la optimización de superficies.

- Piezas de trabajo no metálicas (como plásticos y materiales compuestos):

Para superficies de plástico y materiales compuestos, son más adecuadas las microesferas de vidrio de menor dureza. El suave impacto de las microesferas de vidrio puede eliminar pequeñas rebabas y suciedad sin dañar la superficie del material.

Seleccionar en función del objetivo de tratamiento

Los distintos objetivos de tratamiento de superficies determinan la selección de los medios de pulido:

- Desbarbado:

Para eliminar pequeñas rebabas en la superficie de la pieza de trabajo, la alta dureza de las perlas de pulido cerámicas puede lograr un efecto de desbarbado más eficaz, especialmente en el procesamiento de piezas complejas y materiales de alta dureza, como piezas de motores de aviones y piezas de dispositivos médicos.

- Mejorar el acabado superficial:

Si el objetivo es mejorar la suavidad y la estética de la superficie, las microesferas de vidrio pueden utilizarse para un pulido ligero, mientras que las microesferas de chorreado cerámico son adecuadas para un pulido más profundo con mayores exigencias.

- Limpieza de superficies:

En cuanto a la eliminación de la suciedad superficial y el mantenimiento del molde, las microesferas de vidrio pueden evitar daños secundarios en la superficie del material con su suave fuerza de impacto, y el efecto es mejor.

Elegir en función del coste del proceso

El coste es una consideración importante para las empresas a la hora de elegir los medios de pulido, incluida la frecuencia de sustitución del material, el consumo y los costes de tratamiento medioambiental.

- Cuentas de cerámica:

Aunque el coste de adquisición inicial es ligeramente superior, las microesferas de cerámica tienen una vida útil más larga debido a su elevada dureza y estabilidad, lo que puede reducir la frecuencia de sustitución y el coste global a largo plazo. Después de que una empresa de procesamiento de acero inoxidable utilizara perlas de pulido cerámicas en lugar de perlas de vidrio, la frecuencia de sustitución del material se redujo en 40%, y el coste total del pulido disminuyó en 15%.

- Cuentas de vidrio:

Las microesferas de vidrio tienen un bajo coste de adquisición y son adecuadas para el pulido ligero y la limpieza de superficies a gran escala, pero su consumo es grande y deben sustituirse con frecuencia, por lo que el coste a largo plazo puede ser elevado.

Comparación exhaustiva y sugerencias para la toma de decisiones

En combinación con los factores anteriores, las empresas pueden remitirse a las siguientes sugerencias para la toma de decisiones a la hora de elegir granalla cerámica y perlas de vidrio:

Proceso de selección en funcionamiento real

Para ayudar a las empresas a elegir mejor, a continuación se presenta un proceso estandarizado de selección del medio de pulido:

- Aclarar el material de la pieza y el objetivo de pulido: Determine el material del objeto a procesar, el acabado requerido y la profundidad de pulido.

- Evaluar los requisitos del proceso: Combine la eficiencia de la producción, los requisitos de precisión y la estabilidad del proceso.

- Análisis de costes: Calcular los costes y el consumo de material a corto y largo plazo.

- Revisión de la protección del medio ambiente y la seguridad: Confirme que el medio de pulido cumple la normativa de protección del medio ambiente y garantiza la seguridad de los trabajadores.

- Verificación de pruebas de lotes pequeños: Pruebe el efecto de pulido mediante el funcionamiento real y seleccione la mejor solución.

Filtros