Shot Peening und Laser Peening in der Metallveredelung

25. Oktober 2024

In der Welt der Metallveredelung sind die Verbesserung der Ermüdungsbeständigkeit, die Erhöhung der Oberflächenhärte und die Verbesserung der Korrosionsbeständigkeit Schlüsselfaktoren für die Lebensdauer und Leistung von Teilen. Diese Leistungsverbesserungen werden durch eine Vielzahl von Verfahren erreicht, die die Oberflächeneigenschaften von Metallteilen verändern. Shotpeening und Laserschockpeening sind zwei der effektivsten Methoden, um Druckspannungen in Metalle einzubringen und so die Lebensdauer kritischer Bauteile zu verlängern.

Trotz des gleichen Ziels unterscheiden sich die beiden Technologien jedoch erheblich in Bezug auf Eindringtiefe, Genauigkeit, Kosten und Anwendungsmöglichkeiten. Dieser Artikel bietet einen detaillierten Vergleich zwischen Kugelstrahlen und Laserschockstrahlen, untersucht die technischen Unterschiede, typische Anwendungen und Schlüsselfaktoren, die die Wahl zwischen den beiden Verfahren beeinflussen. Anhand von Fallstudien aus Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik werden die Vorteile und Grenzen der beiden Verfahren untersucht.

Shot Peening Übersicht

Prozessbeschreibung

Shot Peening ist ein Kaltbearbeitungsverfahren, bei dem Projektile auf eine Metalloberfläche auftreffen. Diese Projektile bestehen in der Regel aus kugelförmigen Materialien wie Stahl, Glas oder Keramiken. Während des Verfestigungsprozesses wird das kugelförmige Material durch Luftstrahlen oder Zentrifugalkraft beschleunigt und trifft mit hoher Geschwindigkeit auf die Oberfläche. Jeder Aufprall erzeugt eine kleine Delle in der Oberfläche, die das darunter liegende Material komprimiert. Dadurch entsteht eine Druckschicht, die als Schutzbarriere gegen die Entstehung und Ausbreitung von Rissen wirkt und so die Ermüdungsfestigkeit und die Beständigkeit des Materials gegen Spannungsrisskorrosion erhöht.

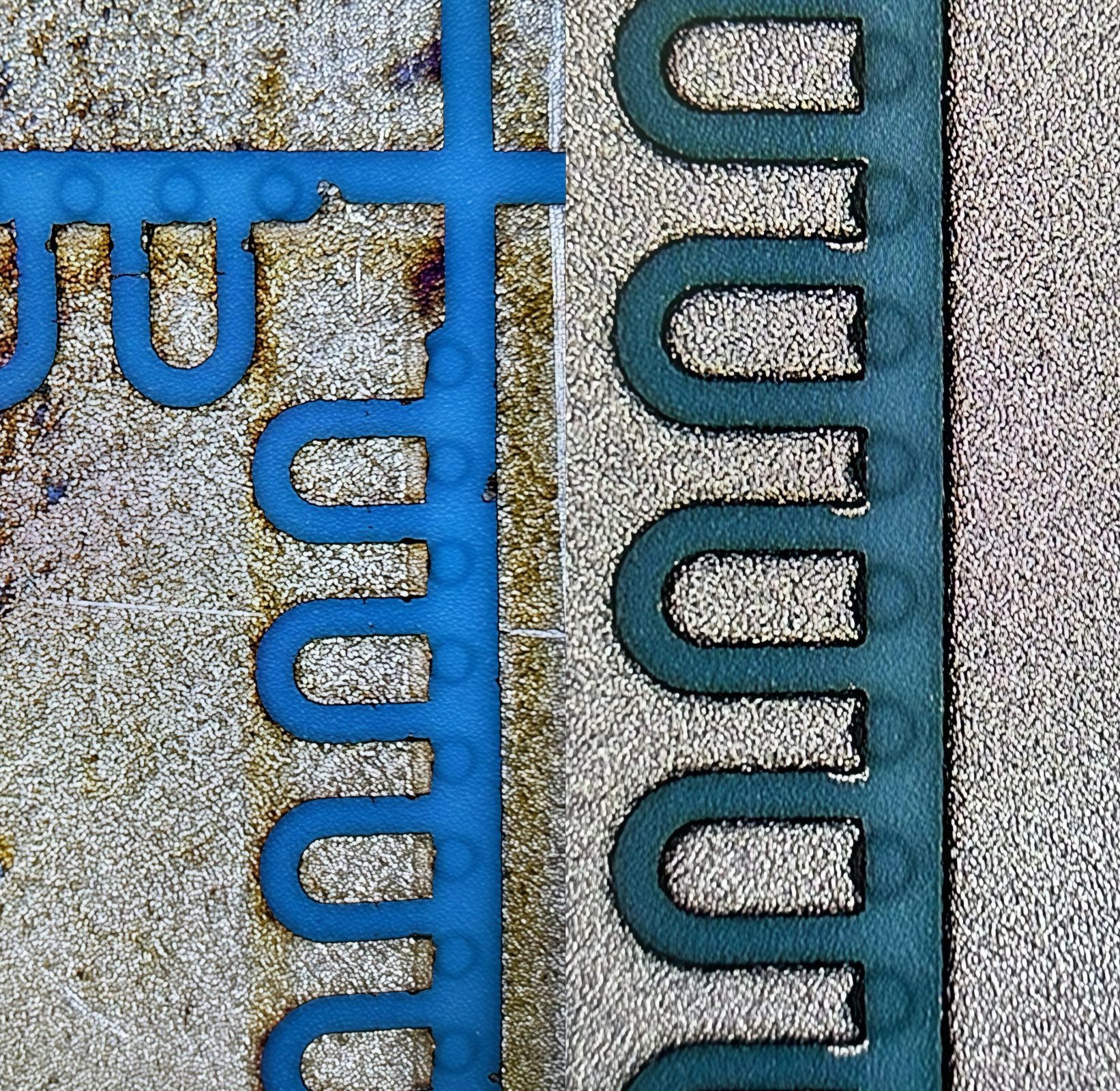

Die durch das Kugelstrahlen erzeugte Druckspannung betrifft in der Regel die oberen 0,1 bis 1 mm der Materialoberfläche, was für viele allgemeine Anwendungen ausreichend ist. Der Nachteil ist, dass es im Allgemeinen eine rauere Oberfläche hinterlässt, die möglicherweise eine zusätzliche Nachbearbeitung erfordert. Natürlich kann die Rauheit je nach dem Material des verwendeten Strahlmittels variieren, und im Allgemeinen hinterlassen Stahlkugeln eine rauere Oberfläche als Keramik- oder Glaskugeln.

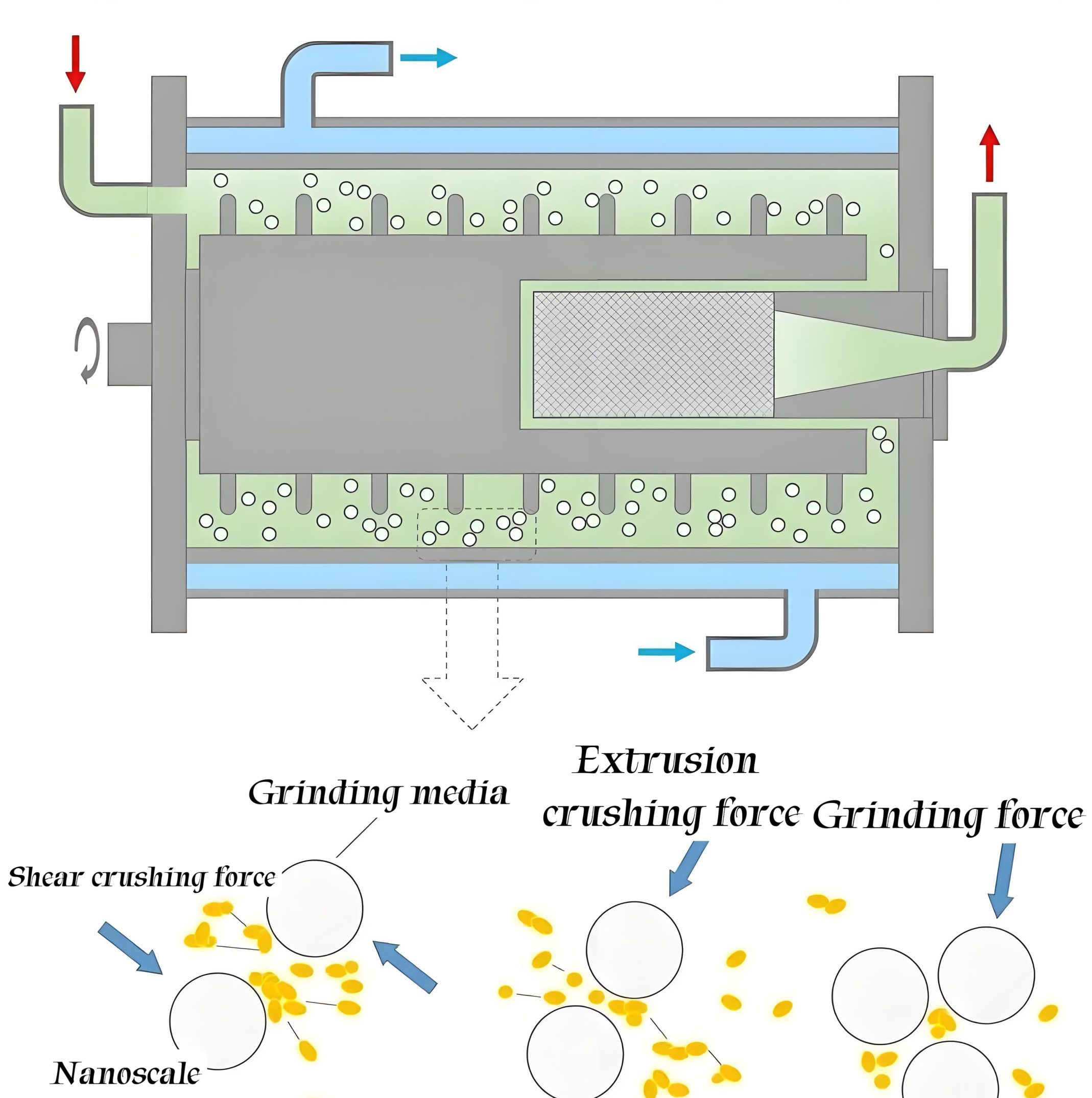

Schematische Darstellung des Verfestigungsstrahlens

Typische Anwendungen

Kugelstrahlen wird in der Automobilindustrie häufig zur Verstärkung von Bauteilen wie Zahnrädern, Schraubenfedern und Achsen eingesetzt, die während ihrer Lebensdauer wiederholten Belastungen ausgesetzt sind. In der Luft- und Raumfahrt wird das Kugelstrahlen bei Bauteilen wie Fahrwerken und Rumpfteilen eingesetzt, bei denen die Haltbarkeit entscheidend für die Sicherheit ist und die im Allgemeinen einfachere Geometrien aufweisen, die sich gut für die breiteren, weniger präzisen Auswirkungen des Kugelstrahlens eignen.

Übersicht über das Laserschockverfestigungsverfahren

Beschreibung des Prozesses

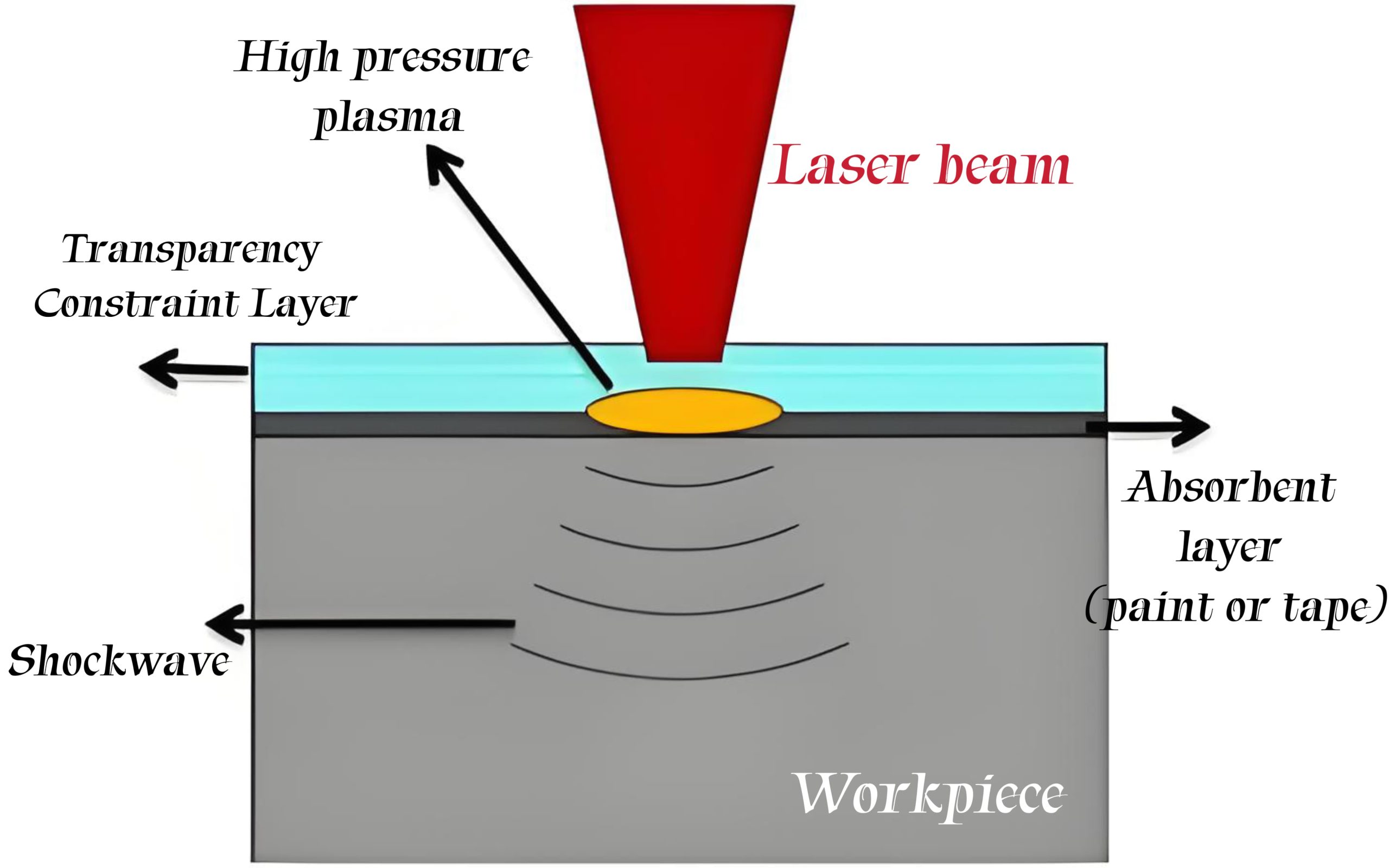

Das Laserschockhämmern ist ein fortschrittlicheres Verfahren, bei dem hochenergetische Laserpulse auf die Metalloberfläche gerichtet werden, die in der Regel durch eine transparente Deckschicht (z. B. Wasser) vor direktem Abtrag geschützt ist. Die Laserenergie erzeugt eine Schockwelle, die sich durch das Material ausbreitet und tiefe Druckspannungen tief unter der Oberfläche erzeugt. Das Verfahren ist präziser als das Kugelstrahlen und kann eine tiefere Druckschicht erzeugen, was es ideal für hochbelastete Anwendungen macht, um Ermüdungs- und Spannungsrisskorrosionsbeständigkeit zu erreichen.

Ein wesentlicher Vorteil des Laserschockstrahlens ist die Fähigkeit, Druckspannungen zu erzeugen, die viel tiefer liegen als beim Kugelstrahlen. In einigen Fällen können diese Spannungen bis zu 10 mm tief in die Oberfläche eindringen und bieten so einen besseren Schutz für Teile, die hohen Ermüdungsbelastungen ausgesetzt sind. Im Gegensatz zum Shotpeening hinterlässt das Laserstrahlverfestigungsverfahren jedoch eine glattere Oberfläche. Dies ist besonders vorteilhaft bei Anwendungen, die sowohl eine höhere Beanspruchung als auch eine bessere Oberflächenqualität erfordern, wie z. B. bei Turbinenschaufeln in der Luft- und Raumfahrt und medizinischen Implantaten. Durch die geringere Oberflächenrauheit können Nachbearbeitungsschritte entfallen, was Zeit und Kosten spart.

Laser-Schock-Peening

Das Laserschockpeening ist jedoch wesentlich teurer und erfordert eine spezielle Ausrüstung. Der Einsatz ist in der Regel auf kritische, hochwertige Komponenten beschränkt, bei denen sich die zusätzlichen Kosten durch eine längere Lebensdauer und eine verbesserte Leistung amortisieren. Obwohl die anfänglichen Kosten hoch sein können, überwiegen die langfristigen Vorteile oft die Anfangsinvestition, insbesondere in Branchen wie der Luft- und Raumfahrt und der Energiebranche, wo es keinen Spielraum für potenzielle Fehler gibt.

Typische Anwendungen

Laserpeening wird vor allem in Branchen eingesetzt, in denen Bauteile extremen thermischen und mechanischen Belastungen ausgesetzt sind. So werden z. B. Turbinenschaufeln in der Luft- und Raumfahrt und in der Energieerzeugung häufig lasergestrahlt, um ihre Lebensdauer unter zyklischer Belastung zu verlängern. Auch Automobilkomponenten, wie z. B. stark beanspruchte Motorenteile wie Kolben, profitieren von den tieferen Druckspannungen, die durch das Laserpeening erzeugt werden. In der Medizintechnik wird das Laserstrahlverfestigungsverfahren eingesetzt, um die Lebensdauer von Implantaten zu verlängern, indem ihre Ermüdungsfestigkeit verbessert und korrosionsbedingte Ausfälle minimiert werden.

Unterschiede zwischen Shot Peening und Laser Peening

Obwohl Shotpeening und Laserpeening das gleiche Ziel verfolgen, nämlich die Verbesserung der Ermüdungsfestigkeit, unterscheiden sie sich in mehreren Schlüsselbereichen. Hier sind die wichtigsten Unterschiede zwischen den beiden Verfahren:

Methode der Stressanwendung

Das Kugelstrahlen beruht auf dem zufälligen Aufprall von Hochgeschwindigkeitsprojektilen auf die Materialoberfläche. Der mechanische Aufprall erzeugt Druckspannungen, aber das Verfahren ist weniger präzise. Beim Laser-Peening hingegen werden durch fokussierte Laserimpulse kontrollierte Schockwellen erzeugt, die eine präzisere Beanspruchung ermöglichen.

Tiefe des Eindringens

Die Tiefe der Druckspannung ist ein wesentlicher Unterschied zwischen den beiden Verfahren. Beim Shot-Peening entstehen in der Regel geringe Spannungen (0,1 - 1 mm), während das Laser-Peening bis zu 10 mm in das Material eindringen kann. Aufgrund dieser größeren Eindringtiefe eignet sich das Laserstrahlverfahren besser für Bauteile, die hohen Belastungen ausgesetzt sind, wie Turbinenschaufeln oder Hochleistungsteile in der Automobilindustrie.

Turbinenschaufeln

Präzision und Kontrolle

Aufgrund der Art des Projektilaufpralls bietet das Kugelstrahlen weniger Präzision und eignet sich besser für größere Flächen oder einfachere Geometrien. Im Gegensatz dazu ermöglicht das Laserstrahlverfestigungsverfahren sehr gezielte Anwendungen und eignet sich daher besser für die Behandlung bestimmter Bereiche wie komplexer oder empfindlicher Bauteile.

Oberflächengüte

Shot Peening hinterlässt in der Regel eine raue Oberfläche, die bei empfindlichen Anwendungen eine zusätzliche Nachbearbeitung erfordert. Das Laserpeening hingegen erzeugt eine glattere Oberfläche mit weniger Defekten, wodurch sich die Notwendigkeit einer weiteren Bearbeitung verringert.

Kosten und Zugänglichkeit

Was die Kosten betrifft, so ist das Kugelstrahlen aufgrund seiner geringeren Einrichtungs- und Betriebskosten günstiger. Es wird häufig in Branchen wie der Automobilindustrie und dem Bauwesen eingesetzt, wo Kosteneffizienz eine Priorität ist. Laserstrahlen hingegen ist teurer und wird häufig zur Verbesserung der Leistung kritischer Komponenten in Branchen wie der Luft- und Raumfahrt und der Energiebranche eingesetzt, wo es langfristige Einsparungen durch eine längere Lebensdauer der Komponenten und eine geringere Wartung ermöglicht.

Metalltyp bestimmt die Methode

Verschiedene Metalle reagieren unterschiedlich auf die beim Kugelstrahlen und Laserstrahlen erzeugten Spannungen. Die Wahl des geeigneten Verfestigungsverfahrens hängt von den Eigenschaften des Metalls, der Anwendungsumgebung und den gewünschten Leistungsergebnissen ab.

Stahl

Stahl ist eines der am häufigsten behandelten Metalle in industriellen Anwendungen, insbesondere in der Automobil- und Luftfahrtindustrie. Kugelstrahlen wird häufig für Stahlteile verwendet, insbesondere für solche, die zyklischen Belastungen ausgesetzt sind, wie Federn, Zahnräder und Flugzeugrumpfkomponenten. Die durch das Kugelstrahlen erzeugten flachen Druckspannungen sind für diese Teile ausreichend. Bei Hochleistungsstahllegierungen, die in der Luft- und Raumfahrt oder in der Energieerzeugung eingesetzt werden, ist das Laserstrahlen jedoch beliebter, da es tiefere Spannungen erzeugen kann, die die Ermüdungsfestigkeit unter extremen Bedingungen verbessern.

Aluminium

Aluminium ist in Branchen wie der Automobil- und der Luft- und Raumfahrtindustrie weit verbreitet, wo leichte Werkstoffe entscheidend sind. Für allgemeine Aluminiumteile ist das Kugelstrahlen ausreichend, während bei Aluminiumlegierungen für die Luft- und Raumfahrt das Laserstrahlen häufiger zum Einsatz kommt, wenn die Ermüdungsbeständigkeit verbessert werden muss, um den hohen Belastungen im Flugbetrieb standzuhalten.

Materialien für die Luft- und Raumfahrt müssen stärkeren Umweltbelastungen standhalten

Titan

Titan ist für sein gutes Verhältnis von Festigkeit zu Gewicht und seine Korrosionsbeständigkeit bekannt und wird daher gerne in der Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt. Ganz gleich, ob es sich um Titan-Lüfterblätter handelt, die hohen mechanischen Belastungen und steigenden Temperaturen standhalten müssen, oder um Gelenkersatz oder Zahnimplantate, die ihre Ermüdungsbeständigkeit und Lebensdauer verbessern müssen - das Laserstrahlen erzeugt eine tiefe Druckschicht, die die Ermüdungsbeständigkeit verbessert, ohne die Oberflächenbeschaffenheit des Materials zu beeinträchtigen, und es ermöglicht eine genaue Präzision und Kontrolle.

Nickel-Legierungen

Nickelsuperlegierungen werden häufig in Hochtemperaturumgebungen wie Gasturbinen und anderen kritischen Anwendungen der Energieerzeugung eingesetzt. Aufgrund ihrer Betriebsbedingungen sind diese Legierungen anfällig für Ermüdung und thermische Spannungen, so dass die Oberflächenbehandlung entscheidend für ihre Leistung ist. Laser-Peening ist die bevorzugte Methode zur Behandlung von Bauteilen aus Nickellegierungen, da die dabei entstehenden tieferen Druckspannungen Turbinenschaufeln und andere kritische Bauteile vor dem Versagen bei zyklischer Belastung und hohen Temperaturen schützen und so die Lebensdauer dieser Bauteile verlängern.

Vergleichende Fallstudien

Fallbeispiele aus der Automobilindustrie

- Shot Peening von Getriebeteilen

Kugelstrahlen wird in der Automobilindustrie häufig eingesetzt, um die Ermüdungslebensdauer von Getriebekomponenten wie Zahnrädern, Wellen und Gehäusen zu erhöhen. Durch den Hochgeschwindigkeitsaufprall des Metallprojektils werden Druckspannungen auf der Oberfläche erzeugt, die die Verschleiß- und Ermüdungsfestigkeit wirksam verbessern. Untersuchungen haben gezeigt, dass das Kugelstrahlen die Ermüdungsfestigkeit von Getriebeteilen um bis zu 30% verbessern kann. Bei Bauteilen, die zyklischen Belastungen ausgesetzt sind, hilft diese Verbesserung, einen vorzeitigen Ausfall zu verhindern.

Das Kugelstrahlen ist im Allgemeinen kostengünstiger als das Laserstrahlen und eignet sich aufgrund der geringeren Rüstkosten und der kürzeren Bearbeitungszeit besser für die Großserienfertigung in der Automobilindustrie.

Struktur des Getriebes

- Laserpeening von Motorkomponenten

Laser-Peening wird zunehmend für kritische Motorenteile wie Kolben und Kurbelwellen eingesetzt. Bei diesem Verfahren werden fokussierte Laserpulse eingesetzt, die tiefere Druckspannungen erzeugen als beim Shot Peening. Die Verbesserung der Ermüdungslebensdauer in hochbelasteten Bereichen beträgt beim Laserstrahlen in der Regel mehr als 50%. Dies ist besonders wichtig für Bauteile, die extremen thermischen und mechanischen Bedingungen ausgesetzt sind.

Das Laserpeening ist zwar teurer, bietet aber auch erhebliche Vorteile in Bezug auf Lebensdauer und Leistung und ist daher ideal für Hochleistungsfahrzeuge.

Luft- und Raumfahrtkoffer

- Shotpeening von Rumpfkomponenten

Shot Peening wird in großem Umfang für Rumpfkomponenten eingesetzt, darunter Strukturelemente wie Rumpfhäute und Flügelkomponenten. Das Verfahren verbessert die Ermüdungsfestigkeit dieser Komponenten und kann die Ermüdungslebensdauer von Rumpfmaterialien um bis zu 200% erhöhen, was für die Aufrechterhaltung der strukturellen Integrität und Sicherheit entscheidend ist.

Die niedrigeren Kosten und die einfachere Einrichtung des Kugelstrahlens machen es zu einer ersten Wahl für viele Flugzeugkomponenten, so dass die Hersteller es effizient für eine Vielzahl von Teilen einsetzen können.

- Laserschockhämmern von Turbinenschaufeln

Im Gegensatz dazu wird das Laserschockstrahlen häufiger für Turbinenschaufeln in Düsentriebwerken verwendet, bei denen die Anforderungen an die Ermüdungsfestigkeit und die Spannungsverteilung entscheidend sind. Die tieferen Druckspannungen, die durch das Laserschockstrahlen erzeugt werden, verbessern die Haltbarkeit von Turbinenschaufeln erheblich und können die Lebensdauer von Turbinenschaufeln um bis zu 70% verlängern, was für die Flugsicherheit entscheidend ist, insbesondere in Umgebungen mit hoher Belastung, wo ein Schaufelausfall katastrophale Folgen haben kann.

Investitionen in das Laserstrahlverfestigungsverfahren lassen sich durch die Verringerung des Ausfallrisikos und die Verlängerung der Lebensdauer dieser kritischen Komponenten rechtfertigen, was es zu einem wertvollen Verfahren in der Luft- und Raumfahrttechnik macht.

- Fälle aus der medizinischen Industrie

Laserschockhämmern von medizinischen Implantaten

Das Laserschockhämmern wird zunehmend für orthopädische Geräte wie Hüft- und Knieimplantate eingesetzt. Diese Implantate sind im Laufe der Zeit erheblichen mechanischen Belastungen ausgesetzt, und die Fähigkeit des Verfahrens, tiefe Druckspannungen wirksam zu erzeugen, kann die Lebensdauer dieser Implantate verlängern. Medizinische Implantate, die lasergeschockt wurden, haben eine durchschnittliche Lebensdauer von 100%. Im Vergleich zu herkömmlichen Oberflächenbehandlungen bietet das Laserpeening eine effektivere Lösung zur Verbesserung der Haltbarkeit von Implantaten und verringert das Risiko von Komplikationen und die Notwendigkeit von Revisionsoperationen.

Gelenkimplantate

Zusammenfassend lässt sich sagen, dass Shotpeening und Laserschockpeening ihre eigenen Vor- und Nachteile bei der Metallbearbeitung haben.

Die Vorteile des Kugelstrahlens sind niedrige Kosten, geringe Einrichtungs- und Betriebskostenund werden häufig in kosteneffizienten Industrien wie der Automobilindustrie eingesetzt. Es kann die Ermüdungsfestigkeit von Werkstoffen wirksam verbessern und wird häufig für allgemeine Stahlteile und einfache geometrische Teile wie Kfz-Zahnräder und Federn verwendet. Die Nachteile sind jedoch, dass sie eine rauere Oberfläche hinterlassendie eine zusätzliche Nachbearbeitung erfordern können, und die erzeugte Druckspannung ist gering.

Die Vorteile des Laserschockhämmerns liegen auf der Hand. Es kann tiefere Druckspannungen erzeugen, die sogar bis zu 10 mm unter die Oberfläche des Materials reichen, was für Anwendungen mit hohen Belastungen wie Turbinenschaufeln geeignet ist; es hat hohe Präzision und ist geeignet für die Bearbeitung komplexer oder empfindlicher Teile; sie kann hinterlassen eine glattere Oberfläche und reduzieren die Nachbearbeitungsschritte. Allerdings ist es teuer und erfordert spezielle Ausrüstung. Es wird in der Regel für kritische, hochwertige Teile wie in der Luft- und Raumfahrt verwendet.

Bei verschiedenen Metallanwendungen gibt es aufgrund der Metalleigenschaften und der Anwendungsumgebung auch unterschiedliche Möglichkeiten. Insgesamt spielen die beiden Verfestigungsmethoden in ihren jeweiligen Anwendungsbereichen eine wichtige Rolle und müssen je nach den spezifischen Anforderungen umfassend berücksichtigt werden.

Wenn Sie den gesamten Artikel lesen, werden Sie feststellen, dass sowohl das Kugelstrahlen als auch das Laserstrahlen eine wichtige Rolle bei der Verbesserung der Leistung und Langlebigkeit von Bauteilen in einer Vielzahl von Branchen spielen. Unabhängig davon, für welche Methode Sie sich entscheiden, müssen Faktoren wie Materialart, Komplexität der Teile, Leistungsanforderungen und Kostenauswirkungen berücksichtigt werden. Wenn Sie die einzigartigen Vorteile der einzelnen Verfahren kennen, können Sie eine fundierte Entscheidung für Ihre spezielle Anwendung treffen.

Filter