Wie man die Lebensdauer von Federn in der Automobilindustrie verbessert

9. September 2024

Im Automobilbau sind Federn eines der wichtigsten Bauteile. Sie spielen eine Schlüsselrolle in Komponenten wie Federungssystemen, Kupplungen, Getrieben, Bremssystemen und Sitzen. Daher wirken sich die Lebensdauer und die Leistung der Federn direkt auf die Sicherheit und den Komfort des Fahrzeugs aus. Federn sind jedoch im Gebrauch verschiedenen Belastungen ausgesetzt, wie z. B. zyklischer Belastung, Temperaturschwankungen und Korrosion, was zu Ermüdung und Verschleiß führt. Daher ist die Frage, wie die Lebensdauer von Federn verlängert werden kann, zu einem wichtigen Thema für Automobilhersteller und Werkstoffingenieure geworden, und die Kugelstrahltechnik ist in den Blickpunkt gerückt. Diese Technologie verbessert die Ermüdungsbeständigkeit und Haltbarkeit von Federn durch das Einbringen von Druckeigenspannungen erheblich, und keramische Verfestigungskugeln haben mit ihrer überragenden Leistung die übrigen Verfestigungsmaterialien übertroffen und sind die bevorzugte Wahl geworden.

Zunächst möchte ich die in der Automobilindustrie gebräuchlichen Federtypen und ihre Anwendungen vorstellen:

- Spiralfedern

Schraubenfedern werden in Fahrzeugaufhängungssystemen verwendet. Indem sie Fahrbahnunebenheiten und Vibrationen absorbieren, sorgen sie für gute Stabilität und Komfort beim Fahren. Sie werden in der Regel in Verbindung mit Stoßdämpfern verwendet und eignen sich für die meisten normalen Pkw und leichten Lkw.

Spiralfeder mit Stoßdämpfer

- Blattfedern

Die Blattfedern mit robuster Struktur werden hauptsächlich in den hinteren Aufhängungssystemen von Lastwagen, Geländewagen und Nutzfahrzeugen verwendet. Sie bestehen aus mehreren Lagen dünner Stahlplatten, haben eine hohe Tragfähigkeit und Haltbarkeit (müssen) und werden häufig bei schweren Fahrzeugen eingesetzt.

- Luftfeder

Luftfedern verwenden Druckluft als elastisches Medium, das die Federungshärte je nach Belastung und Fahrbedingungen anpassen kann, um ein komfortables Fahrerlebnis zu gewährleisten. Sie wird häufig in den Federungssystemen von hochwertigen Pkw und schweren Lkw eingesetzt.

- Torsionsstabfeder

Nimmt Energie auf und gibt sie über den Torsionsstab wieder ab, um die Wirkung einer Feder zu erzielen. Er wird normalerweise in den Aufhängungssystemen von Geländewagen und Lastwagen verwendet. Da er sich an raue Straßenbedingungen anpassen muss, muss er extrem widerstandsfähig sein.

- Ventilfeder

Wird in den Einlass- und Auslassventilen des Motors verwendet, um sicherzustellen, dass das Ventil bei hohen Geschwindigkeiten schnell ausfedern und geschlossen bleiben kann. Es muss eine hohe Festigkeit und eine hohe Temperaturbeständigkeit aufweisen, um den normalen Betrieb des Motors bei hohen Drehzahlen zu gewährleisten.

- Kupplungsfeder

Wird für die Trennung und Kombination der Kupplung verwendet, um eine reibungslose Kraftübertragung zu gewährleisten. Sie muss häufigen Betätigungen und hohen Temperaturen standhalten können, um eine stabile Leistung zu gewährleisten.

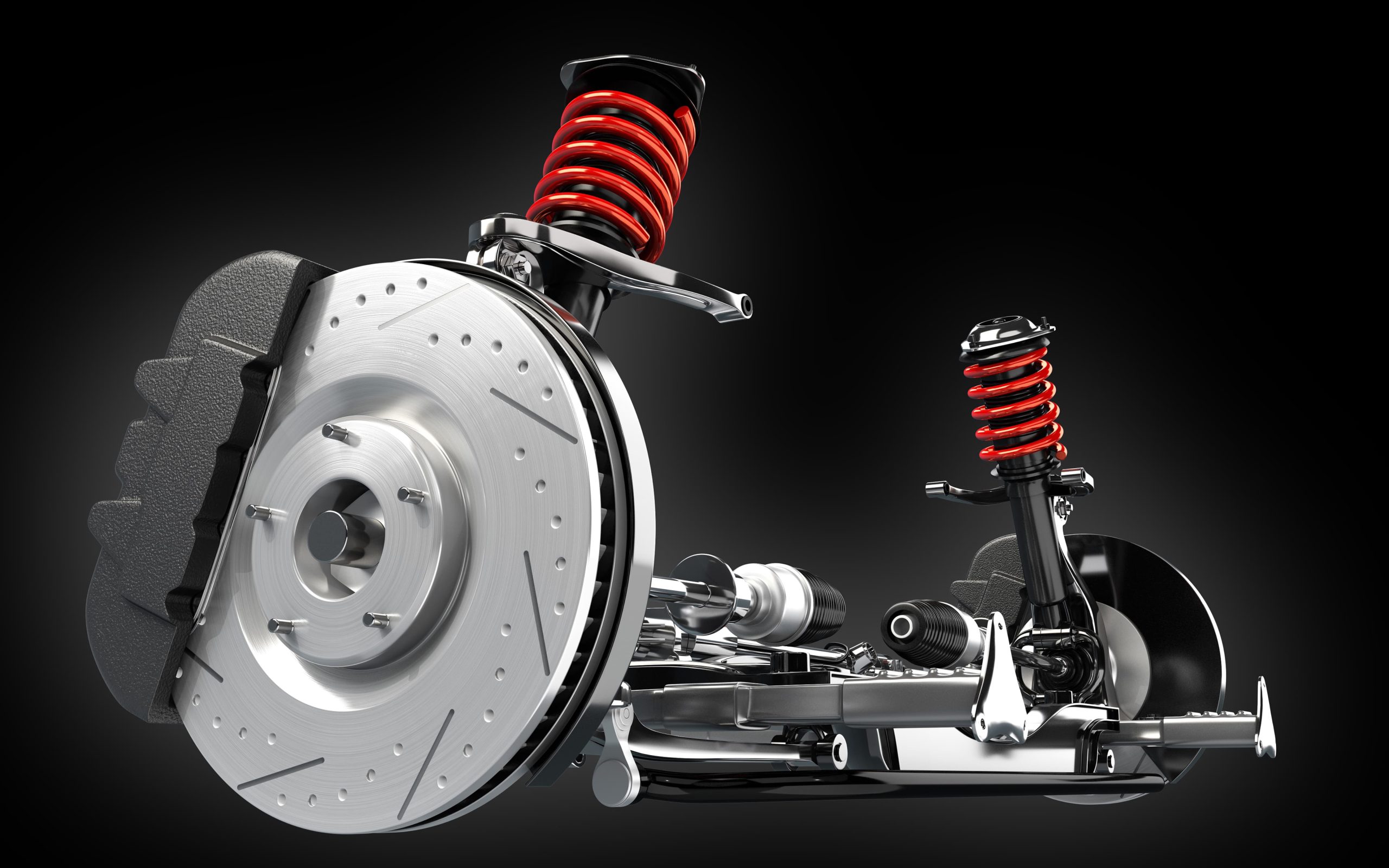

- Feder der Bremse

Bei Trommelbremssystemen wird sie verwendet, um die Bremsbacken in ihre ursprüngliche Position zurückzuziehen und so die Zuverlässigkeit und Sicherheit des Bremssystems zu gewährleisten.

- Sitzfedern

Sie werden häufig in Sitzlehnen und -böden verwendet und bieten komfortablen Halt und Elastizität und verringern die Ermüdung des Fahrers nach langen Fahrten.

- Aufhängung Airbag-Federn

Als Teil des Luftfederungssystems können Luftfederbälge die Härte der Federung automatisch an die Straßenbedingungen anpassen und bieten so einen ausgezeichneten Fahrkomfort und eine hervorragende Fahrzeugkontrolle, insbesondere bei Überladung oder langen Fahrstrecken. Daher werden sie häufig in Luxusautos, SUVs und Lastwagen eingesetzt.

Tragfeder für Kraftfahrzeuge

Zusammenfassend lässt sich sagen, dass wir ein allgemeines Verständnis für die Arten und Funktionen dieser Federn haben. Sie sind in der Automobilindustrie weit verbreitet, um den Anforderungen der verschiedenen Fahrzeugsysteme und -anwendungen gerecht zu werden. Ihre Bedeutung ist unübersehbar. Aufgrund der Spannungsrelaxation werden Federn jedoch kleine permanente Verformungen erfahren, wenn sie lange Zeit unter äußeren Kräften arbeiten, insbesondere bei Federn, die bei hohen Temperaturen arbeiten, wo die Spannungsrelaxation noch gravierender ist. Darüber hinaus sind Oberflächenfehler wie Kratzer, Falten, Oxidation und Entkohlung nicht zu vernachlässigen. Dies sind potenzielle Risiken. Daher ist die Kugelstrahltechnologie erforderlich, um die Oberflächenqualität und die Oberflächenfestigkeit der Federn zu verbessern, so dass sich die Oberfläche in einem Druckspannungszustand befindet, der die Dauerfestigkeit und Lebensdauer der Federn wirksam verbessern kann.

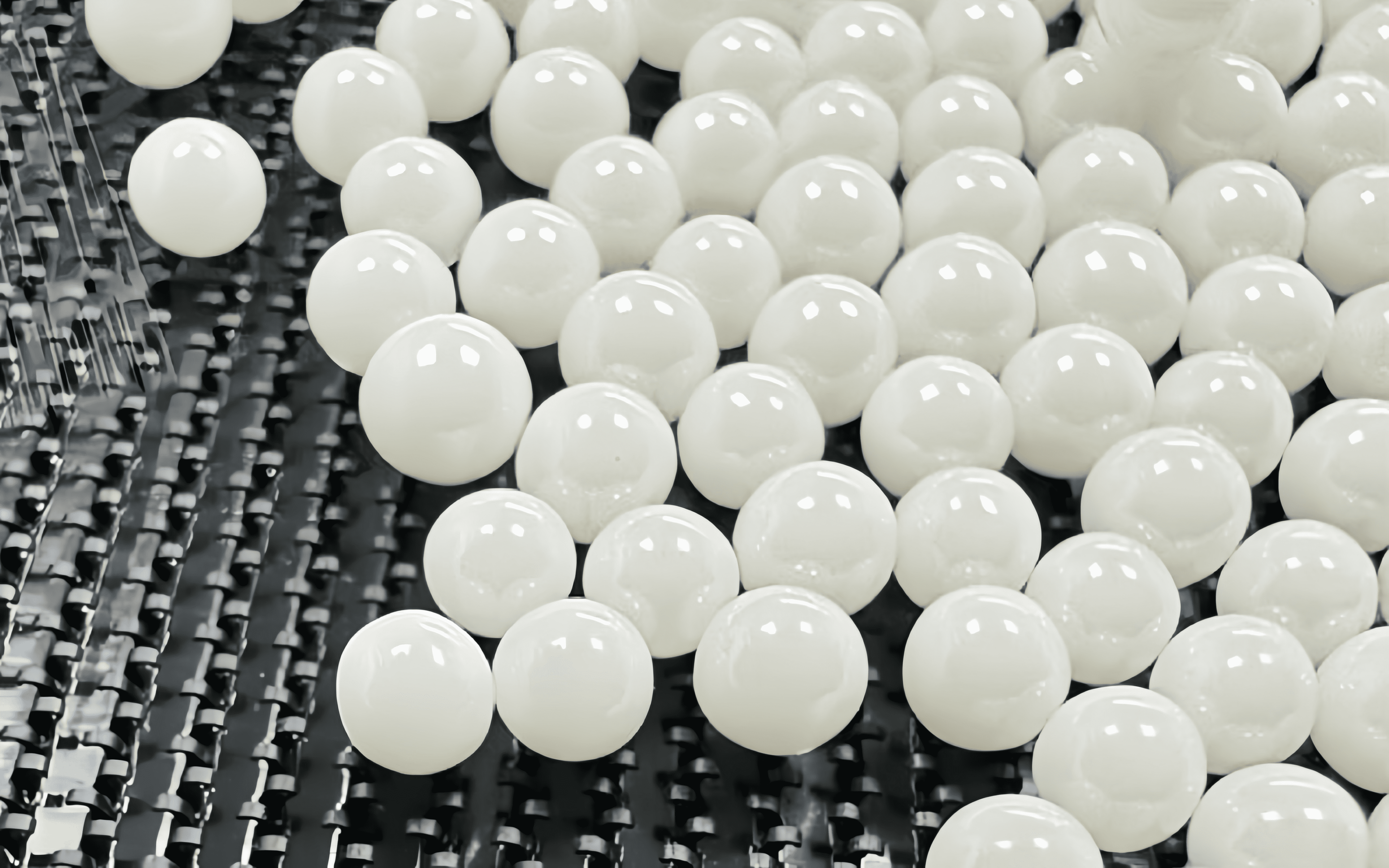

Warum sollten in der Kugelstrahltechnik keramische Kugeln als Medium gewählt werden? Was sind seine Vorteile gegenüber herkömmlichen Stahlkugel-Strahlmitteln? Im Folgenden werden Ihre Fragen in vier Teilen beantwortet: Oberflächenschäden nach der Behandlung, Eigenspannungseffekt, Rauheitseffekt und Vergleich der Ermüdungslebensdauer:

Oberflächenschäden nach der Behandlung

Keramische Peening-Kugeln haben eine höhere Härte und können Oberflächenverunreinigungen und Mikrorisse effektiver entfernen, gleichzeitig aber auch Oberflächenschäden verringern. Allerdings ist die Aufprallkraft von Stahlkugeln zu groß, was leicht große Grübchen auf der Oberfläche hinterlassen kann, was zu Oberflächenschäden führt. Außerdem kann die schnellere Abnutzungsrate von Stahlkugeln zu Verunreinigungen führen und die Oberflächenqualität beeinträchtigen.

Nach den Forschungsergebnissen von Toyota ist die Oberflächenbeschädigung bei der Behandlung von Motorenteilen mit Keramikkugeln deutlich geringer als bei der Behandlung mit Stahlkugeln. Dieser Unterschied verbessert die Gesamtqualität der Teile und verringert die Notwendigkeit einer Nachbearbeitung.

Eigenspannungseffekt

Die hohe Härte (höher als bei Glaskugeln und einigen Stahlkugeln) und die geringe Verschleißfestigkeit von Keramikkugeln ermöglichen es ihnen, während des Kugelstrahlens eine tiefere und gleichmäßigere Druckeigenspannungsschicht zu erzeugen, wodurch die Ermüdungsfestigkeit der Feder wirksam verbessert wird. Stahlkugeln können jedoch während des Kugelstrahlens große lokale Spannungskonzentrationen erzeugen. Insbesondere bei hochfesten Werkstoffen kann diese ungleichmäßige Spannungsverteilung zu einem frühzeitigen Versagen des Werkstoffs führen.

Die Röntgenbeugungsanalyse zeigt, dass die Oberflächeneigenspannung von Z210-Keramikkugeln höher ist als die von S230-Stahlkugeln. Die durchschnittliche Oberflächenspannung der kugelgestrahlten Feder aus Z210 beträgt etwa -600~-650 MPa, während die normale Oberflächenspannung beim Kugelstrahlen aus Stahl -400 MPa beträgt, was 50% höher ist. Durch Anpassung der Intensität des Kugelstrahlens kann die Wirkung des Kugelstrahlens auf die Tiefe eingestellt werden. Daraus lässt sich schließen, dass die Eigenspannung an der Oberfläche und die maximale Spannung in der Tiefe bei der Betrachtung der Ermüdungsleistung von Federn sehr wichtig sind. 1

Laut dem von BMW veröffentlichten Test ist die Eigenspannungsverteilung gleichmäßiger und die Ermüdungsbeständigkeit des Materials wird deutlich verbessert, wenn die Tragfedern mit keramischen Peening-Kugeln behandelt werden.

Wirkung der Rauheit

Bei der Verlängerung der Lebensdauer der Feder ist die Oberflächenrauhigkeit ein wichtiger Faktor, der das Wachstum von Ermüdungsrissen beeinflusst. Da die Oberfläche von Keramikkugeln relativ glatt ist, ist die Oberflächenrauheit der behandelten Teile gering, was sich für Anwendungen eignet, die eine präzise Oberflächenbehandlung erfordern, wie z. B. die Herstellung von anderen Hochpräzisionsteilen wie Motorventilfedern. Stahlkugeln können jedoch aufgrund ihrer Schlagkraft und Härte während des Kugelstrahlens große Veränderungen der Oberflächenrauheit verursachen, insbesondere bei unregelmäßigen Oberflächen, was die Qualität des Endprodukts beeinträchtigen kann.

Im Allgemeinen liegt die Oberflächenrauhigkeit (Ra-Wert) nach einer keramischen Verfestigungsbehandlung zwischen 0,2-0,4 μm, während die Oberflächenrauhigkeit nach einer Stahlkugelverfestigungsbehandlung 0,8 μm oder mehr erreichen kann.

Glatte und runde keramische Peening-Perlen

Vergleich der Ermüdungslebensdauer

Mit Keramikperlen behandelte Federn haben eine geringere Oberflächenrauhigkeit und eine geringere Risswahrscheinlichkeit. Darüber hinaus kann die durch die Keramikkugeln eingebrachte Druckeigenspannung die Zugspannung während des Betriebs wirksam ausgleichen und die Rissausbreitung verhindern, wodurch die Ermüdungslebensdauer der Feder erheblich verbessert wird. Im Gegensatz dazu ist die Oberflächenrauhigkeit nach der Behandlung mit Stahlkugeln höher. Obwohl es eine tiefere Druckeigenspannungsschicht gibt, können sich leicht Spannungskonzentrationspunkte auf der Oberfläche bilden, was die Ermüdungsleistung beeinträchtigt.

Die Testdaten von Toyota zeigen, dass die Ermüdungslebensdauer von Tragfedern, die mit Keramikkugeln behandelt wurden, um etwa 30% gestiegen ist, während die Behandlungsergebnisse mit Stahlkugeln nicht den gleichen Effekt erzielten.

Um die Haltbarkeit der Federn seiner Hochleistungsmodelle zu verbessern, beschloss ein bekannter europäischer Automobilhersteller, die Federn mit Keramikkugeln zu behandeln. Nach einem Standard-Ermüdungstest brachen unbehandelte Federn nach etwa 50.000 Zyklen, aber nach der Behandlung mit keramischen Strahlperlen erhöhte sich die Ermüdungslebensdauer der Federn auf etwa 80.000 Zyklen, eine Steigerung um 60%. Diese Verbesserung erhöht die Zuverlässigkeit und Sicherheit des Fahrzeugs erheblich und senkt gleichzeitig die Wartungskosten, womit die Wirksamkeit keramischer Strahlperlen bei der Verbesserung der Lebensdauer von Federn erfolgreich nachgewiesen wurde. 2

In den Vereinigten Staaten hat auch ein Automobilzulieferer ein ähnliches Programm zur Behandlung von keramischen Kugelstrahlern eingeführt. Der Zulieferer liefert Hochleistungs-Federkomponenten an verschiedene Automobilhersteller. Um die Haltbarkeit der Federn zu optimieren, verwendet das Unternehmen keramische Verfestigungsperlen mit einer Größe von 150 Mikron (0,15 mm) für die Behandlung. Statistiken zufolge beträgt die durchschnittliche Ermüdungslebensdauer von unbehandelten Federn in Standardbelastungstests 40.000 Zyklen. Nach der Behandlung mit keramischen Hämmerungsperlen stieg die Ermüdungslebensdauer der Federn dagegen auf 65.000 Zyklen, was einer Steigerung von 62,5% entspricht. Darüber hinaus trägt dieses Verfahren dazu bei, dass die Federn auch in hochbelasteten Umgebungen eine gute Leistung erbringen, wodurch die Wettbewerbsfähigkeit des Endprodukts verbessert wird. 3

Bei einem asiatischen Automobilhersteller hat die Anwendung von keramischen Peening-Kugeln ebenfalls hervorragende Ergebnisse gezeigt. Das Unternehmen führte keramische Verfestigungskugeln mit unterschiedlichen Partikelgrößen ein, um den Verarbeitungsanforderungen verschiedener Federtypen gerecht zu werden. Nach der Prüfung begannen die Federn bei 100.000 Belastungstests ohne Kugelstrahlen Ermüdungsrisse zu zeigen. Nach der Behandlung mit keramischen Verfestigungsperlen erhöhte sich die Ermüdungslebensdauer der Federn auf 150.000 Zyklen, was einer Steigerung von 50% entspricht. Die Einführung dieser Technologie verlängerte nicht nur die Lebensdauer der Federn, sondern verbesserte auch die Leistung des Gesamtprodukts, was dem Unternehmen einen bedeutenden Vorteil auf dem Markt verschaffte. 4

Anhand der oben genannten Fälle können wir die bedeutende Wirkung von keramischen Verfestigungsperlen in verschiedenen Aspekten erkennen, insbesondere bei der Verbesserung der Ermüdungslebensdauer von Federn. Diese erfolgreichen Anwendungen beweisen das große Potenzial der keramischen Verfestigungsperlen bei der Verbesserung der Leistung und Haltbarkeit von Automobilfedern, aber es sollte beachtet werden, dass die Größe der in der Automobilindustrie verwendeten Federn nicht einheitlich ist. Die verschiedenen Federtypen weisen erhebliche Unterschiede in Form, Größe, Zweck und Material auf. Ihre Konstruktion basiert auf unterschiedlichen Belastungsanforderungen, Funktionen und Bauraumbeschränkungen. Daher variiert auch die für das Kugelstrahlen erforderliche Größe in Abhängigkeit von der spezifischen Größe der Feder, dem Werkstoff und dem gewünschten Oberflächenveredelungseffekt.

- Spiralfedern

Der Durchmesser, die Länge und die Anzahl der Windungen von Schraubenfedern hängen von den Anforderungen des Federungssystems ab und sind in der Regel größer, wobei die Durchmesser von einigen Millimetern bis zu mehreren Zentimetern reichen. Daher beträgt die erforderliche Schrotgröße in der Regel 0,3-1,2 mm Keramikschrot. Dies hängt von der Dicke der Feder und der Zielhärte ab. Größere Kugeln werden verwendet, um die Oberflächenhärte zu erhöhen, während kleinere Kugeln für eine feinere Oberflächenbehandlung geeignet sind.

- Blattfedern

Blattfedern sind in der Regel lange Streifen aus mehrlagigen Stahlplatten mit größeren Abmessungen und werden häufig in Schwerlastfahrzeugen verwendet. Im Allgemeinen werden Schüsse von 0,5-1,5 mm gewählt. Da Blattfedern dicker sind und stärkere Stoßkräfte erfordern, können größere Schüsse verwendet werden, um die Ermüdungsfestigkeit der Feder zu verbessern.

- Luftfedern

Luftfedern bestehen hauptsächlich aus Gummi und Stahl und sind insgesamt größer, aber ein Kugelstrahlen ist nicht immer erforderlich, da ihr Kern aus Gummi besteht. Wenn Stahlteile kugelgestrahlt werden sollen, können 0,4-0,8 mm dicke Kugeln verwendet werden, um die Oberflächenverstärkung der Stahlteile sicherzustellen.

- Torsionsstabfedern

Drehstabfedern sind gerade Stäbe mit unterschiedlichen Längen und Durchmessern. Sie sind in der Regel dünner als Schraubenfedern. Üblicherweise werden Schüsse von 0,4-1,0 mm gewählt. Je nach Durchmesser des Torsionsstabs können bei kleineren Torsionsstäben feinere Schüsse verwendet werden, während bei größeren Torsionsstäben größere Schüsse für die Oberflächenbehandlung erforderlich sind.

- Ventilfedern

Ventilfedern sind kleiner und haben in der Regel einen Durchmesser von einigen Millimetern bis zu einigen Zentimetern. Da Ventilfedern empfindlich sind und hohe Anforderungen an die Oberflächengüte stellen, werden in der Regel kleinere Schüsse zur Oberflächenverfestigung verwendet. Schussgrößen von 0,2-0,6 mm sind besser geeignet.

- Kupplungsfedern

Kupplungsfedern sind in der Regel mittelgroß und haben einen kleinen Durchmesser, aber Länge und Form variieren. Da Kupplungsfedern unter hoher Belastung arbeiten, besteht das Ziel des Kugelstrahlens darin, ihre Ermüdungsfestigkeit zu verbessern, weshalb mittelgroße Kugeln von 0,3-0,8 mm gewählt werden.

- Bremsenfedern

Bremsfedern sind kleiner und haben in der Regel nur einen Durchmesser von einigen Millimetern bis zu einem Zentimeter. Für kleine Präzisions-Bremsfedern wird ein kleineres Kugelstrahlen verwendet, um ihre Genauigkeit und Oberflächenqualität zu erhalten. Am besten ist ein Kugelstrahlen von 0,1-0,4 mm.

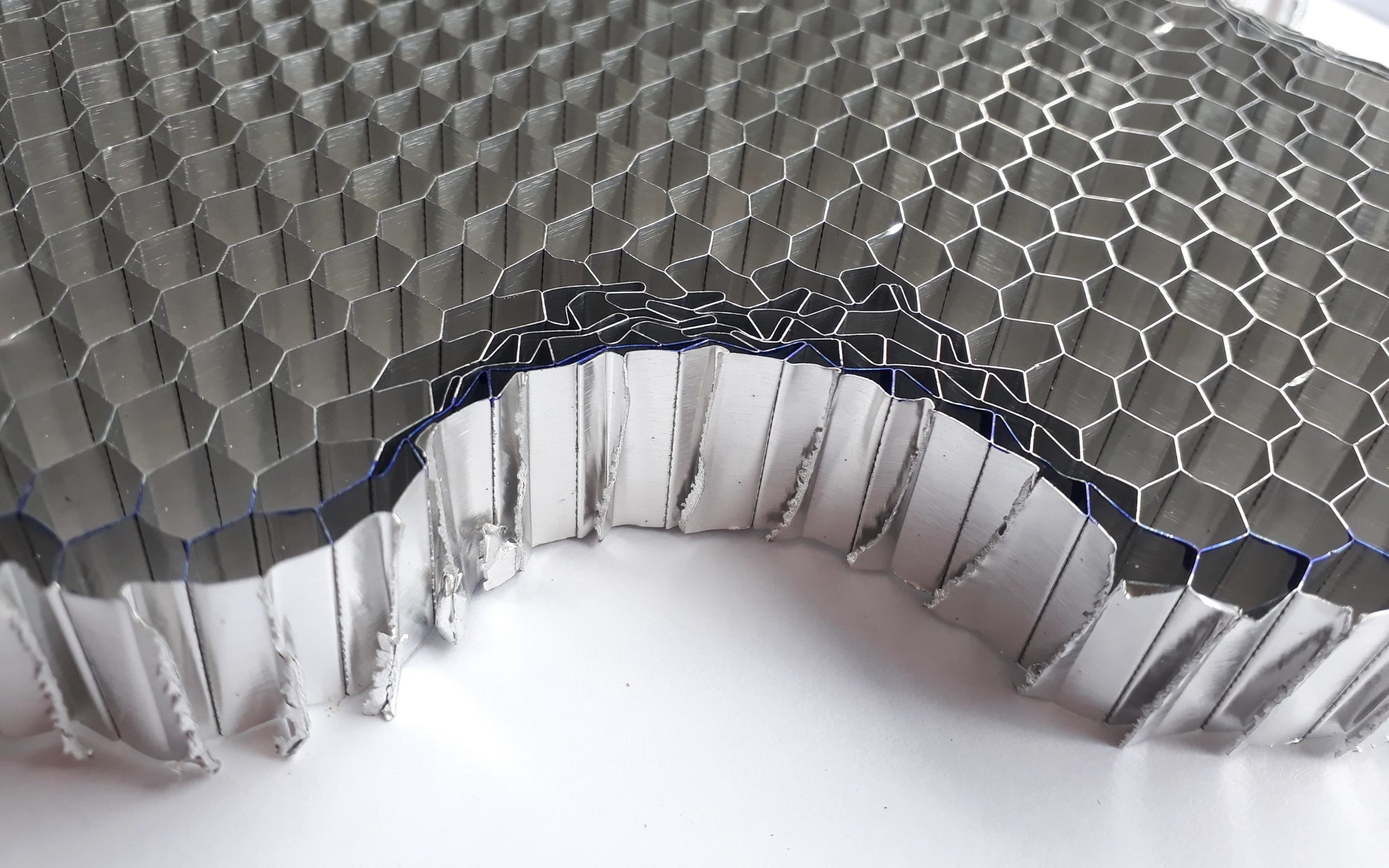

Shotpeening für Präzisionswerkstücke

- Sitzfedern

Sitzfedern sind in der Regel schlank und haben einen kleinen Durchmesser, ähnlich wie Ventilfedern. Um die Haltbarkeit und Ermüdungsfestigkeit der Federn zu verbessern, sollten sie mit 0,2-0,5 mm kugelgestrahlt werden.

- Aufhängung Airbag-Federn

Aufhängungs-Airbagfedern haben größere Stahlteile und sind in der Regel unterschiedlich groß. Je nach Größe der Aufhängungsstahlteile sollten Sie sich für ein größeres Kugelstrahlen von 0,5-1,0 mm entscheiden, um die Oberfläche zu stärken und die Lebensdauer zu verlängern.

Zusammenfassend lässt sich sagen, dass es aufgrund der unterschiedlichen Konstruktionsanforderungen und Einsatzbedingungen der verschiedenen Federtypen von entscheidender Bedeutung ist, die richtige Kugelstrahlraupengröße zu wählen. Egal, ob es sich um eine Schraubenfeder, eine Blattfeder oder eine kleinere Ventilfeder handelt, durch das Kugelstrahlen für die speziellen Anforderungen der verschiedenen Federn kann der beste Oberflächenverfestigungseffekt erzielt werden. Sie können das spezifische Kugelstrahlen für Ihre Feder gemäß der Größentabelle in unsere Produktdatenund wir können auch die Größe nach Ihren Anforderungen anpassen!

Bei der Untersuchung der Frage, wie die Lebensdauer von Federn in der Automobilindustrie verbessert werden kann, geht es nicht nur um technische Verbesserungen, sondern auch um die Frage, wie durch technologische Innovationen ein besseres Fahrerlebnis erreicht werden kann. Als "unsichtbarer Held" des Autos erträgt die Feder stillschweigend die Herausforderungen des Fahrzeugs unter verschiedenen Arbeitsbedingungen. Die Einführung der keramischen Kugelstrahltechnologie soll genau diese "unsichtbaren Helden" haltbarer und zuverlässiger machen. Von Schraubenfedern bis hin zu Luftfedern - die Optimierung jeder Feder bedeutet weniger Wartung, längere Lebensdauer und höhere Sicherheit. Wenn Sie wissen, dass Ihre Autofedern die fortschrittlichste Behandlung durchlaufen haben und verschiedenen Herausforderungen standhalten können, werden Ihr Vertrauen und Ihr Sicherheitsgefühl erheblich gestärkt. Dieses verbesserte Fahrerlebnis und das Gefühl der Sicherheit sind die ultimativen Ziele, die jede technologische Innovation verfolgt.

Die weit verbreitete Anwendung des keramischen Kugelstrahlens zeigt uns, wie eine Technologie aus dem Verborgenen in den Vordergrund rückt und zum Schlüssel für die Verbesserung der Produktqualität und der Benutzererfahrung wird. Sie fördert nicht nur die Entwicklung der Automobilindustrie, sondern zeigt auch, wie Technologie an subtilen Stellen eine wichtige Rolle spielen kann. Mit der kontinuierlichen Innovation und der Anwendung weiterer Technologien können wir in Zukunft mit weiteren überraschenden Fortschritten und Veränderungen in der Automobilbranche rechnen.

Referenzen

- ANWENDUNG VON KERAMIKKUGELN ZUM HÄMMERN VON SCHRAUBENFEDERN FÜR DIE AUTOMOBILAUFHÄNGUNG

- Fallstudie: Keramisches Kugelstrahlen in Automobilfedern - europäischer Hersteller

- U.S. Automobilzulieferer: Leistungsverbesserung durch keramisches Shot Peening

- Asiatischer Automobilhersteller: Innovationen beim Shotpeening

Filter