Was ist ein Entkalkungsprozess?

Oktober 16, 2024

In der Metallverarbeitung ist der Entzunderungsprozess ein wichtiger Schritt zur Sicherung der Materialqualität. Bei Zunder handelt es sich um ein Oxid, das sich bei hohen Temperaturen oder in feuchter Umgebung auf der Metalloberfläche bildet und die anschließende Verarbeitung und Beschichtung beeinträchtigt. Vor allem in der Stahlindustrie verringert Zunder nicht nur die Festigkeit und Zähigkeit des Metalls, sondern kann auch negative Auswirkungen auf den nachfolgenden Verarbeitungsprozess haben, wie z. B. schlechte Beschichtungshaftung und verminderte Schweißqualität. Daher ist es wichtig, die Entstehung von Zunder und dessen Entfernung genau zu verstehen.

Bildung von Skalen

Zunder bildet sich in der Regel, wenn das Metall hohen Temperaturen, Sauerstoff und Feuchtigkeit ausgesetzt ist. Wenn die Metalloberfläche mit Luftsauerstoff in Berührung kommt, insbesondere im geschmolzenen Zustand, kommt es zu einer Oxidationsreaktion auf der Metalloberfläche. Mit der Zeit sammeln sich diese Oxide an und bilden eine harte Schale, die als Zunder bezeichnet wird. Im Stahlherstellungsprozess besteht Zunder hauptsächlich aus Eisenoxid, Manganoxid und anderen Komponenten. Zu den Gründen für seine Bildung gehören:

- Hochtemperaturheizung: Während der Wärmebehandlung oder des Schweißens steigt die Temperatur des Metalls an und die Oxidationsreaktion an der Oberfläche wird verstärkt.

- Feuchte Umgebung: Die Metalloberfläche ist lange Zeit feuchter Luft ausgesetzt, wodurch sich die Feuchtigkeit mit Sauerstoff verbindet und die Oxidation beschleunigt.

- Unsachgemäße Lagerung: Ein unzureichender Schutz bei der Lagerung von metallischen Werkstoffen kann zu einer Oxidation der Oberfläche führen.

Oxidablagerungen beeinträchtigen nicht nur die Oberflächenbeschaffenheit des Metalls, sondern können auch zu Fehlern in nachfolgenden Prozessen führen. Beim Schweißen kann Oxidhaut beispielsweise zu einer unzureichenden Festigkeit der Schweißnaht führen, und bei der Beschichtung verhindert das Vorhandensein von Oxidhaut, dass die Beschichtung gut haftet, wodurch die Korrosionsschutzwirkung beeinträchtigt wird.

Vergleich der Reparatur von oxidierten Autos

Entkalkungsprozess

Das Verfahren zur Entfernung von Oxidhaut umfasst hauptsächlich die mechanische Entfernung, die chemische Entfernung und die Entfernung durch Sandstrahlen. Jede Methode hat ihre eigenen Vorteile und Anwendungsszenarien, die im Folgenden im Detail vorgestellt werden.

Mechanische Entfernung

- Überblick über die Methode

Bei der mechanischen Entfernung wird der Oxidbelag mit manuellen oder mechanischen Geräten wie Schleifmaschinen und Schabern entfernt. Diese Methode eignet sich für kleine Werkstücke oder die lokale Entfernung.

- Vorteile

- Hohe Präzision: Es kann Oxidhaut präzise entfernen, ohne das Substrat zu beschädigen, und eignet sich daher für Werkstücke mit hohen Anforderungen an die Oberflächengüte.

- Einfache Bedienung: Die Ausrüstung für die mechanische Entfernung ist relativ einfach, leicht zu bedienen und für verschiedene Arbeitsanlässe geeignet.

- Anwendbare Szenarien

- Kleine Teile: Kleine Metallteile wie Formen und Werkzeuge müssen fein bearbeitet werden, um den späteren Bearbeitungseffekt zu gewährleisten.

- Lokale Reparatur: Mit der mechanischen Entfernung kann eine gezielte Behandlung zur lokalen Oxidentfernung auf Großgeräten erreicht werden.

Chemische Entfernung

- Überblick über die Methode

Bei der chemischen Entfernung werden saure Lösungen (wie Salzsäure, Schwefelsäure usw.) verwendet, um das Oxid aufzulösen. Chemische Abtragsverfahren eignen sich für große Werkstücke und können Oxidschichten, die sich mechanisch nur schwer reinigen lassen, wirksam entfernen.

- Vorteile

- Signifikanter Entfernungseffekt: Chemische Mittel können Oxidschichten, insbesondere dicke Oxidschichten, schnell und gründlich entfernen.

- Breite Anwendbarkeit: Geeignet für Werkstücke verschiedener komplexer Formen, nicht durch physischen Kontakt begrenzt.

- Anwendbare Szenarien

- Große Strukturteile: Bei großen Metallbauteilen wie Brücken, Schiffen und Stahlkonstruktionen kann das Oxid auf der Oberfläche durch chemische Entfernung wirksam entfernt werden.

- Werkstücke mit komplexen Formen: Bei Metallteilen mit unregelmäßigen Formen oder komplexen Details kann die chemische Entfernung eine gründliche Reinigung gewährleisten.

Entfernung durch Sandstrahlen

- Überblick über die Methode

Beim Sandstrahlen werden Oxide durch das Aufsprühen körniger Medien (z. B. Aluminiumoxid, Sand usw.) mit physikalischer Schlagkraft entfernt. Mit dieser Methode lassen sich schnell große Oxidflächen entfernen, und es gibt eine Vielzahl von Anwendungsmöglichkeiten.

- Vorteile

- Hohe Effizienz und Geschwindigkeit: Das Sandstrahlen kann eine große Anzahl von Werkstücken in kurzer Zeit mit hoher Effizienz bearbeiten und ist für die industrielle Produktion geeignet.

- Starke Verstellbarkeit: Je nach Material und Anforderungen des Werkstücks können unterschiedliche Strahlmittel und Sprühdruck gewählt werden, um eine individuelle Bearbeitung zu erreichen.

- Anwendbare Szenarien

- Stahlherstellung: In der stahlverarbeitenden Industrie wird das Sandstrahlen häufig zur Entfernung von Rost und Oxidschichten eingesetzt, um eine anschließende Lackierung oder Schweißung vorzubereiten.

- Automobil- und Luftfahrtindustrie: Sandstrahlen von Automobilkarosserien, Flugzeugteilen usw., um deren Oberflächengüte zu gewährleisten und die Produktqualität zu verbessern.

- Öl- und Gasindustrie: Wird zur Oberflächenbehandlung von Öl- und Gasleitungen und -anlagen verwendet, um Oxide und Verunreinigungen zu entfernen, Korrosion zu verhindern und die Lebensdauer der Anlagen zu verlängern.

Nach umfassender Betrachtung der drei Verfahren der mechanischen Entfernung, der chemischen Entfernung und der Sandstrahlentfernung können wir feststellen, dass jede Methode ihre Vorteile hat, aber in der modernen industriellen Fertigung ist das Verfahren, das gleichzeitig die Anforderungen an Effizienz, Anpassungsfähigkeit und Oberflächenqualität in der Großproduktion erfüllen kann, zweifellos das Sandstrahlen. Die Hauptgründe dafür sind die folgenden:

- Hohe Effizienz und Geschwindigkeit: Durch Sandstrahlen können große Flächen von Werkstücken in kurzer Zeit bearbeitet werden, was die Produktionseffizienz erheblich verbessert. Dies ist besonders wichtig für moderne Industrien, die auf Produktionsgeschwindigkeit und Effizienz setzen.

- Starke Anpassungsfähigkeit: Die Sandstrahlanlage kann je nach Werkstückmaterial und Oxidschichtdicke an unterschiedliche Produktionsanforderungen angepasst werden. Dank dieser Flexibilität eignen sie sich für eine Vielzahl industrieller Anwendungen, darunter die Stahlherstellung, die Automobilbranche und die Luftfahrt.

- Qualität der Oberfläche: Durch Sandstrahlen lassen sich nicht nur Oxidschichten wirksam entfernen, sondern auch die Oberflächenbeschaffenheit der Werkstücke verbessern, was eine gute Grundlage für die anschließende Beschichtung und Bearbeitung schafft.

Sandstrahl-Demonstration

Ausrüstung und Materialien für den Entkalkungsprozess

Bei der Entkalkung ist die Wahl der richtigen Sandstrahlanlage von entscheidender Bedeutung. Im Folgenden werden drei häufig verwendete Sandstrahlgeräte vorgestellt, nämlich Hochdruck-Sandstrahlgerät, Druck-Sandstrahlgerät und Turbinen-Sandstrahlgerät, die jeweils unterschiedliche Vor- und Nachteile und Anwendungsszenarien haben.

- Hochdruck-Sandstrahlgerät

Ein Hochdruck-Sandstrahlgerät verwendet Hochdruckluft, um das Sandstrahlmedium zu beschleunigen und auf die Oberfläche des Werkstücks zu sprühen, was für Gelegenheiten geeignet ist, die eine hohe Schlagkraft erfordern. Weit verbreitet in der industriellen Großproduktion und bei der Bearbeitung von schweren Werkstücken.

Vorteile:

- Hohe Effizienz: Es kann dicke Oxidschichten und Schmutz schnell entfernen und die Arbeitseffizienz verbessern.

- Breites Spektrum an Anwendungen: Es kann für die Oberflächenbehandlung verschiedener Materialien verwendet werden und ist für unterschiedliche Prozessanforderungen geeignet.

Benachteiligungen:

- Hohe Ausrüstungskosten: Im Vergleich zu anderen Arten von Sandstrahlanlagen sind die Investitionen in Hochdruck-Sandstrahlanlagen relativ hoch.

- Hoher Wartungsaufwand: Die Wartung und Verwaltung von Hochdrucksystemen ist relativ komplex und erfordert einen professionellen Betrieb.

- Druck-Sandstrahlgerät

Das Drucksandstrahlgerät steuert die Intensität und den Effekt des Sandstrahlens durch die Einstellung des Drucks und der Durchflussmenge des Mediums, was für Reinigungsanforderungen mittlerer Intensität geeignet ist. Geeignet für kleinere Werkstücke und Oberflächenbehandlungen.

Vorteile:

- Relativ geringe Kosten: Im Vergleich zu Hochdruck-Sandstrahlanlagen haben Druckstrahlanlagen geringere Anschaffungs- und Wartungskosten und sind für den Einsatz in kleinen und mittleren Unternehmen geeignet.

- Einfache Bedienung: Die Bedienung des Geräts ist relativ einfach und leicht zu handhaben.

Benachteiligungen:

- Begrenzte Entfernungswirkung: Bei dicken Oxidschichten und Schmutz ist die Reinigungswirkung möglicherweise nicht so gut wie bei Hochdruck-Sandstrahlgeräten.

- Nicht für die großflächige Behandlung geeignet: Geeignet für kleine oder feine Arbeiten, aber nicht für die industrielle Großproduktion.

- Sandstrahlmaschine für Turbinen

Bei der Turbinenstrahlanlage wird das Sandstrahlmittel mit Hilfe von hochtourig rotierenden Turbinenschaufeln beschleunigt, um einen kräftigen Strahl zu erzeugen, der für die Oberflächenbehandlung geeignet ist. Sie wird hauptsächlich bei Oberflächenbehandlungsprozessen mit hohen Anforderungen eingesetzt.

Vorteile:

- Gute Gleichmäßigkeit: Das Sandstrahlmittel wird gleichmäßig versprüht, wodurch eine bessere Oberflächenbehandlung erreicht werden kann.

- Hohe Effizienz und niedriger Energieverbrauch: Im Vergleich zu anderen Anlagen verbrauchen Turbinen-Strahlanlagen mehr Energie.

Benachteiligungen:

- Hohe Anfangsinvestitionen: Die Anschaffungskosten sind relativ hoch, was für Unternehmen mit ausreichendem Budget geeignet ist.

- Hohe technische Anforderungen: Betrieb und Wartung erfordern eine gewisse technische Unterstützung.

Bei der Wahl der richtigen Sandstrahlausrüstung müssen Faktoren wie die Eigenschaften des Werkstücks, die Dicke des Oxidbelags und das Budget berücksichtigt werden. Die Kenntnis der Eigenschaften und Anwendungsszenarien der verschiedenen Arten von Sandstrahlanlagen kann Ihrem Unternehmen helfen, die besten Ergebnisse bei der Entfernung von Oxidhaut zu erzielen. Natürlich ist es bei der Entfernung von Oxidhaut auch entscheidend, das richtige Sandstrahlmaterial zu wählen. Im Folgenden werden vier häufig verwendete Sandstrahlmittel vorgestellt. Ich werde ihre jeweiligen Vor- und Nachteile und Anwendungsszenarien im Detail erläutern. Je nach den Bedürfnissen und dem Budget für bestimmte Werkstücke können Sie das am besten geeignete Material auswählen, um den besten Abtragseffekt zu erzielen.

- Stahlkorn

Vorteile:

- Hohe Härte: Stahlkorn hat eine hohe Härte und kann hartnäckige Oxidschichten und Schmutz wirksam entfernen.

- Wirtschaftlich: Im Vergleich zu anderen Sandstrahlmitteln ist Stahlkorn kostengünstiger und eignet sich für großflächige Anwendungen.

Benachteiligungen:

- Leicht zu rosten: Stahlsplitt oxidiert bei der Verwendung leicht und kann Rost auf der Oberfläche hinterlassen.

- Staubentwicklung: Beim Sprengen kann mehr Staub entstehen, und die Belüftungs- und Sicherheitsmaßnahmen müssen verstärkt werden.

Anwendbare Szenarien:

Stahlkorn wird häufig für die Oberflächenbehandlung in der industriellen Fertigung und im Schwermaschinenbau verwendet, insbesondere zur Entfernung von Oxidhaut und Schweißrückständen auf der Oberfläche von großen Werkstücken.

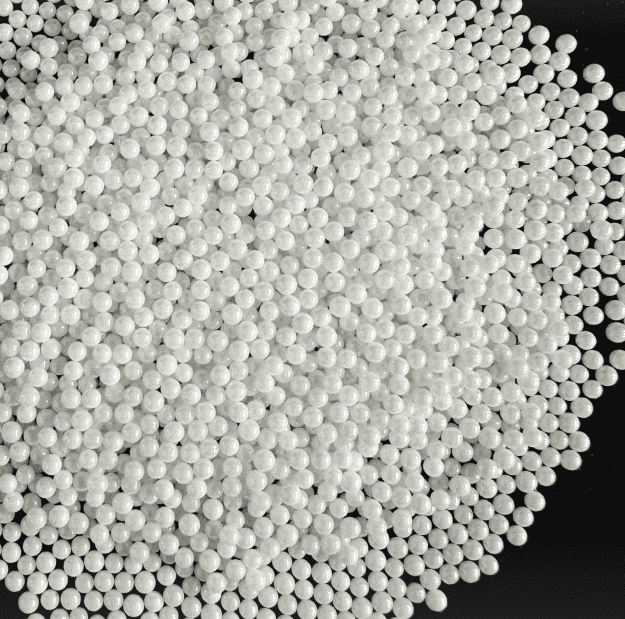

Stahlkugel

- Brauner Korund

Vorteile:

- Hohe Verschleißfestigkeit: Aufgrund seiner Härte und Verschleißfestigkeit eignet sich Brauner Korund hervorragend zur Entfernung von Oxiden.

- Keine Verschmutzung: Seine chemischen Eigenschaften sind stabil und verursachen keine Verschmutzung der Oberfläche des Werkstücks.

Benachteiligungen:

- Höhere Kosten: Im Vergleich zu Stahlsplitt ist brauner Korund teurer und eignet sich möglicherweise nicht für Projekte mit begrenztem Budget.

- Große Sprödigkeit: Während des Gebrauchs kann es brechen und Staub erzeugen.

Anwendbare Szenarien: Brauner Korund eignet sich für die feine Oberflächenbehandlung und -reinigung, z. B. für die Anforderungen an eine hohe Oberflächenqualität in der Luft- und Raumfahrt- sowie der Automobilindustrie.

- Stahlschrot

Vorteile:

- Glatte Oberfläche: Stahlkies kann eine glatte Oberfläche bilden, ohne das Substrat während des Sprühvorgangs zu beschädigen.

- Lange Nutzungsdauer: Aufgrund seiner Verschleißfestigkeit kann Stahlschrot viele Male wiederverwendet werden und ist wirtschaftlich.

Benachteiligungen:

- Begrenzte Reinigungswirkung: Bei einer dicken Oxidschicht ist die Reinigungswirkung von Stahlkies möglicherweise nicht so gut wie die von Stahlkies und braunem Korund.

- Schwerer: Im Vergleich zu anderen Medien ist Stahlkies schwerer und erfordert mehr Energie beim Sprühen.

Anwendbare Szenarien: Stahlschrot wird hauptsächlich zum Polieren und Verfestigen von Oberflächen verwendet und findet breite Anwendung bei der Oberflächenbehandlung von Automobilen, Maschinen und Metallprodukten.

Vorteile:

- Ausgezeichnete Reinigungswirkung: Aluminiumoxid hat eine hohe Härte und kann Oxidablagerungen wirksam entfernen, ohne das Substrat zu stark zu beschädigen.

- Schutz der Umwelt: Seine ungiftigen und unschädlichen Eigenschaften verschaffen ihm einen Vorteil im Umweltschutz.

Benachteiligungen:

- Hohe Kosten: Aluminiumoxid ist im Vergleich zu anderen Sandstrahlmitteln relativ teuer und eignet sich nicht für groß angelegte Projekte mit geringem Budget.

- Nicht geeignet für schwere Oxidschichten: Aluminiumoxid kann bei dicken Oxidschichten eine lange Verarbeitungszeit erfordern.

Anwendbare Szenarien:

Aluminiumoxid eignet sich für Industriezweige mit hohen Anforderungen an die Oberflächengüte, z. B. für die Oberflächenbehandlung von elektronischen Geräten und Präzisionsmaschinen.

Anwendungsfälle in der Industrie

Die Entfernung von Oxidationsrückständen ist in verschiedenen Branchen weit verbreitet. Hier sind einige spezifische Fallstudien:

Stahlherstellung

In der stahlverarbeitenden Industrie bildet sich bei der Wärmebehandlung und beim Schweißen von Stahl in der Regel eine Oxidschicht. Durch Sandstrahlen oder chemisches Reinigen kann die Oxidschicht wirksam entfernt und die Qualität nachfolgender Behandlungen (wie Beschichtung und Schweißen) verbessert werden. Die Stahlhersteller haben durch den Einsatz von Aluminiumoxid die Ablösungsrate der nachfolgenden Beschichtungen erfolgreich verringert und die Oberflächenqualität und Haltbarkeit der Produkte verbessert.

Luft- und Raumfahrt

In der Luft- und Raumfahrt ist die Entfernung von Oxidschichten der Schlüssel zur Gewährleistung der Leistungsfähigkeit von Bauteilen. Teile aus Hochtemperaturlegierungen neigen dazu, bei der Herstellung und beim Schweißen Oxidschichten zu bilden. Der Einsatz eines Ultraschallreinigers zur Entfernung dieser Schichten kann die geometrische Genauigkeit und die Oberflächengüte der Bauteile erhalten, was für die Verbesserung der Zuverlässigkeit von Flugzeugkomponenten entscheidend ist.

Öl- und Gasindustrie

In der Öl- und Gasindustrie werden die Oberflächen von Anlagen häufig durch Oxide und Ablagerungen verunreinigt, insbesondere in Umgebungen mit hohen Temperaturen und hohem Druck. So bilden beispielsweise wichtige Ausrüstungen wie Bohrkronen und Ventile während des Betriebs eine Oxidschicht. Die Behandlung mit einem Sandstrahler kann die Lebensdauer der Ausrüstung effektiv verlängern und ihre Arbeitseffizienz verbessern.

Bewährte Praktiken für den Entkalkungsprozess

Um die Effizienz und Sicherheit der Arbeit zu gewährleisten, können Sie während der Entfernung von Oxidationsrückständen die folgenden Ratschläge befolgen:

Standardisieren Sie den Betriebsprozess

Stellen Sie sicher, dass der Betriebsprozess standardisiert ist, einschließlich Vorbehandlung, Hauptbehandlung und Nachbehandlung. Die Bediener müssen mit den Anforderungen jedes Glieds vertraut sein, um die Integrität der Oxidsteinentfernung zu gewährleisten.

Sicherheitsvorkehrungen

- Persönliche Schutzausrüstung: Die Bediener sollten geeignete Schutzausrüstung wie Schutzbrillen, Masken, Handschuhe und Ohrstöpsel tragen, um Verletzungen während des Betriebs zu vermeiden.

- Be- und Entlüftung: Wenn Sie chemische Reinigungsmittel oder Sandstrahlgeräte verwenden, achten Sie darauf, dass der Arbeitsbereich gut belüftet ist, um die Ansammlung schädlicher Gase und Stäube zu verringern.

Bedienerschulung

Verstärkte Schulung der Bediener, um sicherzustellen, dass sie die Verwendung der Ausrüstung, die Gefahren und die Notfallmaßnahmen verstehen. Führen Sie regelmäßig Sicherheitsübungen durch, um auf Notfälle reagieren zu können.

Wartung der Ausrüstung

Pflegen und warten Sie die Entkalkungsgeräte regelmäßig, um ihren normalen Betrieb zu gewährleisten. Bei Sandstrahlgeräten sollten der Zustand der Düse, der Luftdruck und das Strahlmittel regelmäßig überprüft werden, um einen gleichmäßigen Abtragseffekt zu gewährleisten.

Die Entzunderung ist bei der Oberflächenbehandlung von Metallen von großer Bedeutung und steht in direktem Zusammenhang mit der Qualität und der Produktionseffizienz des Produkts. Die Wahl geeigneter Entkalkungsmethoden und -materialien kann nicht nur die Wirkung der Oberflächenbehandlung verbessern, sondern auch die Produktionskosten und die Umweltbelastung verringern. In Zukunft wird der Entzunderungsprozess mit dem kontinuierlichen Fortschritt der Technologie effizienter, umweltfreundlicher und intelligenter werden. Die Menschen in der Industrie sollten dem Entzunderungsprozess ihre Aufmerksamkeit schenken, um die hohe Qualität und Leistung von Metallprodukten zu gewährleisten und den Anforderungen der modernen Industrie gerecht zu werden.

Filter