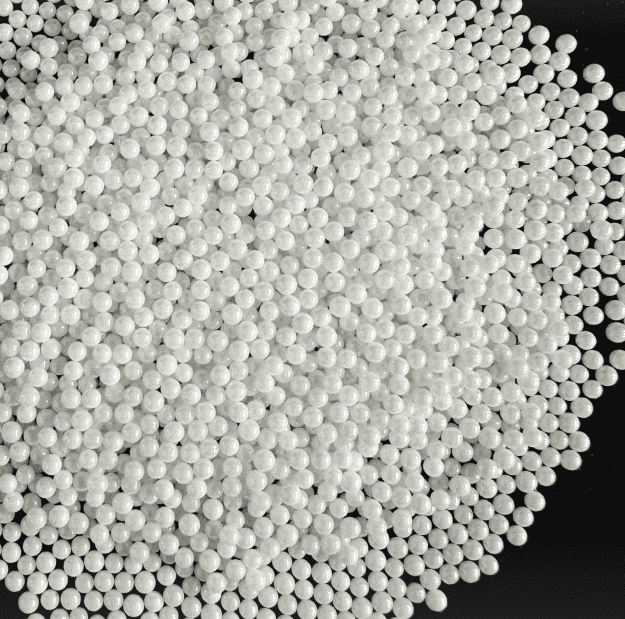

用于精密制造的陶瓷喷丸

2 月 23, 2025

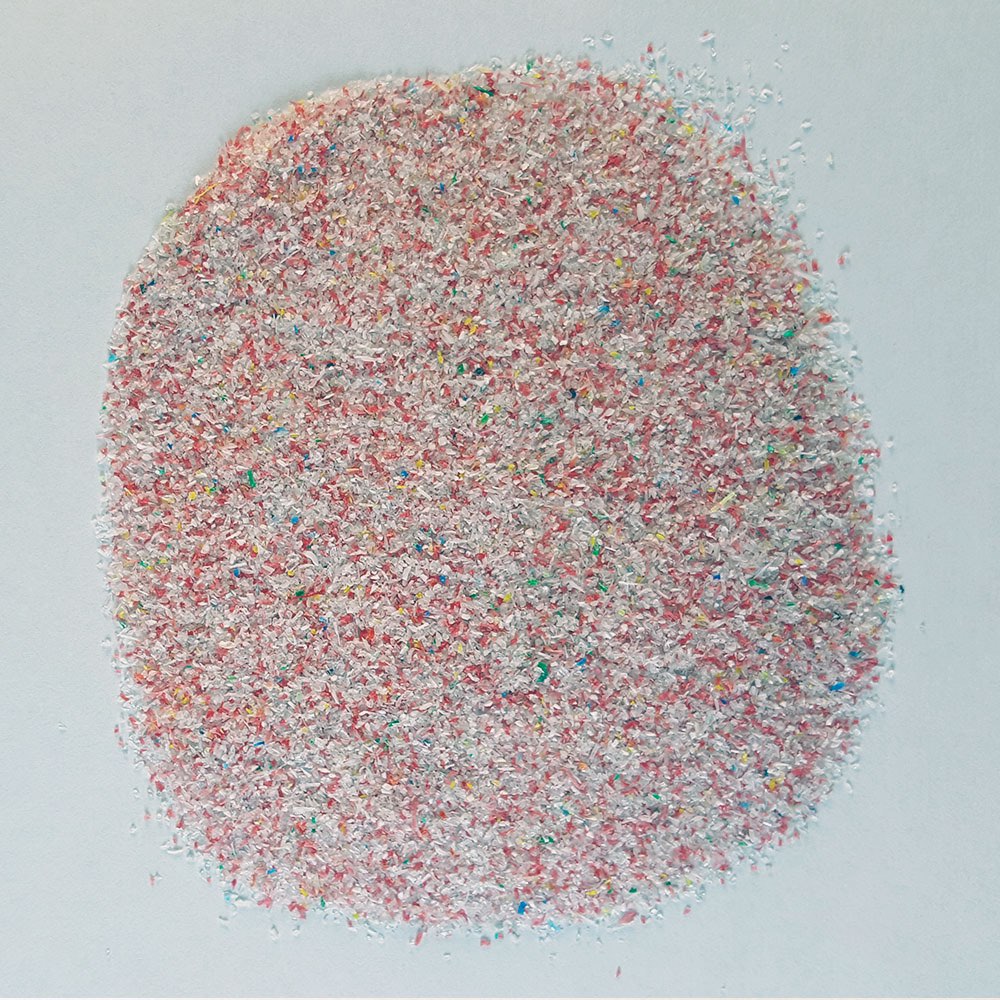

陶瓷喷砂已成为 高精度表面处理 方法,特别是在 严格的公差、材料完整性和一致性 是至关重要的。与玻璃珠或氧化铝等传统喷砂介质相比 陶瓷微珠具有卓越的均匀性、更长的耐用性和更清洁的喷砂工艺. 本文探讨了 关键技术、行业应用和工艺优化策略 帮助制造商实现最佳的表面处理效果。

1.技术见解:成分、硬度和性能

陶瓷喷砂介质的主要成分是 氧化锆陶瓷或氧化铝陶瓷具有独特的优势:

| 材料 | 硬度(莫氏硬度计) | 密度(克/立方厘米) | 主要优势 |

|---|---|---|---|

| 玻璃珠 | 5-6 | ~2.5 | 成本低,表面光滑,但耐用性差 |

| 氧化铝 | 9 | ~3.95 | 强腐蚀性,适用于硬金属 |

| 氧化锆陶瓷珠 | 7-8 | ~3.85 | 耐用性高、粗糙度一致、无污染 |

| 氧化铝基陶瓷微珠 | 8-9 | ~3.9 | 优异的耐磨性,用于航空航天和医疗领域 |

氧化锆陶瓷珠 首选 精密制造 因为它们提供了 控制完成, 减少材料嵌入,并将污染降至最低.

氧化铝基陶瓷微珠 适用于需要 高硬度和耐用性如航空航天和医疗设备制造。

硬度和粒度的影响

- 较大的微珠(~100-200 微米): 表面处理更粗糙,适用于 附着力促进 在涂层之前。

- 更细的微珠(~50 微米或更小): 打造极致光滑的效果 医疗和电子元件.

2.对比测试和性能分析

为了验证陶瓷喷砂的有效性,一项 表面粗糙度和附着力研究 对航空航天级钛和不锈钢植入物上的不同介质进行了比较。

| 喷砂介质 | Ra(表面粗糙度,微米) | 涂层附着强度(兆帕) |

|---|---|---|

| 玻璃珠 (B120) | 0.8 | 20 |

| 氧化铝(F220) | 1.5 | 32 |

| 陶瓷珠 (B170) | 1.2 | 38 |

陶瓷喷砂提供了最佳的 在粗糙度和涂层附着力之间取得平衡在附着力方面优于氧化铝,且不会造成过度的表面损伤。

真实世界案例研究

航空航天: 采用陶瓷喷砂技术 为涡轮叶片准备隔热涂层, 提高抗疲劳性。

医疗设备: 用陶瓷喷砂处理的骨科植入物展示 提高骨结合率.

3.精密部件的工艺优化

实现 在粗糙度、清洁度和效率之间取得适当平衡 需要 微调爆破参数.

关键过程变量

| 参数 | 对表面光洁度的影响 | 建议范围 |

|---|---|---|

| 爆破压力 | 影响粗糙度和材料去除率 | 3-6 巴 |

| 喷嘴距离 | 控制冲击力 | 100-200 毫米 |

| 爆破角度 | 影响均匀性 | 45°-75° |

| 媒体尺寸 | 确定表面纹理 | 50-200 微米 |

专业提示: 较低的压力(3-4 巴)和较细的陶瓷珠(~50-100 微米)是 精密电子和医疗设备的理想选择, 而更高的压力(~5-6 巴)则更适用于 航空航天涂料和汽车零部件.

4.符合行业标准和认证

为什么行业合规很重要?

陶瓷喷砂必须符合 严格的行业法规 以确保安全和性能:

| 行业 | 相关标准 | 陶瓷喷砂的优点 |

|---|---|---|

| 航空航天 | AMS2431/7、AS9100 | 一致的涂层表面预处理、抗疲劳性 |

| 医疗 | ISO 13485、ASTM F86 | 表面无污染,是植入物的理想选择 |

| 电子产品 | IPC-A-610 | 微型组件的精密清洗 |

医疗设备示例: 一项关于骨科植入物的研究发现,陶瓷喷砂钛表面 符合 ISO 13485 标准 以确保清洁度和涂层附着力。

航空航天应用: 陶瓷喷丸有助于航空发动机部件 符合 AMS2431 规范, 确保 耐高温 并提高疲劳寿命。

5.陶瓷喷砂的未来趋势

需求 精密表面处理 继续增长,其中 自动化和可持续性 成为行业的主要驱动力。

自动喷丸系统: 整合 机器人喷射臂和人工智能控制喷嘴 确保 重复性和效率.

高级陶瓷介质: 发展 纳米结构陶瓷珠 为 超高精度应用.

环保表面处理: 陶瓷珠是 可回收与一次性磨料相比,可减少对环境的影响。

结论

陶瓷喷砂可提供 卓越的表面处理解决方案 对于 航空航天、医疗和电子行业, 确保:

✔ 一致和精确的表面处理

✔ 涂层附着力更强

✔ 无污染加工

由 优化喷砂参数、选择合适的介质并遵守行业标准制造商可以 最大限度地提高产品性能和使用寿命.

定制 陶瓷喷砂解决方案如需专家建议和流程优化策略,请联系我们的团队。

过滤器