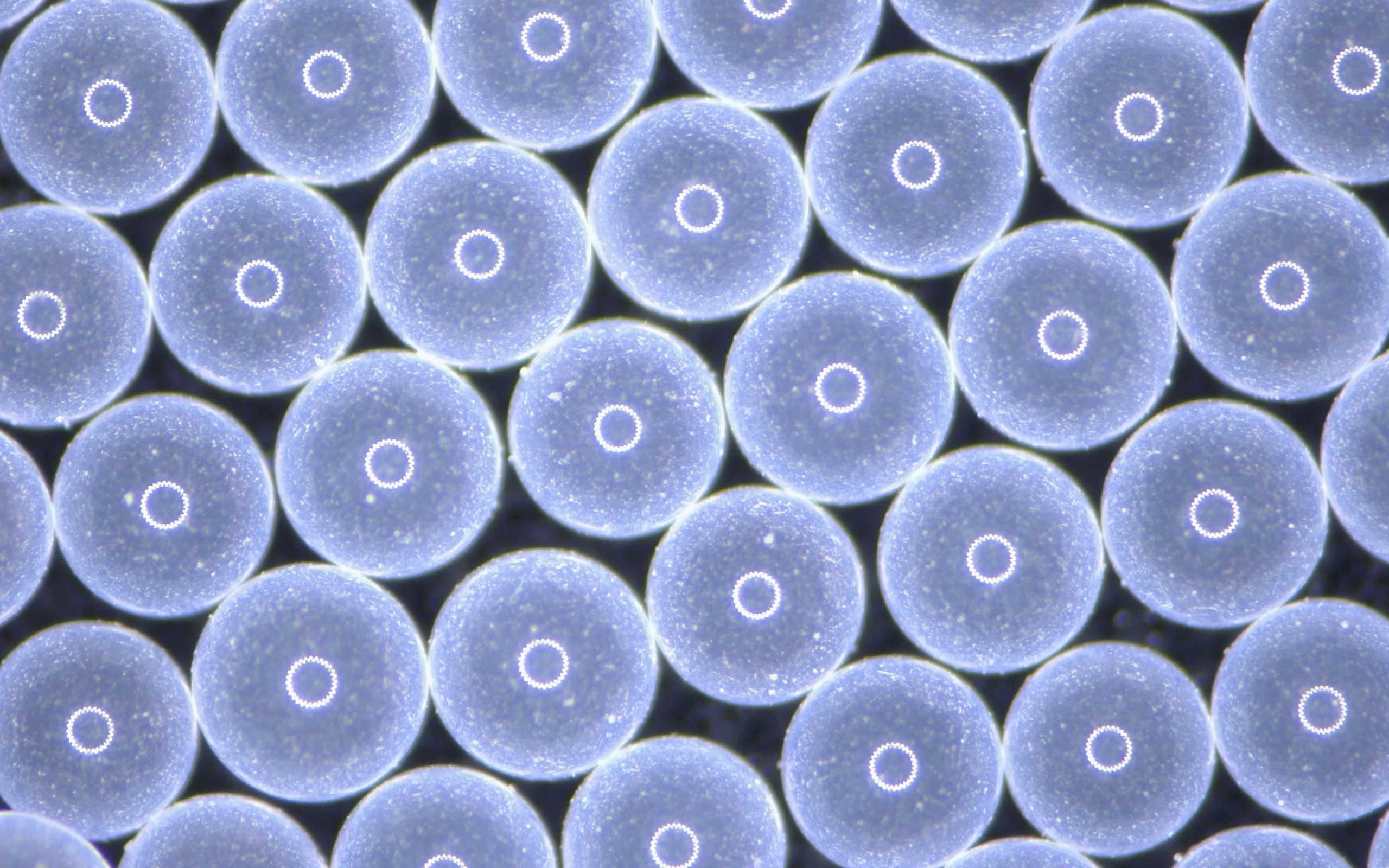

氧化锆珠如何分离锂电池的电芯材料?

12 月 24, 2024

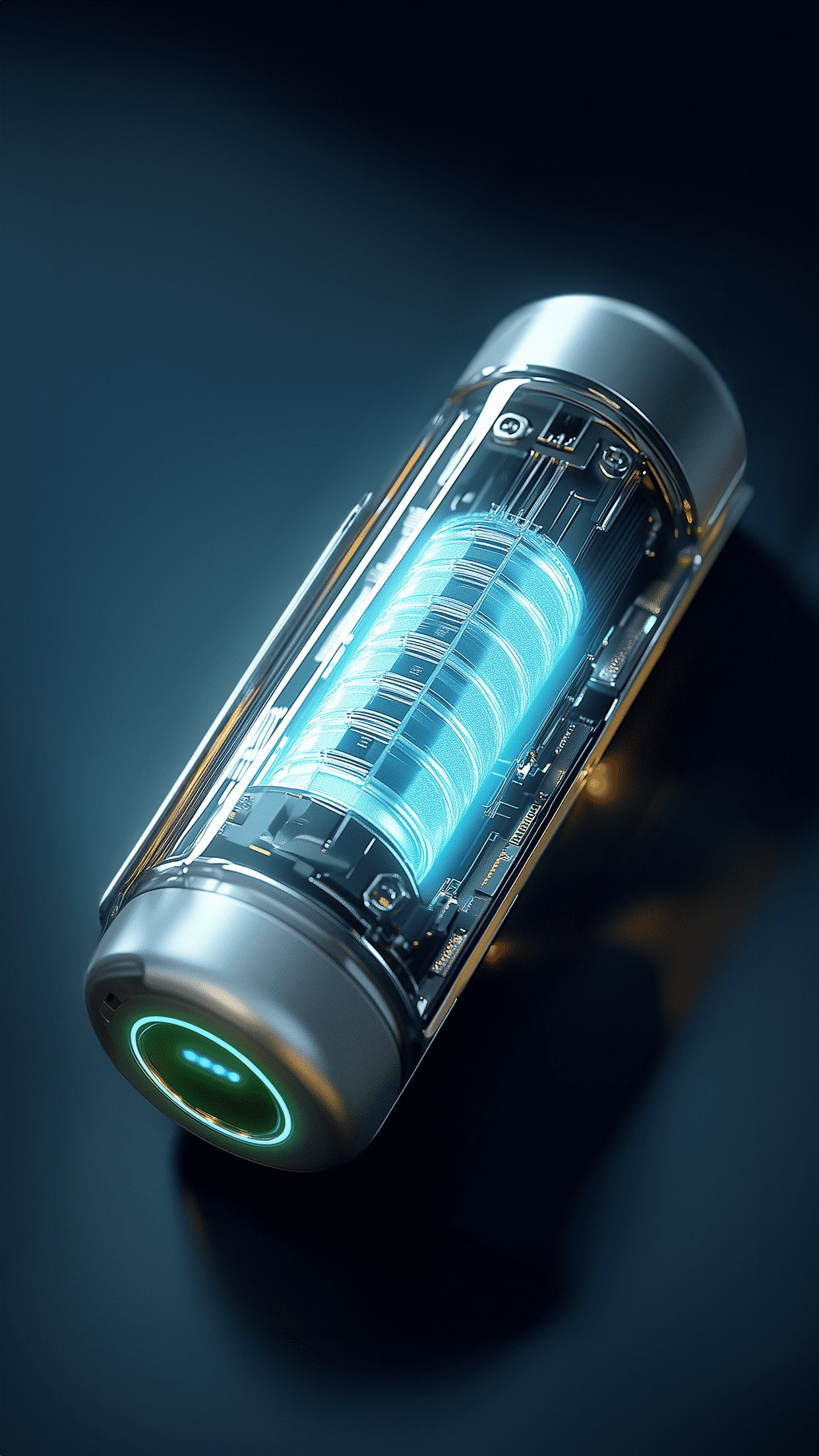

锂电池是现代科学技术的重要组成部分。但在锂电池制造过程中,如何确保电极材料的性能一致性和高纯度?

电池性能通常取决于活性材料的粒度和分散均匀性,这些参数直接影响电池的能量密度、循环寿命和安全性。然而,在传统的研磨和分散工艺中,由于污染或颗粒分布不均匀,材料的性能很容易受到限制,从而影响最终产品的可靠性。

那么,有没有更高效、更可靠的解决方案来打破这一瓶颈呢?

钇稳定氧化锆珠(氧化锆陶瓷球)的出现为制备锂电池材料提供了新的可能性。本文将分析这种先进的研磨介质如何为行业的核心痛点提供解决方案。

目录

氧化锆珠在锂电池中的应用背景

锂电池电极材料,尤其是正极材料(如氧化钴锂、三元材料等)和负极材料(如石墨、硅基材料等)的生产过程对颗粒的均匀性和纯度要求极高。颗粒的不均匀性会影响电池的能量密度和循环寿命,而杂质的存在则可能导致电池性能下降。

在锂电池电极材料的生产过程中,原材料经过初步研磨和分散,粒度细化,颗粒均匀分布,最终提高材料的性能。

在材料的研磨和分散过程中,氧化锆珠以其优异的高耐磨性、良好的化学稳定性和出色的粒度分布控制能力发挥着至关重要的作用。使用氧化锆陶瓷球后,材料颗粒可以达到更加均匀的分布状态,有利于提高电池材料的纯度,降低杂质含量,有效保证电池在长期使用过程中性能的稳定性。

氧化锆珠的工作原理

氧化锆珠在锂电池电极材料的制备过程中扮演着极其重要的 "磨石 "角色。其工作原理可分为三个关键过程:研磨、分散和抗污染。

研磨:可破碎材料的 "微型锤子

在研磨设备中,氧化锆珠高速旋转,通过动能冲击和摩擦 "击碎 "锂镍钴锰氧化物或石墨等电极材料颗粒。就像用锤子敲碎坚硬的岩石一样,氧化锆陶瓷球利用其高密度和高硬度将这些材料从原来的大颗粒研磨成更小的微米级甚至纳米级。这种细化过程可确保锂电池材料在使用时具有更大的表面积,从而提高其电化学性能,如电池容量和循环寿命。

分散:防止颗粒 "结块"

颗粒在研磨过程中容易相互吸附或聚集,就像湿沙粘在一起一样,这种 "结块 "会导致物料分布不均匀。氧化锆珠光滑的球形设计和均匀的能量分布可防止颗粒粘连并使其充分分散。这种均匀分布的好处是,锂电池电极的活性材料可以获得更稳定的电流输出,从而提高电池的整体性能。

低污染性能:纯净材料的守护者

在锂电池的制造过程中,任何杂质都会严重影响电池的安全性和稳定性。氧化锆陶瓷球由高纯度氧化锆和钇制成,耐磨且化学性质稳定。在高能研磨过程中,它们不会像其他材料一样掉落金属离子或磨损碎屑,因此不会污染电极材料。这种 "洁净 "特性有助于锂电池达到高纯度要求,尤其是在新能源汽车等高端应用领域。

总之,氧化锆珠不仅能粉碎颗粒,保持均匀分布,还能避免材料污染。它们是制备锂电池电极材料不可或缺的研磨介质。

氧化锆珠在提高锂电池性能方面的作用

提高能量密度

通过对氧化锆珠的高效研磨,锂电池的电极材料颗粒变得更小、更均匀。这种微米级甚至纳米级的细化大大增加了颗粒的比表面积,扩大了活性材料与电解液的接触范围,从而提高了电池的能量密度。这意味着,在相同体积下,电池可以储存更多电能,以满足高端耐力设备和新能源汽车等应用的需求。

增强循环稳定性

电池在长期充放电过程中往往会出现容量衰减,导致性能下降。在研磨过程中,氧化锆陶瓷球可确保电极材料的高纯度和均匀分布,减少颗粒团聚和微裂纹的产生。这不仅提高了电池内部结构的稳定性,还有效降低了副反应的发生概率,从而延长了电池的使用寿命。

优化导电性和离子迁移

氧化锆珠的分散效果可确保电极活性材料均匀分布在电极片上,减少 "死区 "的出现。这种均匀性提高了电极的导电性,优化了充放电过程中锂离子的迁移路径,从而提高了电池的整体输出功率和充电效率。

通过这些作用,氧化锆珠不仅能很好地改善锂电池的性能,还能为下一代电池技术提供更可靠的工艺支持。

案例应用

研磨和分散 NCM 三元材料

一家锂电池制造商使用氧化锆珠对三元正极材料 NCM 进行湿法研磨。在实验中,氧化锆珠通过高能搅拌设备对 NCM 材料进行多次冲击和细化,将其粒度从 3.5μm 减小到 0.8μm。材料的粒度均匀性显著提高(D50 粒度波动降低了 30%) [1], 而杂质含量则保持在 0.01% 以下。这种细化效果提高了 NCM 的放电容量和速率性能,尤其是在高速率测试中,其能量密度提高了约 15% [2].

石墨负极材料的湿法加工

在石墨负极材料的加工过程中,氧化锆珠有助于分散石墨颗粒,优化浆料的均匀性。实验表明,YSZ 珠研磨后的石墨浆料粘度稳定,颗粒分布集中在 1-2μm 范围内,比传统陶瓷珠的分散效率高 20% [3].最终电极片具有优异的导电性和长周期稳定性,单电池容量保持率提高到 94.8%(1000 次充放电循环后)。 [4].

提高磷酸铁锂电极的性能

使用氧化锆珠对磷酸铁锂(LiFePO₄)进行湿法研磨和分散,可显著提高容量保持率和速率性能。研磨后,粒径从 1.5 μm 减小到 0.7 μm,该材料在高速充放电测试中的性能提高了 20% [5].与未经处理的材料相比,200 次循环后的容量保持率提高了 10%。

根据实际案例,在制备锂电池正负极材料时,氧化锆珠可显著提高颗粒性能,满足高纯度要求,是研磨和分散高性能锂电池材料的理想选择。

常见问题

用于研磨锂电池材料的氧化锆珠的理想尺寸是多少?

氧化锆珠的理想尺寸取决于加工材料的类型。

更小的微珠更有利于获得更细的粒度和更好的分散性。一般来说,0.3-0.4 毫米的微珠可用于新能源锂电池的研磨。越细越好,最好是纳米级。您可以选择 HLH 的 YZ300(0.25-0.3 毫米)、YZ200(0.2-0.25 毫米)和 YZ150(0.15-0.2 毫米).

对于较粗的材料或初步研磨,较大的研磨珠(如 1.0-1.5 毫米)可能更为合适。

(HLH 提供定制尺寸)、 点击此处 产品详细信息)。

建议使用哪些机器生产锂电池材料?

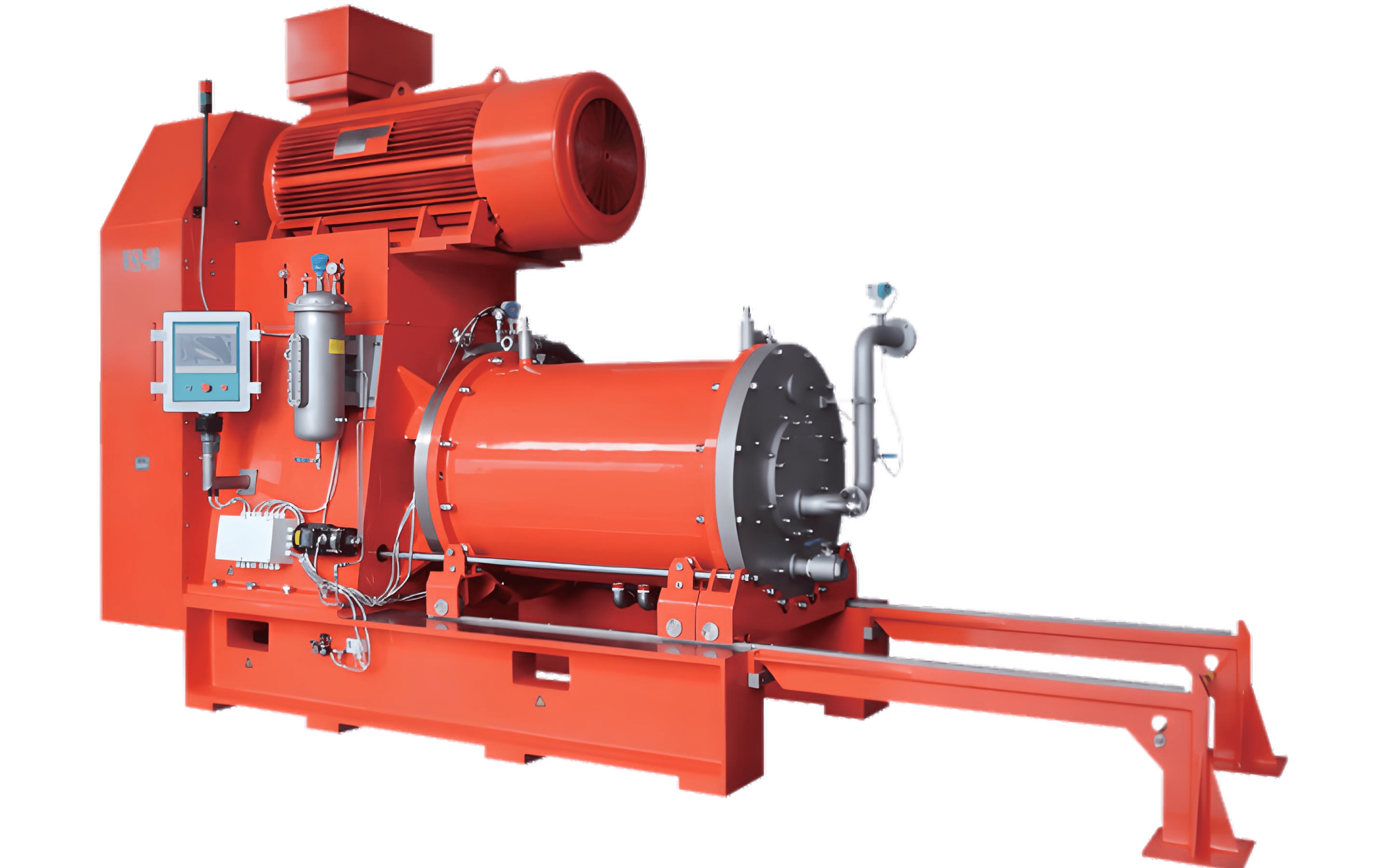

高能珠磨机(如卧式和立式珠磨机)通常用于研磨氧化锆珠。这些设备可提供必要的剪切力,有效分解 NCM 和石墨等材料。

氧化锆陶瓷球在研磨过程中的使用寿命有多长?

氧化锆陶瓷球具有很高的耐用性和耐磨性,因此使用寿命很长。不过,其寿命取决于研磨材料的硬度和研磨速度等因素。平均而言,氧化锆珠可使用 500 到 1000 小时才需要更换。

氧化锆珠可以用作锂电池的正负极材料吗?

是的,氧化锆珠适用于研磨阴极(如 NCM)和阳极(如石墨)材料,因为它们在研磨过程中能保持纯度并防止污染。

与玻璃珠等其他研磨介质相比,使用氧化锆珠有什么好处?

与其他研磨介质相比,氧化锆珠具有出色的耐用性、化学稳定性和耐磨性。它们的高硬度可确保更长的使用寿命和更少的研磨污染,是锂电池生产中高精度应用的理想之选。

在大规模生产中使用氧化锆珠时,如何确保性能稳定?

为了保持稳定的性能,需要对研磨珠尺寸、研磨速度和材料装载量等因素进行监测和控制。定期检查研磨珠的磨损情况也有助于在整个生产过程中保持最佳性能。

总结与展望

氧化锆珠通过高效的研磨和分散效果,可显著提高电池材料的性能,包括能量密度、循环稳定性和导电性。氧化锆珠的低污染和耐用性使其成为高效和环保电池的理想选择。

展望未来,随着新型电池技术的不断发展,氧化锆珠在固态电池和钠离子电池等新兴领域的应用潜力巨大,可为下一代电池技术提供更稳定、更高效的解决方案。

参考资料

[1] 先进的粉末技术, 2022, DOI: 10.1016/j.apt.2022.04.016.

[2] 电源杂志, 2021, DOI: 10.1016/j.jpowsour.2021.230912.

[3] Electrochimica Acta, 2022, DOI: 10.1016/j.electacta.2022.139582.

[4] 储能材料, 2021, DOI: 10.1016/j.ensm.2021.04.015.

[5] 能源化学杂志, 2021, DOI: 10.1016/j.jechem.2021.02.027.

过滤器