陶瓷珠s 用户手册:提高模具光洁度的 7 个步骤

2 月 12, 2025

在模具制造和维护过程中,保持一致的光洁度是关键目标之一。然而,即使严格遵守标准流程,许多客户仍会遇到以下问题:

"为什么模具的表面处理还是不达标?"

"如何避免在喷砂过程中划伤模具表面?

"如何优化陶瓷微珠的使用效率?

这些问题的基本需求是

- 重复性 - 不同批次模具的光洁度必须保持一致。

- 成本可控性 - 降低介质损耗和人工成本,提高成本效益。

- 运行安全 - 通过粉尘控制和设备保护确保安全生产。

针对上述需求,我们总结了一套 7 步专业流程,帮助您高效、安全地改善模具表面效果。

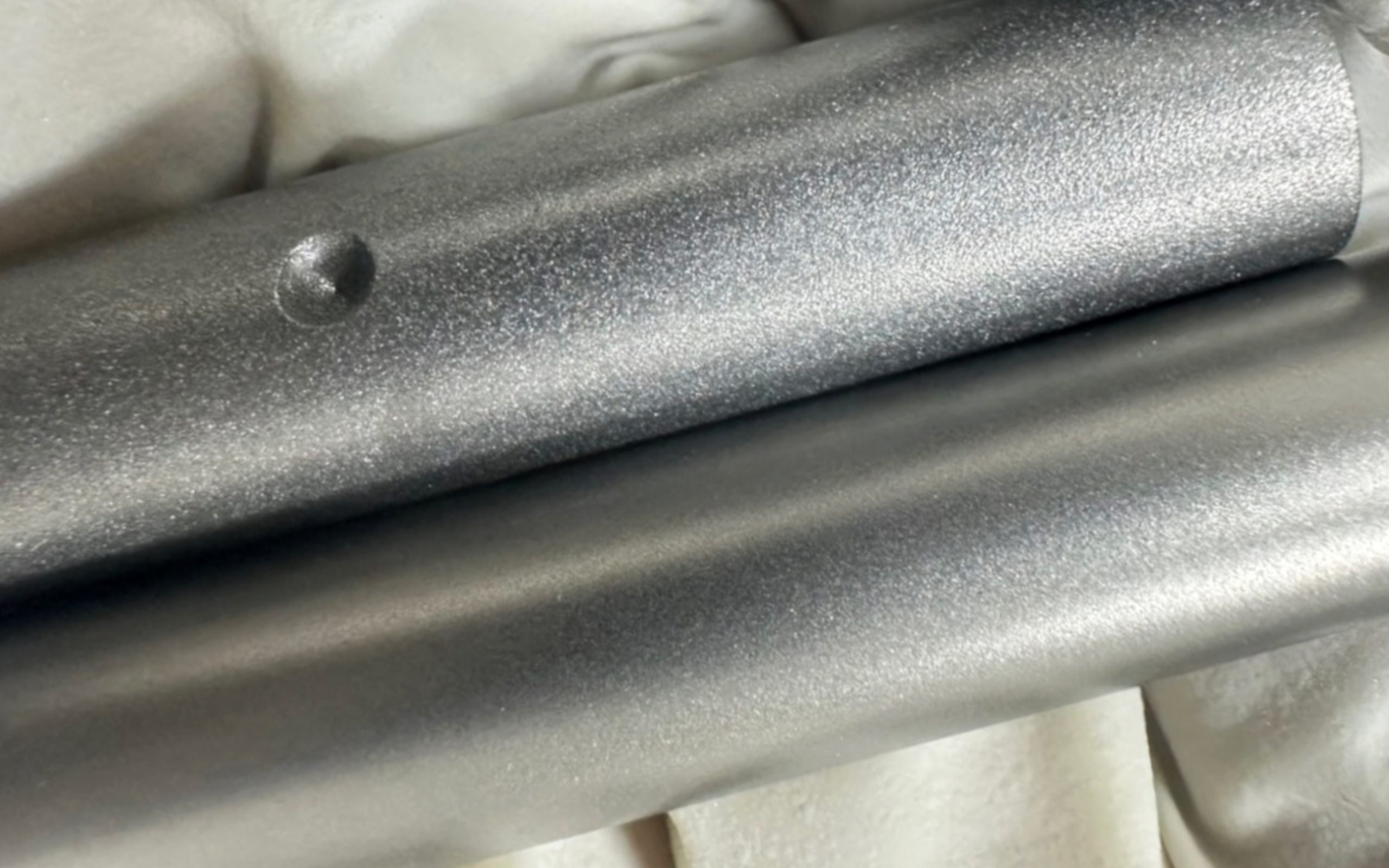

步骤 1:预处理检查,消除隐患源头

客户痛点

- 忽视微小缺陷(如 0.1 毫米的划痕)会导致后续抛光失败。

- 设备状态不佳(如喷嘴磨损)会浪费介质并降低喷砂效果。

解决方案

1.1 霉菌缺陷检测

使用 20 倍放大镜检查模具表面,重点检查分模线和通风槽。建议使用便携式表面粗糙度仪(如 Mitutoyo SJ-210)精确测量表面状况。

1.2 设备预检清单

- 喷嘴磨损:内径变化应≤5%,如果超过则需要更换。

- 气压稳定:波动范围≤±2 PSI,避免喷射不稳定。

步骤 2:压力设定公式,科学取代经验

客户痛点

- 依靠经验设定压力会导致软质材料磨削过度或硬质材料清洁不足。

| 材料类型 | 材料系数 |

|---|---|

| 塑料(ABS) | 0.8 |

| 铝合金 | 1.2 |

| 不锈钢 | 1.5 |

| 钛合金 | 2.0 |

| 硬质合金 | 2.5 |

解决方案

2.1 PSI 计算公式

PSI = 中等硬度 × 工件材料系数 × 10

计算示例

钛合金模具,使用莫氏硬度为 7 的陶瓷珠:

PSI = 7 × 2.0 × 10 = 140

2.2 压力调节提示

测量第一次操作后的 Ra 值: 如果 Ra 值过高,增加 PSI 5-10;如果 Ra 值过低,降低 PSI 5-10。

软质材料保护: 对于塑料模具,PSI 的上限为 80,以避免过度研磨。

高效清洁硬质材料: 对于钛合金模具,为确保清洗效果,PSI 的下限为 140。

步骤 3:角度和距离控制,几何力学的胜利

客户痛点

- 垂直喷射会导致局部过磨,而且 30° 入射角难以精确控制。

解决方案

3.1 30°入射角优化方案

- 在 30° 入射角时,切向力为 70%,法向力为 30%,从而平衡了清洁效率和表面保护。

- 喷射距离 = 喷嘴直径 × 10(例如:8 毫米喷嘴 → 80 毫米距离)

3.2 实用工具

激光角度指示器(误差 ±1°)可确保精确的角度控制。

步骤 4:介质状态监测,延长使用寿命的关键

客户痛点

- 无法确定何时更换陶瓷微珠,造成成本浪费或质量下降。

解决方案

4.1 破碎率检测

取 100 克介质,人工分拣破碎后的颗粒。如果破碎率大于 5%,则需要更换。

4.2 在线智能监测

安装在线粒度传感器,实时监控介质粒度的变化。

| HLH 陶瓷珠模型 | 标准粒度(微米) | 允许偏差 (µm) |

|---|---|---|

| B20 | 600-850 | ±50 |

| B30 | 425-600 | ±35 |

| B40 | 250-425 | ±20 |

| B60 | 125-250 | ±15 |

| B80 | 180-250 | ±15 |

| B100 | 125-180 | ±10 |

| B120 | 63-125 | ±8 |

| B125 | 0-125 | ±8 |

| B170 | 45-90 | ±5 |

| B205 | 0-63 | ±5 |

| B400 | 30-63 | ±3 |

| B505 | 10-30 | ±2 |

步骤 5:后处理质量检验标准,基于数据的验收

客户痛点

- 只有目视检查才会导致不合格表面处理问题的延迟暴露。

解决方案

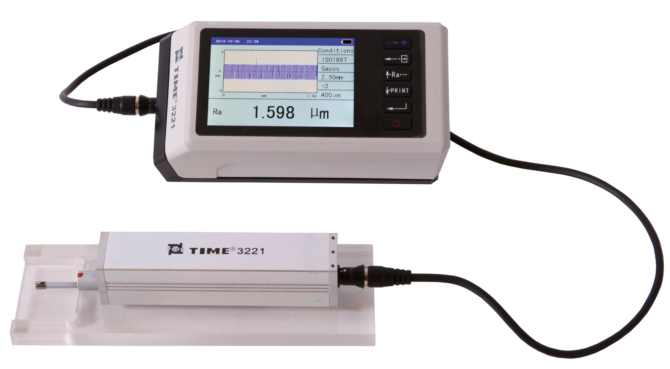

5.1 推荐的 Ra 值测量工具

基本模式: Time 3220 手持式粗糙度测试仪

优点:便携易用,适合现场快速检测,精度为 ±5%。

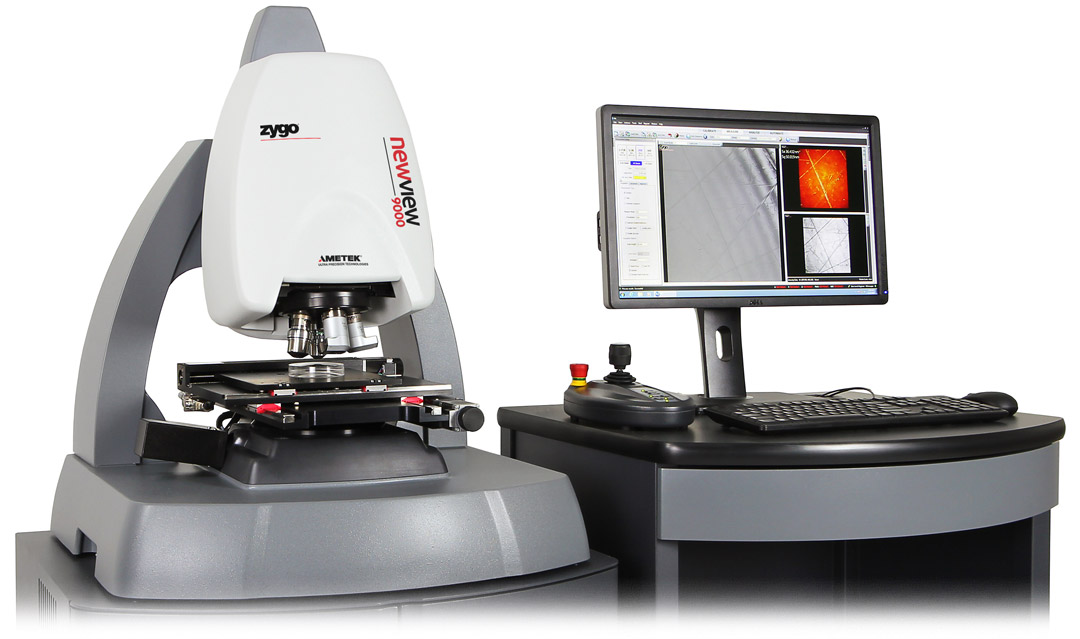

高精度模型: Zygo NewView 9000 3D 光学轮廓仪。

优点:高精度测量,适用于复杂表面,分辨率可达纳米级。

5.2 行业 Ra 值标准

| 部分行业 | 常用材料 | Ra 要求(微米) | 测试点数量 |

|---|---|---|---|

| 电子元件 | 铜合金连接器 | ≤0.4 | ≥10分/㎡ |

| 精密塑料外壳 | ≤0.6 | ≥8分/㎡ | |

| 汽车配件 | 铝合金发动机部件 | ≤0.8 | ≥5分/㎡ |

| 不锈钢制动盘 | ≤1.0 | ≥6分/㎡ | |

| 医疗器械/植入物 | 钛合金骨科植入物 | ≤0.4 | ≥12分/㎡ |

| 不锈钢手术器械 | ≤0.6 | ≥10分/㎡ | |

| 航空航天 | 钛合金涡轮叶片 | ≤0.3 | ≥15分/㎡ |

| 高温合金发动机部件 | ≤0.5 | ≥10分/㎡ |

步骤 6:废物处理规范、合规性和降低成本同步进行

客户痛点

- 废物处理成本很高,而且存在环境风险。

解决方案

6.1 陶瓷微珠回收工艺

磁选(去除金属杂质) → 空气分离(去除灰尘) → 筛选(分级和再利用)

回收率:≥85%(破碎率必须控制在 <5%)。

6.2 废物的合规处理

- 陶瓷粉尘(无害填埋场)

- 金属碎片(专业回收)

第 7 步:常见问题故障排除,快速反应指南

客户痛点

- 突发问题(如表面不平)导致生产线停滞

解决方案

| 问题现象 | 可能的原因 | 解决方案 |

|---|---|---|

| 局部哑光 | 媒体分布不均 | 检查砂分离器并清理堵塞点 |

| 周期性条纹 | 喷嘴偏心磨损 | 更换喷嘴并校准同心度 |

| 边缘抛光过度 | 入射角过大 (>45°) | 将角度调至 30°,并降低 PSI |

| 表面划痕 | 介质粒度选择不当 | 用适当粒度的陶瓷砂替换 |

| 灰尘残留过多 | 除尘系统效率低下 | 检查除尘设备并清洁滤芯 |

| 模具部分过热 | 注射时间过长 | 缩短单次注射时间,延长冷却间隔时间 |

常见问题:高频问题快速解答

Q: 陶瓷珠回收后需要更换多少次?

答:建议为 20 倍,或破碎率大于 5%(以先到者为准)。

Q: 如何处理陶瓷珠操作后模具的静电吸附粉尘?

答:使用离子气枪吹气 + 无水乙醇擦拭。

Q: 如何避免薄壁模具(<1 毫米)变形?

答:使用 #220 以上的细砂,PSI≤50,入射角减小到 20°。

通过这 7 步专业流程,不仅可以解决模具表面处理不达标的问题,还能实现:

- 降低成本:介质损耗减少 30%,设备维护间隔延长 2 倍。

- 质量改进:完成一致性(CV 值)从 5% 压缩到 ≤2%。

- 合规保证:100% 符合 ISO 9001/14001 和行业特定标准。

现在就去练习吧。

如有任何问题,请 联系我们进行免费咨询~

过滤器