Finition de surface pour les pièces imprimées en 3D

18 octobre 2024

Avec les progrès constants de l'impression 3D et de la technologie de fabrication additive (AM), cette méthode de fabrication de pointe est progressivement devenue un élément important de la fabrication moderne. Selon une étude de MarketsandMarkets, le marché mondial de l'impression 3D devrait atteindre près de 34,8 milliards de dollars d'ici à 2026, avec un taux de croissance annuel composé de 22,51 %. [1] L'impression 3D est largement utilisée dans des domaines de haute précision tels que l'aérospatiale, les appareils médicaux et l'automobile, mais elle a également trouvé sa place dans des marchés de masse tels que les biens de consommation, la construction et l'électronique.

Cependant, bien que l'impression 3D offre aux fabricants une liberté de conception et des améliorations d'efficacité sans précédent, les surfaces de ses produits sont souvent imparfaites. La structure d'empilement des couches au cours du processus d'impression (appelée modèle de couche d'impression) entraîne une rugosité inégale de la surface, ce qui affecte l'esthétique, la durabilité et les performances fonctionnelles des pièces. C'est pourquoi la finition de surface est devenue un maillon important et incontournable du processus d'impression 3D. Il ne s'agit pas seulement d'une modification de l'apparence, mais aussi d'une amélioration des propriétés mécaniques des pièces et de leur fonctionnalité.

Les experts du secteur s'accordent à dire que la finition des surfaces a un impact essentiel sur la fonction et l'application des pièces imprimées en 3D. Par exemple, l'ingénieur en matériaux John Barnes a déclaré : "Les pièces imprimées en 3D sans finition ne sont pas adaptées à certaines applications clés : "Les pièces imprimées en 3D sans finition ne sont pas adaptées à certaines applications clés. La finition n'améliore pas seulement l'apparence, mais aussi de manière significative la durée de vie et les performances de la pièce. Par conséquent, la compréhension et la maîtrise de la technologie de finition de surface des pièces imprimées en 3D sont essentielles pour parvenir à une application généralisée de la technologie de fabrication additive.

La nécessité de la finition des surfaces d'impression 3D

La méthode de moulage unique de l'impression 3D fait que l'état de surface de ses pièces n'est souvent pas aussi bon que les méthodes de traitement traditionnelles. Cela est dû à la méthode de construction couche par couche, qui forme une structure de couche irrégulière au niveau micro. Plus précisément, qu'il s'agisse de la technologie de modélisation par dépôt en fusion (FDM), de la technologie de frittage sélectif par laser (SLS) ou de la technologie de stéréolithographie (SLA), la surface des pièces imprimées en 3D présente un certain degré de rugosité et peut même laisser des particules de matériau non fusionnées. Ce phénomène affecte non seulement l'apparence du produit, mais aussi les propriétés mécaniques des pièces dans certains cas, comme la réduction de la résistance à l'usure, l'augmentation du coefficient de frottement ou l'altération de l'étanchéité.

L'influence de la texture et de la rugosité de la couche d'impression

Prenons l'exemple de l'électronique grand public. Si l'étui de téléphone portable en plastique imprimé en 3D n'est pas traité, sa surface peut être rugueuse et irrégulière, avec une mauvaise sensation au toucher, ce qui ne répond pas aux habitudes d'utilisation et aux besoins esthétiques de l'utilisateur. En outre, pour les dispositifs médicaux, en particulier les implants, les surfaces rugueuses non traitées peuvent poser des problèmes de biocompatibilité et augmenter le risque de prolifération bactérienne. Par conséquent, le traitement de surface n'affecte pas seulement l'apparence, mais est également étroitement lié à la fonctionnalité du produit.

En outre, la rugosité de la surface de l'impression 3D affecte également les propriétés mécaniques des pièces. Pour les produits à haute performance tels que les pièces automobiles, une rugosité de surface excessive réduit la résistance à la fatigue des pièces et augmente le risque d'usure. Grâce à la finition de surface, la résistance à la fatigue et la durabilité de ces pièces peuvent être considérablement améliorées, ce qui prolonge leur durée de vie.

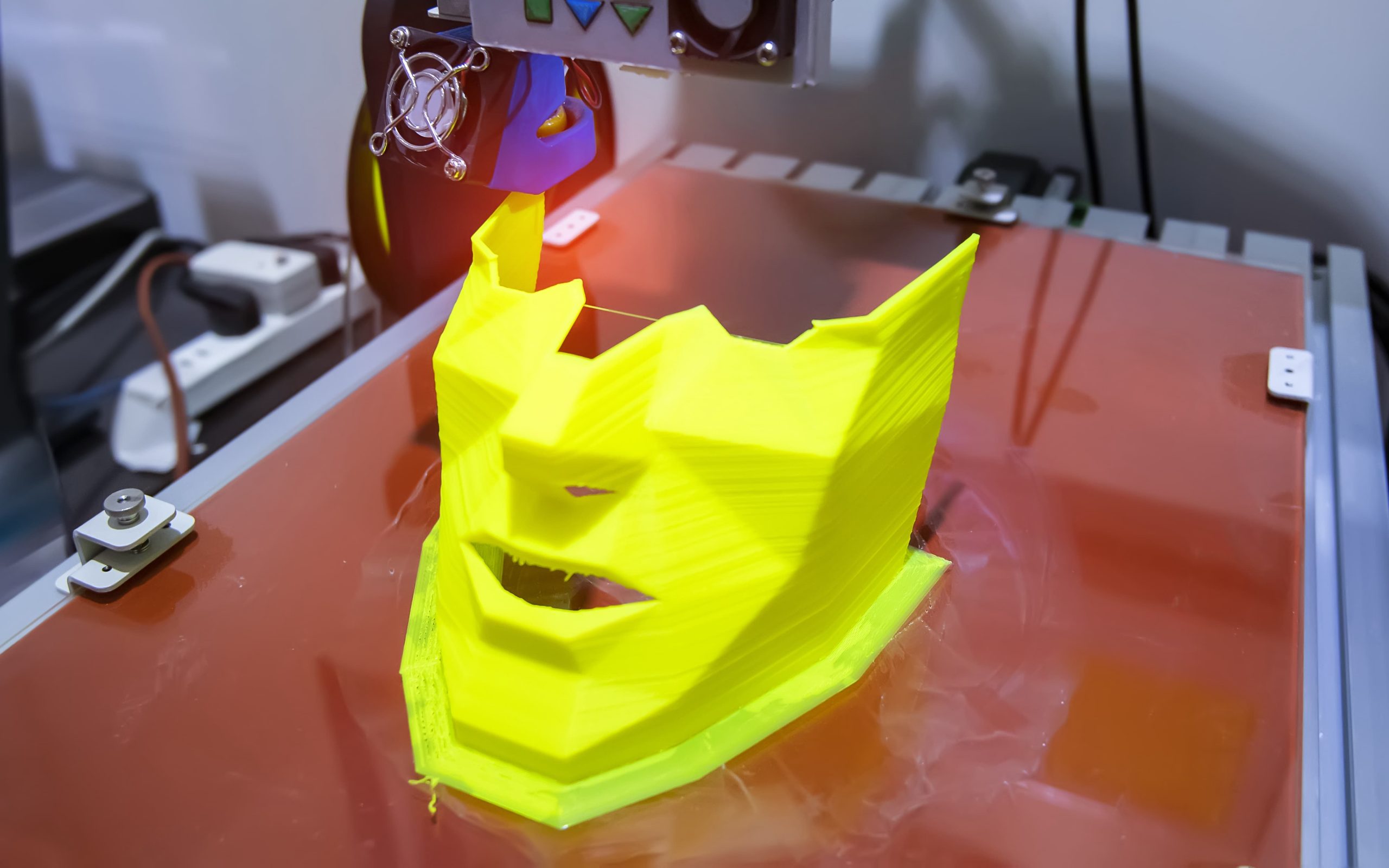

L'impression 3D présente des bavures et des défauts évidents

Amélioration de la fonctionnalité par traitement de surface

Les pièces imprimées en 3D doivent non seulement être belles, mais aussi présenter diverses fonctionnalités. Dans le domaine aérospatial, par exemple, la surface des pales de turbine imprimées en métal doit être lisse pour réduire la résistance à l'air et améliorer l'efficacité du moteur. Sans finition de surface, la rugosité de ces pièces métalliques augmentera la résistance et affectera l'efficacité du carburant. Le traitement de surface est donc essentiel pour améliorer la fonctionnalité des pièces imprimées en 3D.

Dans les applications pratiques, la finition de surface peut améliorer de manière significative la conductivité, la résistance à l'usure, l'étanchéité et d'autres propriétés des produits imprimés en 3D. Par exemple, dans la production de composants électriques, les pièces métalliques après traitement de surface peuvent mieux conduire l'électricité et prolonger leur durée de vie. Pour les joints d'étanchéité, l'amélioration de la finition de surface peut réduire efficacement le risque de fuite d'air et améliorer la fiabilité des pièces.

Méthodes courantes de post-traitement de l'impression 3D

Les pièces imprimées en 3D doivent souvent faire l'objet d'un post-traitement afin d'améliorer l'état de surface, de renforcer les fonctionnalités et de répondre aux exigences d'applications spécifiques. Selon les matériaux et les méthodes d'impression 3D, les processus de post-traitement requis seront différents. Les méthodes courantes de post-traitement de l'impression 3D peuvent être divisées en deux catégories : le traitement physique et le traitement chimique. Chaque méthode de traitement présente des avantages et des scénarios d'application uniques.

Méthodes de traitement physique

Les méthodes de traitement physique s'appuient principalement sur des équipements mécaniques ou électriques pour lisser la surface, éliminer les couches et obtenir une finition fine par meulage, polissage, sablage et autres méthodes.

- Meulage et polissage manuels

Il s'agit de la méthode de traitement physique la plus traditionnelle, qui convient aux pièces de petite taille ou de forme géométrique simple. L'opérateur polit les pièces à l'aide d'un outil de meulage, en utilisant du papier de verre de différentes grosseurs et finesses pour éliminer progressivement les parties inégales de la surface, et finalement polir les pièces jusqu'à obtenir une surface lisse. Les avantages de cette méthode sont le faible coût de l'équipement, la souplesse d'utilisation et la possibilité de traiter de très petites surfaces. Toutefois, le meulage et le polissage manuels prennent beaucoup de temps et sont inefficaces, surtout lorsqu'il s'agit de structures géométriques complexes.

Ponçage manuel à l'aide d'outils de ponçage

- Sablage

Le sablage est une méthode courante de finition de surface qui convient pour éliminer les matériaux résiduels et les motifs de couche à la surface des pièces. Le sablage consiste à polir la surface des pièces imprimées en 3D en pulvérisant des particules abrasives à grande vitesse pour obtenir un effet d'ébavurage et éliminer la rugosité de la surface. Les médias utilisés peuvent être choisis parmi l'oxyde d'aluminium, les billes de verre, les billes de céramique, etc. en fonction des différents matériaux. L'avantage de ce procédé est qu'il permet de traiter rapidement de grandes surfaces et qu'il peut également être appliqué à des pièces présentant des structures géométriques complexes. Le sablage est largement utilisé pour les pièces en plastique et en métal, notamment pour le traitement de surface des pièces automobiles et des boîtiers électroniques.

- Élimination des supports et polissage au laser

Dans les technologies d'impression 3D telles que FDM et SLA, les supports sont inévitables pour imprimer des structures auxiliaires. Pour retirer les supports, on utilise souvent des outils de cisaillement ou des équipements mécaniques. Parallèlement, le polissage au laser est devenu une méthode de traitement de surface de plus en plus populaire, en particulier pour les pièces métalliques. Le laser fait fondre les zones rugueuses de la surface de la pièce en contrôlant précisément l'apport d'énergie, de sorte qu'elles se resolidifient en une surface lisse. Par rapport au polissage traditionnel, le polissage au laser peut traiter des formes et des détails plus complexes et présente des avantages en termes d'efficacité et de précision.

Méthode de traitement chimique

Les méthodes de traitement chimique utilisent des réactifs chimiques tels que des solvants, des acides et des liquides alcalins pour dissoudre ou corroder la surface de la pièce afin d'obtenir un effet lisse. Les méthodes de traitement chimique les plus courantes sont le polissage chimique et le revêtement de surface.

- Polissage chimique

Le polissage chimique consiste à utiliser des solvants spécifiques pour dissoudre les minuscules particules inégales à la surface des pièces imprimées en 3D dans des conditions contrôlées, ce qui permet de lisser la surface. Cette méthode convient à une grande variété de matériaux d'impression, tels que les plastiques et les métaux. Par exemple, les plastiques PLA et ABS, qui sont couramment utilisés dans l'impression FDM, peuvent dissoudre la couche rugueuse à la surface grâce à l'éthanol ou à l'acétone pour obtenir un effet lisse. L'avantage de cette méthode de traitement est qu'elle permet de traiter rapidement de grandes quantités de pièces, ce qui convient particulièrement aux petites pièces dans la production industrielle.

- Traitement par galvanoplastie et revêtement

Le traitement par galvanoplastie et revêtement est souvent utilisé pour les pièces métalliques imprimées en 3D afin d'améliorer leur résistance à la corrosion, leur résistance à l'usure ou leur esthétique en déposant une fine pellicule sur leur surface. Par exemple, les pièces en alliage de titane imprimées en 3D peuvent être électrodéposées avec du nickel ou du chrome pour améliorer leur résistance à la corrosion, ce qui convient aux pièces utilisées dans des environnements à haute température et à haute pression dans le domaine de l'aérospatiale. En outre, les pièces métalliques peuvent également être traitées en surface par un revêtement en poudre ou liquide, qui est largement utilisé dans le boîtier des appareils électroniques grand public pour améliorer leur esthétique et leur toucher.

Différences dans le traitement de surface de différents matériaux dans la fabrication additive

Dans le domaine de l'impression 3D et de la fabrication additive, la diversité des matériaux fait que les besoins et les méthodes de finition des surfaces sont également très différents. Les matériaux d'impression 3D les plus courants sont les plastiques, les métaux et les résines, et les défis posés par le post-traitement varient d'un matériau à l'autre. Par conséquent, pour optimiser les performances et l'aspect des pièces imprimées en 3D, il est particulièrement important de choisir une technologie de finition de surface appropriée aux différents matériaux.

Traitement de surface des matières plastiques

Les plastiques sont l'un des matériaux les plus courants dans l'impression 3D, comme le PLA, l'ABS, le nylon, etc. Comme les pièces imprimées en plastique sont souvent accompagnées de marques de délamination et d'une grande rugosité de surface, la finition de surface se concentre principalement sur l'amélioration de la douceur et de l'esthétique. Il existe de nombreuses techniques de traitement de surface pour les pièces en plastique, et les méthodes suivantes sont particulièrement courantes :

- Ponçage et sablage au papier de verre

Les pièces en plastique sont souvent poncées ou sablées pour éliminer la texture et la rugosité de la surface. Par exemple, dans le domaine des biens de consommation, les étuis de téléphone portable en plastique imprimés en 3D sont généralement poncés pour obtenir un toucher lisse, puis sablés pour améliorer leur esthétique et leur durabilité.

- Polissage chimique

Le polissage chimique est largement utilisé pour les pièces en plastique imprimées par FDM, en particulier pour les thermoplastiques tels que le PLA et l'ABS. L'acétone dissout les parties rugueuses de la surface de l'ABS pour former une surface lisse, qui est souvent utilisée dans la fabrication de jouets ou le prototypage pour s'assurer que les pièces sont lisses et visuellement attrayantes.

Traitement de surface des métaux

Par rapport aux matières plastiques, le traitement de surface des pièces métalliques est plus exigeant, notamment en termes de fonctionnalité et de durabilité. Les matériaux métalliques courants comprennent les alliages de titane, l'acier inoxydable, les alliages d'aluminium, etc. Le traitement de surface des pièces métalliques nécessite généralement un processus complexe en plusieurs étapes pour répondre aux exigences strictes des applications industrielles.

- Usinage et galvanoplastie

Le traitement de surface des pièces métalliques est souvent amélioré par des processus d'usinage, de polissage et de galvanoplastie afin d'améliorer leur résistance à l'usure et à la corrosion. Par exemple, dans le domaine de l'aérospatiale, les pales de turbine en alliage de titane imprimées en 3D sont polies mécaniquement et nickelées pour garantir des performances stables dans des environnements à haute température et à haute pression.

- Polissage au laser et traitement thermique

Le polissage au laser est également un choix courant pour le traitement de surface des métaux, car il permet d'éliminer rapidement les couches superficielles des pièces métalliques et d'améliorer leur finition. En outre, le processus de traitement thermique améliore la dureté et la résistance à la fatigue des pièces métalliques en modifiant la microstructure du matériau. Il est largement utilisé dans les composants clés tels que les arbres de transmission ou les engrenages automobiles.

Traitement de surface de la résine

Les matériaux en résine sont largement utilisés dans des domaines très demandés tels que l'équipement médical et la conception de bijoux, en raison de leur haute précision et de la qualité délicate de leur surface. Toutefois, la surface des pièces en résine est sujette à la formation de marques de polymérisation ou de petites irrégularités, de sorte qu'un post-traitement est également nécessaire avant le produit fini.

Modèle de dent polie

- Durcissement UV et pulvérisation

Les pièces en résine sont généralement renforcées par un durcissement aux UV pour améliorer la dureté de leur surface, puis pulvérisées pour en améliorer l'esthétique et la fonctionnalité. Par exemple, dans l'industrie médicale, les modèles dentaires en résine imprimés en 3D sont souvent soumis à des processus ultérieurs de pulvérisation et de polissage pour s'assurer que leurs surfaces sont lisses et faciles à désinfecter.

- Meulage et revêtement

Le meulage et le revêtement sont des choix courants pour les pièces en résine qui nécessitent une finition et des détails élevés. Par exemple, dans le domaine de la bijouterie, les bijoux en résine qui ont été meulés et enduits sont non seulement très beaux, mais ils présentent également des caractéristiques de résistance à l'usure.

Cas d'application

L'importance de la finition de surface dans l'impression 3D réside dans sa capacité à améliorer de manière significative les performances, l'apparence et la fonctionnalité des pièces imprimées. Les pages qui suivent explorent des cas d'application spécifiques dans plusieurs industries pour montrer comment la finition de surface peut résoudre des problèmes pratiques pour des pièces spécifiques et apporter des avantages significatifs.

Industrie aérospatiale

- Buse de carburant

Dans le domaine aérospatial, la tuyère est un composant clé dont la conception doit tenir compte à la fois de la légèreté et de la haute performance. La technologie d'impression 3D permet de produire des structures géométriques complexes et de réduire considérablement le poids des pièces. La finition des surfaces est essentielle pour améliorer le contrôle du flux d'air et les performances d'injection de la buse. Le polissage au laser ou le traitement au plasma permet de réduire efficacement la rugosité de la surface et d'améliorer ainsi l'uniformité et l'efficacité de l'injection de carburant.

- Pièces du fuselage

Les pièces de fuselage des avions nécessitent généralement une résistance à la corrosion et à la fatigue extrêmement élevée. Les pièces métalliques imprimées en 3D avec traitement de surface peuvent non seulement réduire les défauts de surface, mais aussi améliorer la dureté de la surface et la résistance à l'oxydation. Par exemple, l'application de la technologie CVD pour former un revêtement protecteur sur les pièces structurelles du fuselage prolonge efficacement la durée de vie des pièces et améliore la sécurité des avions.

Industrie médicale

- Implants médicaux

Dans l'industrie médicale, les implants imprimés en 3D (tels que les implants osseux et les restaurations dentaires) sont soumis à des exigences strictes en matière de finition de surface. Une finition de surface fine permet d'améliorer la biocompatibilité des implants et de réduire les complications postopératoires. Par exemple, les implants en alliage de titane traités en surface peuvent améliorer efficacement la liaison avec les tissus biologiques, favorisant ainsi la cicatrisation et la stabilité.

- Outils chirurgicaux

Les outils chirurgicaux imprimés en 3D doivent souvent présenter une bonne résistance à la corrosion et des propriétés antibactériennes. Grâce à la technologie de dépôt chimique en phase vapeur (CVD), un revêtement antibactérien est appliqué à la surface de l'outil, ce qui permet non seulement de prévenir la croissance bactérienne, mais aussi d'améliorer la résistance à l'usure et la durée de vie de l'outil, et donc d'améliorer l'efficacité et la sécurité des opérations chirurgicales.

Icône antibactérienne

Industrie automobile

- Pièces de moteur

Dans la construction automobile, la résistance aux températures élevées et à l'usure des pièces du moteur est cruciale. Les pièces métalliques fabriquées par la technologie d'impression 3D par fusion laser peuvent améliorer considérablement leur stabilité thermique et leur résistance à l'usure après un traitement de surface ultérieur. Par exemple, après la pulvérisation d'un revêtement céramique, les pièces de moteur peuvent résister efficacement à des températures plus élevées, ce qui prolonge leur durée de vie.

- Composants de la carrosserie

La technologie de l'impression 3D est de plus en plus utilisée dans la production de pièces de carrosserie, en particulier pour la conception de formes complexes. Les éléments de carrosserie qui ont subi un traitement de surface peuvent non seulement améliorer l'apparence, mais aussi les performances aérodynamiques. Grâce à la technologie de traitement de surface optimisant le flux d'air, la résistance à l'air peut être considérablement réduite, ce qui améliore le rendement énergétique du véhicule.

Industrie électronique

- Radiateur

Dans les produits électroniques, les radiateurs sont essentiels pour assurer un fonctionnement stable des équipements. La technologie d'impression 3D peut être utilisée pour produire des radiateurs de formes complexes, et la finition de la surface permet d'améliorer leur performance en matière de dissipation de la chaleur. Par exemple, le traitement fin de la surface du radiateur par la technologie du micro-jet permet d'augmenter la surface et donc d'améliorer l'efficacité de la dissipation thermique.

- Boîtier et support

Les boîtiers et les supports électroniques imprimés en 3D doivent souvent être légers et avoir un bon effet visuel. Après le traitement de surface, ces pièces peuvent non seulement améliorer la résistance à l'usure, mais aussi obtenir un aspect plus lisse, ce qui améliore l'expérience du consommateur.

Avec le développement de l'impression 3D et de la technologie de fabrication additive, l'importance de la finition de surface est devenue de plus en plus grande. Grâce à des méthodes de post-traitement efficaces, les fabricants peuvent améliorer de manière significative la qualité de la surface et la fonctionnalité des pièces imprimées afin de répondre aux exigences rigoureuses de diverses industries. Cet article analyse la nécessité, les méthodes courantes et les cas d'application de la finition de surface dans l'aérospatiale, la médecine, l'automobile et d'autres domaines, en démontrant son rôle clé dans l'amélioration des performances et de l'esthétique des produits.

À l'avenir, avec les progrès technologiques, la finition de surface jouera un rôle plus important dans l'impression 3D et favorisera le développement durable de l'industrie manufacturière. Les fabricants devraient continuer à explorer de nouvelles technologies pour répondre aux demandes du marché et aux défis environnementaux, et continuer à mettre en valeur la valeur unique de la finition de surface.

[1] Le marché de l'impression 3D pèse $34,8 milliards d'euros en 2026 - Rapport exclusif de MarketsandMarkets

Filtres