Finition de la surface : le sablage améliore la qualité du moule

8 novembre 2024

L'industrie de la fabrication de moules est largement utilisée dans les domaines du plastique, de l'automobile, de l'aviation, etc., et la qualité de ses produits a un impact direct sur l'efficacité de la production et la performance des produits finis de diverses industries. Bien que le moule subisse de nombreuses étapes de traitement au cours du processus de fabrication, il peut encore affecter la durée de vie et la qualité du produit en raison de problèmes tels qu'une surface rugueuse, de minuscules bavures et un mauvais démoulage. La finition de surface peut résoudre efficacement ces problèmes, non seulement en améliorant la finition et la durabilité du moule, mais aussi en garantissant la cohérence des produits fabriqués en série, aidant ainsi l'industrie manufacturière à atteindre ses objectifs de production de haute précision et de haute qualité.

Processus de production des moules

Le processus de fabrication des moules est divisé en plusieurs étapes afin de garantir leur précision, leur solidité et la qualité de leur surface. Les étapes suivantes sont des étapes courantes de la production de moules :

- Conception et sélection des matériaux : En fonction des exigences fonctionnelles du produit fini, le concepteur définit la structure et la taille du moule et sélectionne des matériaux de moulage présentant une dureté et une résistance à l'usure élevées (tels que des aciers à haute dureté ou des alliages spéciaux). La sélection des matériaux est cruciale car le moule doit résister à des températures et à des pressions élevées, ainsi qu'à des utilisations répétées.

- Traitement brut : Le matériau du moule est soumis à des processus de traitement de base tels que le tournage et le fraisage pour obtenir une forme et une taille préliminaires. L'objectif de cette étape est de traiter le moule de manière à ce qu'il se rapproche du contour final, afin que le traitement fin ultérieur puisse être effectué de manière plus efficace.

- Traitement thermique : Afin d'améliorer encore la dureté et la résistance à la fatigue du matériau, le moule est souvent soumis à un traitement thermique (tel que la trempe et le revenu). Ces processus réorganisent la structure cristalline à l'intérieur du matériau dans un environnement à haute température, ce qui rend le moule plus résistant à l'usure et à la compression et prolonge sa durée de vie.

Traitement thermique

- Finition : L'étape de finition comprend principalement le meulage, le découpage au fil, l'électroérosion, etc. afin de garantir que la précision dimensionnelle et l'état de surface du moule répondent aux exigences d'utilisation. Bien que ces procédés puissent réduire la rugosité, ils peuvent toujours laisser de minuscules marques de traitement sur la surface, ce qui nécessite un traitement supplémentaire pour répondre à des exigences de finition plus élevées.

- Traitement de surface (tel que le sablage): Une fois le moule formé, des procédés de traitement de surface tels que le sablage sont utilisés pour améliorer ses propriétés de surface. Grâce à la finition de surface, la surface du moule peut obtenir une douceur, une résistance à l'usure et une consistance idéales, répondant ainsi aux exigences d'un moulage en douceur et d'une durée de vie prolongée.

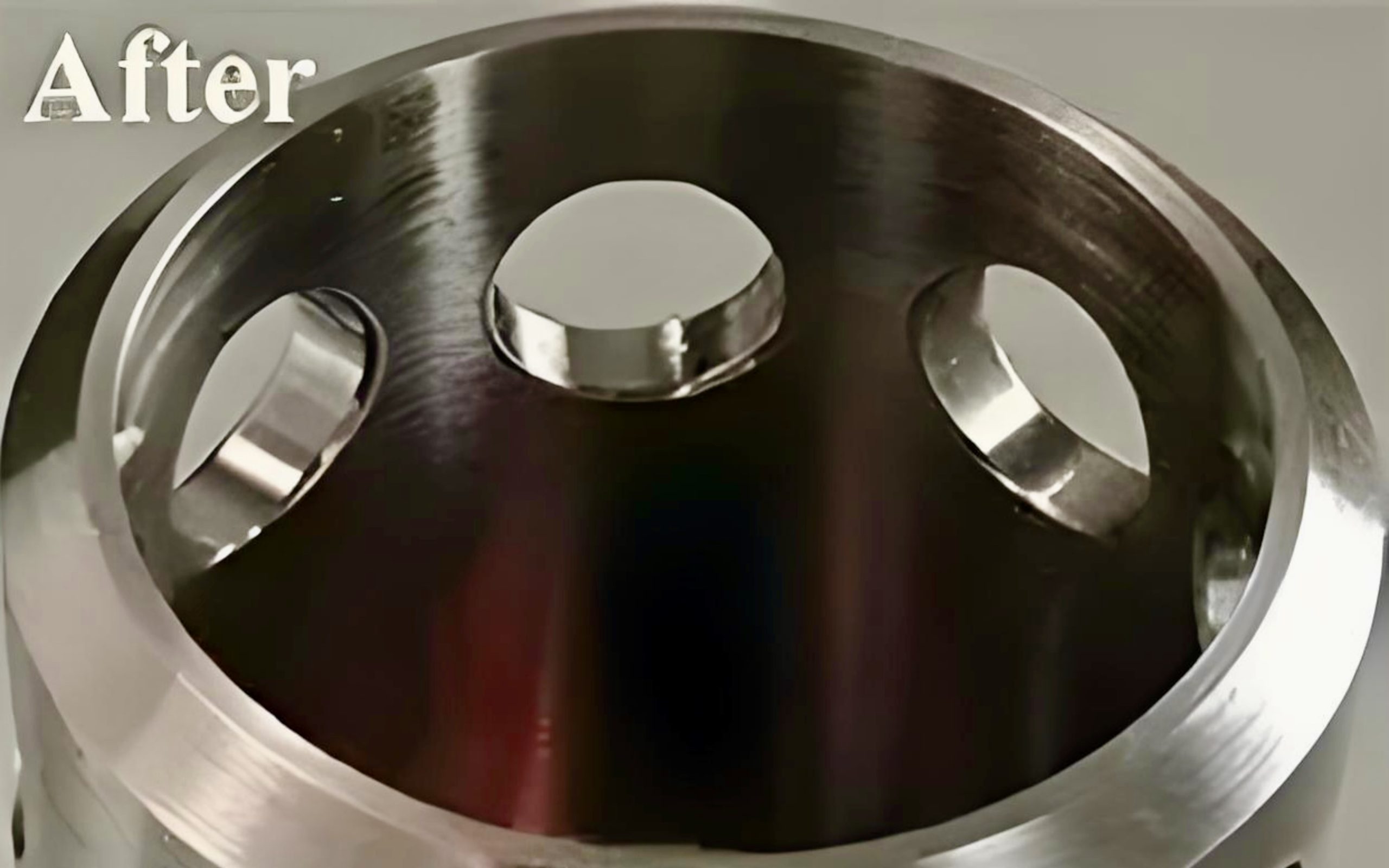

Le moule final

Pourquoi la finition de surface est-elle nécessaire ?

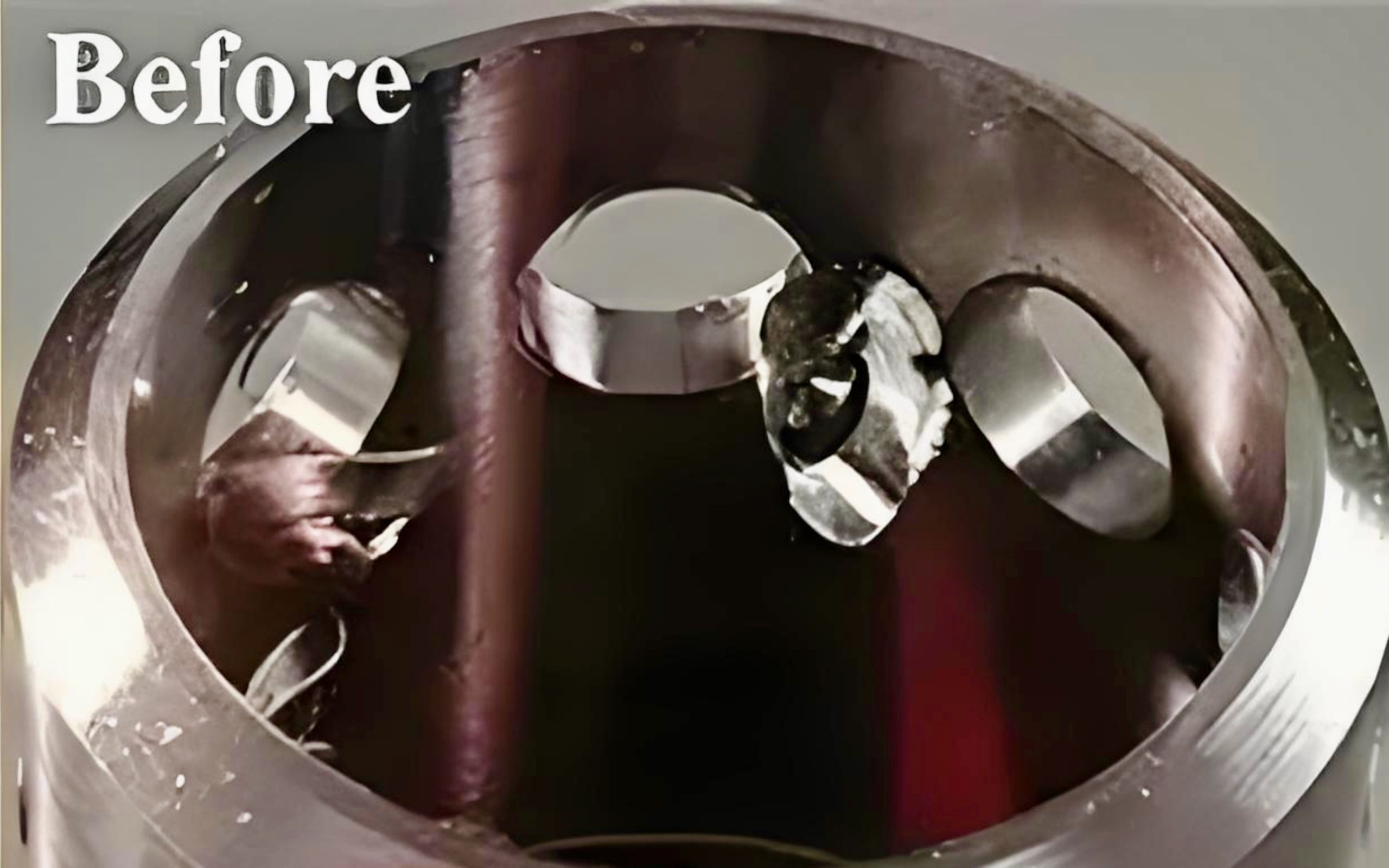

Bien que la fabrication des moules soit passée par de nombreuses étapes, il subsiste des défauts de surface et des exigences fonctionnelles dans l'utilisation réelle, ce qui incite à poursuivre la finition du moule avant de l'utiliser. Voici les principales difficultés rencontrées :

- Petites rugosités et marques de traitement : Même si la finition de la surface a considérablement amélioré la planéité de la surface du moule, en raison de la précision du processus et des limites du matériau, de petites marques de traitement peuvent subsister à la surface. Ces petites irrégularités auront un effet négatif sur la résistance à l'usure du moule et peuvent entraîner une instabilité de la qualité du produit au cours du processus de production.

- Exigences de performance en matière de démoulage : La douceur de la surface du moule a une incidence directe sur l'effet de démoulage du produit. Si la surface de certains moules n'est pas suffisamment lisse, des problèmes tels que des rayures ou des blocages peuvent survenir lors du démoulage du produit. Une finition de surface appropriée peut rendre la surface du moule plus lisse, ce qui permet de démouler le produit en douceur et d'améliorer l'efficacité de la production.

- Exigences en matière de durcissement de la surface et de résistance à l'usure : Le moule doit résister à des utilisations répétées à haute fréquence, et sa surface doit donc présenter une bonne résistance à l'usure. La finition de surface permet d'améliorer la dureté de la surface du moule, ce qui prolonge sa durée de vie et réduit la fréquence de remplacement et les coûts d'entretien.

- Qualité constante de la surface : Le moule doit garantir une qualité de surface constante pour chaque lot de produits pendant la production de masse. La finition permet d'éliminer les petites erreurs de traitement et de rendre la surface du moule plus uniforme, garantissant ainsi la stabilité de la production et l'homogénéité des produits.

Effets que la finition de surface permet d'obtenir

Améliorer la durabilité des moules

La surface du moule après la finition est plus résistante à l'usure, peut faire face à des environnements de production à haute fréquence et prolonge considérablement la durée de vie du moule. En particulier lors de la production de moules de haute précision et de haute résistance, la finition de la surface peut réduire efficacement le taux d'usure du moule, réduisant ainsi la fréquence de remplacement et les coûts de production.

Améliorer la finition de la surface

La finition peut éliminer efficacement les défauts mineurs et les marques de traitement sur la surface du moule, ce qui la rend plus lisse. L'amélioration de la finition de la surface permet non seulement d'améliorer les performances de démoulage du moule, mais aussi de rendre la surface du produit plus uniforme et plus lisse. Ceci est particulièrement important pour les moules de produits automobiles et électroniques, qui peuvent réduire le taux de défectuosité du produit et améliorer la qualité de l'apparence.

Bords rugueux imperceptibles

Améliorer les performances anti-corrosion

En cours d'utilisation, le moule est facilement corrodé par l'humidité et les substances acido-basiques présentes dans l'environnement, ce qui affecte sa durée de vie et ses performances. La finition peut former une couche protectrice dense sur la surface du moule, améliorer ses propriétés anti-oxydation et anti-corrosion, et est particulièrement adaptée aux industries ayant des exigences élevées en matière de tolérance environnementale, telles que l'aviation et la construction navale.

Assurer la cohérence de la qualité des produits

Le moule fini permet d'obtenir une qualité constante de la surface du produit dans la production de masse, ce qui permet d'éviter les défauts dans les produits finis causés par les différences de surface du moule. Pour les moules produits en grandes quantités, cette uniformité peut grandement améliorer l'efficacité de la production et réduire les taux de défectuosité et les temps de reprise.

Avantages de la finition par sablage

Dans l'industrie de la fabrication de moules, la finition de surface par sablage est largement utilisée pour le traitement de surface en raison de son faible coût, de son efficacité élevée et de ses méthodes de contrôle flexibles. Le processus de sablage présente non seulement des avantages en termes de coût et de facilité d'utilisation, mais il permet également de contrôler en détail l'effet de surface.

- Contrôle précis de la rugosité de la surface

Le sablage permet de contrôler avec précision la rugosité de la surface en sélectionnant des médias de différentes tailles de particules pour obtenir une précision de l'ordre du micron. Dans les cas où la précision de la surface du moule est élevée, le sablage est un processus important pour obtenir la finition idéale.

- Effets de surface flexibles

Grâce à différentes combinaisons de supports de sablage (tels que les billes de céramique, l'alumine, etc.), le sablage permet d'obtenir une variété d'effets de surface, tels que le mat, le brillant et les textures fines, afin de répondre aux besoins des différentes industries et des différents produits. Pour les besoins personnalisés de la fabrication de moules, le sablage peut fournir une méthode de traitement de surface plus flexible.

- Fonctionnement peu coûteux et pratique

Comparé aux procédés de finition de surface tels que le laser et le traitement chimique, le sablage est moins coûteux et convient à la production de masse et aux besoins de traitement de surface de grandes surfaces et de structures complexes. Dans l'industrie de la fabrication de moules, le sablage permet non seulement d'améliorer l'efficacité du traitement, mais aussi de réduire les coûts d'exploitation globaux, ce qui convient particulièrement aux entreprises de fabrication sensibles aux coûts.

Scénarios d'application

L'application étendue de la finition de surface par sablage dans l'industrie de la fabrication de moules résout les problèmes de traitement de surface dans de nombreuses industries. Voici quelques industries et cas d'application courants pour montrer comment le sablage peut améliorer les performances des moules et l'efficacité de la production pour des besoins spécifiques :

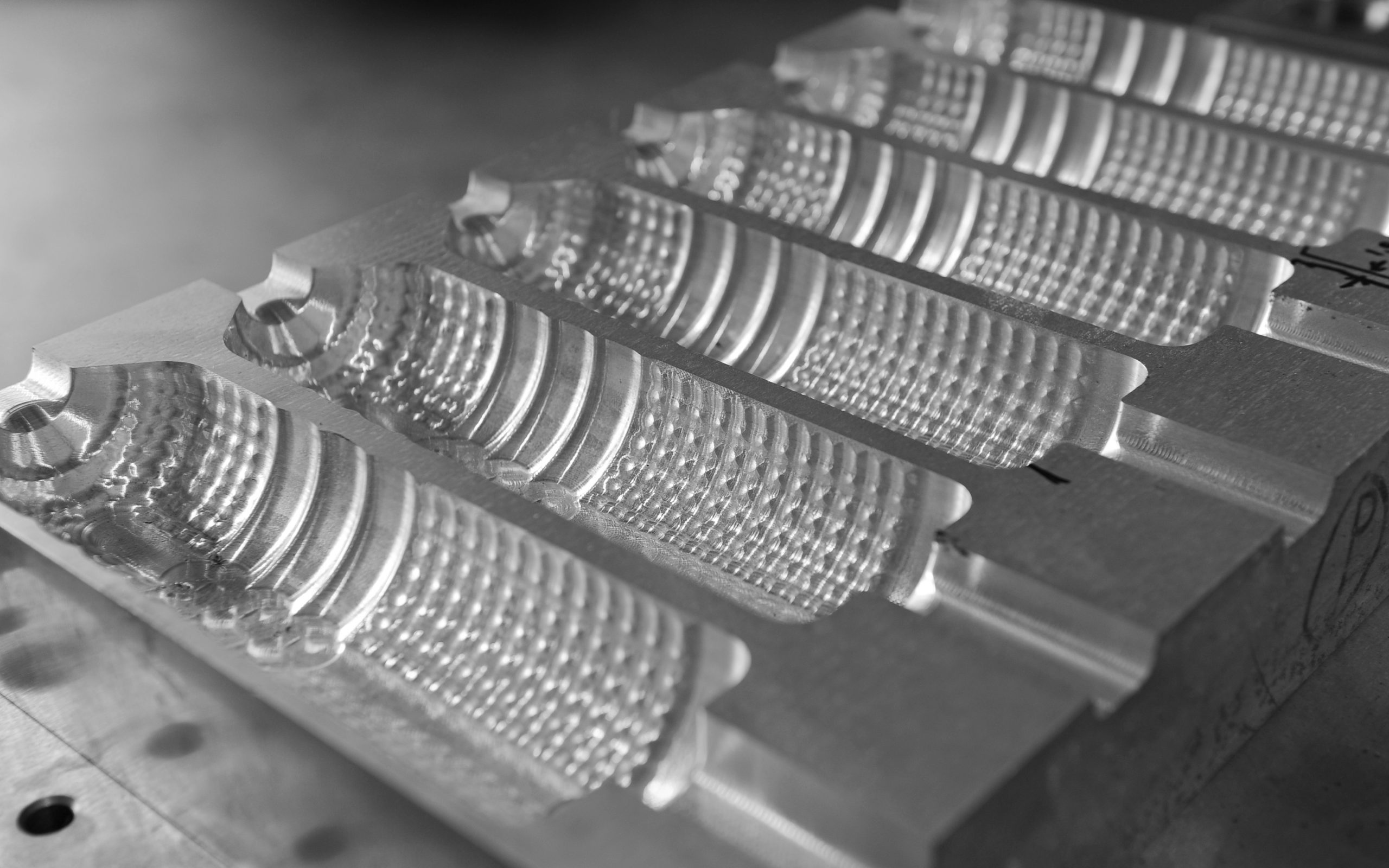

Moules pour produits en plastique

Pour les moules de produits en plastique, la finition de la surface par sablage permet non seulement d'éliminer les bavures et les oxydes restant à la surface du moule, mais aussi de réduire la rugosité de la surface, de rendre la surface finie plus lisse et d'améliorer l'esthétique et l'expérience de l'utilisateur du produit.

Le sablage permet également d'obtenir des effets mats ou brillants en sélectionnant différents supports pour répondre aux exigences d'apparence de différents produits.

Les usines de produits en plastique utilisent désormais généralement la technologie du sablage pour traiter la surface des moules d'injection qu'elles produisent, ce qui réduit efficacement la rugosité de la surface du produit en plastique, améliore la brillance de la surface et réduit les rayures, améliorant ainsi la sensation générale et l'effet visuel du produit en plastique.

Comparaison des effets

Moules pour produits électroniques

Les moules des produits électroniques exigent une qualité de surface élevée, en particulier dans la production de certains composants électroniques de précision (tels que les boîtiers de téléphones portables, les cadres d'écrans d'affichage, etc.), la douceur et l'absence de défauts des moules sont cruciales.

La finition de la surface par sablage permet non seulement d'éliminer les défauts mineurs de la surface, mais aussi de réduire la friction entre les composants électriques et d'améliorer la qualité de l'aspect général du produit.

Dans le processus de finition des moules des marques électroniques, le sablage peut être utilisé pour éliminer les fines bavures à la surface du moule et obtenir un effet visuel mat en sélectionnant des supports de sablage appropriés (tels que des billes de céramique). Il permet non seulement d'augmenter la durée de vie du moule, mais aussi de garantir l'uniformité de l'apparence de chaque composant électronique et d'éviter les défauts dans le processus de production.

Moules pour l'industrie automobile

Dans l'industrie automobile, les moules doivent répondre à des exigences de haute précision, de haute finition et de durabilité, en particulier lors de la production de pièces d'aspect (telles que les carrosseries, les pare-chocs, etc.).

La finition par sablage permet non seulement d'éliminer les fines bavures et les oxydes à la surface du moule, mais aussi d'améliorer les performances de démoulage du moule, de garantir la douceur de la surface du produit, et donc de réduire les défauts et d'améliorer l'efficacité de la production.

Lorsque les constructeurs automobiles produisent de grandes quantités de moules pour coques en plastique, ils peuvent utiliser le sablage pour finir le moule, ce qui permet de réduire efficacement les rayures lors du démoulage et d'améliorer la résistance à l'usure et la durée de vie du moule. Une fois que le taux d'échec de la chaîne de production aura diminué, la satisfaction des clients augmentera naturellement de manière significative.

Nécessite des modèles de voitures très raffinés et parfaits

Moules pour appareils aérospatiaux

Le secteur de la construction aéronautique a des exigences extrêmement strictes en matière de précision et de durabilité des moules. La finition de la surface par sablage peut améliorer la résistance à l'usure et à la corrosion du moule, en particulier pour les moules d'appareils aéronautiques. Le sablage peut améliorer efficacement la résistance à la température élevée et à la corrosion du moule, prolonger la durée de vie du moule et réduire le taux de défectuosité.

Dans les entreprises de fabrication de pièces d'aviation, la technologie du sablage est utilisée pour le traitement de la surface des moules afin d'améliorer leur résistance à l'usure et à la corrosion. Grâce à la finition par sablage, les performances du moule à haute température et dans les environnements acides ont été considérablement améliorées, ce qui prolonge considérablement la durée de vie du moule et améliore la sécurité et la fiabilité de la production.

Supports de sablage recommandés

L'effet de la finition de la surface par sablage est étroitement lié au support de sablage sélectionné. En fonction des différents matériaux des moules, des exigences en matière d'effet de surface et de durabilité, il est essentiel de choisir le bon support de sablage.

- Scénarios applicables : L'alumine a une dureté modérée et est souvent utilisée pour éliminer les oxydes et les bavures à la surface des moules. Il est particulièrement adapté au traitement de surface des moules durables, tels que les moules en acier, pour éliminer les oxydes et améliorer la qualité de la surface.

- Avantages : Les particules d'alumine ont une forte force de coupe et une dureté modérée, ce qui permet d'éliminer efficacement les impuretés de surface sans endommager le matériau du moule. Convient aux moules à haute fréquence et résistants à l'usure.

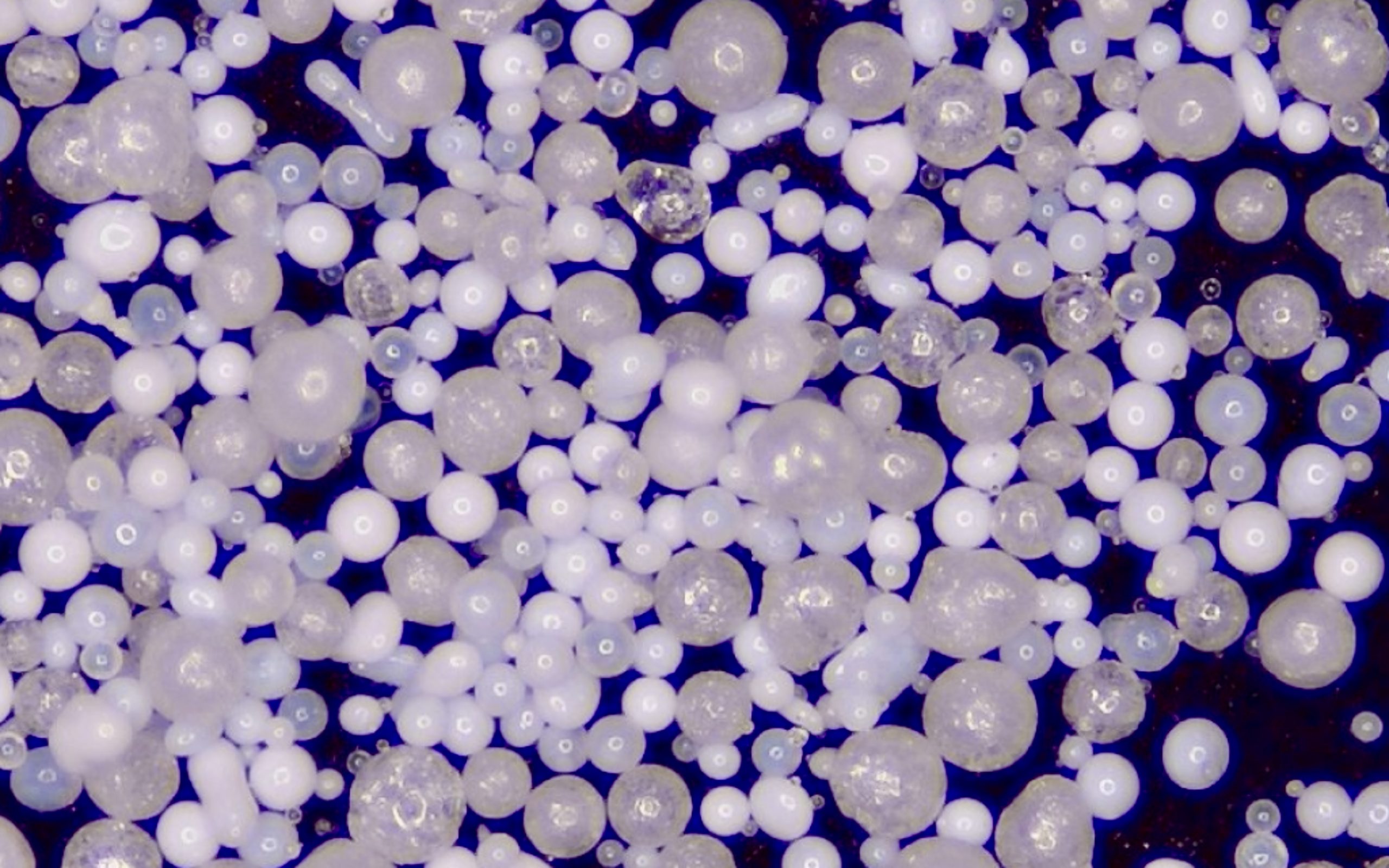

Agents de sablage à l'alumine

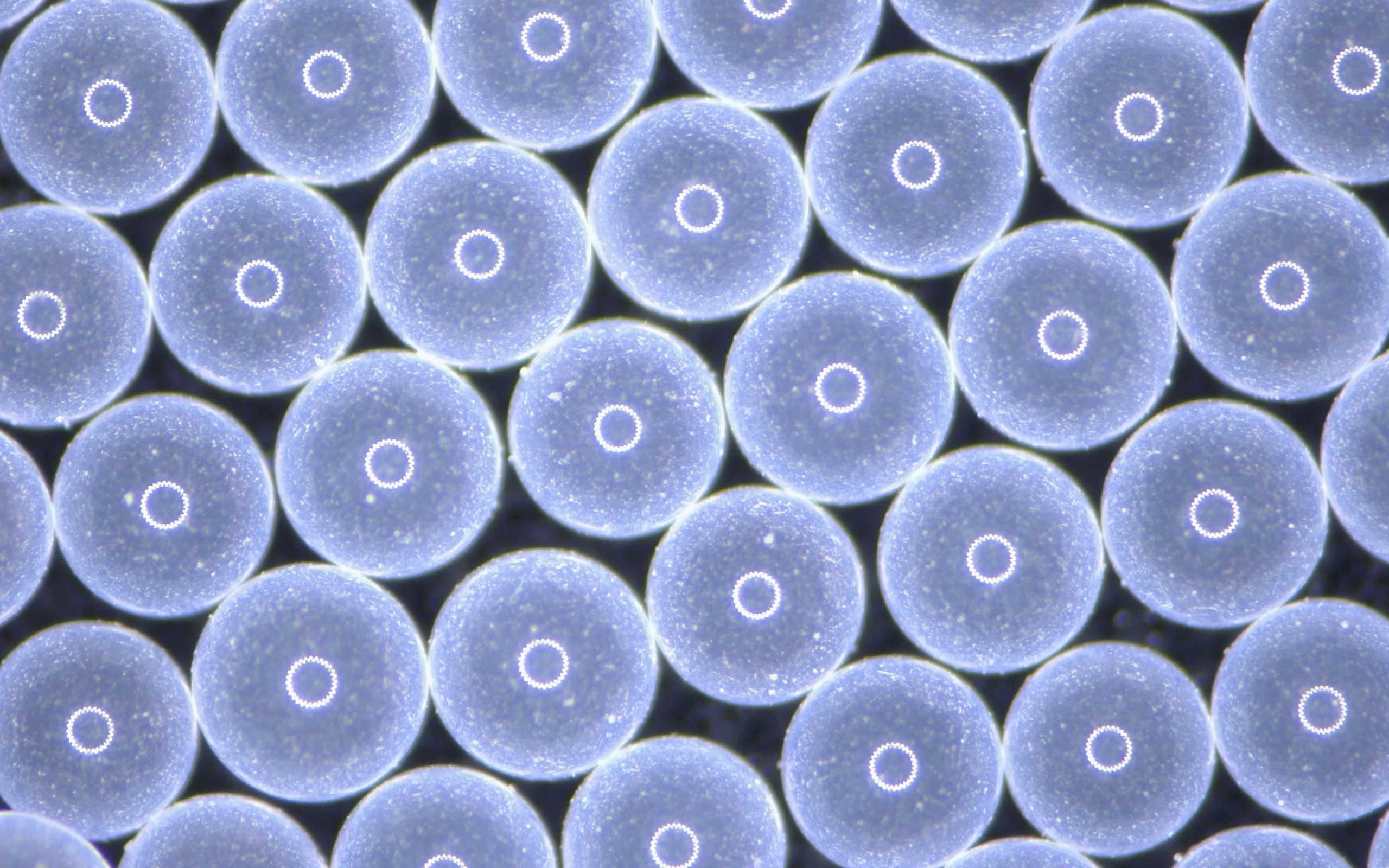

Perles en céramique

- Scénarios applicables : Les billes de céramique conviennent aux moules qui nécessitent une finition élevée, que l'on trouve couramment dans des industries telles que l'automobile et les produits électroniques, et permettent de conserver une surface de moule homogène avec un effet mat.

- Avantages : Les billes de céramique ne se cassent pas facilement et les particules sont uniformes, ce qui convient aux moules qui nécessitent des effets de surface de haute précision et de haute finition. Elles peuvent produire un effet de traitement de surface délicat sans affecter la dureté et la résistance du matériau du moule.

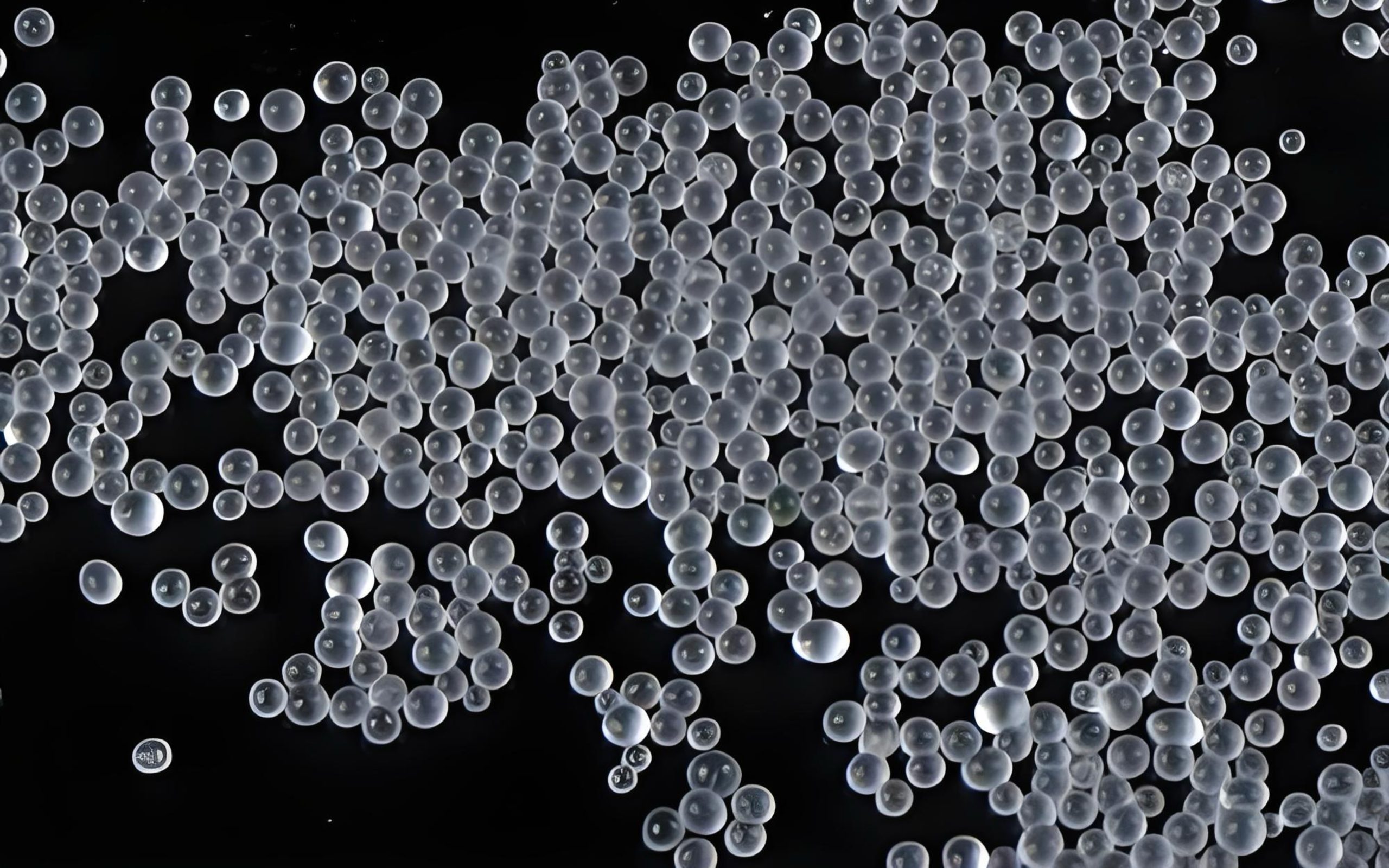

Perles de verre

- Scénarios applicables : Les billes de verre sont souvent utilisées pour la finition de la surface des moules de précision, ce qui permet d'éliminer les défauts subtils de la surface du moule et d'obtenir un effet de polissage doux de la surface. Elles peuvent être utilisées dans des industries telles que l'électronique de précision et les appareils médicaux.

- Avantages : Les billes de verre sont plus souples et conviennent à un traitement fin. Elles peuvent fournir un effet de polissage de surface lisse sans causer d'usure excessive du moule. Elles conviennent aux moules de précision qui nécessitent une finition de surface élevée et l'absence de rayures.

Perles de verre

Grenaille d'acier inoxydable

- Scénarios applicables : La grenaille d'acier inoxydable convient aux moules de dureté plus élevée, en particulier aux moules dont la surface doit être plus résistante, comme certains moules pour appareils aéronautiques ou moules pour métaux à haute résistance.

- Avantages : La grenaille d'acier inoxydable a une dureté plus élevée et peut améliorer la durabilité du moule tout en renforçant la résistance de la surface du moule. Sa dureté plus élevée lui permet de traiter des moules de haute dureté et d'augmenter la résistance à l'usure de la surface du moule.

Questions fréquemment posées

Q1 : La finition par sablage peut-elle traiter tous les types de matériaux de moulage ?

A1 : La finition par sablage convient à la plupart des matériaux de moulage, y compris l'acier, l'aluminium, le cuivre, le plastique, etc. Toutefois, les matériaux plus durs (tels que les alliages de titane et certains aciers à haute résistance) peuvent nécessiter des abrasifs plus durs, tels que de la grenaille d'acier inoxydable ou de l'alumine, pour garantir un effet de surface idéal.

Q2 : La surface sera-t-elle rayée après le sablage ?

A2 : Si le support de sablage approprié est sélectionné et que la pression de sablage est contrôlée, il n'y a généralement pas de rayures. Le choix d'un support de sablage plus doux (comme les billes de verre) et d'une pression de sablage plus faible permet d'éviter efficacement les rayures sur la surface du moule.

Q3 : Quels sont les avantages du sablage par rapport à d'autres méthodes de finition (telles que la rectification et l'électroérosion) ?

A3 : Comparé au meulage et à l'électroérosion, le sablage a une efficacité de traitement supérieure et un coût inférieur, ce qui le rend particulièrement adapté à la production de masse. Le sablage peut éliminer efficacement les bavures de surface et les écailles d'oxyde et il est facile à utiliser. Il convient aux applications exigeant une qualité élevée de la surface des moules et un volume de production important.

Q4 : Comment choisir le bon support de sablage ?

A4 : Le choix du produit de sablage approprié est principalement basé sur le matériau du moule, l'effet de surface requis (comme la douceur ou l'effet mat) et les exigences de durabilité du moule. Par exemple, les billes de céramique conviennent aux moules ayant des exigences élevées en matière de lissage, l'oxyde d'aluminium convient aux moules pour éliminer les oxydes et les billes de verre conviennent au polissage des moules de précision.

Filtres