Comment retirer efficacement les revêtements céramiques?

30 octobre 2024

Dans le domaine de la fabrication de précision, l'enlèvement efficace des revêtements céramiques sans endommager le substrat est un défi majeur pour les clients. Avec l'application croissante de revêtements céramiques dans des industries telles que l'aérospatiale, les appareils médicaux et l'automobile, il est particulièrement important de garantir la qualité et l'uniformité de la surface après l'enlèvement du revêtement. Les méthodes d'enlèvement traditionnelles rendent difficile l'équilibre entre l'efficacité, la protection de l'environnement et la précision, ce qui entraîne une augmentation des coûts de production, endommage facilement le substrat et affecte les performances et la durée de vie du produit final. Par conséquent, le choix d'un procédé permettant d'enlever les revêtements de manière efficace, précise et sûre est devenu un problème que de nombreuses industries doivent résoudre d'urgence.

Demande industrielle pour l'enlèvement des revêtements céramiques

- Scénarios d'application des revêtements céramiques

Les revêtements céramiques sont largement utilisés dans le domaine de la fabrication de précision, en particulier dans des industries telles que l'aérospatiale et l'automobile, pour protéger les pièces des environnements extrêmes tels que l'usure, la corrosion et les températures élevées. Les paragraphes suivants décrivent les besoins spécifiques des revêtements céramiques dans différentes applications :

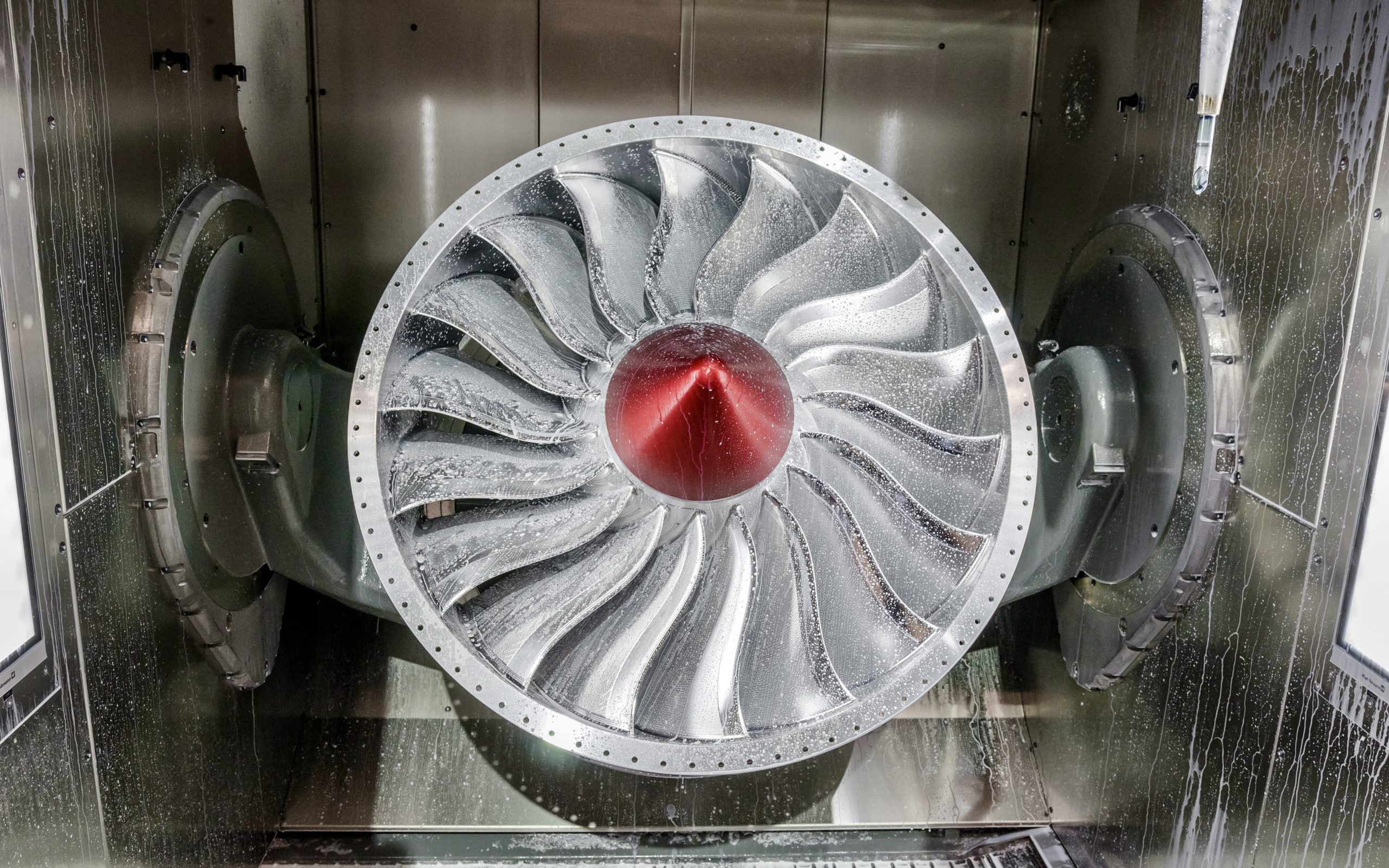

- Résistance élevée à l'usure et à la corrosion : Par exemple, les pièces telles que les aubes de turbine, les parois internes des chambres de combustion et les pistons des moteurs automobiles et aérospatiaux doivent souvent fonctionner dans des environnements à haute température et à haute pression. Les revêtements céramiques prolongent la durée de vie des pièces en formant une barrière protectrice de haute dureté et résistante aux produits chimiques.

- Effet de barrière thermique : Dans les environnements à très haute température (tels que les turbines à gaz et les moteurs à combustion interne), les revêtements céramiques peuvent agir comme des barrières thermiques pour aider à maintenir la température de fonctionnement des pièces, réduire les contraintes thermiques et améliorer la stabilité des performances.

- Diversité des besoins industriels : Les revêtements céramiques ne sont pas seulement utilisés dans l'industrie aéronautique et automobile, mais aussi dans les équipements de forage de l'industrie pétrolière et gazière, les pièces sensibles de l'industrie électronique, etc. Dans ces domaines, la demande d'enlèvement des revêtements céramiques continue d'augmenter avec les mises à jour des produits et les cycles de maintenance, et des méthodes d'enlèvement plus précises sont nécessaires pour garantir la performance des pièces après les mises à jour.

Piston et bielle du moteur

- Difficultés d'élimination des anciens revêtements

Toutefois, au fur et à mesure que la durée d'utilisation augmente, le revêtement céramique vieillit ou s'use progressivement, perdant son effet protecteur ou se fissurant même, ce qui affecte le fonctionnement des pièces. Par conséquent, pour prolonger la durée de vie des pièces, il est nécessaire d'enlever l'ancien revêtement et d'en appliquer un nouveau, mais dans diverses industries, l'enlèvement des anciens revêtements n'est souvent pas si facile. Les paragraphes qui suivent décrivent les principales difficultés rencontrées :

- Problèmes d'adhérence et de résidus des anciens revêtements : Les revêtements céramiques ont généralement une forte adhérence et une grande dureté, ce qui rend le processus d'enlèvement plus difficile. Les méthodes traditionnelles rendent difficile l'élimination complète des résidus sans endommager le substrat, ce qui peut affecter l'uniformité des revêtements ultérieurs.

- Formes complexes et parties vulnérables de pièces : Les aubes de moteur d'avion, les pièces de moteur d'automobile, etc. ont souvent des formes géométriques complexes et il est facile d'endommager les petites structures ou les angles vifs lors de l'enlèvement du revêtement.

- Différences d'épaisseur et de matériau : L'épaisseur, la dureté et le matériau du revêtement varient, ce qui impose des exigences plus élevées au processus d'enlèvement. Il est nécessaire de choisir la méthode d'enlèvement appropriée pour obtenir le meilleur résultat.

- Des normes élevées pour l'enlèvement des revêtements céramiques dans la fabrication de précision

La qualité de la surface et la protection du substrat des pièces sont cruciales, en particulier dans la fabrication de précision, et le processus d'enlèvement du revêtement est donc soumis à des exigences strictes.

- La nécessité de protéger le substrat : Dans les industries telles que l'aérospatiale et la médecine, le substrat des pièces est généralement constitué de métaux ou d'alliages à haute performance coûteux, et tout enlèvement inapproprié peut endommager le substrat. En particulier pour la chambre de combustion ou les aubes directrices du moteur, si la résistance du substrat est affaiblie lors de l'enlèvement du revêtement, les performances et la sécurité des pièces s'en trouveront affectées.

- Efficacité et maîtrise des coûts : Les méthodes traditionnelles d'enlèvement des revêtements sont souvent longues et coûteuses, et peuvent entraîner la déformation ou la contamination des pièces en raison de la chaleur. Les entreprises de fabrication modernes ont besoin d'un procédé qui garantisse un enlèvement efficace du revêtement et protège le substrat afin de raccourcir les cycles de production et de réduire les coûts de maintenance.

Avantages du sablage pour l'élimination des revêtements céramiques

Dans le domaine industriel, le sablage est progressivement devenu un choix incontournable pour l'élimination des revêtements céramiques. Ses avantages se traduisent principalement par un contrôle précis, la protection de l'environnement et l'adaptabilité à des formes complexes. Les principales caractéristiques du sablage et les différentes méthodes d'enlèvement sont décrites en détail ci-dessous.

- Caractéristiques du sablage

- Contrôle précis de l'enlèvement de l'épaisseur : Lors de l'enlèvement des revêtements céramiques, le sablage peut fonctionner avec précision en fonction de l'épaisseur du revêtement, ainsi que du type et de la complexité du substrat. Par exemple, en ajustant la pression de sablage, le débit et l'angle, l'épaisseur de l'enlèvement peut être contrôlée efficacement. Cette précision permet d'éviter le risque d'usure excessive du substrat, en particulier lors de l'enlèvement de fines couches de revêtement.

- Respectueux de l'environnement et sans produits chimiques : Par rapport aux méthodes d'élimination des solvants chimiques, le sablage s'appuie entièrement sur l'impact physique pour éliminer les revêtements céramiques, réduisant ainsi la pollution chimique de l'environnement. Le sablage est particulièrement adapté aux industries dont les normes de protection de l'environnement sont élevées, telles que l'aérospatiale et la fabrication d'équipements médicaux.

- S'adapter à des formes complexes : Les méthodes traditionnelles d'enlèvement mécanique ou de dissolution chimique présentent des problèmes de faible efficacité et de traitement inadéquat des arêtes lorsqu'il s'agit de pièces de forme complexe. La flexibilité du processus de sablage lui permet de relever facilement ces défis. Par exemple, les surfaces structurelles spéciales telles que les lames, les angles aigus et les cavités internes peuvent obtenir des effets d'enlèvement uniformes, et l'erreur humaine est faible, ce qui convient aux exigences de traitement standardisées dans la production de masse.

turbine

- Efficacité de l'enlèvement par sablage

Comparé aux méthodes traditionnelles de broyage mécanique et d'élimination des solvants chimiques, le processus de sablage présente des avantages évidents en termes de rapidité et de contrôle de la qualité :

- Enlèvement rapide des revêtements : Le sablage décolle le revêtement par l'impact à grande vitesse de particules sur la surface. Comparé au décapage chimique, il permet de gagner du temps et d'éviter le long processus d'immersion et de dissolution du revêtement. Il convient aux lignes de production ayant des exigences élevées en matière d'efficacité du décapage.

- Réduire l'impact thermique sur la pièce : Le processus d'enlèvement mécanique entraîne souvent la déformation de la pièce en raison de la chaleur générée par le frottement, alors que les particules utilisées dans le sablage ont une température plus basse et ne génèrent pas de contrainte thermique sur le substrat, ce qui garantit la précision et l'intégrité structurelle des pièces.

- Solutions d'enlèvement pour différentes épaisseurs

Le processus de sablage peut permettre d'éliminer efficacement des revêtements de différentes épaisseurs en sélectionnant différents supports de sablage. Dans la pratique industrielle, il existe les solutions d'optimisation suivantes pour les revêtements céramiques minces et épais :

- Enlèvement de couches minces de céramique : Les produits de sablage à grains fins (tels que les abrasif à l'oxyde d'aluminium ultrafin) peut contrôler avec précision l'épaisseur de l'enlèvement, ce qui est particulièrement adapté aux réparations mineures des pièces de précision. Les particules d'oxyde d'aluminium sont dures et fines et produisent une force d'impact faible mais stable sur les revêtements minces, ce qui entraîne le décollement progressif du revêtement sans affecter la microstructure du substrat.

- Enlèvement de revêtements céramiques épais : Les revêtements céramiques épais nécessitent généralement un support de sablage plus résistant (tel que le carbure de silicium), qui possède une forte capacité de coupe et une grande résistance à l'usure. L'enlèvement couche par couche permet d'éviter les dommages causés au substrat par l'écaillage d'une grande surface, ce qui convient aux pièces présentant des exigences élevées en matière de résistance à la chaleur et de dureté. En outre, la dureté et la netteté des particules de carbure de silicium permettent à chaque impact d'enlever avec précision l'épaisseur prédéfinie, ce qui améliore l'efficacité de l'enlèvement.

Supports de sablage adaptés à l'élimination des revêtements céramiques

Pour répondre aux besoins d'élimination des revêtements céramiques de différentes épaisseurs et de différents matériaux, il est essentiel de sélectionner des supports de sablage appropriés. Les caractéristiques du support de sablage déterminent l'efficacité du processus d'enlèvement, l'effet de protection du substrat et le degré de raffinement du traitement. Les paragraphes suivants présentent en détail quatre produits de sablage couramment utilisés et analysent leurs avantages et inconvénients respectifs, ainsi que les scénarios d'application typiques.

- Alumine

- Caractéristiques de base : L'alumine est blanche ou brune, principalement sous la forme de particules angulaires, d'une grande dureté et d'une bonne résistance à l'usure. Les arêtes vives des particules d'oxyde d'aluminium permettent d'enlever les revêtements céramiques les plus fins, en fournissant une force d'impact stable tout en évitant une usure excessive du substrat.

- Scénarios d'application : Dans les industries à forte demande telles que l'aérospatiale et l'automobile, le sablage à l'oxyde d'aluminium est souvent utilisé pour des réparations mineures de pièces de précision. Par exemple, lorsque le revêtement est inégalement usé ou doit être repeint, l'oxyde d'aluminium peut éliminer uniformément l'ancien revêtement sur la surface sans affecter la planéité du substrat. Cette caractéristique le rend efficace et contrôlable lors de l'enlèvement de couches minces, particulièrement adapté au besoin de traitement de surface détaillé des pièces, tel que le nettoyage et le dépolissage de petites pièces. Après l'utilisation de l'oxyde d'aluminium pour enlever de fines couches de revêtements céramiques, la surface de la pièce peut rester relativement lisse et le substrat n'est pratiquement pas affecté, ce qui répond aux exigences strictes de l'industrie de la fabrication de précision en matière de protection du substrat.

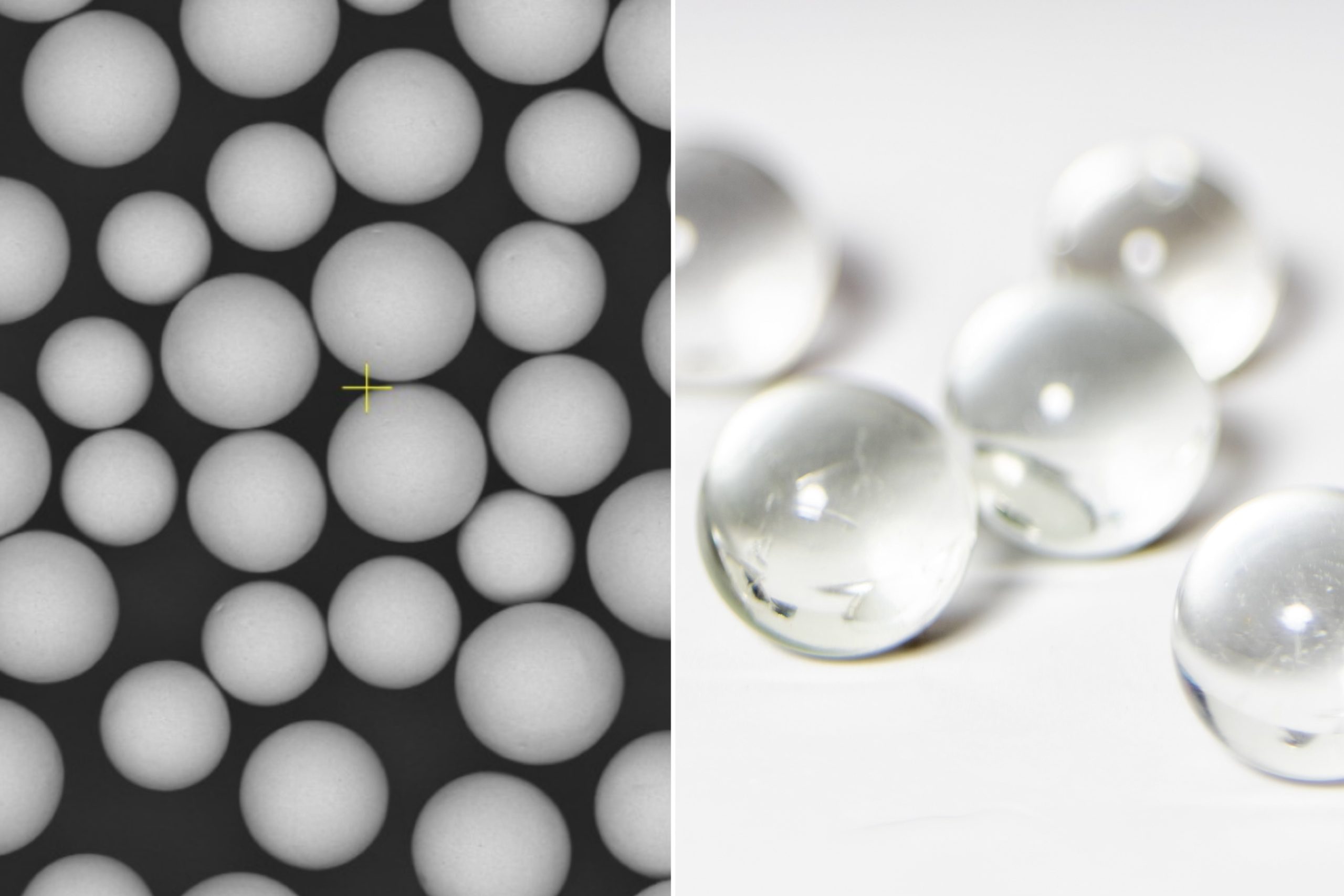

Supports de sablage à l'oxyde d'aluminium ultrafin de HLH

- Carbure de silicium

- Caractéristiques de base : Le carbure de silicium est gris foncé ou noir, avec des particules tranchantes et une dureté supérieure à celle de l'oxyde d'aluminium. Sa force de coupe extrêmement élevée en fait un excellent outil pour enlever les revêtements épais. Il est particulièrement adapté au traitement de surface des pièces résistantes aux hautes températures et de grande dureté, et peut décoller rapidement les revêtements céramiques épais.

- Scénarios d'application : Le carbure de silicium est largement utilisé dans l'aviation, les équipements de production d'énergie et d'autres industries fréquemment exposées à des environnements à haute température. Dans le passé, l'enlèvement mécanique traditionnel des revêtements épais prenait souvent beaucoup de temps et endommageait fortement le substrat, alors que le carbure de silicium peut enlever les revêtements céramiques couche par couche de manière efficace, en particulier sur les revêtements par pulvérisation thermique ou par galvanoplastie. En éliminant les revêtements épais avec le carbure de silicium, la surface de la pièce est lisse et le substrat est parfaitement intact, ce qui répond aux exigences de surface des formes complexes et des matériaux à dureté élevée. Tout en assurant la vitesse d'enlèvement, la dureté et la stabilité du carbure de silicium évitent l'usure secondaire du substrat, ce qui répond aux exigences de retraitement des pièces de haute qualité.

- Perles de verre

- Caractéristiques de base : Les billes de verre sont des particules rondes transparentes à translucides, d'une dureté relativement modérée, qui conviennent à l'élimination en douceur des revêtements légers. La structure ronde des particules peut produire une force d'impact relativement uniforme sur la surface, évitant ainsi d'endommager le substrat par des arêtes vives.

- Scénarios d'application : Les billes de verre sont largement utilisées dans les dispositifs médicaux et les petites pièces de précision. Pour les pièces dont les matériaux sont fragiles ou dont les exigences de surface sont extrêmement élevées, les billes de verre peuvent garantir un effet d'enlèvement en douceur. Par exemple, lors du retraitement des dispositifs médicaux, l'utilisation de billes de verre pour retirer les anciens revêtements permet d'éviter d'endommager le dispositif lui-même et de préserver l'intégrité et la douceur du substrat. La texture de la surface après l'enlèvement des billes de verre est fine et lisse, sans rayures évidentes, ce qui convient aux pièces de précision ayant des exigences élevées en matière de finition de surface et constitue une bonne base pour le traitement ultérieur.

- Perles en céramique

- Caractéristiques de base : Les billes de céramique sont généralement blanches ou grises, avec une forme de particule relativement ronde et lisse, et une dureté et une ténacité modérées. Elles présentent une excellente résistance aux températures élevées et permettent d'enlever les revêtements céramiques durs.

- Scénarios d'application : Les billes de céramique sont largement utilisées dans les pièces exigeant une qualité de surface élevée, en particulier dans les secteurs de l'automobile et de l'électronique. Par rapport à l'oxyde d'aluminium et au carbure de silicium, les billes de céramique ont une force d'impact relativement faible, ce qui permet d'enlever les revêtements tout en conservant la surface intacte et en évitant l'impact sur les structures fines. Dans les situations où les exigences en matière de finition et d'uniformité de la surface sont plus élevées, les billes de céramique peuvent fournir un effet d'enlèvement stable et réduire la rugosité de la surface de la pièce à usiner. La surface de la pièce après l'enlèvement par les billes de céramique est lisse et présente une grande uniformité, ce qui permet d'améliorer l'aspect et les performances du produit et convient à l'électronique grand public haut de gamme et au traitement des pièces automobiles très demandées.

Perles en céramique de HLH

La technologie du sablage présente des avantages évidents pour l'élimination des revêtements céramiques. En choisissant le bon support de sablage, il est possible de garantir la précision, la rapidité et le respect de l'environnement lors de l'enlèvement du revêtement, tout en protégeant efficacement l'intégrité du substrat. Cette méthode de traitement de surface flexible offre non seulement une solution fiable pour l'élimination des revêtements, mais répond également à divers besoins industriels. Voici un résumé des principaux avantages de la technologie du sablage pour l'enlèvement des revêtements :

- Efficace et contrôlable : La diversité des médias de sablage permet de trouver des solutions d'enlèvement appropriées pour les revêtements minces et légers comme pour les revêtements épais et résistants, ce qui permet d'obtenir un traitement de surface précis.

- Respectueux de l'environnement et sans pollution : Par rapport aux méthodes traditionnelles d'élimination chimique, la technologie du sablage évite l'utilisation de produits chimiques nocifs et réduit le risque de pollution de l'environnement.

- Large application : Le choix du média de sablage s'adapte à une variété de substrats et de structures complexes, ce qui permet de l'utiliser dans de nombreuses industries telles que l'aviation, le médical, l'électronique et l'automobile, ce qui en fait un choix idéal pour la fabrication de précision.

- Assurer la sécurité du substrat : Tout en éliminant efficacement les revêtements, le processus de sablage permet de conserver les caractéristiques d'origine du substrat, ce qui convient particulièrement aux industries ayant des exigences strictes en matière de protection du substrat.

- Respecter les normes industrielles : Le processus de sablage peut répondre aux exigences élevées de l'industrie en matière de pièces de précision, satisfaire aux normes de sécurité et de qualité de surface, et constitue une méthode importante d'élimination des revêtements dans le traitement de diverses industries.

Le développement continu de la technologie de sablage pour l'élimination des revêtements céramiques et l'innovation des supports de sablage ont permis à la fabrication de précision de répondre à des exigences techniques plus élevées et à des objectifs de contrôle des coûts. Avec l'application approfondie de la technologie de sablage, la sélection des différents supports de sablage et leurs solutions d'optimisation continueront à jouer un rôle irremplaçable dans l'élimination des revêtements céramiques et dans l'amélioration de la qualité des produits et de l'efficacité de la production dans tous les domaines de la vie.

Filtres