Comparaison des billes de céramique et des billes d'acier dans les composants de turbines

4 janvier 2025

En tant qu'élément clé des secteurs de l'aérospatiale et de l'énergie, les composants des turbines doivent répondre à des exigences extrêmement élevées en matière de performance et de fiabilité. Le grenaillage de précontrainte est un moyen technique important pour optimiser la surface des composants de turbines en introduisant des contraintes de compression résiduelles afin d'améliorer la résistance à la fatigue et à la corrosion des matériaux.

Les billes de grenaille de céramique et les grenailles d'acier sont les deux moyens de grenaillage les plus couramment utilisés. Bien qu'ils permettent tous deux d'obtenir un certain effet de renforcement, il existe des différences significatives en termes de performance, de durabilité et de coût. Cet article examine ces points de comparaison afin d'aider les utilisateurs à mieux choisir le moyen de grenaillage approprié.

Billes de céramique et grenailles d'acier

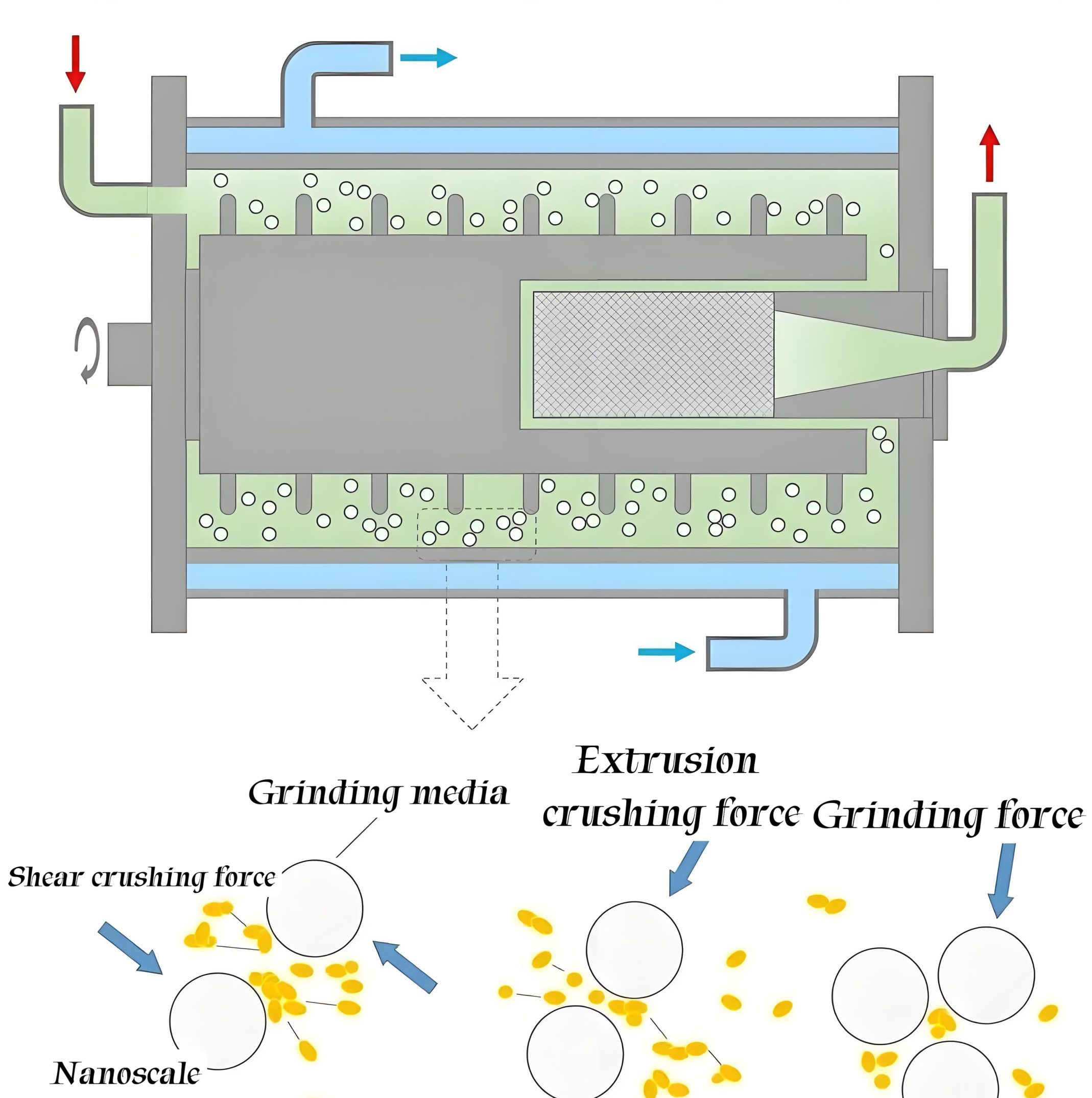

Billes de grenaillage en céramique sont un type de média de grenaillage de précontrainte fabriqué à partir de matériaux céramiques de haute pureté, et les couleurs courantes sont le blanc ou le gris clair. Ils ont une dureté élevée, généralement comprise entre 9,0 Mohs, et conviennent à un traitement de surface fin. Leur forme est généralement sphérique ou presque sphérique, avec une grande uniformité et une grande consistance. La densité est généralement comprise entre 2,5 et 3,0 g/cm³. Par rapport au grenaillage de précontrainte métallique, ses caractéristiques de légèreté permettent de réduire l'impact sur le substrat et d'améliorer la qualité et l'effet de la surface.

Grenaille d'acier La grenaille d'acier est un produit de grenaillage en acier à haute teneur en carbone, généralement gris métallique, d'une dureté élevée d'environ 45-55 HRC (dureté Rockwell, inférieure à celle d'une grenaille de céramique). La grenaille d'acier est généralement sphérique ou presque, avec une densité élevée de 7,5-8,0 g/cm³. Sa dureté la rend appropriée pour le traitement de surface des pièces soumises à des forces d'impact importantes. Il peut éliminer efficacement les dépôts d'oxyde et les impuretés et renforcer la surface. Il donne de bons résultats dans le traitement de surfaces plus rugueuses et dans les applications de grenaillage de précontrainte à forte charge.

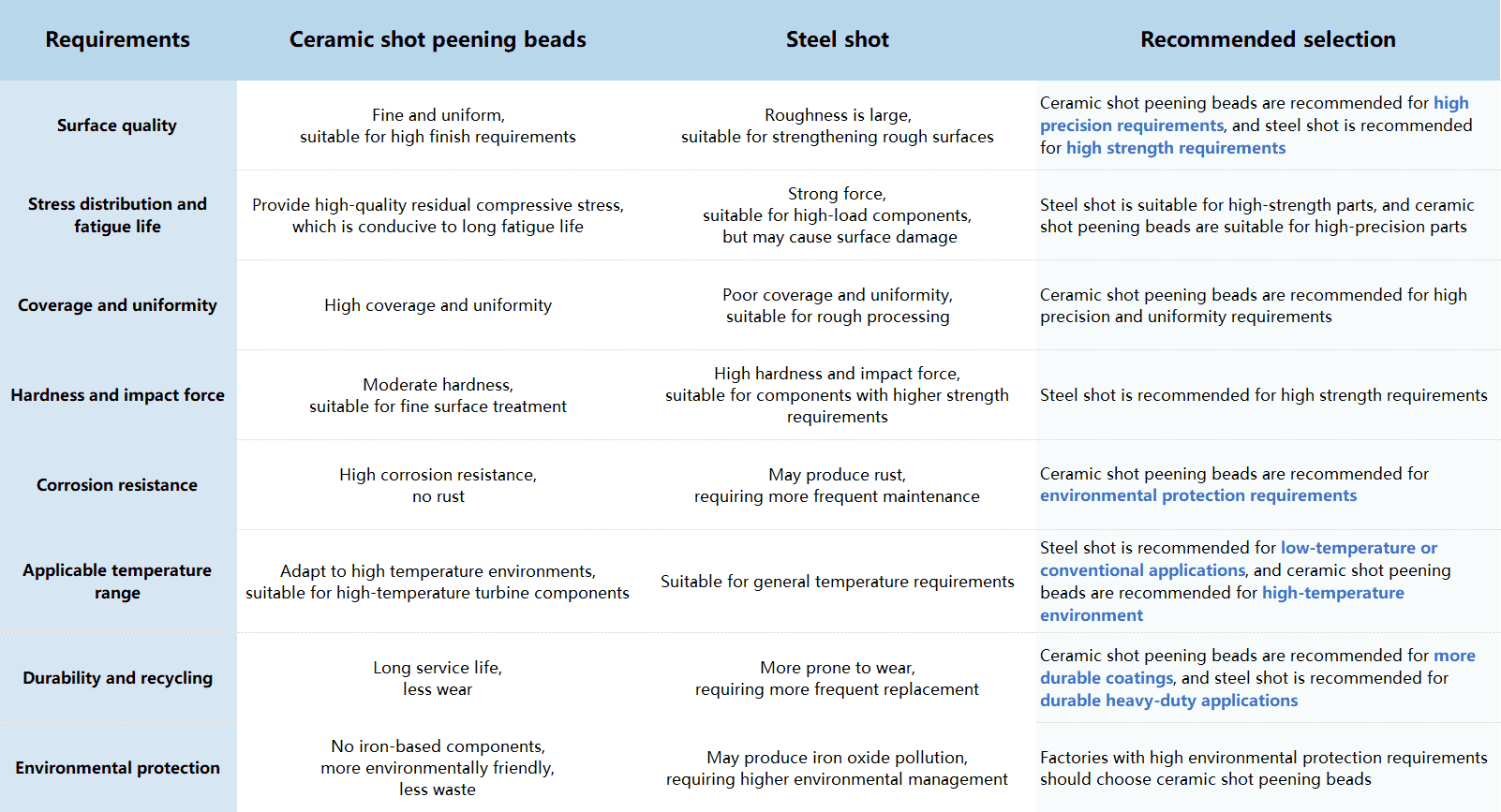

Comparaison des effets du grenaillage de précontrainte sur les pièces de turbines

- Rugosité de la surface

Bien que les billes de grenaillage de précontrainte en céramique aient une dureté élevée, elles n'endommagent pas la surface et peuvent produire une faible rugosité de surface tout en maintenant l'efficacité du traitement. Elles conviennent généralement aux pièces de turbines soumises à des exigences élevées en matière de finition de surface, telles que les aubes de turbines de moteurs d'avion.

Bien qu'il ait une forte force d'impact, il est facile de produire une rugosité élevée et ne convient pas aux pièces de turbines qui nécessitent un traitement de surface délicat.

- Finition de la surface

La surface de la grenaille de céramique de zircone est lisse, et il n'est pas facile de former des rayures ou des bosses après l'impact, ce qui permet d'obtenir un effet de traitement de surface uniforme.

La grenaille d'acier est généralement constituée d'acier à haute teneur en carbone ou d'acier allié. Bien que l'acier ait une dureté élevée, la structure de ses particules est relativement fragile. Il est facile de la déformer ou de la désintégrer en cas d'intensité élevée ou d'utilisation fréquente, ce qui peut entraîner un effet d'impact inégal, affectant ainsi la finition globale.

- Distribution des contraintes

Les billes de céramique ont une taille uniforme et peuvent introduire une profondeur uniforme et modérée de contrainte de compression résiduelle dans la couche superficielle, ce qui contribue à améliorer la durée de vie en fatigue. La profondeur de la distribution des contraintes de compression atteint généralement 0.1-0.15 mm, ce qui est le meilleur choix pour les pièces sensibles aux contraintes.

La grenaille d'acier peut introduire une distribution plus profonde des contraintes résiduelles de compression (la profondeur peut atteindre plus de 0,2 mm) en raison de sa force d'impact plus élevée, mais l'uniformité de la répartition des contraintes peut ne pas être aussi bonne que celle des billes de grenaillage en céramique, ce qui a un certain impact sur la durée de vie des pièces.

- Couverture

Les billes de céramique ont une taille et une forme très homogènes, et le processus de grenaillage de précontrainte peut facilement atteindre une couverture plus élevée, et l'efficacité de la couverture est habituellement 10%-15% plus élevé que celui de la grenaille d'acier.

Les grenailles d'acier sont susceptibles d'avoir une couverture locale insuffisante en raison des différences de forme et de dureté, et il peut être nécessaire de prendre plus de temps ou de procéder à plusieurs grenaillages pour répondre aux exigences.

- Uniformité

Les médias de grenaillage de précontrainte en céramique sont principalement composés d'oxyde de zirconium (qui représente 60%-70%), combiné à d'autres oxydes. La structure cristalline unique présente une résistance à la compression et une ténacité excellentes, n'est pas facile à briser et est particulièrement adaptée aux environnements de travail à haute intensité et à impacts répétés. Elle peut maintenir un effet d'impact constant pendant le processus de grenaillage de précontrainte et améliorer l'uniformité du traitement.

Cependant, le taux de rupture des grenailles d'acier est plus élevé et des particules de tailles différentes peuvent être produites après le grenaillage, ce qui affecte la cohérence du processus de grenaillage.

Comparaison des performances

- Résistance à la corrosion

Les billes de grenaillage de précontrainte en céramique présentent une excellente résistance à la corrosion et ne sont pas facilement affectées par l'humidité et les produits chimiques. Elles conviennent aux pièces exposées à des environnements corrosifs pendant une longue période. Par exemple, dans des conditions marines ou de forte humidité, la grenaille de céramique de zircone peut protéger efficacement l'intégrité de la surface des pièces de turbines.

Les grenailles d'acier sont facilement affectées par l'humidité et les produits chimiques. Une utilisation à long terme peut provoquer de la rouille, ce qui nuit à la qualité de la surface des pièces de la turbine. Un traitement antirouille supplémentaire est nécessaire, ce qui augmente le coût et la complexité de l'utilisation.

- Plage de température applicable

Les matériaux céramiques ont une grande résistance à la chaleur et conservent généralement une structure stable dans les environnements à haute température. Il n'y a pas de ramollissement du matériau ni de changement de forme. Ils conviennent pour les pièces à haute température telles que les aubes de turbine des moteurs d'avion.

Les grenailles d'acier peuvent se détériorer en raison de l'oxydation ou de la dégradation des performances dans des environnements à très haute température et ne conviennent pas aux opérations de grenaillage à très haute température.

Durabilité et coût

- Durabilité

Les billes de grenaille de verre en céramique ont une grande résistance à l'usure et une durée de vie beaucoup plus longue que la grenaille d'acier. Des études ont montré que dans les mêmes conditions, les billes de grenaille de céramique peuvent être utilisées 2 à 3 fois plus souvent que la grenaille d'acier.

Pour des raisons structurelles, la grenaille d'acier est plus susceptible de se fissurer lors d'une utilisation à haute fréquence, entraînant une défaillance, et sa durée de vie est nettement inférieure à celle des billes de grenaillage en céramique.

- Taux de recyclage

Les billes de céramique ont un taux de recyclage élevé et peuvent être réutilisées après un simple nettoyage. Le taux de perte est faible, ce qui contribue à réduire la consommation de média de l'opération globale de grenaillage de précontrainte.

Le taux de recyclage de la grenaille d'acier est inférieur à celui de la grenaille de céramique de zircone. En raison de la fissuration et de la déformation, la perte est plus importante et doit être remplacée et manipulée plus fréquemment, ce qui augmente la complexité et le coût de la maintenance.

- L'économie

Le coût unitaire de la grenaille de céramique de zircone est plus élevé, mais sa durabilité et son taux de recyclage élevé la rendent plus économique pour une utilisation à long terme. La grenaille d'acier a un coût d'achat initial faible et convient aux projets à budget limité ou aux projets à court terme. Les opérations de grenaillage de précontrainte à haute intensité devraient faire l'objet d'une plus grande attention.

Comparaison des scénarios d'application

- Exigences de haute précision

Les billes de grenaillage de précontrainte en céramique donnent de bons résultats lors du traitement de pièces de haute précision telles que les aubes de turbines et les pièces de moteurs d'avion. Grâce à leur dureté modérée et à la taille uniforme de leurs particules, elles peuvent produire des effets de renforcement de surface de haute qualité sans endommager la surface.

En particulier pour les pièces présentant des détails complexes et des exigences élevées en matière de qualité de surface, telles que les rainures et les arêtes des pales de turbine, ces pièces nécessitent généralement un contrôle précis de la force d'impact et de l'uniformité du produit de grenaillage de précontrainte.

- Exigences en matière de résistance élevée

La grenaille d'acier présente des avantages significatifs pour les pièces nécessitant un grenaillage de haute intensité, telles que les roulements de turbines de grande taille et les pièces sous pression, en raison de sa grande force d'impact.

Adapté au renforcement de la surface des pièces métalliques épaisses et lourdes, il permet d'obtenir rapidement une contrainte de compression résiduelle profonde, augmentant ainsi la durée de vie des pièces.

- Exigences en matière de protection de l'environnement

Les billes de céramique ne contiennent pas de composants à base de fer, produisent moins de poussière et de polluants et répondent aux normes de protection de l'environnement. Les déchets générés lors de l'utilisation sont également relativement faibles, ce qui contribue à réduire les coûts de gestion de la protection de l'environnement de l'usine.

Les grenailles d'acier peuvent produire des particules d'oxyde de fer après usure, ce qui nécessite une gestion environnementale rigoureuse. Les remplacements fréquents augmentent également la quantité de déchets à éliminer, ce qui ne convient pas aux environnements de production qui mettent l'accent sur la fabrication écologique.

Les billes de grenaille de céramique et les billes d'acier présentent chacune des avantages uniques et sont adaptées aux différents besoins de grenaillage de composants de turbines.

Les billes de céramique donnent de bons résultats dans le traitement de surface des pales de turbines et des composants complexes exigeant une grande précision et peuvent produire des effets de renforcement de surface uniformes et détaillés, qui conviennent aux applications exigeant une qualité de surface élevée et une longue durée de vie. Les billes d'acier, quant à elles, présentent des avantages inégalés avec une force d'impact plus importante lors du traitement de composants qui nécessitent une forte contrainte de compression, tels que les grands roulements de turbines et les composants de paliers de pression.

Les deux médias ont chacun leur importance et le choix doit être basé sur les exigences spécifiques de performance, les exigences environnementales et le budget économique des composants de la turbine.

Avec les progrès continus de la technologie et des matériaux de grenaillage, des moyens de grenaillage plus innovants pourraient apparaître à l'avenir, offrant des solutions plus précises et plus respectueuses de l'environnement pour le traitement efficace des composants de turbines.

Filtres