Les médias céramiques peuvent-ils remplacer les billes de verre dans le grenaillage de précontrainte ?

11 décembre 2024

Le grenaillage de précontrainte est une technologie de traitement de surface essentielle dans la fabrication moderne. Le choix du bon support de grenaillage est crucial pour l'efficacité et l'économie du processus. Cet article compare les avantages et les inconvénients des billes de verre et des supports céramiques dans le grenaillage de précontrainte, révélant que le grenaillage de précontrainte céramique a progressivement remplacé les billes de verre en tant que choix plus populaire dans le cadre des exigences de haute performance et de protection de l'environnement.

La fonction du grenaillage de précontrainte

La fonction principale du grenaillage de précontrainte est de former une couche de contrainte de compression sur la surface du matériau par l'impact à grande vitesse des particules moyennes, améliorant ainsi les performances du matériau.

En fonction des exigences de l'application et des caractéristiques de l'industrie, ces fonctions peuvent être divisées selon les quatre aspects suivants :

Améliorer la résistance à la fatigue

Améliorer la résistance à la corrosion

Améliorer la résistance à l'usure

Améliorer la rugosité de la surface

Après avoir examiné les fonctions spécifiques du grenaillage de précontrainte, le choix du bon support devient un élément clé de l'effet technique.

Les billes de verre et le grenaillage de précontrainte en céramique sont deux médias courants, et leurs propriétés physiques et performances respectives déterminent leurs domaines d'application et les effets du processus.

Ensuite, nous nous concentrerons sur l'analyse des caractéristiques et des performances des deux applications pour jeter les bases d'une comparaison fonctionnelle.

Introduction au grenaillage de billes de verre et de céramique

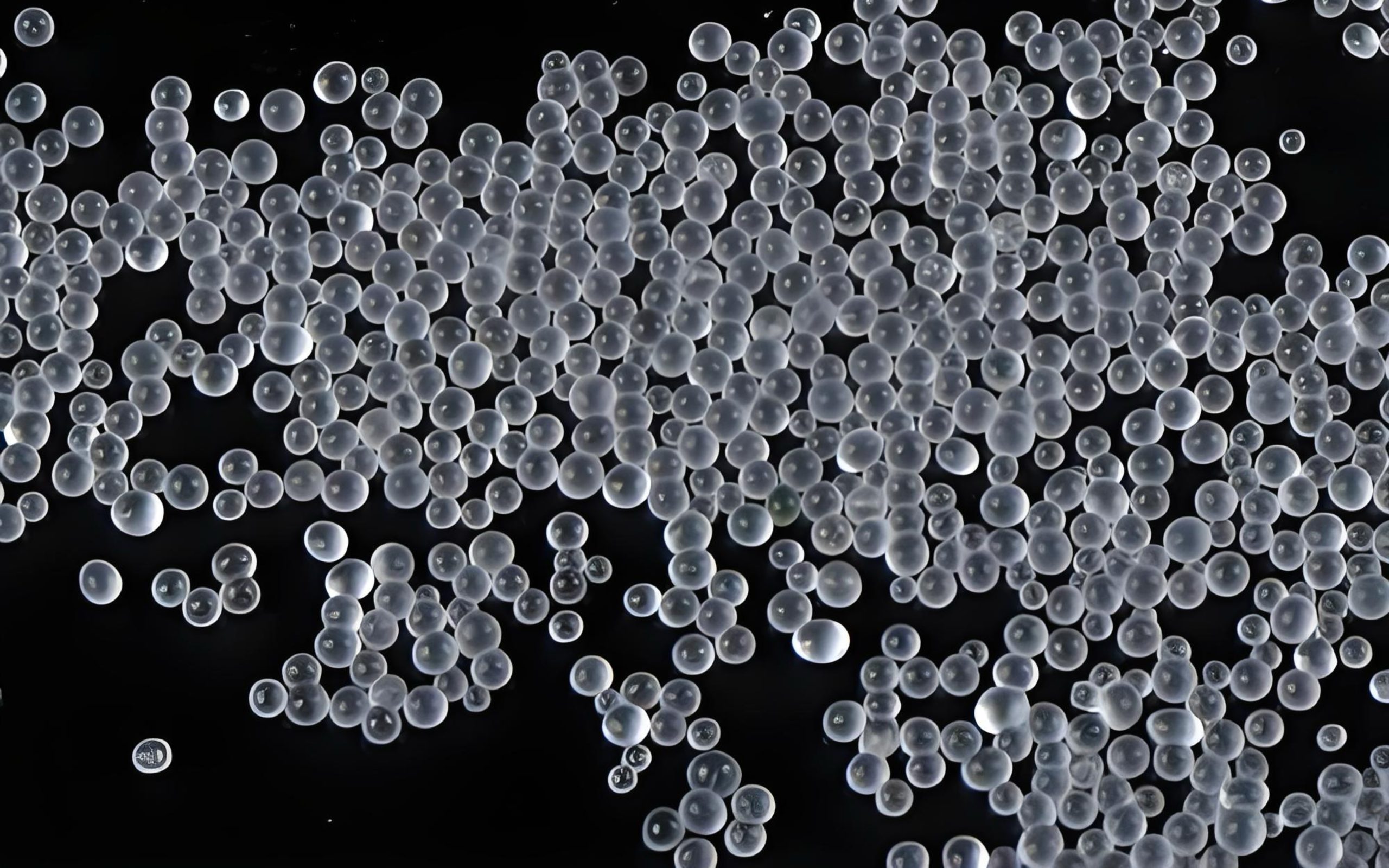

Perles de verre

Historique :

Les billes de verre, en tant que moyen courant de sablage et de polissage, sont utilisées depuis le début du 20e siècle. Au début, l'application des billes de verre était principalement concentrée sur les processus de nettoyage et de finition des surfaces métalliques.

Par la suite, les billes de verre sont devenues un moyen de grenaillage irremplaçable pour le traitement des pièces moulées de précision, des dispositifs en métal non ferreux et de certaines pièces nécessitant un traitement de surface fin, en raison de leurs avantages tels que la petite taille des particules, la faible surface de contact avec les pièces et l'élimination plus uniforme des contraintes.

Propriétés physiques :

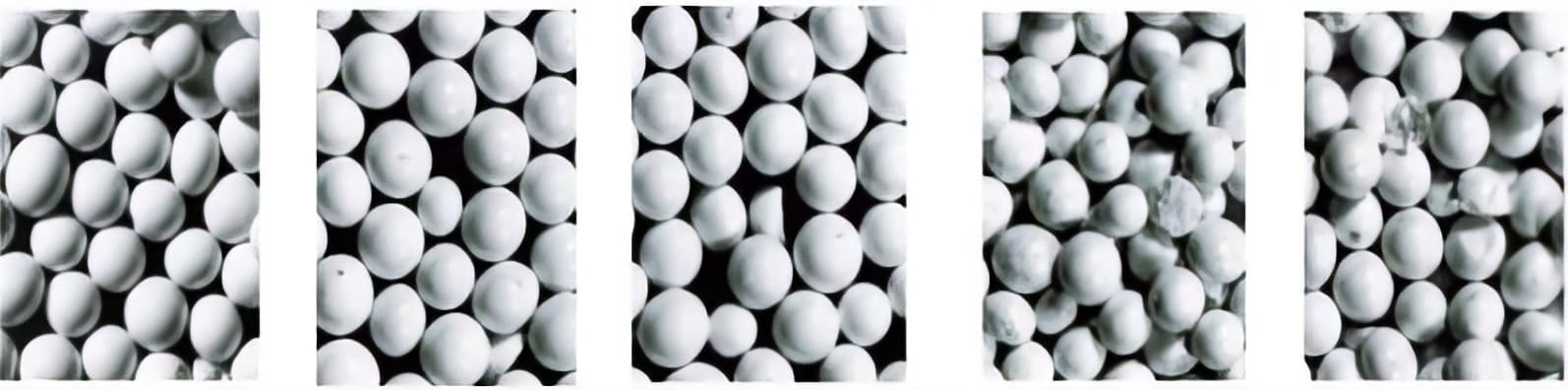

Particule fabriquée à partir de sable de silice de haute pureté ou de verre recyclé.

Généralement transparent ou translucide, uniformément sphérique, avec une surface lisse, une faible densité et une dureté généralement comprise entre 5 et 7 Mohs.

Il peut fournir une force d'impact faible et convient à la finition de surface plutôt qu'au renforcement en profondeur.

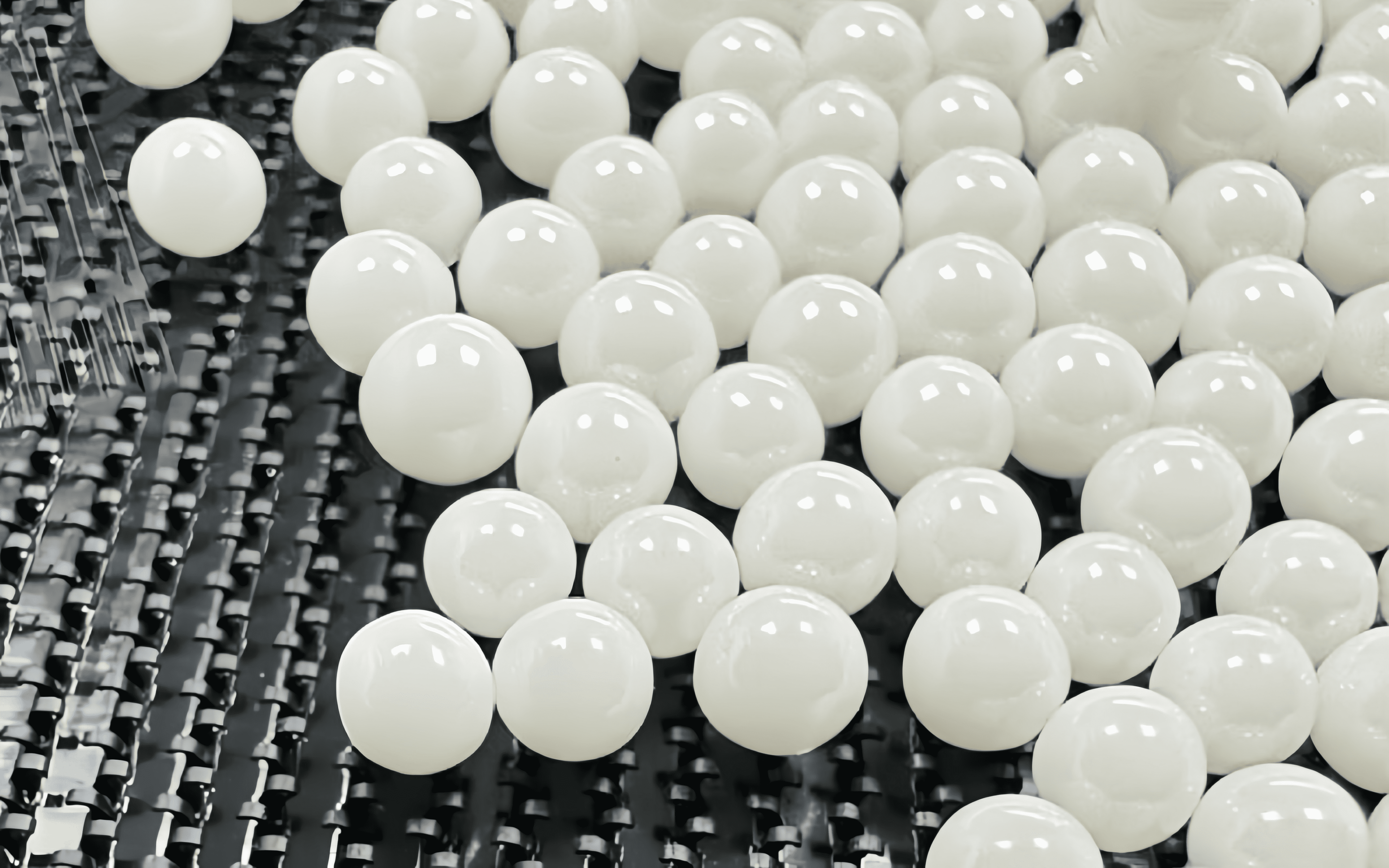

Historique :

L'origine du grenaillage de précontrainte céramique remonte au milieu du 20e siècle. Il a d'abord été utilisé dans les domaines aérospatial et militaire pour répondre aux exigences de traitement de haute résistance et de haute précision.

Au fur et à mesure que la technologie de production évolue, les médias céramiques sont progressivement introduits dans d'autres industries telles que la construction automobile, le traitement des moules et la construction de structures en acier. Son excellente dureté, sa résistance à l'usure et ses caractéristiques de protection de l'environnement lui permettent de se démarquer dans la fabrication haut de gamme.

Propriétés physiques :

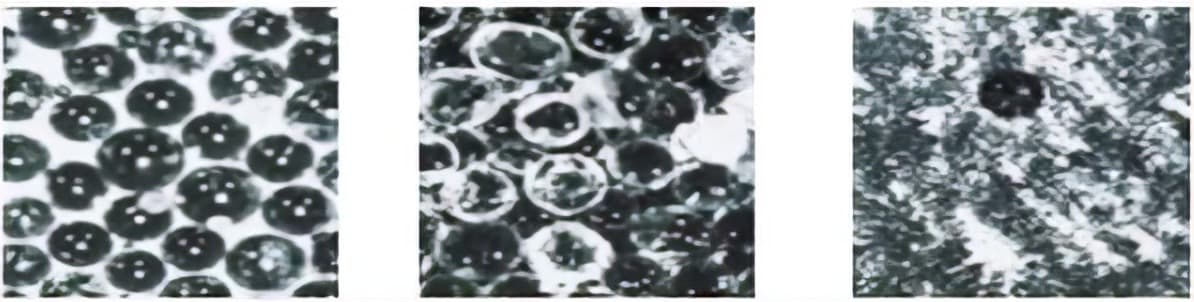

Les médias de grenaillage de précontrainte sont fabriqués par fusion à haute température de matières premières céramiques, refroidissement et broyage.

Il s'agit d'une sphère blanche de forme uniforme et ronde, dont la dureté est généralement comprise entre 8 et 9 Mohs, et dont la densité est élevée.

Il présente une bonne résistance à l'usure et convient aux exigences de traitement de surface à haute résistance.

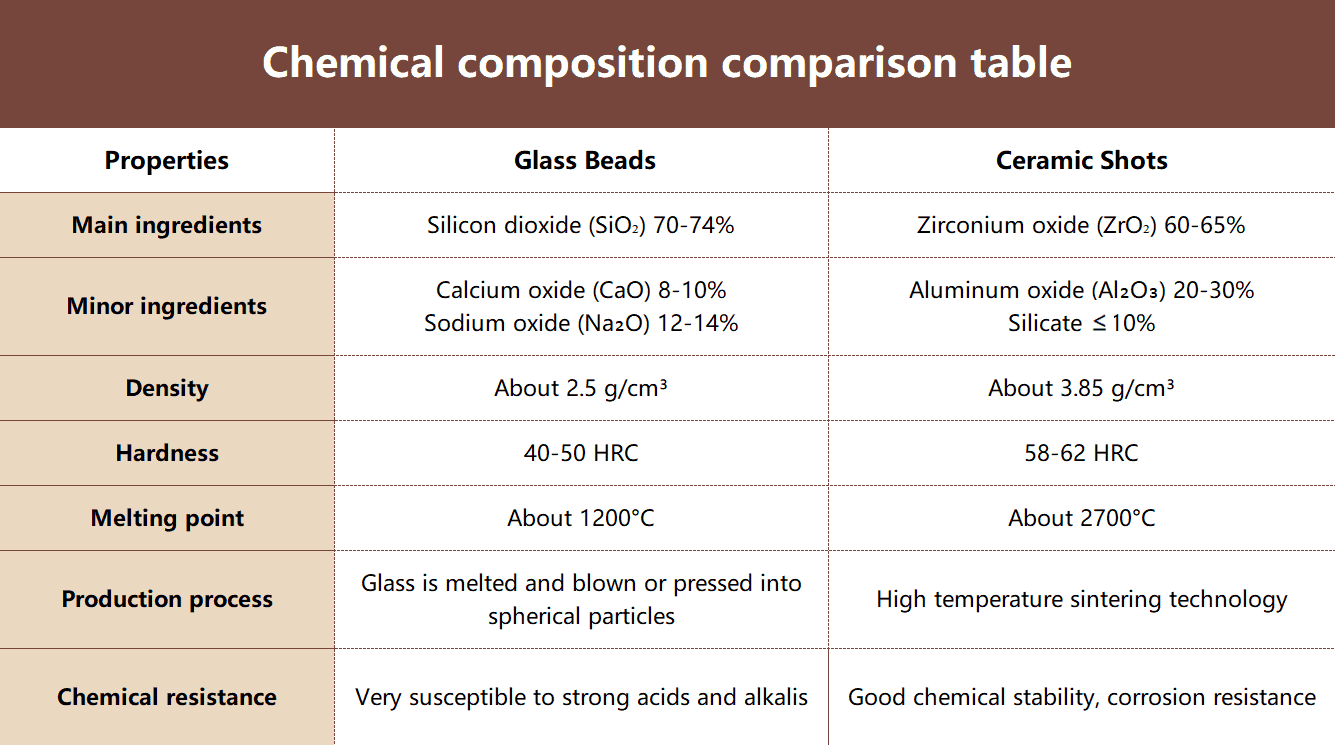

Les propriétés chimiques sont indiquées dans le tableau ci-dessous :

Après avoir compris les informations de base sur les billes de verre et les médias céramiques, nous allons comparer les fonctions et les effets d'application de ces deux médias, analyser leurs avantages et leurs inconvénients dans le grenaillage de précontrainte, et aider les clients à faire un choix plus scientifique.

Secteurs d'application similaires

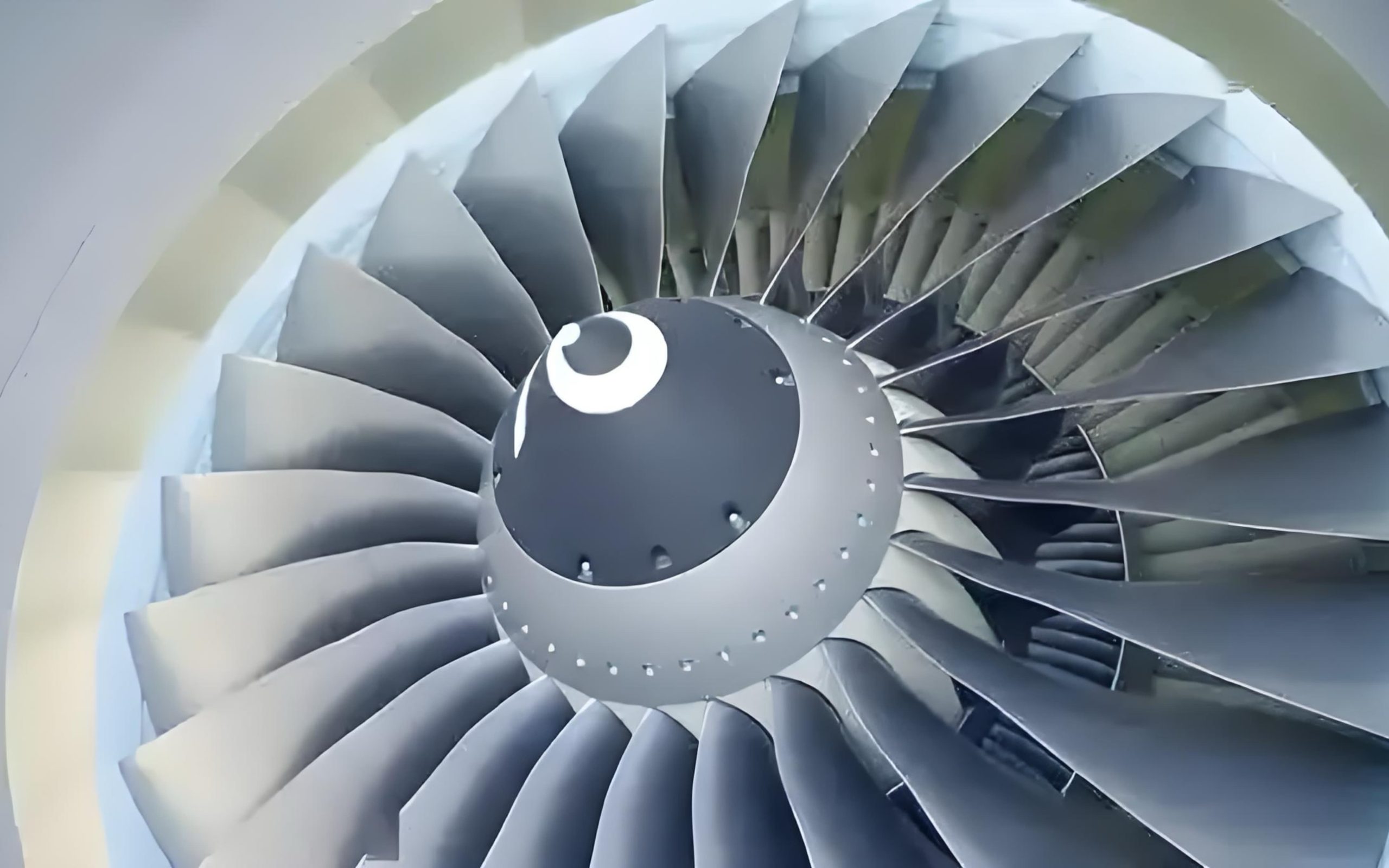

Aérospatiale

Utilisé pour les pièces structurelles des avions et les composants des moteurs, tels que les aubes de turbines et les revêtements de fuselage.

Industrie automobile

Utilisé pour améliorer la durée de vie des composants clés tels que les ressorts de suspension, les engrenages et les arbres de transmission des véhicules automobiles.

Industrie de l'énergie (éolienne et nucléaire)

L'arbre principal et les pièces de raccordement des pales des équipements de production d'énergie éolienne ont besoin du grenaillage de précontrainte pour résister aux charges à haute fréquence à long terme ; les cuves sous pression et les composants des turbines des centrales nucléaires dépendent également du grenaillage de précontrainte pour prolonger leur durée de vie.

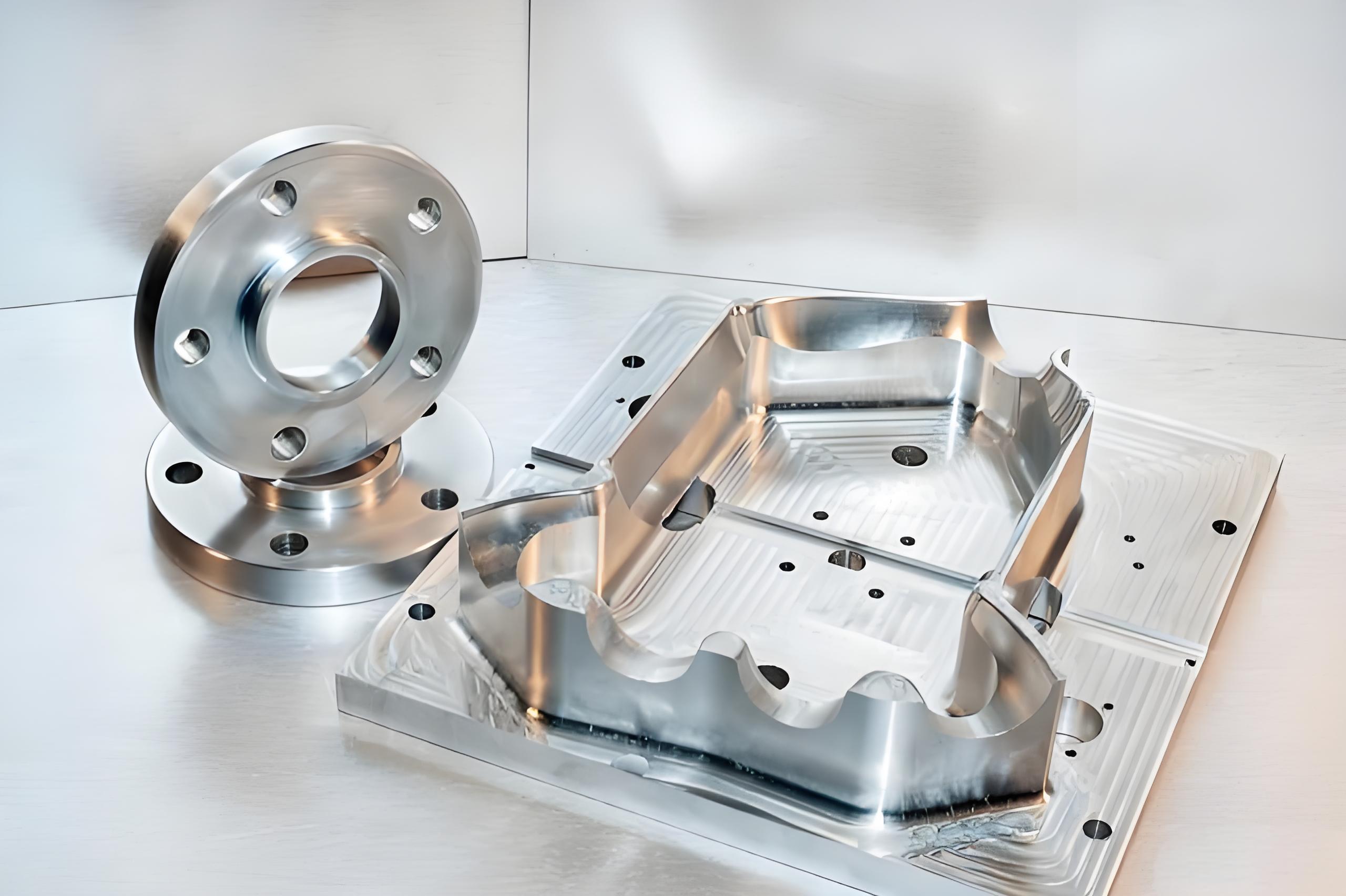

Fabrication de moules

Le grenaillage de la surface du moule peut ralentir l'usure et augmenter la durée de vie.

Dispositifs médicaux

Utilisé pour renforcer la surface des implants (tels que les prothèses de hanche, les vis, etc.) afin d'augmenter la résistance à la fatigue.

Bien que les fonctions et les domaines d'application du grenaillage de précontrainte soient très vastes, dans la production réelle, les clients sont souvent confrontés à une série de problèmes, qui sont la clé pour déterminer le choix du média.

Ensuite, nous analyserons plus en détail les problèmes et les besoins courants des clients dans le processus de grenaillage.

Analyse des points faibles des clients

Uniformité et stabilité du renforcement de la surface

Les clients s'inquiètent généralement de savoir si le média de grenaillage peut continuer à fournir un effet stable de renforcement de la surface pendant l'utilisation. Il s'agit notamment de

- Cohérence de la transformation : L'uniformité de la forme et de la taille des particules du support influe directement sur l'uniformité de la couche de renforcement de la surface. Une répartition inégale des contraintes au cours du traitement peut entraîner une dégradation des performances ou une défaillance du composant.

- Durabilité et stabilité : Dans les scénarios d'utilisation à haute intensité, la résistance à l'usure, le taux de rupture et les performances de rétention des supports sont fiables, ce qui est lié à la répétabilité de la qualité de la surface.

Compatibilité des matériaux

Les pièces de différents matériaux (tels que l'alliage d'aluminium, l'acier à haute résistance, l'acier inoxydable et l'alliage de titane) ont des exigences différentes en ce qui concerne la dureté, la densité et le module d'élasticité des agents de grenaillage. Les clients doivent clarifier les points suivants :

- Si la surface des matériaux flexibles (tels que l'aluminium et le magnésium) sera endommagée en raison d'un support trop dur ou trop dense.

- Si les matériaux à haute résistance (tels que les alliages de titane) nécessitent des supports de dureté plus élevée pour obtenir une contrainte de compression de surface suffisante.

Efficacité et économie d'utilisation

Le choix des médias de grenaillage par les clients est souvent limité par l'efficacité et le coût, qui se manifestent spécifiquement dans les.. :

- Vie médiatique : Le support a-t-il une longue durée de vie, ce qui réduit la fréquence des remplacements et les temps d'arrêt ?

- Contrôle des coûts : Le coût d'achat initial et le coût d'utilisation à long terme sont-ils contrôlables, en particulier pour les entreprises de production à grande échelle ?

Exigences spécifiques en matière d'application

Les clients de l'industrie qui font du grenaillage de précontrainte peuvent avoir des besoins très spécifiques :

- Prolongation de la durée de vie en fatigue : Les clients souhaitent améliorer de manière significative la résistance à la fatigue des pièces, mais craignent que le processus de grenaillage de précontrainte ne soit pas suffisant pour obtenir l'effet escompté.

- Exigences en matière de rugosité de surface : Certaines industries (telles que l'aérospatiale et les appareils médicaux) ont des exigences strictes en ce qui concerne le lissage de la surface après le grenaillage de précontrainte, et toute rugosité excessive peut augmenter les coûts de traitement ultérieurs.

- Résistance accrue à la corrosion : Dans les secteurs de l'aérospatiale et de l'énergie en particulier, les pièces doivent résister à la corrosion dans des environnements difficiles. La question de savoir si la couche de contrainte compressive superficielle du grenaillage de précontrainte peut empêcher efficacement la propagation des fissures se pose.

Sécurité environnementale et sanitaire

Les exigences en matière de protection de l'environnement devenant de plus en plus strictes, les clients veilleront également à ce que le produit de grenaillage ne présente pas les problèmes suivants :

- Pollution par les poussières : Les supports de mauvaise qualité ou cassants peuvent générer beaucoup de poussière, ce qui nuit à l'environnement de travail et à la santé du personnel.

- Durabilité : Quelle est la recyclabilité du support et le coût d'élimination des déchets est-il raisonnable ?

Seuils techniques et opérationnels

Le grenaillage de précontrainte nécessite une assistance technique hautement spécialisée, mais les clients peuvent être confrontés aux problèmes suivants :

- Compatibilité de l'équipement : L'équipement de grenaillage de précontrainte est-il adapté au nouveau média et nécessite-t-il des ajustements ou des mises à niveau supplémentaires ?

- Complexité opérationnelle : L'utilisation du support nécessite-t-elle des conditions de traitement particulières, une complexité technique accrue ou des coûts de formation ?

- Adaptabilité aux nouveaux matériaux : De nouveaux matériaux (tels que les matériaux composites) peuvent-ils être appliqués avec succès à la technologie de grenaillage de précontrainte existante ?

Grenaillage de céramique VS billes de verre : Qui a le plus d'avantages ?

Uniformité et stabilité du renforcement de la surface

Les deux médias ont un aspect rond et lisse et peuvent travailler de manière uniforme.

Cependant, la structure cristalline du grenaillage de précontrainte en céramique présente une excellente résistance à la compression et une grande ténacité, et n'est pas facile à briser, ce qui convient particulièrement aux environnements de travail à haute intensité et à impacts répétés.

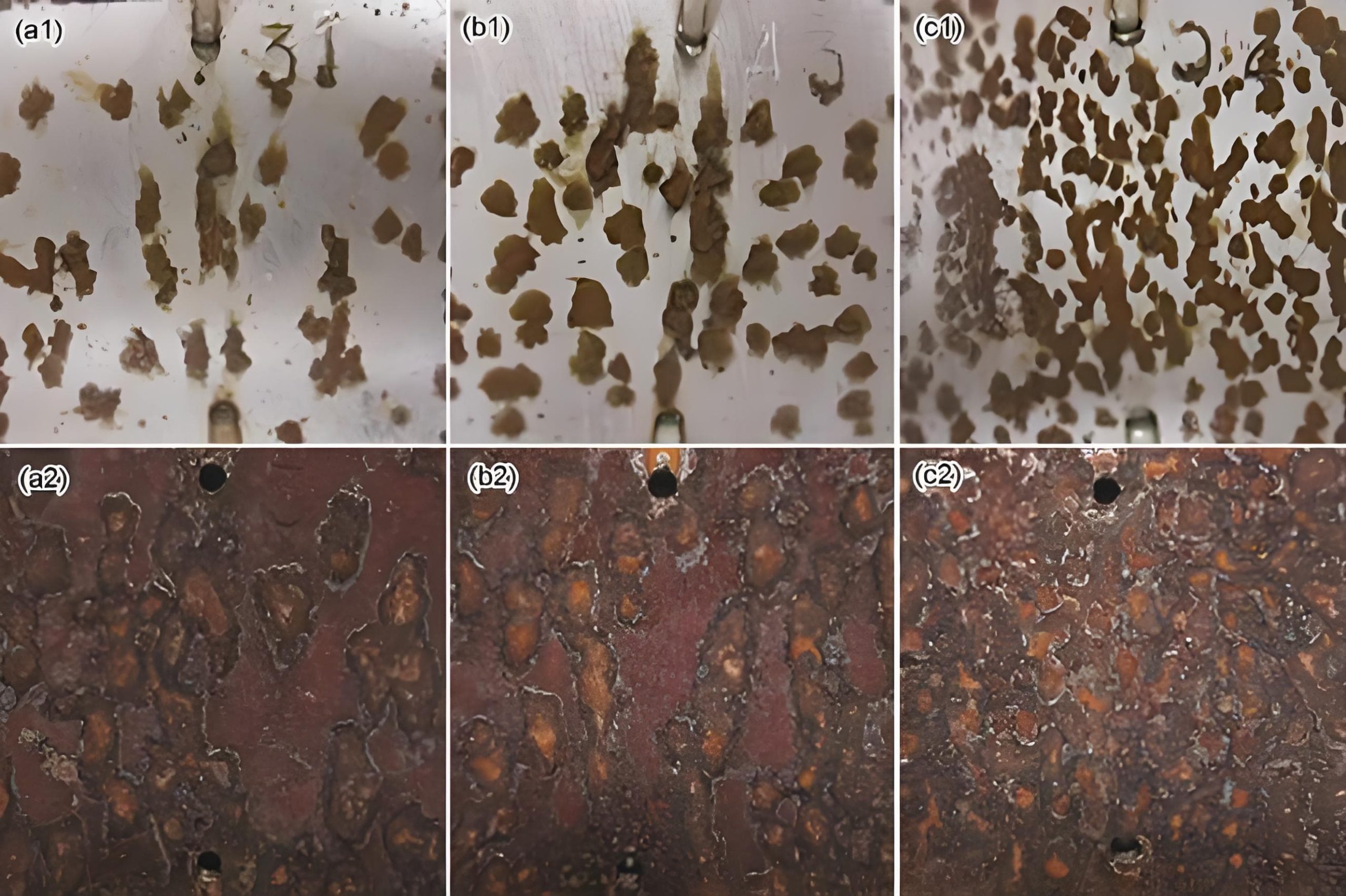

En revanche, les billes de verre se cassent facilement en cas d'utilisation intensive ou fréquente, rayant la surface de la pièce, et peuvent également entraîner une épaisseur inégale de la couche de renforcement ou une répartition instable des contraintes.

Lorsqu'une entreprise de l'industrie aérospatiale traitait des pales de turbine en alliage de titane, elle utilisait à l'origine des billes de verre pour le grenaillage de précontrainte. Il s'est avéré que l'épaisseur de la couche de renforcement était irrégulière à l'extrémité de la pale, ce qui a entraîné une diminution de la durée de vie de la pale. Après le passage au grenaillage de céramique, la stabilité de l'épaisseur de la couche de renforcement a augmenté de 15%, et la durée de vie en fatigue de l'aube a augmenté de 20%.

Compatibilité des matériaux

Les billes de verre se cassent facilement lors du renforcement des matériaux à haute résistance et ne génèrent pas toujours une contrainte de compression superficielle suffisante sur les matériaux souples. Toutefois, le grenaillage de précontrainte en céramique convient aux processus de grenaillage de matériaux souples (tels que les alliages d'aluminium) et de matériaux à haute résistance (tels que l'acier inoxydable et les alliages de titane) et dispose d'un large espace de programmation.

Bien que le grenaillage de précontrainte céramique ait une dureté élevée, il peut également traiter des matériaux tendres. Cela dépend principalement de la taille et de la forme des particules, ainsi que de la pression d'injection appliquée.

Tant que la taille appropriée des particules est sélectionnée et que l'injection à basse pression est utilisée, l'intensité du point de concentration de la force d'impact peut être réduite. En outre, la conception sphérique du grenaillage de précontrainte céramique contribue également à disperser la force d'impact, qui est similaire à celle des billes de verre, et permet d'obtenir un effet de traitement de surface plus doux.

Lors du grenaillage de pièces de systèmes de suspension en aluminium, un constructeur automobile n'a pas réussi à respecter la profondeur de la couche de contrainte de compression en raison de la dureté insuffisante des billes de verre. Après le passage au grenaillage de précontrainte céramique, la profondeur de la couche de contrainte de compression superficielle a augmenté de 30%, et aucune rayure ou piqûre n'est apparue à la surface des pièces en aluminium.

Efficacité et économie d'utilisation

Premièrement, le grenaillage de précontrainte en céramique a une dureté plus élevée et peut appliquer une contrainte de compression de surface plus importante pendant le grenaillage, ce qui améliore efficacement la résistance à la fatigue et la durabilité de la pièce. Deuxièmement, la densité et la durabilité des médias céramiques sont beaucoup plus élevées que celles des billes de verre.

Bien que le coût d'achat initial du grenaillage de précontrainte en céramique soit plus élevé que celui des billes de verre, après plusieurs cycles d'utilisation, le grenaillage de précontrainte en céramique peut encore conserver une forme sphérique et peut être utilisé à plusieurs reprises, alors que les billes de verre ont un taux de rupture élevé et doivent être remplacées fréquemment, ce qui augmente les temps d'arrêt et les coûts d'approvisionnement en médias.

Le média céramique s'use mais ne se réduit pas en poudre, de sorte qu'il n'y a pratiquement pas de poussière et que les parties intactes conservent leur taille, leur forme, leur dureté et leur surface lisse d'origine.

Un fabricant de pièces automobiles est passé au grenaillage de précontrainte avec des billes de céramique pour la production de vilebrequins. Bien que le coût d'approvisionnement ait augmenté d'environ 30%, le nombre de fois où un kilogramme de grenaille céramique a été utilisé a été 3 à 4 fois supérieur à celui des billes de verre, et le coût d'élimination des déchets a diminué de 40%. Globalement, le coût de production a diminué de 15% et l'efficacité du traitement a augmenté de 10%.

Exigences spécifiques en matière d'application

On sait que la fragilité des billes de verre entraîne une non-uniformité dans le grenaillage de précontrainte, ce qui crée des faiblesses dans la propagation des fissures de corrosion, en particulier dans les environnements difficiles tels que l'ingénierie marine et l'industrie de l'énergie nucléaire.

Des fragments brisés peuvent également s'incruster dans la surface et devenir une source potentielle de corrosion. Le support céramique a une forme régulière, il est tenace et solide. Après le grenaillage de précontrainte, il peut générer une couche de contrainte de compression uniforme, empêchant efficacement l'expansion des fissures de corrosion, et convient mieux aux zones présentant des exigences élevées en matière de performance anticorrosion.

Dans le cadre d'un projet de maintenance d'une centrale nucléaire, il est nécessaire de procéder à un grenaillage de précontrainte des conduites de vapeur à haute pression afin de prolonger leur durée de vie. Après l'utilisation de billes de verre, l'effet de renforcement ne répondait pas à la norme et la durée de vie en fatigue des tuyaux n'augmentait pas de manière significative. Après avoir remplacé le grenaillage de précontrainte par de la céramique, la durée de vie des tuyaux renforcés a augmenté de 25% et la vitesse de propagation des fissures a été considérablement réduite.

Efficacité et économie d'utilisation

Le grenaillage de précontrainte en céramique ne génère pas facilement de la poussière pendant son utilisation, et l'environnement de travail est plus propre, ce qui contribue à réduire les risques pour la santé des travailleurs. Les billes de verre se cassent facilement, ce qui peut produire une grande quantité de minuscules poussières de verre, affectant la qualité de l'air et augmentant les coûts de traitement pour la protection de l'environnement.

En outre, la recyclabilité des supports céramiques est beaucoup plus élevée que celle des billes de verre, atteignant généralement plus de 95%, et la quantité de déchets générés est également moindre, ce qui est plus facilement accepté par les réglementations en matière de protection de l'environnement.

Après avoir remplacé les billes de verre, un fournisseur d'équipements de pulvérisation a réduit les déchets industriels solides d'environ 20 tonnes par an, réduisant ainsi considérablement les coûts d'élimination. Dans le même temps, la grande disponibilité du grenaillage de précontrainte céramique lui confère des points supplémentaires dans la certification de la production verte, ce qui aide les entreprises à s'ouvrir aux marchés européen et américain.

Seuils techniques et opérationnels

Du point de vue de la compatibilité des équipements, le grenaillage de précontrainte en céramique est très compatible avec les équipements modernes de grenaillage de précontrainte. Sa forme régulière et ses propriétés physiques stables réduisent la nécessité d'ajuster l'équipement, alors que les billes de verre se cassent facilement, ce qui augmente le risque d'obstruction de la buse et d'usure de l'équipement.

Le grenaillage de précontrainte céramique est également plus tolérant en ce qui concerne les paramètres du processus, tels qu'une pression d'injection et une distribution de la taille des particules plus uniformes, ce qui réduit la complexité de la technologie d'exploitation. En même temps, il peut fonctionner dans une gamme plus large de conditions de température et d'humidité, ce qui réduit la nécessité d'un contrôle environnemental.

Grâce à sa grande dureté et à sa forme régulière, il peut traiter efficacement des matériaux émergents tels que les alliages de titane et les matériaux composites, répondant ainsi aux besoins des industries aérospatiale et médicale en matière de renforcement de surfaces spéciales.

Une entreprise de fabrication de moules de précision a constaté que le remplacement fréquent des billes de verre dans le processus de grenaillage de précontrainte entraînait une augmentation des temps d'arrêt de l'équipement. Après avoir remplacé le grenaillage de précontrainte en céramique, la durée de fonctionnement de l'équipement a été prolongée de 25% et la stabilité du processus a été grandement améliorée.

En résumé, nous avons comparé les performances des deux produits en termes de dureté et de profondeur de renforcement, de durée de vie et d'efficacité, et de performance environnementale. On peut constater que les médias céramiques présentent des avantages évidents dans ces dimensions clés. C'est précisément grâce à ces avantages que le grenaillage de précontrainte en céramique remplace progressivement les billes de verre en tant que média de grenaillage à haute performance, apportant des avantages économiques plus importants et des solutions de production plus durables à diverses industries.

Filtres