27 octobre 2024

Dans la fabrication industrielle moderne, la préparation des surfaces, en tant que processus de base important, est directement liée à la qualité et aux performances des produits. La normalisation de la préparation des surfaces permet non seulement d'améliorer l'adhérence des revêtements et des matériaux de liaison, mais aussi de prolonger efficacement la durée de vie des pièces. Avec le renforcement de la sensibilisation à l'environnement, le progrès continu de la technologie et l'avancement de la normalisation internationale, les normes de préparation des surfaces évoluent vers une direction plus stricte, plus méticuleuse et plus durable. Cet article explore en profondeur les tendances de développement des normes actuelles de préparation des surfaces, les changements à venir et l'impact de ces changements sur les différentes industries.

Qu'est-ce que la préparation de surface ?

Définition de la préparation de surface

La préparation de surface fait référence à une série de nettoyages, de dépolissages, de désoxydations ou d'autres traitements physiques et chimiques sur la surface des pièces ou des matériaux afin de préparer le terrain pour les processus de traitement ou de revêtement ultérieurs (tels que la peinture, la galvanoplastie, le collage, etc.). Ce processus est largement utilisé sur différents matériaux tels que les métaux, les plastiques, les matériaux composites, etc., dans le but d'améliorer la propreté et la rugosité de la surface de la pièce, renforçant ainsi l'adhérence et la durabilité des processus ultérieurs.

Le rôle essentiel de la préparation des surfaces

En tant qu'étape essentielle de la fabrication et du traitement industriels, la préparation de la surface est importante pour les trois aspects suivants :

- Amélioration de l'adhérence des revêtements et du collage : Le traitement de surface peut améliorer la rugosité et la propreté de la surface, ce qui améliore considérablement l'adhérence des revêtements, des adhésifs, etc.

- Amélioration de la résistance à la corrosion des surfaces des matériaux : L'élimination des oxydes de surface ou des impuretés lors du prétraitement peut retarder ou empêcher la corrosion des matériaux dans des environnements spécifiques.

- Amélioration de la planéité et de l'esthétique des surfaces : Grâce au sablage, au polissage, etc., la surface du matériau est rendue plus lisse, ce qui facilite le traitement décoratif ultérieur.

Normes pour la préparation des surfaces

Pourquoi des normes sont-elles nécessaires pour la préparation des surfaces ?

L'établissement de normes de préparation de surface vise à garantir que chaque pièce puisse atteindre un niveau de qualité constant après la préparation, en normalisant le déroulement du processus et les exigences en matière de contrôle de la qualité. Les avantages de la normalisation se reflètent principalement dans les trois aspects suivants :

- Améliorer l'efficacité de la production : Grâce à des procédures d'exploitation normalisées, les temps d'essai et d'erreur et le gaspillage de matériaux sont réduits, ce qui améliore l'efficacité de l'ensemble du processus de production.

- Assurer la cohérence de la qualité des produits : Si des pièces provenant de différents lots et fabriquées par différents opérateurs respectent les mêmes normes, cela contribuera à garantir la constance de la qualité du produit et à éviter les fluctuations de qualité dues à des différences d'opération ou de matériaux.

- Prolonger la durée de vie des pièces : Des normes strictes de préparation des surfaces permettent d'améliorer la stabilité et la durabilité du revêtement ou de la couche de liaison, prolongeant ainsi la durée de vie de la pièce dans des environnements difficiles.

Exigences relatives à la préparation des surfaces dans différents domaines d'application

La préparation de surface est largement utilisée dans diverses industries, mais les exigences des différents domaines d'application sont également différentes. Par exemple :

- Les domaines de l'automobile et de l'aviation : Une adhérence et une durabilité élevées sont nécessaires pour garantir que les pièces conservent des performances stables à des températures élevées, dans des environnements corrosifs, etc.

- Construction navale et industries pétrolières et gazières : Les équipements et les structures sont exposés à des environnements corrosifs tels que l'humidité et le sel pendant une longue période, et les exigences en matière de performance anticorrosion du traitement de surface sont particulièrement strictes.

- Dispositifs médicaux et électroniques : Ces applications ont des exigences extrêmement élevées en matière de propreté des surfaces. La préparation de la surface doit non seulement garantir une forte adhérence, mais aussi éviter les facteurs tels que les résidus chimiques qui affectent la biocompatibilité ou les performances électroniques du matériau.

Grâce à une préparation de surface standardisée, chaque industrie peut obtenir une surface de pièce plus fiable et plus spécifique, garantissant ainsi la performance finale du produit.

Normes internationales communes

À l'échelle mondiale, de nombreux pays et régions ont élaboré leurs propres normes de préparation des surfaces. Voici quelques-unes des normes les plus courantes :

- Normes ISO : L'Organisation internationale de normalisation (ISO) a publié plusieurs normes sur la préparation des surfaces, couvrant des spécifications pour différents matériaux et processus. Par exemple, la norme ISO 8501 définit différents niveaux de dérouillage des surfaces métalliques et la norme ISO 11124 réglemente la qualité et les performances des matériaux abrasifs.

- Normes ASTM : L'American Society for Testing and Materials (ASTM) a élaboré de nombreuses normes relatives à la préparation des surfaces, en particulier pour le prétraitement des métaux et des composites. Par exemple, la norme ASTM D4417 spécifie la méthode de mesure de la rugosité de surface des substrats revêtus, tandis que la norme ASTM B322 est une spécification générale pour le nettoyage des surfaces métalliques.

- Normes SAE : La Society of Automotive Engineers (SAE) fournit des normes spéciales pour le traitement de surface des métaux dans les domaines de l'automobile et de l'aviation, telles que la norme SAE J400 pour la mesure de la rugosité de surface des carrosseries automobiles. Ces normes sont essentielles pour garantir la constance de la qualité des véhicules et des pièces d'aviation.

- Norme européenne EN, norme japonaise JIS : L'Europe et le Japon disposent respectivement de normes EN et JIS. Par exemple, la norme EN 13788 régit la propreté des surfaces métalliques et la norme JIS G3141 définit les exigences en matière de traitement de surface de l'acier. Ces normes jouent un rôle important en garantissant la qualité des produits et la cohérence du marché dans leurs régions respectives.

Différences régionales et raisons des normes

Il existe certaines différences de normes entre les différents pays et régions, et ces différences sont généralement liées aux trois aspects suivants :

- Réglementations environnementales : L'Europe et le Japon ont des exigences plus élevées en matière de protection de l'environnement, de sorte que leurs normes peuvent être plus enclines à réduire l'utilisation de substances dangereuses, tandis que certains pays peuvent avoir des exigences plus souples à cet égard.

- Maturité de l'industrie : Dans certains pays, l'industrie manufacturière a démarré plus tôt, de sorte que les normes sont plus mûres et plus détaillées, tandis que les marchés émergents peuvent avoir une couverture relativement limitée des normes.

- Besoins d'adaptation des produits d'exportation : De nombreux fabricants accordent une attention particulière aux normes du marché cible lorsqu'ils exportent des produits, afin de s'assurer que les produits peuvent passer l'inspection sans encombre et obtenir des qualifications d'accès au marché.

Impact de la normalisation

Les normes internationales de préparation des surfaces constituent un langage commun pour les fabricants du monde entier. En suivant ces normes, les pièces ou les équipements produits dans différents pays peuvent répondre à des exigences de qualité unifiées, ce qui simplifie les obstacles au commerce et à la coopération transfrontaliers. Par exemple, les fabricants peuvent produire et tester selon les normes de propreté de l'ISO 8501, ce qui rend les produits plus universels dans le monde entier.

Normes de préparation de surface pour différentes pièces et différents matériaux

En raison des différences de matériaux, d'environnements d'application et d'exigences fonctionnelles, les normes de préparation de surface varient en fonction des matériaux et des pièces à usiner. En fonction de ces différences, les moyens techniques et les exigences de normalisation pour la préparation varient. Les normes de préparation pour plusieurs matériaux de pièces à usiner courants et leur applicabilité sont présentées ci-dessous.

Matériaux métalliques

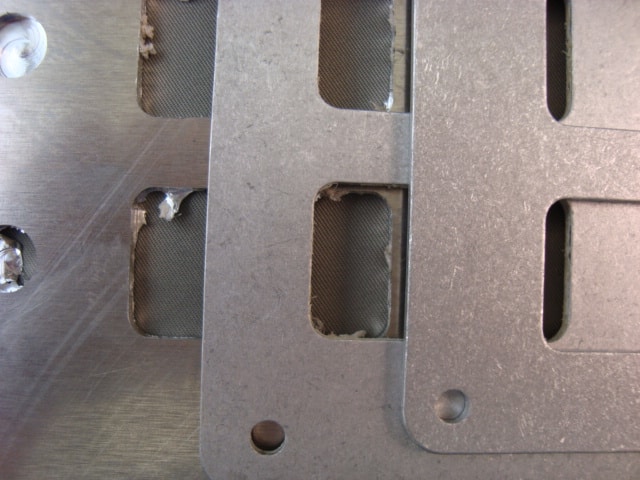

Les matériaux métalliques sont largement utilisés dans les machines, la construction, l'automobile, l'aviation et d'autres domaines, et les normes de préparation sont particulièrement strictes. Les technologies de prétraitement varient selon les matériaux métalliques. Voici trois exigences typiques en matière de préparation des matériaux métalliques.

- Acier : L'acier est l'un des matériaux métalliques les plus utilisés dans les applications industrielles, et la norme de traitement de surface courante est Sa 2.5 (ISO 8501). Cette norme exige que la surface atteigne un certain niveau d'élimination de la rouille et de rugosité pour garantir l'adhérence et la durabilité des revêtements ultérieurs.

- Alliage d'aluminium : L'alliage d'aluminium est largement utilisé dans des domaines où les exigences de légèreté sont élevées, tels que l'aviation, l'automobile et la construction. Les normes de traitement de surface de l'aluminium impliquent généralement l'élimination et la rugosité de la couche d'oxyde superficielle afin d'améliorer l'adhérence du revêtement. Les méthodes de préparation les plus courantes sont le sablage, le décapage et la phosphatation.

- Cuivre et ses alliages : Les alliages de cuivre sont principalement utilisés dans les secteurs de l'électronique, de l'électricité et de la plomberie. En raison de leur bonne conductivité électrique et thermique, les normes de préparation des surfaces mettent l'accent sur la propreté et la conductivité non destructive des surfaces.

Matériaux non métalliques

Les matériaux non métalliques tels que les plastiques, les céramiques et le verre sont largement utilisés dans les secteurs de l'automobile, de l'électronique, de la construction et d'autres industries. En raison des différentes propriétés des matériaux, le traitement de surface se concentre sur le contrôle de la propreté et de la rugosité.

- Plastiques techniques (ABS, PC, etc.) : Dans les secteurs de l'automobile, de l'électronique et autres, les plastiques techniques tels que l'ABS et le PC sont souvent utilisés pour les boîtiers et les composants structurels. Pour garantir l'adhérence du revêtement, la surface du plastique doit généralement être nettoyée et légèrement rugueuse.

- Céramique et verre: Les céramiques et le verre sont largement utilisés dans les équipements médicaux, les boîtiers de produits électroniques et d'autres domaines, et leurs normes de préparation se concentrent généralement sur la propreté de la surface et la résistance à l'usure.

Matériaux composites

Les composites (tels que les composites renforcés de fibres de carbone, CFRP) ont des applications importantes dans les industries haut de gamme telles que l'automobile, l'aviation et l'énergie. Les normes de prétraitement pour ces matériaux se concentrent généralement sur la rugosité et la propreté de la surface afin de garantir l'adhérence des adhésifs et des revêtements.

- Composites à base de fibres de carbone (CFRP) : le CFRP est largement utilisé dans les domaines de l'aviation et de l'automobile et est apprécié pour sa légèreté et sa grande résistance. Toutefois, le traitement de surface du CFRP doit être effectué avec une extrême prudence afin d'éviter d'endommager la structure du matériau lui-même.

- Composites à base de fibres de verre (GFRP) : la fibre de verre est largement utilisée dans des industries telles que la construction navale et le bâtiment, et ses normes de traitement de surface sont axées sur la rugosité et la propreté.

Composants électroniques de précision et dispositifs médicaux

Dans le domaine des composants électroniques de précision et des dispositifs médicaux, les normes de préparation des surfaces ont des exigences extrêmement élevées en matière de propreté et d'absence de résidus de surface afin de garantir les performances des équipements et la biosécurité.

- Composants électroniques: Les exigences relatives à la préparation de la surface des composants électroniques de précision sont principalement l'absence de poussière et de résidus.

- Dispositifs médicaux: Les normes de préparation de surface pour les dispositifs médicaux, en particulier les instruments chirurgicaux, sont plus strictes. Elles doivent garantir la biocompatibilité du matériau et éviter que des substances nocives ne restent à la surface.

Ajuster les normes de prétraitement en fonction de l'environnement d'application.

Dans différents environnements d'application, les normes de préparation de la surface seront adaptées. Les facteurs environnementaux (tels que la température, l'humidité et la corrosivité chimique) et les besoins de l'utilisation finale de la pièce ont des exigences différentes en matière de préparation. En fonction des différences dans l'environnement, la profondeur du prétraitement, la sélection des matériaux et les méthodes de contrôle de la qualité doivent également être adaptées en conséquence.

- Exigences de préparation pour différentes conditions de travail

- Environnement à haute température : Lorsque la pièce est utilisée dans un environnement à haute température, la norme de préparation de la surface exige généralement que la pièce présente une résistance aux températures élevées et à l'oxydation. La préparation par sablage est l'une des méthodes efficaces de modification de la surface.

- Environnement de corrosion chimique : Les environnements corrosifs (tels que les industries maritimes, pétrolières et gazières) peuvent provoquer une oxydation rapide ou des dommages à la surface du métal. C'est pourquoi la norme de prétraitement exige généralement que la surface soit exempte d'oxydes et d'autres impuretés et qu'elle présente un certain degré de rugosité afin que le revêtement puisse adhérer plus fermement.

- Environnement avec des changements drastiques d'humidité : Dans un environnement soumis à d'importantes fluctuations d'humidité (comme les bâtiments extérieurs et les équipements portuaires), le revêtement de la pièce est susceptible de s'écailler, de former des cloques et de poser d'autres problèmes. C'est pourquoi la norme de préparation prévoit un contrôle strict de la propreté et de la rugosité afin de garantir la stabilité du revêtement dans un environnement sec et humide en alternance.

- L'impact de l'utilisation finale sur les normes

L'utilisation finale de la pièce à usiner détermine en grande partie la norme de préparation de la surface. Les différentes industries ont des exigences particulières en matière de prétraitement en termes d'esthétique et de fonctionnalité.

- Industries aux exigences esthétiques élevées (tels que l'électronique grand public et les appareils ménagers) : Dans ces domaines, la qualité de l'aspect et la durabilité de la surface sont particulièrement importantes. Les normes de prétraitement imposent des exigences élevées en matière de finition de surface et d'élimination des fines bavures.

- Domaines avec des exigences fonctionnelles élevées (comme l'industrie militaire et l'aérospatiale) : Les normes de préparation de surface des industries à forte demande telles que l'industrie militaire et l'aérospatiale sont plus strictes, exigeant que la surface soit résistante à l'usure et à la corrosion pour garantir l'adhérence et la fonctionnalité du revêtement dans des conditions extrêmes.

Contrôle de la qualité et normes d'évaluation pour le processus de préparation de la surface

Dans le processus de production industrielle, le contrôle de la qualité de la préparation de la surface est crucial. Grâce à des méthodes de mesure et d'évaluation strictes, il est possible de s'assurer que la pièce prétraitée répond à diverses exigences de performance, ce qui constitue une bonne base pour le revêtement et le traitement de protection ultérieurs.

Méthode de mesure de la propreté des surfaces

La propreté de la surface est l'un des indicateurs importants du processus de préparation de la surface, qui est lié à l'adhérence, à la résistance à la corrosion et à la qualité générale du revêtement. Les méthodes d'évaluation de la propreté de la surface couramment utilisées comprennent les trois types suivants :

- Contrôle visuel : L'inspection visuelle est la méthode d'évaluation de la propreté la plus élémentaire. L'observation professionnelle permet de voir s'il y a des polluants évidents, des taches d'huile, des dépôts d'oxyde, etc. sur la surface. Toutefois, l'inspection visuelle est subjective et est généralement utilisée comme méthode d'évaluation préliminaire.

- Test d'essuyage : Le test d'essuyage permet de détecter la présence de minuscules contaminants résiduels à la surface de la pièce. La propreté est évaluée en essuyant la surface avec un chiffon blanc ou un outil d'essuyage et en vérifiant ensuite si elle est contaminée. Cette méthode convient aux pièces soumises à des exigences plus élevées, telles que les produits aéronautiques ou électroniques.

- Inspection au microscope : L'inspection au microscope permet de grossir la surface et de détecter de minuscules impuretés ou résidus de contamination. Cette méthode convient aux pièces qui nécessitent un prétraitement de haute précision, comme les métaux de haute pureté et les pièces de précision. Les matériaux de sablage de HLH peuvent fournir un traitement de nettoyage efficace et sans résidus pour garantir la qualité de l'inspection microscopique.

Normes courantes de classification de la propreté : Les normes de classification de la propreté sont utilisées pour clarifier les exigences de propreté, telles que la norme Sa de la norme ISO 8501-1 et le niveau SP de la norme américaine. Les matériaux de sablage HLH peuvent répondre à des niveaux de propreté tels que Sa 2,5 ou Sa 3, afin que la pièce atteigne un état uniforme et sans résidus. 、

Mesure de la rugosité de la surface

La rugosité est un autre indicateur important après la préparation de la surface. La rugosité de la surface a un impact direct sur l'adhérence du revêtement et la résistance à la corrosion, c'est pourquoi la mesure de la rugosité est cruciale. Les outils de mesure de la rugosité couramment utilisés sont les rugosimètres à stylet et les rugosimètres optiques. Les instruments à stylet mesurent en touchant la surface avec une sonde, tandis que les instruments optiques utilisent la réflexion et la diffusion de la lumière pour évaluer la rugosité de la surface.

Exigences spécifiques en matière de rugosité dans différentes industries : Les exigences en matière de rugosité varient d'une industrie à l'autre. Par exemple, les secteurs de l'automobile et de l'aviation exigent généralement une rugosité moyenne pour renforcer l'adhérence du revêtement, tandis que les secteurs de l'électroménager ou de l'électronique peuvent exiger une rugosité plus faible pour garantir l'esthétique et le toucher.

Test d'adhérence du revêtement

L'adhérence du revêtement est l'une des manifestations finales de l'effet de la préparation de la surface. Une bonne préparation de la surface peut améliorer l'adhérence entre le revêtement et le substrat, prolongeant ainsi la durée de vie de la pièce. Les méthodes d'essai d'adhérence les plus courantes sont les suivantes :

- Test transversal : L'essai de coupe transversale est l'une des méthodes courantes pour tester l'adhérence des revêtements. En grattant une grille sur le revêtement de surface, on observe son décollement sous l'action d'une force extérieure.

- Essai de résistance au cisaillement : L'essai de résistance au cisaillement évalue l'adhérence du revêtement dans le sens vertical et est généralement utilisé pour tester des revêtements plus épais ou des revêtements fonctionnels.

Les normes de préparation des surfaces jouent un rôle essentiel dans l'amélioration de la qualité des produits, la réduction des coûts de production et la protection de l'environnement. Un prétraitement normalisé apporte non seulement une valeur économique à long terme, mais donne également aux entreprises un avantage dans la concurrence féroce du marché. Pour les entreprises et les praticiens, la sélection flexible des normes appropriées en fonction des caractéristiques des différents marchés et pièces à usiner est la clé du développement durable. Ce n'est qu'en s'adaptant constamment aux changements de l'industrie et en prêtant attention à la protection de l'environnement et au progrès technologique que nous pourrons être invincibles sur le marché futur.

Filtres