¿Qué impurezas hay que eliminar para producir alúmina de gran pureza?

30 de julio de 2024

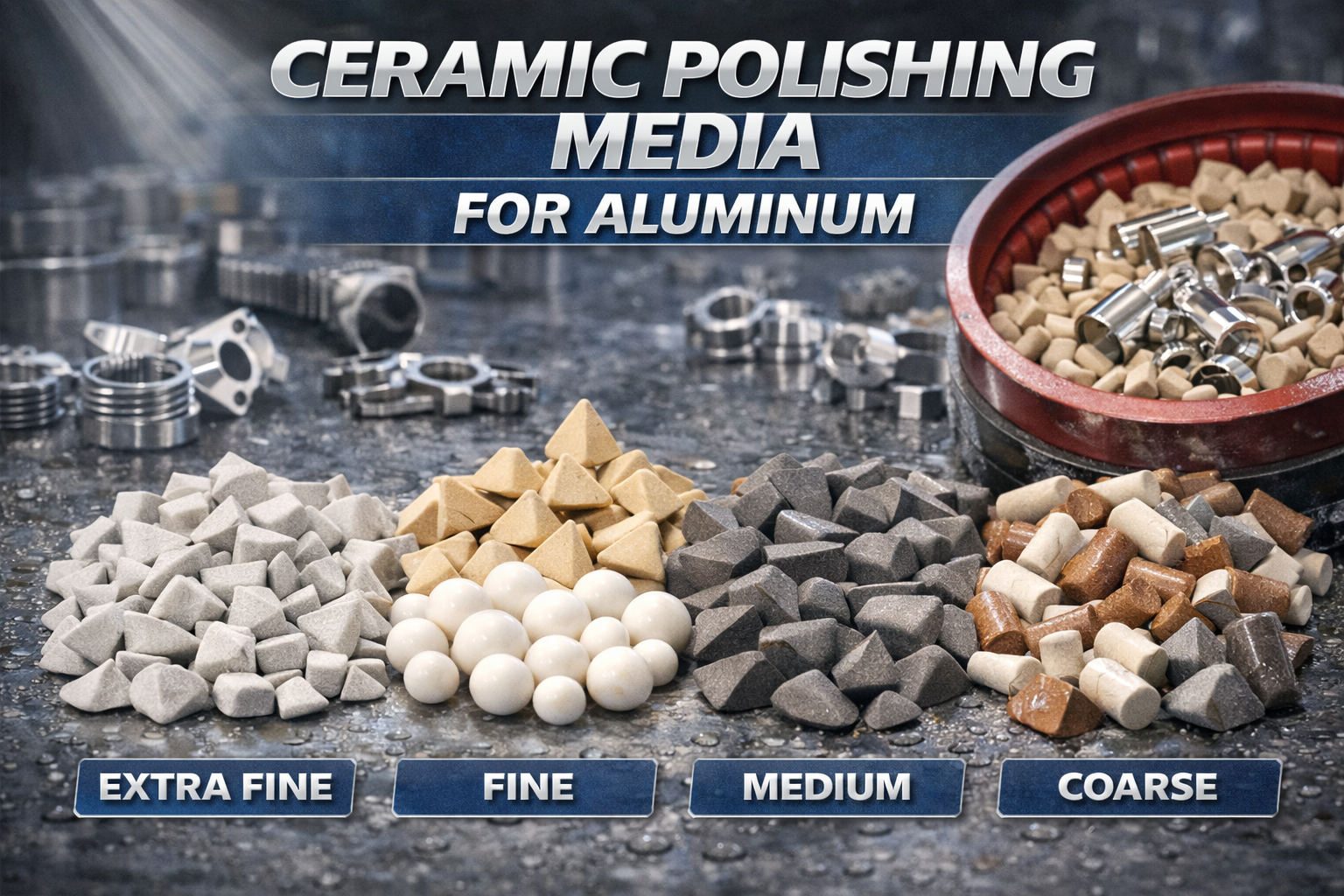

- Alta dureza: La alúmina de alta pureza tiene una gran dureza, que puede eliminar eficazmente las capas de óxido, herrumbre y otras impurezas de la superficie de la pieza de trabajo sin romperse fácilmente, alargando así la vida útil del medio.

- Alta resistencia al desgaste: Gracias a su excelente resistencia al desgaste, la alúmina de gran pureza puede mantener un rendimiento estable durante los procesos de arenado y granallado, reduciendo el desgaste y la frecuencia de sustitución, con la consiguiente reducción de costes.

- Estabilidad química: La alúmina de gran pureza es químicamente estable y no reacciona fácilmente con la pieza tratada, lo que garantiza la calidad y consistencia de la superficie de la pieza.

- Rendimiento a altas temperaturas: La alúmina de gran pureza puede soportar altas temperaturas, lo que la hace adecuada para operaciones de arenado y granallado en entornos de alta temperatura, evitando la descomposición o el deterioro del medio a altas temperaturas.

-

Menor dureza y resistencia al desgaste: La alúmina de pureza insuficiente tiene menor dureza y resistencia al desgaste, por lo que es más propensa a romperse o desgastarse durante el uso, reduciendo así la vida útil del medio y aumentando la frecuencia y los costes de sustitución.

-

Impactos sobre el efecto del tratamiento: La alúmina de baja pureza puede contener impurezas que pueden contaminar la superficie de la pieza durante el arenado o granallado, afectando al efecto del tratamiento. Esto puede provocar marcas de tratamiento desiguales o residuos en la superficie de la pieza, lo que afecta a la calidad y el aspecto del producto final.

-

Reacciones químicas: La alúmina de baja pureza puede contener sustancias químicas activas que pueden reaccionar con la pieza durante el chorreado o granallado, causando corrosión o deterioro de la superficie de la pieza, afectando así a su rendimiento y vida útil.

-

Mala estabilidad térmica: La alúmina de baja pureza es menos estable a altas temperaturas, lo que puede provocar su descomposición o deterioro, afectando a la estabilidad y eficacia del proceso de arenado y granallado. En operaciones a alta temperatura, esto puede hacer que el medio falle rápidamente.

-

Aumento del polvo y la contaminación: La alúmina de baja pureza es más propensa a producir polvo y residuos durante su uso, lo que aumenta la dificultad de limpieza y mantenimiento y puede suponer un riesgo para la salud de los operarios y causar contaminación medioambiental.

Por lo tanto, el uso de bolas de alúmina de gran pureza es crucial para garantizar la eficacia del proceso de arenado y granallado y la calidad de la pieza.

Los principales métodos para preparar alúmina de gran pureza incluyen la hidrólisis del alcóxido de aluminio, la descomposición térmica del sulfato de aluminio y amonio y la descomposición térmica del carbonato de aluminio y amonio. Actualmente, la investigación sobre la eliminación de impurezas para obtener alúmina de gran pureza se centra principalmente en la purificación de las materias primas que intervienen en estos métodos.

Impurezas de hierro

Impurezas de silicio

Las impurezas de silicio son relativamente inertes y difíciles de eliminar. Cuando se utiliza el método de hidrólisis de alcóxido de aluminio, el silicio es una de las muchas impurezas del alcohol isopropílico de aluminio, y puede eliminarse utilizando un método que implica la adición de un aditivo de óxido de lantano durante la destilación al vacío. En este proceso, el óxido de lantano reacciona con el silicio para formar una sustancia de alto punto de ebullición, que permanece en el recipiente de reacción después de destilar el alcohol isopropílico de aluminio, purificando así el alcohol isopropílico de aluminio. Este método es eficiente desde el punto de vista energético, sencillo de manejar y tiene un tiempo de reacción corto en comparación con los métodos generales de extracción y cristalización.

Impurezas cálcicas

Impurezas de sodio

Filtros