El futuro de la tecnología abrasiva

13 de marzo de 2025

Los abrasivos son una parte indispensable de la fabricación industrial moderna, ya que desempeñan un papel fundamental en mecanizado de precisión, acabado de superficies y arranque de material en diversos sectores, entre ellos automoción, aeroespacial, implantes médicos y electrónica. Sin embargo, los abrasivos convencionales se enfrentan a varias limitaciones, tales como alto desperdicio de material, procesos que consumen mucha energía y adaptabilidad limitada a la evolución de las tecnologías de fabricación inteligente.

Avances recientes en la ciencia de los materiales, modelización computacional y supervisión de procesos en tiempo real han sentado las bases para una nueva generación de abrasivos de alto rendimiento, bajo consumo e inteligentes. Este artículo explora los avances tecnológicos que están reconfigurando la industria y permitiendo una fabricación más sostenible y eficiente.

Abrasivos de alto rendimiento: Innovaciones en materiales para aumentar la eficacia

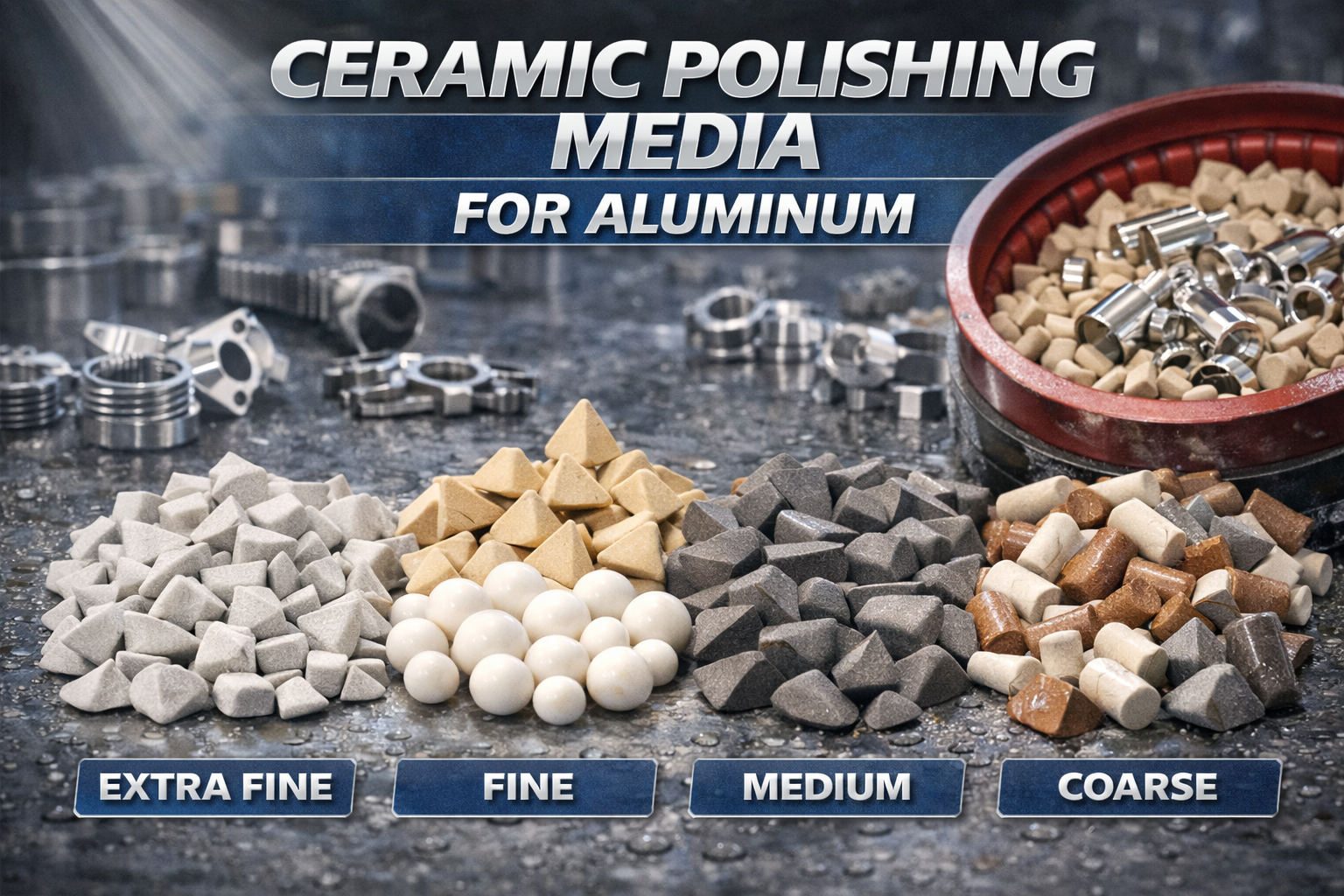

Abrasivos cerámicos y compuestos avanzados

Los abrasivos tradicionales, como el óxido de aluminio y el carburo de silicio, han sido durante mucho tiempo el estándar de la industria, pero presentan limitaciones en resistencia al calor, índice de desgaste y estabilidad microestructural. Avances recientes en abrasivos cerámicos nanoestructurados y revestimientos compuestos han mejorado significativamente la durabilidad, la eficacia de corte y el control de precisión.

- Abrasivos cerámicos nanoestructurados:

- Estos materiales integran nanopartículas de circonio, carburo de boro y diamante, que ofrece mayor resistencia a la fractura y mejor control de la rugosidad superficial.

- Los estudios han demostrado que alúmina endurecida con circonio (ZTA) abrasivos mantener una vida útil 30-50% más largaen comparación con los abrasivos cerámicos tradicionales en aplicaciones de rectificado de precisión.

- Abrasivos compuestos multicapa:

- Estos materiales se caracterizan por capas de desgaste progresivo, garantizar una perfil de corte consistente durante un uso prolongado.

- En aplicaciones como acabado de dispositivos médicos y pulido de álabes de turbinaLos abrasivos multicapa han reducido variabilidad del proceso de hasta 40%.

Abrasivos impresos en 3D y microgeometrías a medida

La aparición de fabricación aditiva ha permitido la producción de geometrías de grano abrasivo de ingeniería que optimizan el rendimiento de corte y reducen daños térmicos inducidos por la arenilla.

- Abrasivos impresos en 3D permitir distribución granulométrica personalizada y estructuración superficial de precisiónque mejora velocidades de arranque de material manteniendo acabados superficiales ultrasuaves.

- Investigación en aplicaciones de rectificado de alto rendimiento ha demostrado que las geometrías a medida pueden aumentan la eficacia de arranque de material hasta 25% y reducen el desgaste del grano abrasivo en 15%.

Abrasivos de bajo consumo y sostenibles: Afrontar los retos medioambientales y económicos

Reciclaje de abrasivos y materiales de alta durabilidad

El sector de los abrasivos se orienta hacia soportes de alta reutilización para minimizar el impacto ambiental y los costes operativos.

- Abrasivos a base de circonio demuestre reutilización excepcionalcon determinadas formulaciones que permiten 30-50 ciclos de reutilización en las operaciones de chorreado, reduciendo significativamente el consumo de materias primas.

- Perlas cerámicas de alta densidad superan a los medios de voladura tradicionales al ofrecer una menor tasa de averías y una fuerza de impacto constanteque conduce a una reducción de 20% en la pérdida de material por ciclo.

Abrasivos ecológicos y de base biológica

La normativa medioambiental impulsa la demanda de abrasivos no tóxicos, biodegradables y sostenibles.

- Abrasivos de mazorca de maíz y cáscara de nuez están ganando terreno en aplicaciones de limpieza de precisión y acabado de superficies blandas debido a su naturaleza biodegradable y baja generación de polvo.

- Abrasivos electroquímicos combinar oxidación controlada con medios abrasivos suavesreduciendo consumo de gravilla de hasta 40% en aplicaciones delicadas como pulido de implantes médicos.

Sistemas abrasivos inteligentes: El papel de la IA y el IoT en la optimización de procesos

Optimización de procesos basada en inteligencia artificial para aumentar la eficacia de los abrasivos

La integración de inteligencia artificial (IA) y aprendizaje automático en aplicaciones abrasivas permite control adaptativo de procesos, mantenimiento predictivo y supervisión del rendimiento.

- Sistemas de rectificado inteligentes y adaptables analice desgaste de la herramienta, comportamiento del material y rugosidad de la superficie para ajustar automáticamente velocidad de rectificado, presión del abrasivo y caudal de refrigerante.

- Estudio de caso: Molienda asistida por IA en acabado de palas aeroespaciales ha demostrado una reducción de 25% en el tiempo de ciclo del proceso manteniendo una precisión de superficie de ±2 µm.

Tecnología de sensores IoT para el mantenimiento predictivo

Las operaciones abrasivas tradicionales se basan en inspección manual y mantenimiento programadolo que puede conducir a tiempos de inactividad y excesivo desperdicio de material. Las tecnologías de sensores integradas en IoT permiten control de estado en tiempo real y estrategias de mantenimiento predictivo.

- Sensores de detección de desgaste integrados en las muelas proporcionan información en tiempo real, prolongación de la vida útil de la herramienta hasta 30%.

- Sistemas de computación de borde permiten a los fabricantes optimizar los programas de sustitución de abrasivos, reduciendo las paradas imprevistas y disminuyendo los costes operativos.

Tendencias clave de la próxima generación de tecnologías abrasivas

A medida que las industrias se esfuerzan por mayor precisión, sostenibilidad y automatización, se espera que las siguientes innovaciones definan el futuro de los abrasivos:

- Tecnologías abrasivas híbridas:

- Combinación de rectificado asistido por láser, mecanizado electroquímico y acabado por vibración de alta frecuencia para conseguir acabado de superficies sin defectos.

- La investigación demuestra que las técnicas híbridas pueden reducir la microfisuración y la tensión residual mediante 50% en aleaciones aeroespaciales.

- Abrasivos autorregenerantes:

- Desarrollo de abrasivos nanocapa autorreparadores que regeneran sus filos, reduciendo el desgaste y prolongando la vida útil.

- Fabricación sostenible y sin residuos:

- Transición a sistemas de reciclaje de abrasivos de circuito cerrado, minimizar los residuos industriales y promover modelos de economía circular.

Abrazando el futuro de la innovación abrasiva

La evolución de la tecnología abrasiva está transformando radicalmente acabado industrial, rectificado de precisión y preparación de superficies. Al invertir en materiales de alto rendimiento, soluciones sostenibles y optimización de procesos basada en IA, los fabricantes pueden mejorar la eficiencia, reducir los costes y satisfacer las crecientes demandas de la fabricación inteligente.

Para empresas que quieren seguir siendo competitivas, La adopción de tecnologías abrasivas de última generación no es sólo una opción, sino una necesidad para las industrias de precisión en la era de la fabricación digital.

Filtros