Aplicación de Cperlas de cerámica en Pasivado de acero inoxidable

13 de febrero de 2025

La pasivación del acero inoxidable es un proceso de tratamiento de superficies crucial en la fabricación industrial, especialmente en campos de gran demanda como la medicina, la alimentación y la ingeniería naval, que está directamente relacionado con la resistencia a la corrosión, la seguridad y la vida útil del producto. Aunque los métodos tradicionales de pasivación, como el decapado químico y el tratamiento electrolítico, tienen ciertos efectos, presentan problemas como una gran contaminación, un coste elevado y fuertes limitaciones. La pasivación mecánica por chorro de arena, representada por granalla cerámica, se ha convertido en una nueva tendencia en el tratamiento de superficies de acero inoxidable por su protección del medio ambiente, su alta eficacia y su controlabilidad precisa.

Este artículo analizará en detalle los principios básicos de la pasivación del acero inoxidable, comparará los métodos habituales y se centrará en cómo las microesferas cerámicas desempeñan un papel clave en el proceso de pasivación.

Análisis básico de la pasivación del acero inoxidable

¿Qué es la pasivación?

La pasivación se refiere a la formación de una película densa de óxido de cromo (Cr₂O₃) en la superficie del acero inoxidable por medios físicos o químicos. Esta película suele tener un grosor de solo 1-5 nanómetros, pero desempeña una importantísima función protectora (fuente de referencia: Journal of Materials Science & Technology, 2021).

Funciones principales de la capa de pasivación

- Aislar los medios corrosivos: impedir que penetren el oxígeno, la humedad y los iones de cloruro, ralentizando así la corrosión electroquímica (fuente de referencia: Corrosion Science, 2020).

- Mejorar la estabilidad de la superficie: reducir los sitios activos y reducir la disolución de iones metálicos mediante la reconstrucción de la red.

- Mejora la resistencia al desgaste: La dureza de la película de óxido puede alcanzar HV 800-1200, muy superior a la del metal base expuesto (fuente de referencia: Surface and Coatings Technology).

Necesidad industrial de pasivación

El proceso de pasivado es estrictamente necesario en muchas industrias, principalmente para mejorar la resistencia a la corrosión y la limpieza de los productos de acero inoxidable. Por ejemplo:

- Industria de dispositivos médicos: La norma ASTM F86 estipula que los instrumentos quirúrgicos deben superar una prueba de niebla salina de ≥500 horas después de la pasivación para garantizar que la superficie está libre de óxido.

- Industria alimentaria: La norma 21 CFR 175.300 de la FDA exige que las superficies de acero inoxidable en contacto con alimentos estén pasivadas para evitar el crecimiento microbiano y la contaminación de los alimentos.

- Ingeniería naval: La norma ISO 9227 estipula que, en un entorno con alto contenido en sal, la porosidad de la película de pasivación de la superficie de acero inoxidable debe ser inferior a 1% para evitar problemas de picaduras.

Sin embargo, cómo conseguir una pasivación de alta calidad de forma eficiente y respetuosa con el medio ambiente sigue siendo un reto importante al que se enfrenta la industria.

Tecnología común de pasivación del acero inoxidable

En la actualidad, la pasivación del acero inoxidable utiliza principalmente tres métodos: pasivación química, pasivación electrolítica y pasivación mecánica (chorro de arena), cada uno de los cuales tiene sus propias ventajas e inconvenientes.

Pasivación química: el "arma de doble filo" del ácido

Principio: Utilice una solución de ácido nítrico (20%-50%) o ácido cítrico (4%-10%) para eliminar los elementos de hierro superficiales y formar una capa de óxido rica en cromo.

Ventajas: bajo coste, adecuado para piezas con formas geométricas sencillas.

Desventajas:

- Las aguas residuales contienen metales pesados, y el coste de tratamiento es elevado (fuente de referencia: Environmental Science & Technology)

- Puede provocar microfisuras en la superficie y reducir la resistencia a la corrosión (el índice de corrosión de cierta fábrica de automóviles aumentó en 15% tras el decapado).

Pasivación electrolítica: precisa pero cara

Principio: La pieza se sumerge en el electrolito y se energiza para formar una película de óxido uniforme.

Ventajas: La capa de película es uniforme y controlable (1-10 nm), adecuada para componentes electrónicos de alta precisión.

Desventajas:

- Elevada inversión en equipos (un solo equipo ≥ 50.000 dólares estadounidenses).

- Alto consumo de energía (consumo de energía ≥ 20kW por hora, fuente de referencia: Journal of Materials Processing Technology)

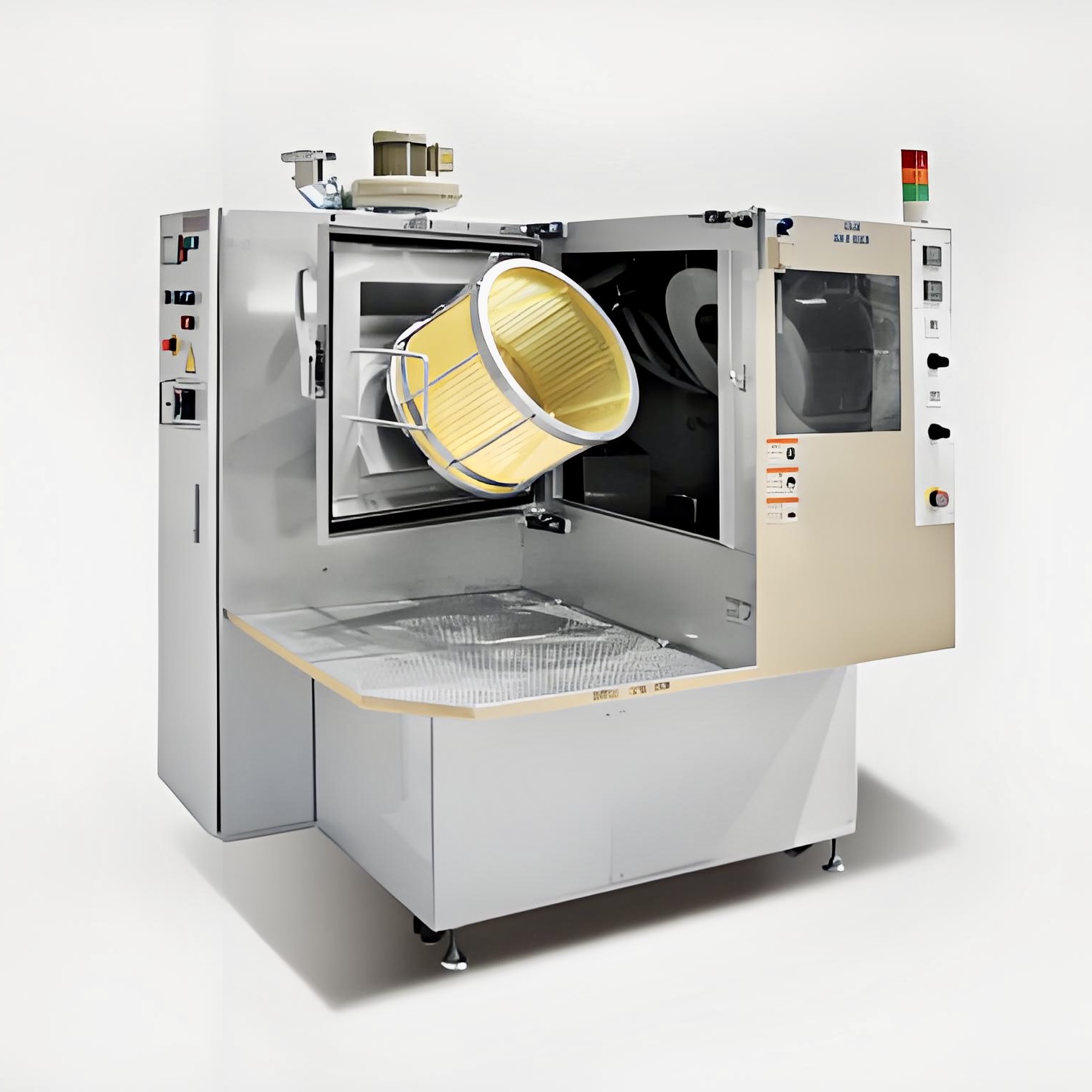

Pasivación mecánica por chorro de arena: equilibrio entre protección del medio ambiente y alta eficacia

Principio: El chorro de arena elimina los contaminantes, activa la superficie y favorece la oxidación natural del Cr₂O₃.

Ventajas:

- Cero contaminación química, conforme a las normas ISO 14001 de protección del medio ambiente.

- La rugosidad controlable de la superficie (Ra 0,2-2,5µm) mejora la adherencia de la película de óxido.

Desafíos:

Los parámetros de chorreado (presión, ángulo, selección de medios) deben controlarse con precisión.

Cerámica granalla: la clave para una pasivación eficaz

Limpieza profunda: elimina los contaminantes y mejora la eficacia de la pasivación

El efecto de rodadura de las partículas esféricas: las microesferas cerámicas (esfericidad ≥ 95%) desprenden la cascarilla de óxido mediante la fricción de rodadura, evitando los daños de corte causados por los medios angulares (como el óxido de aluminio).

Clasificación precisa del tamaño de las partículas:

- B60 (60-100µm): limpieza de incrustaciones gruesas de óxido y escorias de soldadura.

- B120 (20-40µm): eliminación de manchas claras y residuos de huellas dactilares.

- B205 (5-10µm): pulido ultrafino.

Activación de la superficie: acelera el crecimiento de la película de óxido

Se forman picaduras uniformes (0,5-2µm) en la superficie tras el arenado, y la superficie específica aumenta en 30%, lo que favorece la reacción de oxidación.

Efecto de distorsión reticular: El impacto del chorro de arena aumenta la velocidad de difusión del Cr y mejora la resistencia a la corrosión (fuente de referencia: Acta Materialia).

Mejora del rendimiento de la película de pasivación

| Método de tratamiento | Porosidad (%) | Prueba de niebla salina (horas) |

|---|---|---|

| Pasivación química | 1.2 | 500 |

| Pasivación electrolítica | 0.8 | 800 |

| Cuentas de cerámica | 0.5 | 1500 |

Análisis de casos industriales

Industria de productos sanitarios

- Problema: El decapado provoca la corrosión intergranular de los implantes, con una tasa de chatarra de 12%.

- Solución: Perlas cerámicas B120 + pasivación con ácido cítrico.

- Resultado: El índice de chatarra descendió a 0,5%, y el índice de superación de la prueba de niebla salina alcanzó el 99,5%.

Industria de tanques de fermentación de alimentos

- Problema: Los residuos de los medios de arenado tradicionales provocan un exceso de microorganismos.

- Solución: Perlas cerámicas B60 + lavado con agua a alta presión.

- Resultado: La colonia se redujo en 92%, cumpliendo las normas de la FDA.

6 principales problemas de pasivación y cuentas de cerámica soluciones

Resumen:

Las microesferas cerámicas resuelven sistemáticamente los seis puntos débiles de la pasivación tradicional mediante la acción en tres pasos de limpieza física-activación de la superficie-reforzamiento de la oxidación, y logran un equilibrio triangular de eficacia, coste y calidad.

Guía completa del proceso de pasivado del acero inoxidable

Fase de pretratamiento

Parámetros de arenado:

Dureza del material ≤HRC 30: perlas cerámicas B120, PSI=80, ángulo de incidencia 30°.

Dureza del material>HRC 30: perlas cerámicas B60, PSI=120, ángulo de incidencia 45°.

Estándar de inspección de calidad: La prueba de guante blanco no tiene residuos de contaminación, y la prueba del medidor de rugosidad Ra cumple con la norma.

Fase de reacción de pasivación

Potenciación química (opcional):

- lPasivación con ácido nítrico: concentración 20%, temperatura 25℃, remojo durante 20 minutos.

- lPasivación con ácido cítrico: concentración 10%, temperatura 40℃, remojo 30 minutos.

Control de la oxidación: Control en tiempo real del ORP (potencial de oxidación-reducción) para mantener 200-300mV.

Verificación posterior al tratamiento

Prueba de sal de cobre: Según la norma ASTM A380, la superficie está calificada si no hay deposición de cobre.

Análisis XPS: El Cr₂O₃ representa ≥18% (las piezas no tratadas suelen ser ≤12%).

Las microesferas cerámicas optimizan la pasivación del acero inoxidable mediante un método de tres pasos de limpieza, activación y refuerzo, por lo que se utilizan ampliamente en los sectores médico, alimentario y naval, entre otros. En comparación con los métodos tradicionales, las microesferas cerámicas no solo mejoran la calidad de la película de pasivación, sino que también reducen la contaminación ambiental y los costes de producción, proporcionando una vía de desarrollo más sostenible para la industria.

Filtros