Aplicación de microesferas cerámicas en 8 tipos de limpieza de moldes

11 de febrero de 2025

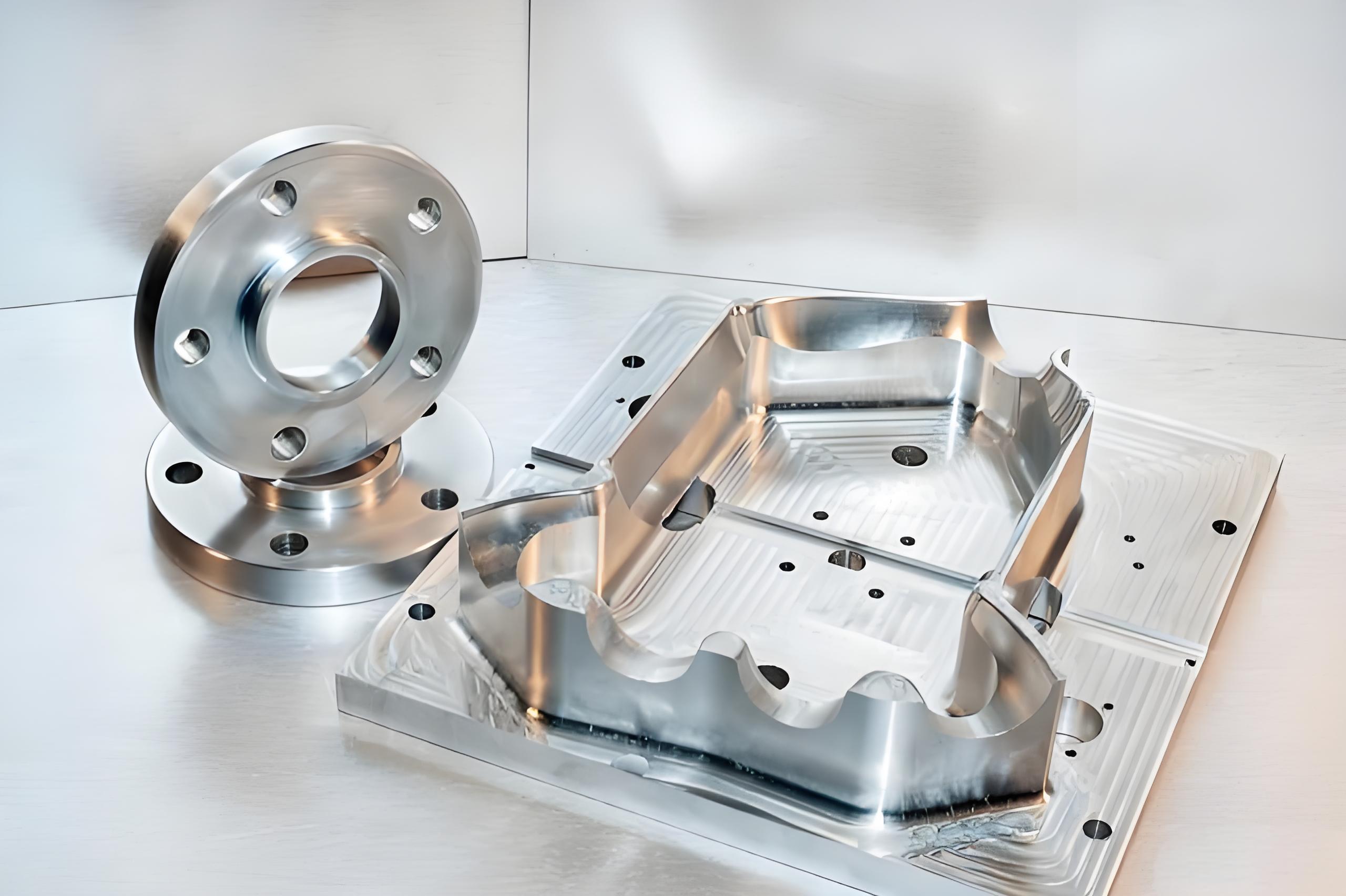

En la industria de fabricación de precisión, el estado de la superficie del molde afecta directamente a la calidad del producto, la eficacia de la producción y la vida útil del molde. Cualquier contaminación superficial, residuo o defecto menor causará defectos en el producto, dificultades en el desmoldeo e incluso en el proceso posterior de tratamiento de la superficie. Por lo tanto, la preparación de la superficie del molde se ha convertido en un eslabón clave para mejorar la estabilidad de la fabricación y la calidad del producto acabado.

Este artículo mostrará cómo las microesferas cerámicas de chorreado pueden resolver los problemas de limpieza de moldes a través de 8 escenarios de aplicación típicos, y ayudará a los clientes a elegir la selección de tamaño de grano abrasivo adecuada para lograr el control de la rugosidad superficial.

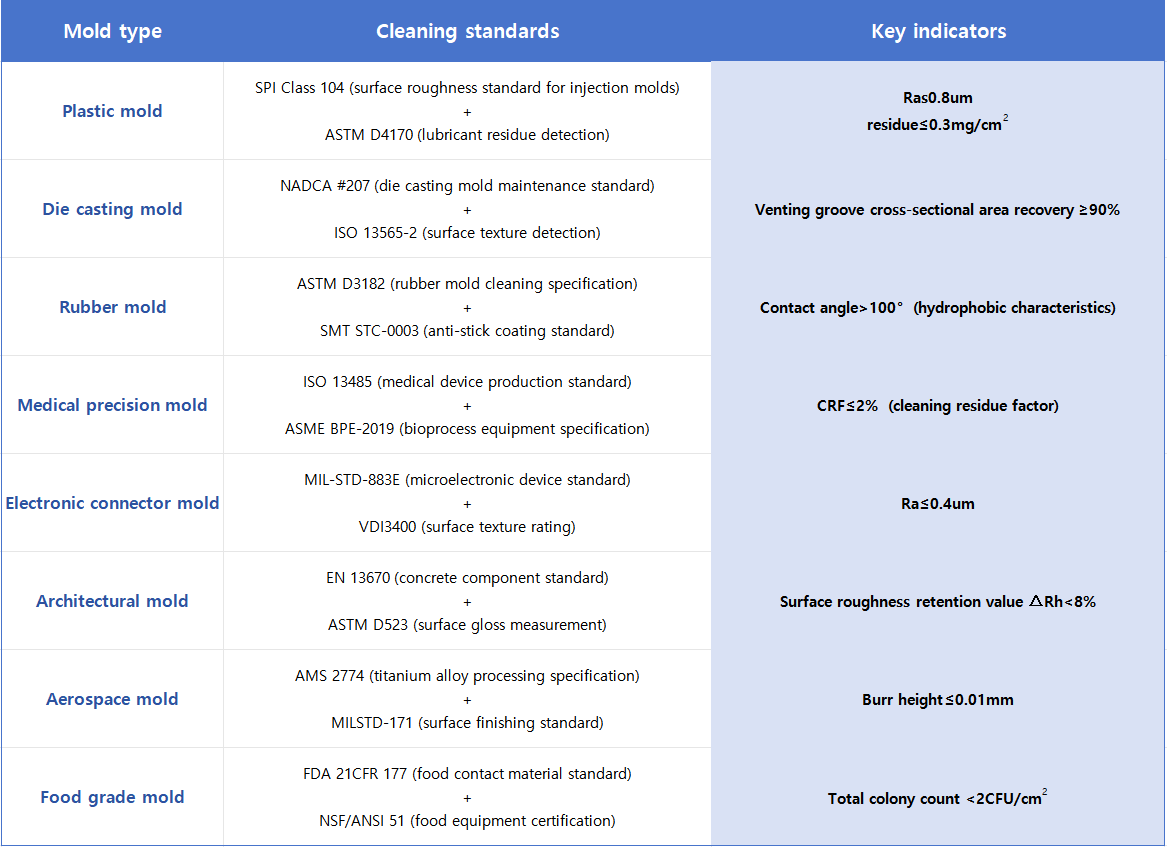

Normas de limpieza para diferentes mohos

Tratamiento ultrafino de moldes electrónicos

Descripción del problema: Los moldes electrónicos tienen unos requisitos de acabado superficial extremadamente altos (Ra<0,4µm), y los medios tradicionales son difíciles de cumplir.

Solución: Utilice el material de chorreado cerámico B205 para conseguir una Ra=0,3µm a una presión de 50-60 PSI, que cumple los requisitos de Clase 5 de la norma de control de partículas MIL-STD-883E.

Caso: Un fabricante de productos electrónicos utiliza perlas cerámicas para tratar moldes de conectores, y el rendimiento del producto aumenta en 25%.

Optimización de la limpieza de moldes de plástico

Descripción del problema: Los residuos de desmoldeante y los restos de plástico contaminarán la superficie del molde y afectarán al acabado de los productos de plástico.

Solución: Mediante el chorreado de microesferas cerámicas B125, su estructura esférica de igual diámetro (PSD≤5%) consigue una limpieza superficial de Ra=0,6µm en funcionamiento a 50-80 PSI, lo que supera el límite superior de Ra≤0,8µm especificado por SPI Clase 104. El residuo medido es de sólo 0,22 mg/cm², cumpliendo la norma ASTM D4170 Clase B.

Caso: Un fabricante de electrodomésticos utiliza perlas cerámicas para limpiar moldes de plástico ABS, lo que mejora la eficacia del desmoldeo en 30% y reduce la tasa de desechos a 1%.

Garantía de esterilización de moldes médicos

Descripción del problema: Los contaminantes presentes en la superficie del molde antes de la esterilización pueden provocar fallos en los productos médicos.

Solución: Utilice el chorreado con microesferas cerámicas B170 para conseguir un factor de residuo superficial CRF=1,7%, que cumple la norma CRF≤2% de ASME BPE-2019.

Caso: Un fabricante de dispositivos médicos utiliza perlas cerámicas para tratar moldes de acero inoxidable, y el índice de aprobación de la esterilización aumenta hasta el 99,5%.

Antiadherente de larga duración para moldes de caucho

Descripción del problema: La acumulación de residuos de caucho y agentes desmoldeantes provoca la adherencia del molde, lo que afecta a la eficacia de la producción.

Solución: La rugosidad de la superficie tras el tratamiento con microesferas cerámicas B205 es de Rz=3,8µm (intervalo óptimo de desmoldeo Rz=3-5µm), y el ángulo de contacto aumenta hasta 105°en combinación con la estructura de la cavidad, que es superior al requisito de 98° especificado en ASTM D3182.

Caso: Un fabricante de neumáticos utiliza arena cerámica para tratar los moldes de caucho, lo que prolonga la vida útil del molde en 40% y reduce los costes de mantenimiento en 20%.

Remodelación de la textura del molde arquitectónico

Descripción del problema: La textura de la superficie del molde está desgastada, lo que da lugar a un aspecto poco cualificado de los componentes del edificio.

Solución: Utilice medios de arenado cerámicos B60 para reproducir con precisión la textura del molde de Ry=25-30µm, con un error de ΔRy≤3%, que es mejor que la norma EN 13670.

Caso: Un fabricante de moldes de construcción utiliza granallado cerámico para reparar moldes de hormigón, y la consistencia de la textura mejora a 95%.

Recuperación del venteo de moldes de fundición a presión

Descripción del problema: La obstrucción de la ranura de ventilación provoca defectos en los poros de las piezas fundidas, y el método de limpieza tradicional resulta ineficaz.

Solución: Utilizando microesferas cerámicas B80, bajo una presión dinámica de 80-100 PSI, se consigue una tasa de recuperación del área de la sección transversal de la ranura de ventilación de 97%, superando el valor de referencia de 90% especificado por NADCA, al tiempo que se mantiene la estructura de la textura en línea con el requisito Rk≤0,8µm de la norma ISO 13565-2.

Caso: Un fabricante de piezas de automoción utiliza el granallado cerámico para tratar moldes de fundición a presión de aleaciones de aluminio, lo que aumenta la eficacia de limpieza de las ranuras de escape en 40% y la tasa de cualificación de la fundición a 98%.

Ventajas técnicas de cuentas de cerámica

La innovadora aplicación de granos de chorro de arena cerámicos en la limpieza de moldes no sólo resuelve muchos puntos débiles de los medios tradicionales, sino que también aporta un importante valor técnico:

- Eje de mejora de la eficiencia: La tasa de utilización alcanza 93% (medios tradicionales 70%), acortando el tiempo de inactividad.

- Eje coste-eficacia: Número de ciclos>20 veces (arena de alúmina 5 veces), coste del ciclo de vida reducido en 40%.

- Eje de aseguramiento de la calidad: Valor CV de diferentes lotes de operaciones≤2% (proceso tradicional 5-8%), garantizando la estabilidad del proceso.

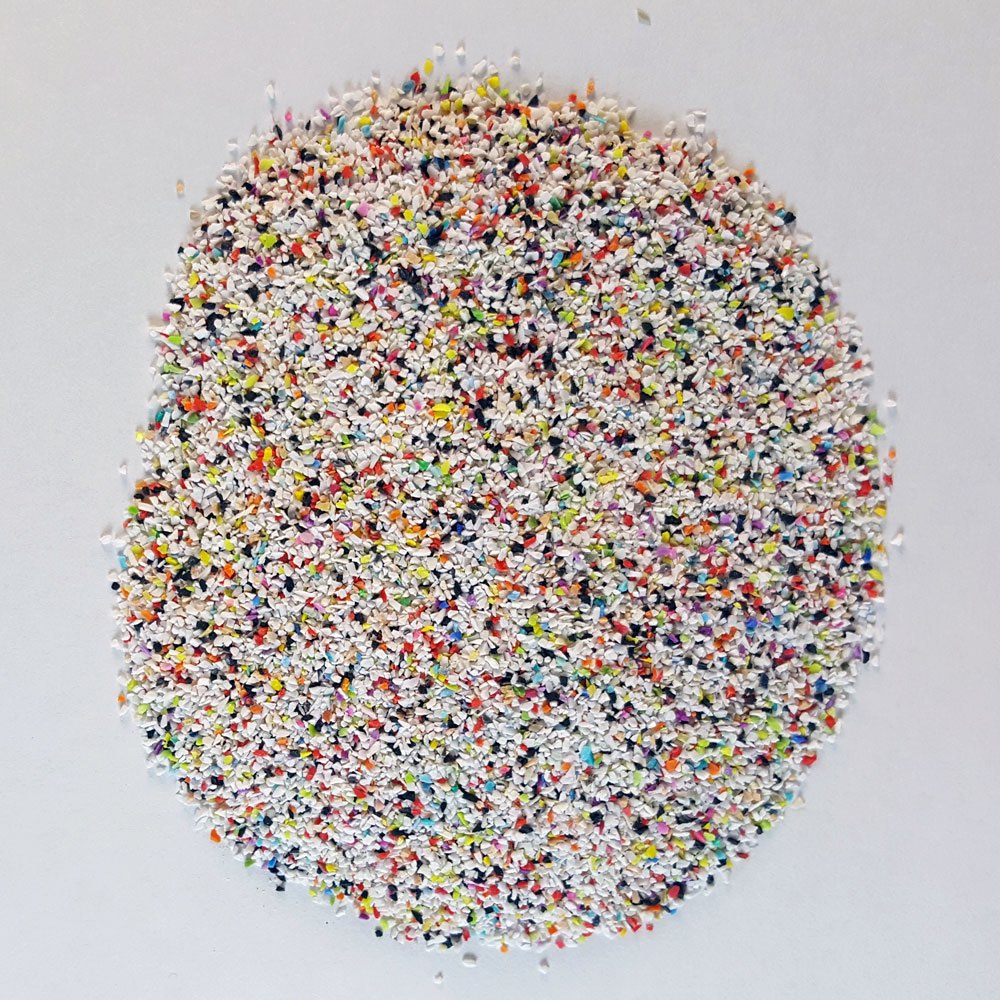

En comparación con los medios de arenado tradicionales, los granos de arenado cerámicos presentan tres ventajas revolucionarias en el campo de la limpieza de moldes debido a su composición estructural y propiedades físicas:

- La tasa de polvo ultrabaja se reduce a 0,8 mg/m3, sólo 1/5 de la de las perlas de vidrio.

- Larga vida útil, el rendimiento sigue siendo estable después de múltiples ciclos, y la tasa de pérdida es <0,5%/tiempo.

- Adaptabilidad a múltiples materiales: Puede manipular diversos aceros para moldes en el rango HRC20-65, incluidas aleaciones de titanio, plásticos y otros materiales especiales.

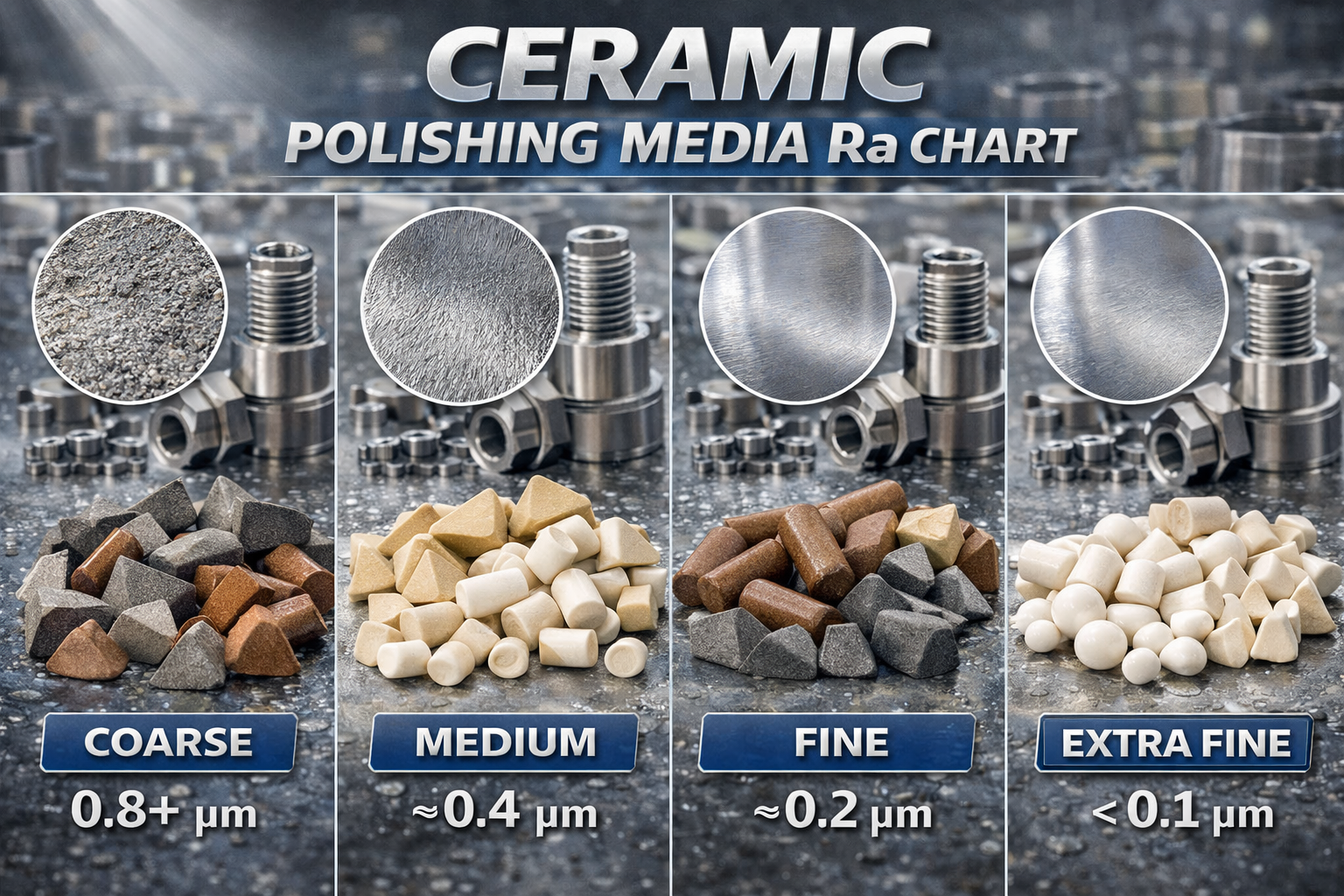

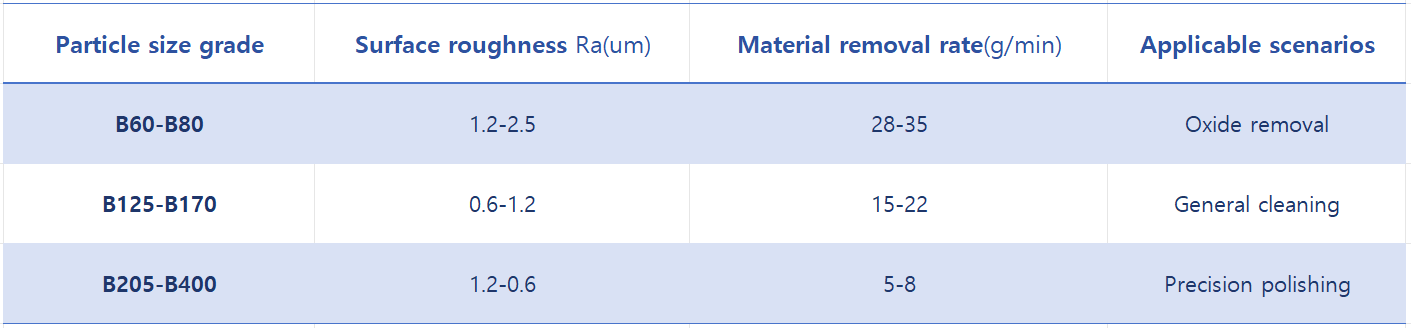

Principio de la cerámica cuentas selección del tamaño de las partículas

Granulometría gruesa (B60-B80): adecuada para la eliminación rápida de cascarillas de óxido, rebabas y contaminantes persistentes, rugosidad superficial Ra=1,2-2,5µm, adecuada para materiales de gran dureza.

Granulometría media (B125-B170): eficacia de limpieza y acabado superficial equilibrados, rugosidad superficial Ra=0,6-1,2µm, adecuada para la mayoría de moldes metálicos.

Tamaño de grano fino (B205-B505): adecuado para pulido ultrafino y reparación de texturas, rugosidad superficial Ra=0,2-0,6µm, adecuado para moldes de alta precisión.

Tres factores de selección:

Principio de adecuación de materiales: B60 se recomienda para moldes de acero con alto contenido en carbono, y B170 es adecuado para moldes de aleación de aluminio.

Ecuación de equilibrio de eficacia: Intensidad de limpieza = 0,7*(índice granulométrico)+0,3*(presión de inyección)

Criterios de adaptación de los equipos: Los equipos de turbina son adecuados para B125 como máximo, y los ultrafinos admiten B400 y tamaños de partícula superiores

Ya se trate de eliminar agentes desmoldeantes, restaurar ranuras de escape, optimizar texturas superficiales o garantizar un alto grado de limpieza, el chorreado con microesferas cerámicas puede proporcionar soluciones de limpieza eficaces, ecológicas y estables para ayudar a las empresas a mejorar la eficacia de la producción, reducir los costes de mantenimiento de los moldes y garantizar una calidad estable de los productos.

Filtros