Acabado de superficies para piezas impresas en 3D

18 de octubre de 2024

Con el continuo avance de la tecnología de impresión 3D y fabricación aditiva (AM), este método de fabricación de vanguardia se ha convertido gradualmente en una parte importante de la fabricación moderna. Según un estudio de MarketsandMarkets, se espera que en 2026 el mercado mundial de la impresión 3D alcance casi los 1.400 millones de dólares, con una tasa de crecimiento anual compuesta del 22,51%. [1] La impresión 3D se utiliza ampliamente en campos de alta precisión como el aeroespacial, los dispositivos médicos y la automoción, pero también ha encontrado su lugar en mercados de masas como los bienes de consumo, la construcción y la electrónica.

Sin embargo, aunque la impresión 3D proporciona a los fabricantes una libertad de diseño y unas mejoras de eficiencia sin precedentes, las superficies de sus productos suelen ser imperfectas. La estructura de apilamiento de capas durante el proceso de impresión (denominada patrón de capas de impresión) da lugar a una rugosidad superficial irregular que afecta a la estética, la durabilidad y el rendimiento funcional de las piezas. Por lo tanto, el acabado de superficies se ha convertido en un eslabón importante que no se puede ignorar en el proceso de impresión 3D. No es sólo una modificación de la apariencia, sino que también puede mejorar las propiedades mecánicas de las piezas y mejorar su funcionalidad.

Los expertos del sector coinciden en que el acabado de las superficies tiene un impacto clave en la función y la aplicación de las piezas impresas en 3D. Por ejemplo, el ingeniero de materiales John Barnes afirmó: "Las piezas impresas en 3D sin acabado no son competentes en determinadas aplicaciones clave. El acabado no sólo mejora el aspecto, sino que también aumenta significativamente su vida útil y su rendimiento". Por tanto, comprender y dominar la tecnología de acabado superficial de las piezas impresas en 3D es la clave para lograr una aplicación generalizada de la tecnología de fabricación aditiva.

La necesidad del acabado de superficies en impresión 3D

El exclusivo método de moldeo de la impresión 3D determina que el acabado superficial de sus piezas no sea a menudo tan bueno como el de los métodos de procesamiento tradicionales. Esto se debe al método de construcción por capas, que forma una estructura de capas irregular a nivel micro. En concreto, ya sea mediante la tecnología de modelado por deposición fundida (FDM), la tecnología de sinterizado selectivo por láser (SLS) o la tecnología de estereolitografía (SLA), la superficie de las piezas impresas en 3D tendrá un cierto grado de rugosidad, e incluso puede dejar partículas de material sin fundir. Este fenómeno no sólo afecta al aspecto del producto, sino que también perjudica en algunos casos a las propiedades mecánicas de las piezas, como la reducción de la resistencia al desgaste, el aumento del coeficiente de fricción o la afectación de la estanqueidad.

Influencia de la textura y la rugosidad de la capa de impresión

Tomemos como ejemplo la electrónica de consumo. Si la carcasa de plástico impresa en 3D de un teléfono móvil no recibe un tratamiento superficial, su superficie puede ser áspera e irregular, con una sensación poco agradable al tacto, lo que no satisface los hábitos de uso ni las necesidades estéticas del usuario. Además, en el caso de los dispositivos médicos, especialmente los implantes, las superficies rugosas sin tratar pueden causar problemas de biocompatibilidad y aumentar el riesgo de crecimiento bacteriano. Por tanto, el tratamiento de las superficies no sólo afecta a la apariencia, sino que también está estrechamente relacionado con la funcionalidad del producto.

Además, la rugosidad superficial de la impresión 3D también afectará a las propiedades mecánicas de las piezas. En el caso de los productos de alto rendimiento, como las piezas de automoción, una rugosidad superficial excesiva reducirá la resistencia a la fatiga de las piezas y aumentará el riesgo de desgaste. Mediante el acabado superficial, la resistencia a la fatiga y la durabilidad de estas piezas pueden mejorarse significativamente, alargando así su vida útil.

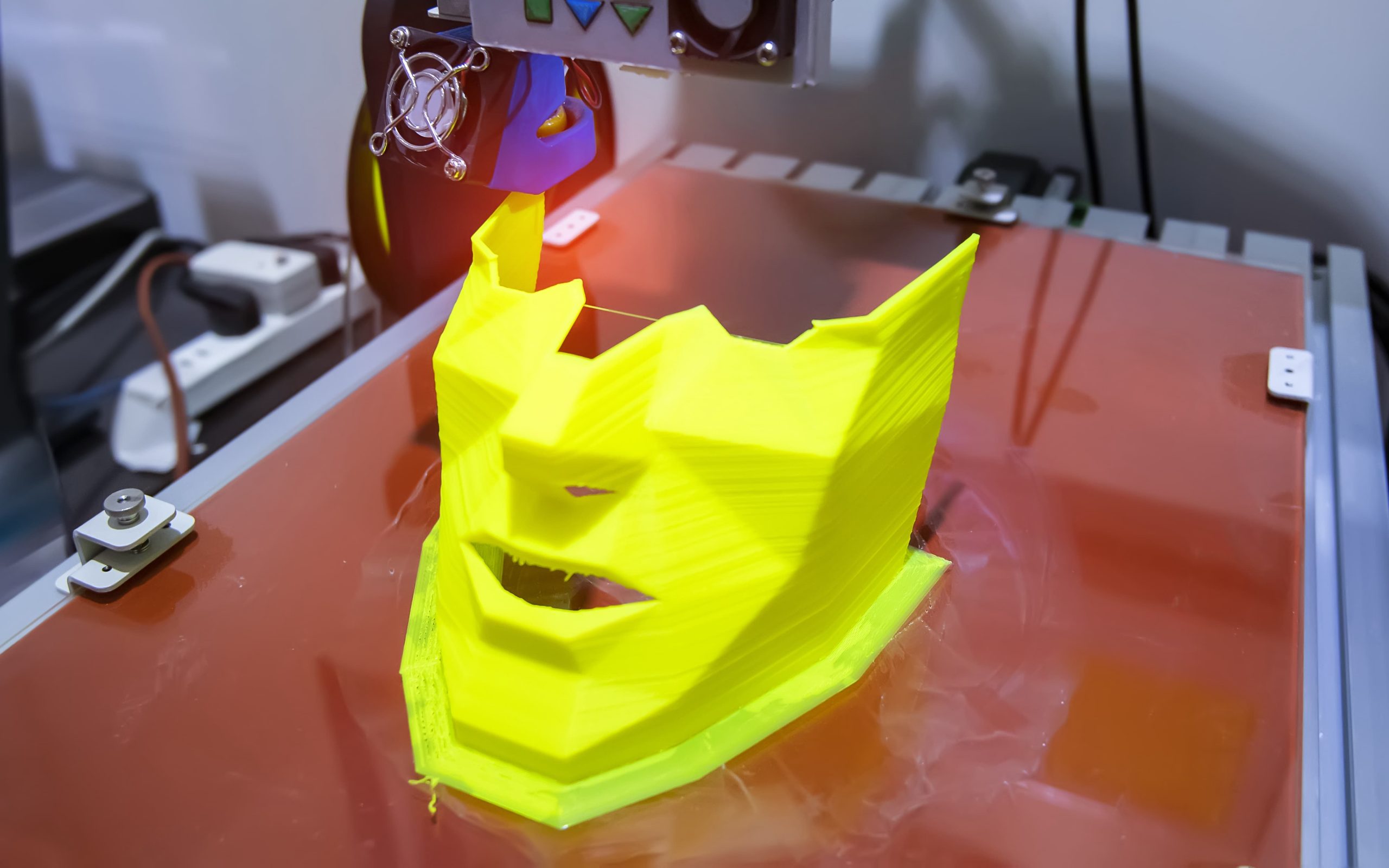

La impresión 3D tiene rebabas y defectos evidentes

Mejora de la funcionalidad mediante tratamiento superficial

Las piezas impresas en 3D no sólo deben ser bonitas, sino que también deben tener diversas funcionalidades. Tomando como ejemplo el campo aeroespacial, la superficie de las palas de turbina metálicas impresas debe ser lisa para reducir la resistencia del aire y mejorar la eficiencia del motor. Sin un acabado superficial, la rugosidad de estas piezas metálicas aumentará la resistencia y afectará a la eficiencia del combustible. Por lo tanto, el tratamiento de la superficie es crucial para mejorar la funcionalidad de las piezas impresas en 3D.

En aplicaciones prácticas, el acabado superficial puede mejorar significativamente la conductividad, la resistencia al desgaste, el sellado y otras propiedades de los productos impresos en 3D. Por ejemplo, en la producción de componentes eléctricos, las piezas metálicas después del tratamiento superficial pueden conducir mejor la electricidad y prolongar su vida útil. En el caso de las juntas, la mejora del acabado superficial puede reducir eficazmente el riesgo de fugas de aire y mejorar la fiabilidad de las piezas.

Métodos habituales de posprocesamiento en impresión 3D

Las piezas impresas en 3D a menudo necesitan un postprocesado para mejorar el acabado superficial, aumentar la funcionalidad y cumplir los requisitos de aplicaciones específicas. Los distintos materiales y métodos de impresión 3D determinan que los procesos de posprocesamiento requeridos sean diferentes. Los métodos habituales de posprocesamiento de impresión 3D pueden dividirse en dos categorías: tratamiento físico y tratamiento químico. Cada método de tratamiento tiene sus propias ventajas y escenarios aplicables.

Métodos de tratamiento físico

Los métodos de tratamiento físico se basan principalmente en equipos mecánicos o eléctricos para alisar la superficie, eliminar patrones de capas y, por último, conseguir un acabado fino mediante esmerilado, pulido, chorro de arena y otros métodos.

- Esmerilado y pulido manual

Es el método de tratamiento físico más tradicional, adecuado para piezas con formas geométricas más pequeñas o sencillas. El operario pule las piezas con una herramienta de esmerilado, utilizando papel de lija de diferente grosor y finura para eliminar gradualmente las partes irregulares de la superficie, y finalmente pule las piezas hasta obtener una superficie lisa. Las ventajas de este método son el bajo coste del equipo, el funcionamiento flexible y la posibilidad de procesar áreas muy pequeñas. Sin embargo, el esmerilado y pulido manuales requieren mucho tiempo y son ineficaces, sobre todo cuando se trata de estructuras geométricas complejas.

Lijado manual con herramientas de lijado

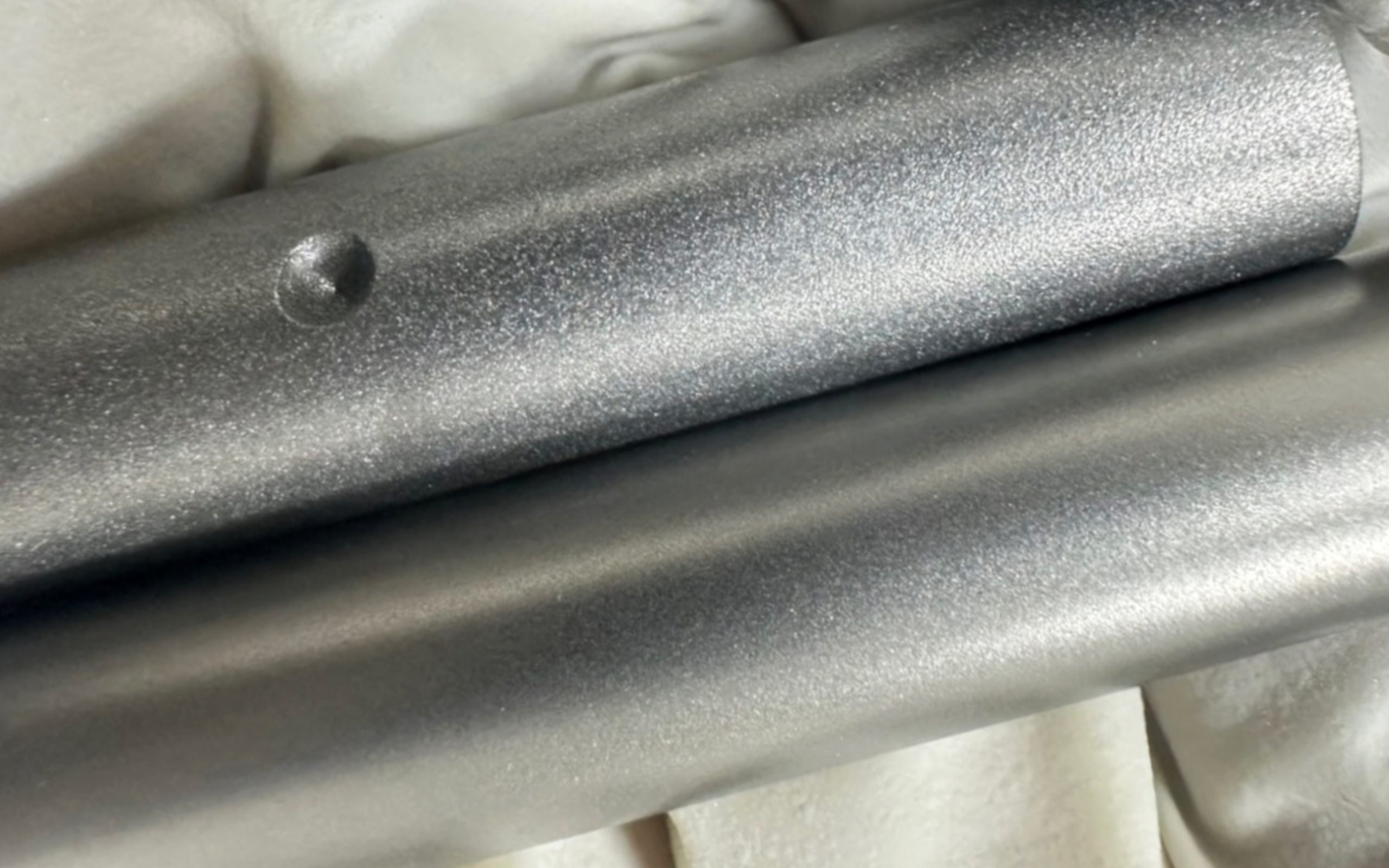

- Chorro de arena

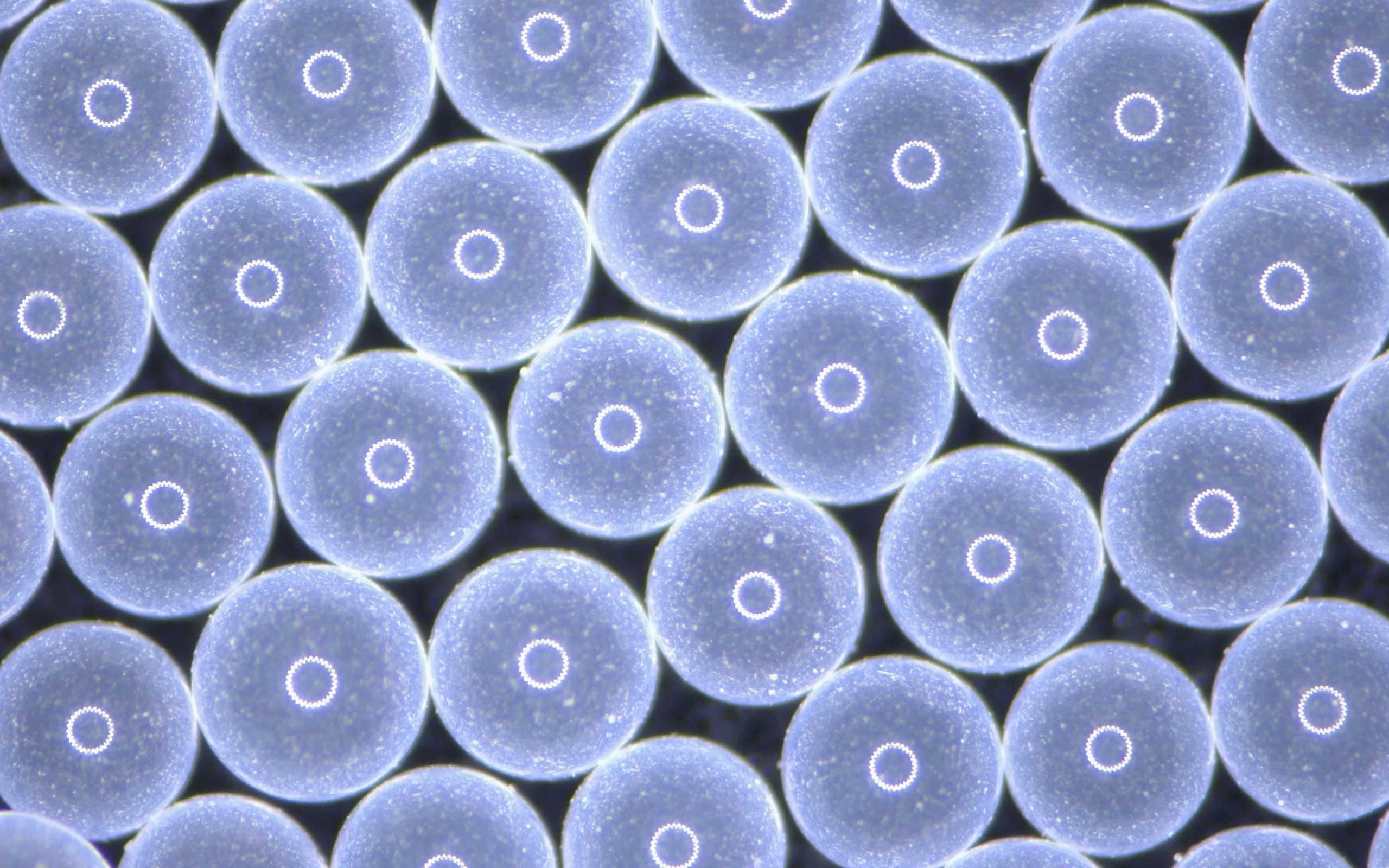

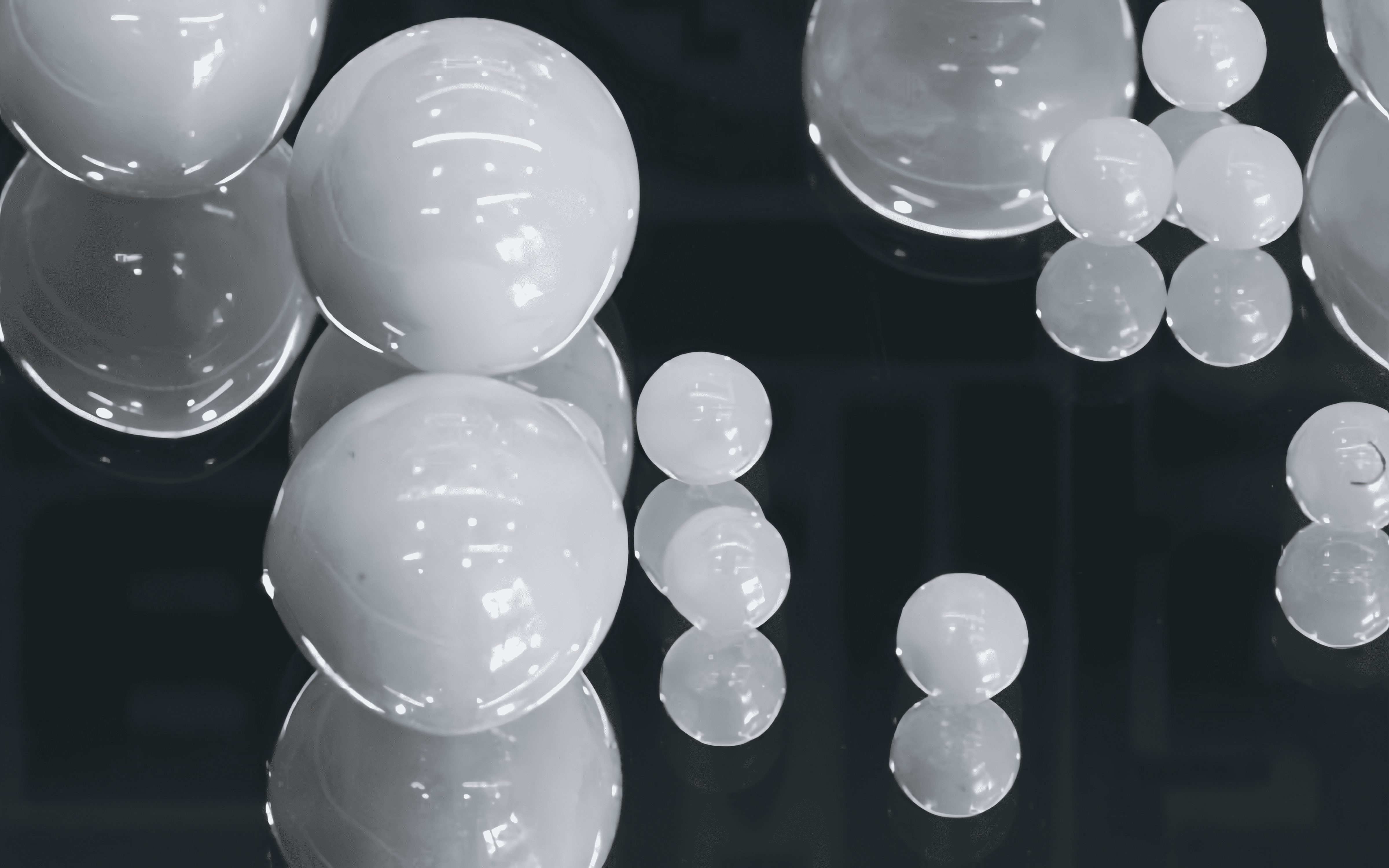

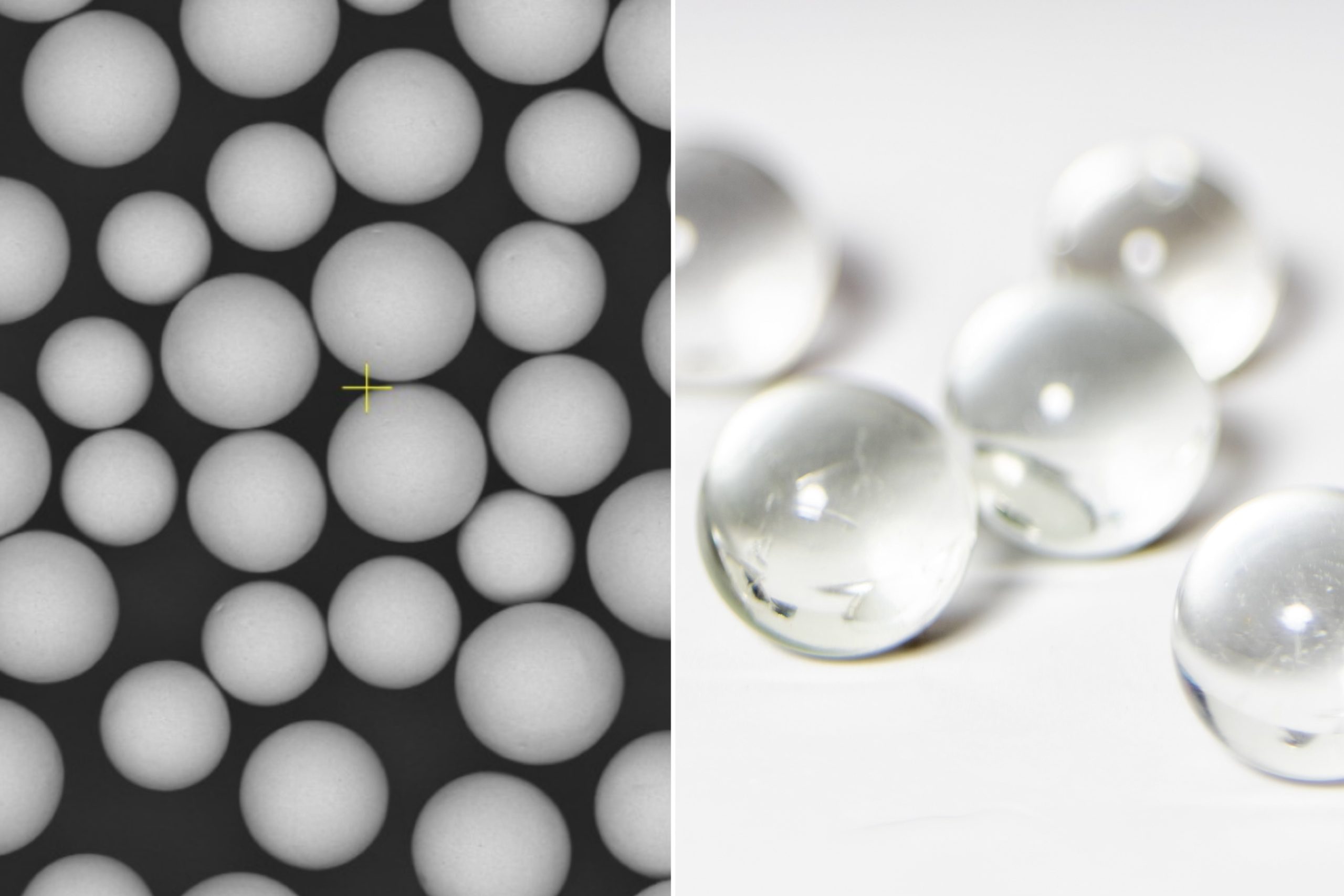

El chorro de arena es un método común de acabado de superficies adecuado para eliminar materiales residuales y patrones de capas en la superficie de las piezas. El chorro de arena consiste en pulir la superficie de las piezas impresas en 3D pulverizando partículas abrasivas a alta velocidad para conseguir el efecto de desbarbar y eliminar la rugosidad de la superficie. Los medios utilizados pueden seleccionarse entre óxido de aluminio, microesferas de vidrio, microesferas cerámicas, etc. según los distintos materiales. Su ventaja es que puede procesar rápidamente grandes superficies y también puede aplicarse a piezas con estructuras geométricas complejas. El arenado se utiliza mucho en piezas de plástico y metal, especialmente para el tratamiento superficial de piezas de automoción y carcasas electrónicas.

- Eliminación de soportes y pulido láser

En tecnologías de impresión 3D como FDM y SLA, los soportes son inevitables en la impresión de estructuras auxiliares. Para retirar los soportes, se suelen utilizar herramientas de cizallado o equipos mecánicos para eliminarlos. Al mismo tiempo, el pulido por láser se ha convertido en un método de tratamiento de superficies cada vez más popular, especialmente para piezas metálicas. El láser funde las zonas rugosas de la superficie de la pieza controlando con precisión la entrada de energía para que vuelva a solidificarse en una superficie lisa. Comparado con el pulido tradicional, el pulido láser puede tratar formas y detalles más complejos, y tiene ventajas en eficacia y precisión.

Método de tratamiento químico

Los métodos de tratamiento químico utilizan reactivos químicos como disolventes, ácidos y líquidos alcalinos para disolver o corroer la superficie de la pieza y conseguir un efecto liso. Entre los métodos de tratamiento químico más comunes se encuentran el pulido químico y el revestimiento de superficies.

- Pulido químico

El pulido químico es el uso de disolventes específicos para disolver las diminutas partículas irregulares de la superficie de las piezas impresas en 3D en condiciones controladas, suavizando así la superficie. Este método es adecuado para diversos materiales de impresión, como plásticos y metales. Por ejemplo, los plásticos PLA y ABS, que se utilizan habitualmente en la impresión FDM, pueden disolver la capa rugosa de la superficie mediante etanol o acetona para conseguir un efecto liso. La ventaja de este método de tratamiento es que puede procesar rápidamente grandes cantidades de piezas, especialmente adecuado para piezas pequeñas en la producción industrial.

- Galvanoplastia y tratamiento de revestimientos

La galvanoplastia y el tratamiento de revestimientos se utilizan a menudo en piezas metálicas impresas en 3D para mejorar su resistencia a la corrosión, su resistencia al desgaste o su estética depositando una fina película en su superficie. Por ejemplo, las piezas de aleación de titanio impresas en 3D pueden galvanizarse con níquel o cromo para mejorar su resistencia a la corrosión, lo que resulta adecuado para piezas utilizadas en entornos de alta temperatura y alta presión en el campo aeroespacial. Además, las piezas metálicas también pueden tratarse superficialmente con recubrimiento en polvo o recubrimiento líquido, muy utilizado en las carcasas de dispositivos electrónicos de consumo para mejorar su estética y tacto.

Diferencias en el tratamiento superficial de distintos materiales en la fabricación aditiva

En el campo de la impresión 3D y la fabricación aditiva, la diversidad de materiales determina que las necesidades y los métodos de acabado de superficies también sean significativamente diferentes. Entre los materiales de impresión 3D más comunes se incluyen plásticos, metales y resinas, y los distintos materiales se enfrentan a diferentes retos durante el postprocesado. Por lo tanto, para optimizar el rendimiento y el aspecto de las piezas impresas en 3D, es especialmente importante seleccionar la tecnología de acabado de superficies adecuada para los distintos materiales.

Tratamiento superficial de plásticos

Los plásticos son uno de los materiales más comunes en la impresión 3D, como PLA, ABS, nailon, etc. Dado que las piezas de plástico impresas suelen presentar marcas de delaminación y una gran rugosidad superficial, el acabado de las superficies se centra principalmente en mejorar su suavidad y realzar la estética. Hay muchas técnicas diferentes de tratamiento de superficies para piezas de plástico, y los siguientes métodos son particularmente comunes:

- Lijado y chorreado

Las piezas de plástico suelen lijarse o chorrearse físicamente para eliminar la textura y la rugosidad de la superficie. Por ejemplo, en el campo de los bienes de consumo, las carcasas de plástico para móviles, como las impresas en 3D, se suelen lijar para conseguir un tacto suave y, a continuación, se someten a chorro de arena para mejorar su estética y durabilidad.

- Pulido químico

El pulido químico se utiliza mucho en las piezas de plástico impresas con FDM, especialmente para termoplásticos como PLA y ABS. La acetona disuelve las partes rugosas de la superficie del ABS para formar una superficie lisa, que suele utilizarse en la fabricación de juguetes o la creación de prototipos para garantizar que las piezas sean lisas y visualmente atractivas.

Tratamiento superficial de metales

En comparación con los plásticos, el tratamiento superficial de las piezas metálicas tiene mayores exigencias, sobre todo en términos de funcionalidad y durabilidad. Los materiales metálicos más comunes son las aleaciones de titanio, el acero inoxidable, las aleaciones de aluminio, etc. El tratamiento superficial de las piezas metálicas suele requerir un complejo proceso de varios pasos para cumplir los estrictos requisitos de las aplicaciones industriales.

- Mecanizado y galvanoplastia

El tratamiento superficial de las piezas metálicas suele mejorarse mediante procesos de mecanizado, pulido y galvanoplastia para mejorar su resistencia al desgaste y a la corrosión. Por ejemplo, en el campo aeroespacial, las palas de turbina de aleación de titanio impresas en 3D se pulen mecánicamente y se niquelan para garantizar un rendimiento estable en entornos de alta temperatura y alta presión.

- Pulido láser y tratamiento térmico

El pulido láser también es una opción habitual para el tratamiento de superficies metálicas, que puede eliminar rápidamente las capas superficiales de las piezas metálicas y mejorar su acabado. Además, el proceso de tratamiento térmico mejora la dureza y la resistencia a la fatiga de las piezas metálicas al cambiar la microestructura del material y se utiliza mucho en componentes clave como ejes de transmisión o engranajes de automóviles.

Tratamiento superficial de la resina

Los materiales de resina se utilizan mucho en campos de gran demanda, como los equipos médicos y el diseño de joyas, debido a su gran precisión y a la delicada calidad de su superficie. Sin embargo, la superficie de las piezas de resina es propensa a formar marcas de curado o pequeñas irregularidades, por lo que también se requiere un postprocesado antes del producto acabado.

Modelo de diente pulido

- Curado y pulverización UV

Las piezas de resina suelen mejorarse aún más mediante curado UV para aumentar la dureza de su superficie y, a continuación, se pulverizan para mejorar su estética y funcionalidad. Por ejemplo, en la industria médica, los modelos dentales impresos en 3D con resina suelen someterse a procesos posteriores de pulverización y pulido para garantizar que sus superficies sean lisas y fáciles de desinfectar.

- Rectificado y revestimiento

El esmerilado y el revestimiento son opciones habituales para piezas de resina que requieren un acabado y unos detalles elevados. Por ejemplo, en el diseño de joyería, las joyas de resina que han sido esmeriladas y recubiertas no solo tienen un aspecto bonito, sino que también presentan características de resistencia al desgaste.

Casos de aplicación

La importancia del acabado de superficies en la impresión 3D radica en su capacidad para mejorar significativamente el rendimiento, el aspecto y la funcionalidad de las piezas impresas. A continuación se explorarán casos de aplicación concretos en múltiples sectores para mostrar cómo el acabado de superficies puede resolver problemas prácticos de piezas específicas y aportar ventajas significativas.

Industria aeroespacial

- Boquilla de combustible

En el campo aeroespacial, la tobera de combustible es un componente clave, y su diseño debe tener en cuenta tanto la ligereza como el alto rendimiento. La tecnología de impresión 3D puede producir estructuras geométricas complejas y reducir considerablemente el peso de las piezas. El acabado de la superficie es esencial para mejorar el control del flujo de aire y el rendimiento de la inyección de la tobera. Mediante el pulido por láser o el tratamiento con plasma, se puede reducir eficazmente la rugosidad de la superficie, mejorando así la uniformidad y la eficacia de la inyección de combustible.

- Piezas del fuselaje

Las piezas del fuselaje de los aviones suelen requerir una resistencia a la corrosión y a la fatiga extremadamente altas. Las piezas metálicas impresas en 3D con tratamiento superficial no sólo pueden reducir los defectos superficiales, sino también mejorar la dureza de la superficie y la resistencia a la oxidación. Por ejemplo, la aplicación de la tecnología CVD para formar un revestimiento protector en las piezas estructurales del fuselaje prolonga eficazmente la vida útil de las piezas y mejora la seguridad de las aeronaves.

Industria médica

- Implantes médicos

En la industria médica, los implantes impresos en 3D (como los implantes óseos y las restauraciones dentales) tienen estrictos requisitos de acabado superficial. Mediante un acabado superficial fino, se puede mejorar la biocompatibilidad de los implantes y reducir las complicaciones postoperatorias. Por ejemplo, los implantes de aleación de titanio que han recibido un tratamiento superficial pueden mejorar eficazmente la unión con los tejidos biológicos, favoreciendo así la cicatrización y la estabilidad.

- Herramientas quirúrgicas

Las herramientas quirúrgicas impresas en 3D deben tener una buena resistencia a la corrosión y propiedades antibacterianas. Mediante la tecnología de deposición química de vapor (CVD), se aplica un revestimiento antibacteriano a la superficie de la herramienta, que no solo puede evitar el crecimiento bacteriano, sino también mejorar la resistencia al desgaste y la vida útil de la herramienta, mejorando así la eficacia y la seguridad quirúrgicas.

Icono antibacteriano

Industria del automóvil

- Piezas de motor

En la fabricación de automóviles, la resistencia a altas temperaturas y al desgaste de las piezas del motor es crucial. Las piezas metálicas fabricadas mediante tecnología de impresión 3D por fusión láser pueden mejorar significativamente su estabilidad térmica y su resistencia al desgaste tras un tratamiento superficial posterior. Por ejemplo, tras pulverizar un revestimiento cerámico, las piezas del motor pueden soportar eficazmente temperaturas más altas, lo que prolonga la vida útil de las piezas.

- Componentes de la carrocería

La tecnología de impresión 3D se utiliza cada vez más en la producción de componentes de carrocería, especialmente en el diseño de formas complejas. Los componentes de la carrocería que han sido sometidos a un tratamiento superficial no sólo pueden mejorar la calidad de su aspecto, sino también su rendimiento aerodinámico. Gracias a la tecnología de tratamiento de superficies optimizado para el flujo de aire, se puede reducir significativamente la resistencia al aire, mejorando así la eficiencia del combustible del vehículo.

Industria electrónica

- Radiador

En los productos electrónicos, los radiadores son fundamentales para garantizar el funcionamiento estable de los equipos. La tecnología de impresión 3D puede utilizarse para fabricar radiadores con formas complejas, y el acabado superficial ayuda a mejorar su rendimiento de disipación del calor. Por ejemplo, el tratamiento fino de la superficie del radiador mediante tecnología de microchorro puede aumentar la superficie y mejorar así la eficacia de disipación del calor.

- Carcasa y soporte

Las carcasas y soportes electrónicos impresos en 3D a menudo necesitan conseguir ligereza y buenos efectos visuales. Tras el tratamiento superficial, estas piezas no solo pueden mejorar la resistencia al desgaste, sino también obtener una mejor suavidad de aspecto, mejorando la experiencia del consumidor.

Con el desarrollo de la impresión 3D y la tecnología de fabricación aditiva, la importancia del acabado de superficies es cada vez mayor. Mediante métodos eficaces de posprocesamiento, los fabricantes pueden mejorar significativamente la calidad de la superficie y la funcionalidad de las piezas impresas para satisfacer los estrictos requisitos de diversas industrias. Este artículo analiza la necesidad, los métodos habituales y los casos de aplicación del acabado de superficies en los sectores aeroespacial, médico y de automoción, entre otros, y demuestra su papel clave en la mejora del rendimiento y la estética de los productos.

En el futuro, con el avance de la tecnología, el acabado de superficies desempeñará un papel más importante en la impresión 3D y promoverá el desarrollo sostenible de la industria manufacturera. Los fabricantes deben seguir explorando nuevas tecnologías para satisfacer las demandas del mercado y los retos medioambientales y seguir exprimiendo el valor único del acabado de superficies.

[1] El mercado de la impresión 3D valdrá $34.800 millones en 2026 - Informe exclusivo de MarketsandMarkets

Filtros