10 de noviembre de 2024

Cuando se trata de estructuras complejas o piezas de precisión, ¿los métodos tradicionales de eliminación de óxido no siempre satisfacen sus necesidades? Ante zonas de difícil acceso y geometrías complejas, ¿cómo puede asegurarse de eliminar completamente el óxido sin dañar la superficie? La tecnología de eliminación de óxido mediante chorro de arena se está convirtiendo en una opción ideal para resolver estos problemas gracias a su gran eficacia y capacidad de personalización. Este artículo explorará la aplicación de la eliminación de óxido por chorro de arena en estructuras complejas y revelará sus principales ventajas en el tratamiento de piezas de precisión.

En primer lugar, en comparación con los métodos manuales tradicionales de eliminación de óxido, la eliminación de óxido mediante chorro de arena presenta las siguientes ventajas significativas:

- Alta eficacia: La tecnología de chorreado de arena puede limpiar eficazmente superficies metálicas de gran extensión, mucho más rápido que el lijado manual o la limpieza química.

- Gran adaptabilidad: El chorreado de arena puede aplicarse a piezas y componentes de diversas formas complejas, y puede limpiar fácilmente zonas de difícil acceso.

- Efecto de tratamiento superficial controlable: El proceso de arenado puede ajustar la presión de pulverización, el ángulo de la boquilla y el tipo de abrasivo según sea necesario para garantizar una eliminación precisa del óxido de piezas de diferentes materiales y formas.

- Respeto del medio ambiente: Los equipos de chorreado modernos pueden reducir el uso de productos químicos nocivos, y muchos medios de chorreado (como las perlas de vidrio y las partículas cerámicas renovables) son reciclables y respetuosos con el medio ambiente.

Cómo el chorro de arena puede hacer frente a estructuras complejas

Puntos débiles del cliente

En la producción industrial, muchas empresas se enfrentan a menudo a problemas que no pueden resolverse con los métodos manuales o químicos tradicionales a la hora de eliminar el óxido en superficies complejas como estructuras de bastidores de acero, componentes de equipos y piezas mecánicas de precisión. Especialmente cuando las piezas tienen formas complejas, huecos de difícil acceso y esquinas muertas, los métodos tradicionales de eliminación de óxido a menudo no pueden eliminar completamente el óxido e incluso pueden causar daños en la superficie. En respuesta a estos retos, la tecnología de eliminación de óxido por chorro de arena ha surgido como un método eficaz y preciso de eliminación de óxido y se ha convertido en una opción ideal para muchas industrias para hacer frente a los problemas de eliminación de óxido con geometrías complejas.

- Estructuras de acero y componentes de grandes equipos

Las estructuras de acero y los componentes de grandes equipos suelen tener geometrías complejas y superficies de gran tamaño. La tecnología de chorro de arena puede eliminar completamente el óxido mediante el chorro de arena a gran escala sin dejar esquinas muertas ni zonas que falten. En comparación con el procesamiento manual tradicional, la tecnología de chorro de arena puede mejorar la eficiencia del trabajo, reducir la intensidad de la mano de obra y evitar omisiones y efectos locales desiguales de eliminación de óxido.

Eliminación de óxido de grandes equipos

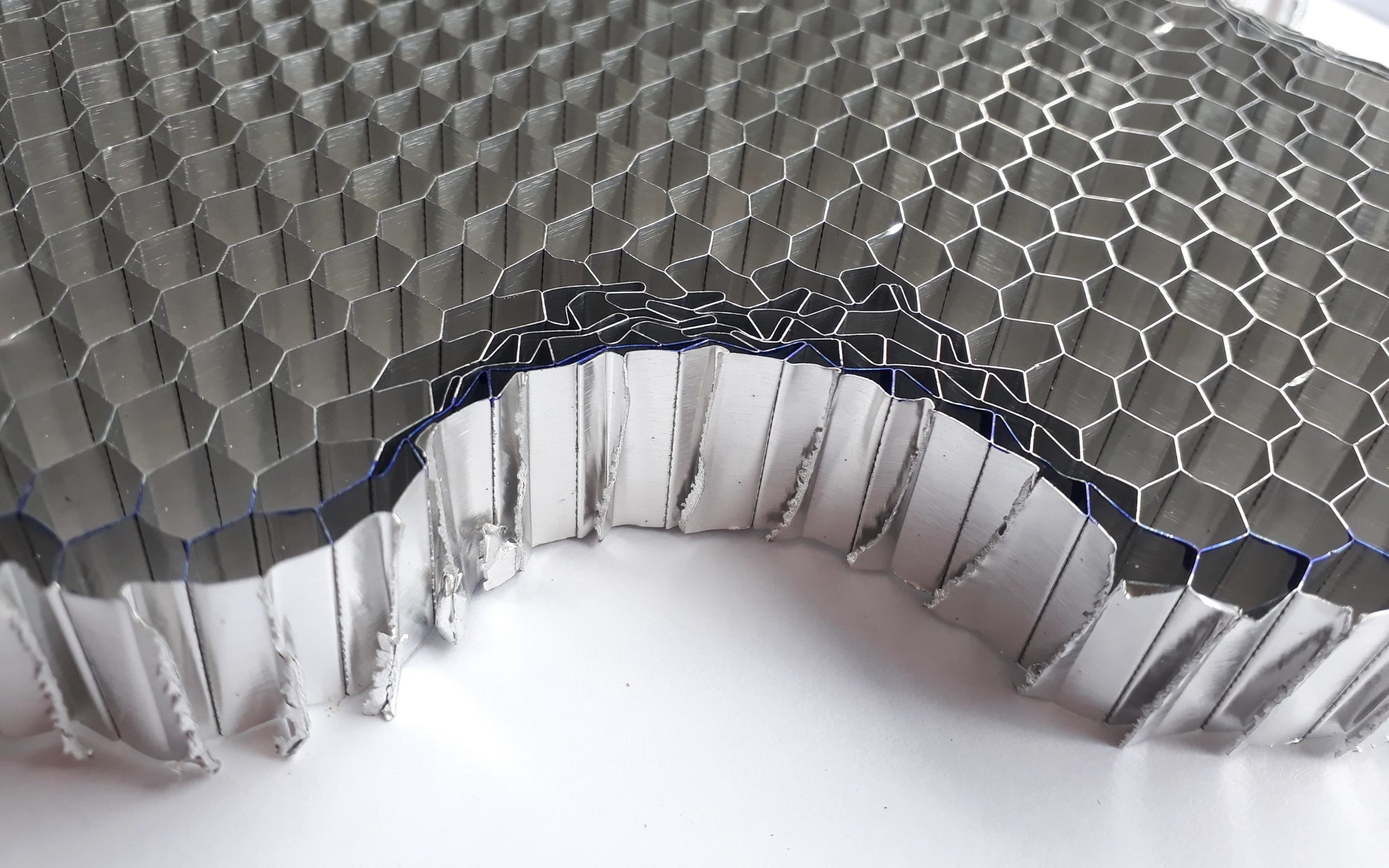

- Piezas mecánicas de precisión y piezas pequeñas

Las piezas mecánicas de precisión suelen tener formas complejas y muchos huecos pequeños en la superficie. Estas estructuras complejas suelen plantear grandes retos a la hora de eliminar el óxido. Los métodos tradicionales de eliminación del óxido dificultan la eliminación del óxido incrustado en los huecos. Al mismo tiempo, debido a las limitaciones de la operación manual, es fácil causar daños en la superficie, lo que afecta a la función y el aspecto de las piezas.

La tecnología de chorro de arena puede procesar con precisión diferentes superficies de piezas mecánicas de precisión, especialmente la eliminación de óxido en huecos estrechos y contornos complejos. El ángulo, la presión y el tipo de chorro de arena pueden ajustarse en función de la geometría de la pieza. Para algunas piezas de precisión, el sistema de chorro de arena puede controlar con precisión la trayectoria del chorro para garantizar que no se dañe la superficie de alta precisión, evitando el riesgo de daños que pueden causar los métodos tradicionales de eliminación de óxido.

Diagrama esquemático del chorreado de piezas pequeñas

Equipos de chorro de arena personalizados

Puntos débiles del cliente

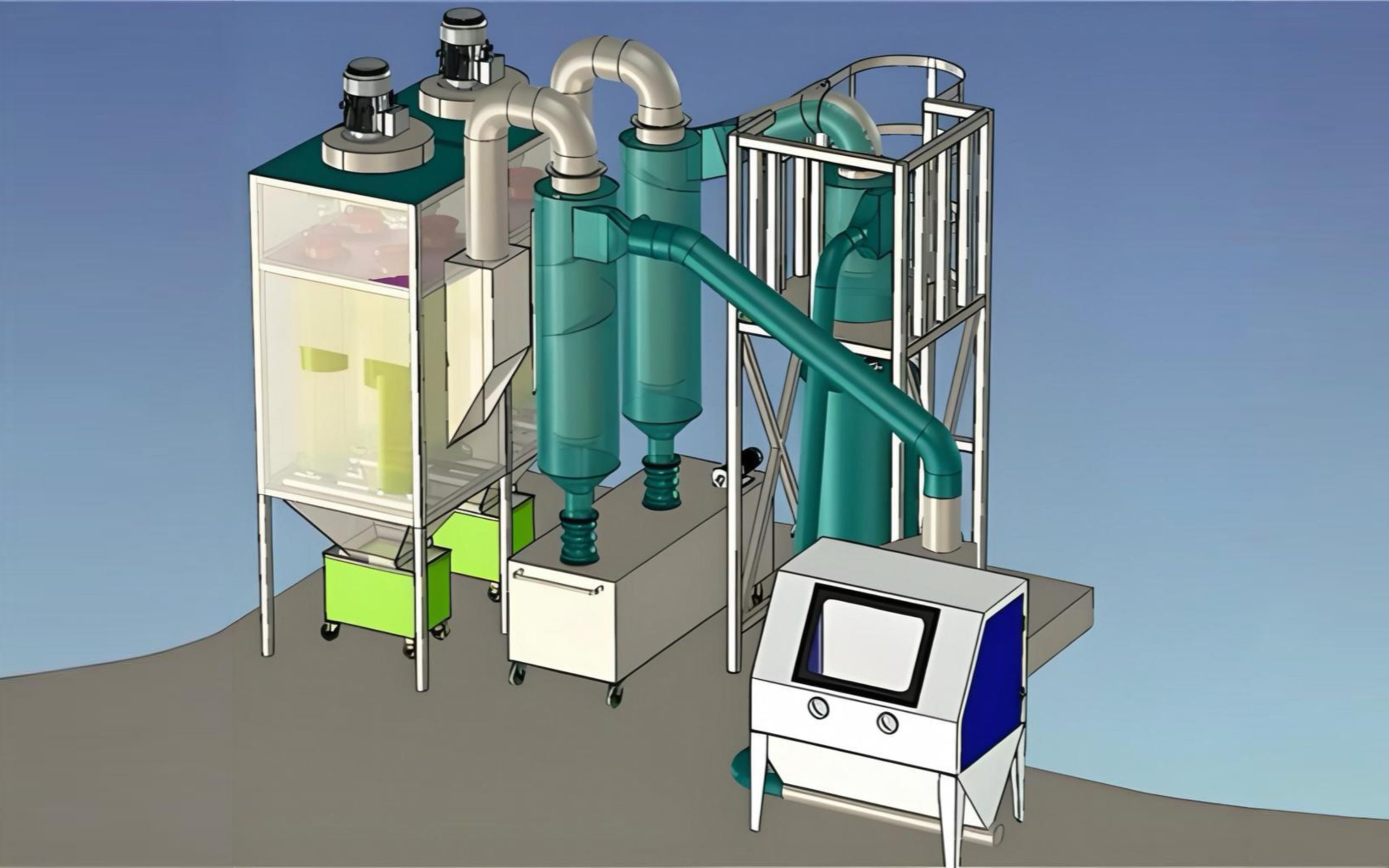

Cuando se procesan piezas con formas complejas y requisitos de alta precisión, los equipos de chorro de arena estándar a menudo no pueden satisfacer las necesidades personalizadas de las empresas. Por ello, los equipos de chorro de arena personalizados se han convertido en una herramienta imprescindible para muchas industrias a la hora de resolver problemas de eliminación de óxido. Los equipos de chorro de arena personalizados pueden adaptarse a las diferentes necesidades de la pieza de trabajo para garantizar una eliminación eficaz del óxido y, al mismo tiempo, proteger la superficie de posibles daños.

- Chorro de arena rotativo y automatizado

En el caso de las zonas de difícil acceso y las piezas con formas especiales, es posible que los equipos de chorreado tradicionales no proporcionen efectos de chorreado uniformes. Para resolver este problema, surgieron los sistemas de arenado rotativos y los sistemas de arenado automatizados. Estos equipos de chorro de arena personalizados tienen un diseño único para cubrir mejor las zonas de difícil acceso durante el proceso de chorro de arena, garantizando que no haya omisiones y que los efectos de eliminación del óxido sean uniformes.

- Sistema de arenado rotativo: Los equipos de chorreado rotativo permiten que la pieza gire durante el proceso de chorreado, lo que garantiza que los medios de chorreado puedan cubrir uniformemente todas las superficies de la pieza, especialmente en piezas con geometrías complejas, lo que permite eliminar mejor las zonas de difícil acceso.

- Sistema de arenado automatizado: Los sistemas de chorreado automatizados controlan el proceso de chorreado mediante programas preestablecidos, y pueden controlar con precisión la trayectoria del chorreado, la presión del chorreado, el ángulo de la boquilla y el tiempo de chorreado para evitar errores y efectos desiguales causados por la operación manual. Los sistemas automatizados son especialmente adecuados para el procesamiento rápido de piezas producidas en masa, manteniendo al mismo tiempo un alto grado de precisión y consistencia.

Equipos automáticos de chorro de arena

- Ventajas de los equipos personalizados

- Optimice el proceso de arenado: Los equipos de arenado personalizados pueden diseñar la solución de arenado más adecuada según la forma, el tamaño y los requisitos de superficie de componentes específicos. Tanto si se trata de un componente de un equipo a gran escala como de una pieza mecánica de precisión, se puede obtener el mejor efecto de tratamiento.

- Reduzca errores y daños: Los equipos personalizados pueden controlar con precisión los distintos parámetros del arenado, reducir los errores y los daños innecesarios, garantizar que cada pieza de trabajo se procese con precisión y cumplir los requisitos de precisión de la empresa.

- Adaptarse a necesidades especiales: Para algunas piezas especiales, los equipos personalizados pueden adaptar las soluciones de chorreado a sus complejas formas y entornos de trabajo, garantizar una limpieza eficaz sin dañar la calidad de la superficie y prolongar la vida útil del equipo.

Control de precisión

En el proceso de chorreado y eliminación de óxido, cómo equilibrar la eliminación del óxido y el mantenimiento de la calidad de la superficie es una preocupación común de los clientes. Especialmente en el campo de los requisitos de alta precisión, factores como la presión de chorreado, el tamaño de la boquilla y la selección de los materiales de chorreado deben controlarse estrictamente para garantizar que el acabado superficial y la precisión no se vean afectados mientras se elimina el óxido. Por lo tanto, el control de la precisión se ha convertido en un eslabón clave en el proceso de chorreado y eliminación de óxido.

- Ajuste de la presión de chorreado y del tamaño de la boquilla

La presión del chorro de arena y el tamaño de la boquilla son factores clave que afectan al efecto de eliminación del óxido y a la calidad de la superficie. Controlando con precisión estos dos parámetros, las empresas pueden ajustar la fuerza y el alcance del chorro de arena en función del material y los requisitos de superficie de las distintas piezas de trabajo para conseguir el mejor efecto de eliminación del óxido.

- Presión del chorro de arena: Una presión de chorreado excesiva provocará un desgaste excesivo de la superficie, mientras que una presión de chorreado demasiado baja puede no eliminar eficazmente el óxido. Afinando la presión de chorreado, puede garantizar el efecto de eliminación del óxido y evitar al mismo tiempo daños innecesarios en la superficie.

- Tamaño de la boquilla: El tamaño de la boquilla determina el caudal y el área de cobertura del chorro de arena. Si elige el tamaño de boquilla adecuado, se asegurará de que el chorro de arena cubra la superficie de la pieza de forma uniforme y precisa, evitando una eliminación desigual del óxido durante el proceso de chorreado.

- Selección de materiales de chorreado

La selección de los materiales de chorreado también es crucial. Los distintos materiales de chorreado tienen diferente dureza, tamaño de partícula y efectos de limpieza. Las empresas deben elegir el material de chorreado más adecuado según el material y los requisitos de eliminación de óxido de la pieza. Por ejemplo, para superficies metálicas más duras, elegir un medio de chorreado con mayor dureza, como arena de óxido de aluminio o granalla de acero, puede garantizar la eliminación rápida y eficaz del óxido; para metales con menor dureza, pueden seleccionarse perlas de cerámica y granalla de circonio, y para materiales más frágiles, arena de nailon y arena de resina.

- El impacto del control de precisión en la calidad de la superficie

En el proceso de eliminación de óxido, el control de precisión puede garantizar la suavidad de la superficie y evitar un desgaste excesivo y daños superficiales. El control de precisión es especialmente importante en campos con elevados requisitos de precisión (como la aviación, la maquinaria de precisión, etc.). Ajustando con precisión cada eslabón del proceso de chorreado, se puede garantizar que la superficie de la pieza mantenga tanto una eliminación eficaz del óxido como un desgaste innecesario, cumpliendo los elevados requisitos de calidad de la superficie.

El futuro de la eliminación de óxido mediante chorro de arena

Con el continuo avance de la tecnología industrial, la tecnología de eliminación de óxido mediante chorro de arena también innova constantemente. Aunque la eliminación de óxido por chorro de arena tradicional ha logrado resultados notables en muchos campos, con los crecientes requisitos de protección medioambiental, precisión y eficiencia, surgen constantemente nuevas tecnologías de chorro de arena, lo que ha impulsado a la industria del chorro de arena a desarrollarse en una dirección más eficiente, precisa y respetuosa con el medio ambiente. En el futuro, la eliminación de óxido mediante chorro de arena no sólo debe seguir optimizando las tecnologías existentes, sino también afrontar activamente los retos de la inteligencia y la protección del medio ambiente.

- Innovación de nuevos medios de chorreado

Con la mejora de los requisitos de precisión del chorro de arena y las estrictas normativas medioambientales, han surgido cada vez más materiales nuevos para el chorro de arena. Estos nuevos materiales pueden mejorar la eficacia de eliminación del óxido al tiempo que reducen el impacto sobre el medio ambiente.

- Medios cerámicos renovables: Los abrasivos cerámicos se utilizan ampliamente en el chorro de arena y la eliminación de óxido debido a su gran dureza y resistencia al desgaste. En los últimos años, se han promovido gradualmente los medios cerámicos respetuosos con el medio ambiente. Este tipo de medios pueden reciclarse y reutilizarse después de su uso, lo que reduce en gran medida la generación de residuos y puede mejorar la economía de la operación. El uso de este tipo de medios no sólo reduce el consumo de recursos naturales, sino que también reduce la generación de polvo durante el chorro de arena, lo que ayuda a mejorar la seguridad del entorno operativo.

- Arena respetuosa con el medio ambiente: Además de los medios cerámicos, algunas arenas nuevas respetuosas con el medio ambiente también se han convertido en las nuevas favoritas de la industria del chorro de arena. Estas arenas están hechas de minerales naturales o materiales renovables, tienen una gran capacidad de descontaminación y generan menos polvo durante el chorreado, lo que reduce el daño a los trabajadores y al medio ambiente.

- Cuentas de vidrio y medios plásticos: Las microesferas de vidrio y los medios plásticos se están convirtiendo gradualmente en la opción ideal para la eliminación del óxido de equipos de precisión y piezas vulnerables debido a su ligereza y bajo desgaste. Especialmente cuando se tratan piezas de precisión o superficies vulnerables, las microesferas de vidrio pueden eliminar eficazmente el óxido, al tiempo que causan menos impacto en la superficie, reduciendo el daño al material.

- Avance de la automatización y los equipos inteligentes

Con el avance de la tecnología de automatización, los equipos de chorro de arena y eliminación de óxido también se están desarrollando en una dirección más inteligente y automatizada. Los sistemas automatizados de chorro de arena pueden mejorar enormemente la eficiencia de la producción al tiempo que garantizan la consistencia y la estabilidad de la calidad del chorro de arena.

- Granalladoras automáticas: Cada vez más equipos de chorro de arena están equipados con sistemas automatizados. Estos sistemas pueden controlar parámetros como la presión, la velocidad y el ángulo de la boquilla durante el chorreado en tiempo real, y ajustarse automáticamente en función de la información recibida, lo que no solo mejora la eficiencia del chorreado, sino que también garantiza la estabilidad y consistencia del proceso, especialmente adecuado para la eliminación de óxido en la producción en masa.

- Tecnología de arenado robotizado: Los sistemas de arenado robotizados pueden realizar operaciones altamente personalizadas y adaptarse a las tareas de arenado y eliminación de óxido de piezas complejas. Pueden identificar con precisión la forma geométrica de la pieza gracias a la tecnología de escaneado 3D y, a continuación, ajustar los parámetros de chorreado en función de las condiciones reales para garantizar unos efectos de eliminación del óxido precisos. La tecnología de arenado robotizado es especialmente adecuada para industrias de alta demanda como la aeroespacial y la automovilística.

- Control remoto de equipos inteligentes de chorro de arena: Con el desarrollo de la tecnología de Internet, muchos equipos de chorro de arena disponen de funciones de supervisión y control remotos. Los operadores pueden supervisar el estado de funcionamiento de los equipos de chorreado de arena en tiempo real a través de la plataforma en la nube, obtener datos durante el proceso de chorreado de arena y realizar los ajustes necesarios. Este sistema de control inteligente mejora en gran medida la comodidad de la gestión de los equipos, reduce la intervención manual y mejora la eficiencia del uso de los equipos.

- Tecnología de chorro de arena respetuosa con el medio ambiente

El chorro de arena y la eliminación de óxido, como método de limpieza eficaz, también se enfrentan a la presión medioambiental. Cómo reducir la generación de polvo durante el chorreado y reducir la contaminación ambiental se ha convertido en un problema urgente a resolver en la industria.

- Tecnología de arenado de bajo polvo: En el proceso tradicional de chorreado y eliminación de óxido, se genera una gran cantidad de polvo cuando el medio de chorreado choca con la pieza de trabajo, lo que supone una amenaza para la salud de los trabajadores y el medio ambiente. Para resolver este problema, surgió la tecnología de chorreado de bajo contenido en polvo. Los equipos de chorreado de arena de bajo contenido en polvo minimizan la generación y propagación de polvo mejorando el diseño de la sala de chorreado y optimizando la boquilla y el sistema de aspiración de polvo. Esta tecnología es especialmente adecuada para equipos de gran tamaño y entornos de funcionamiento a largo plazo.

- Tecnología de arenado en húmedo: El chorro de arena húmedo es un nuevo tipo de método de chorro de arena y eliminación de óxido que se pulveriza mezclando medios de chorro de arena con agua. Este método puede reducir eficazmente la generación de polvo y, al mismo tiempo, mejorar el efecto refrigerante del chorro de arena, evitando daños térmicos en la superficie de la pieza debido a una temperatura excesiva. El chorreado húmedo es especialmente adecuado para la eliminación de óxido en superficies metálicas, sobre todo en aquellas con piezas más delicadas y frágiles.

- Medio de chorro de arena inofensivo: Utilice medios de chorro de arena naturales, inocuos y degradables, como arena natural, partículas de piel de naranja, partículas de pimienta, etc. Estos materiales no sólo son respetuosos con el medio ambiente, sino que también pueden reducir los daños a la salud humana. Este tipo de medios de chorro de arena tiene amplias perspectivas de aplicación, especialmente adecuados para las industrias alimentaria, farmacéutica y otras.

Arena de cáscara de nuez

Filtros