¿Cómo separan las perlas de circonio los materiales del núcleo de las pilas de litio?

24 de diciembre de 2024

Las baterías de litio son un componente clave de la ciencia y la tecnología modernas. Pero, ¿cómo se puede garantizar la constancia del rendimiento y la alta pureza de los materiales de los electrodos en la fabricación de baterías de litio?

El rendimiento de las baterías depende a menudo del tamaño de las partículas y de la uniformidad de la dispersión de los materiales activos, y estos parámetros afectan directamente a la densidad de energía, la duración de los ciclos y la seguridad de las baterías. Sin embargo, en los procesos tradicionales de molienda y dispersión, los materiales ven fácilmente limitado su rendimiento debido a la contaminación o a la distribución desigual de las partículas, lo que afecta a la fiabilidad del producto final.

Entonces, ¿existe una solución más eficaz y fiable para acabar con este cuello de botella?

La aparición de las bolas de óxido de circonio estabilizadas con itria (bolas cerámicas de óxido de circonio) ha abierto nuevas posibilidades para la preparación de materiales para baterías de litio. En este artículo se analiza cómo este avanzado medio de molienda puede aportar soluciones a los principales puntos débiles de la industria.

Índice

Antecedentes de la aplicación de perlas de circonio en baterías de litio

El proceso de producción de materiales de electrodos para baterías de litio, especialmente los materiales de electrodos positivos (como el óxido de litio y cobalto, los materiales ternarios, etc.) y los materiales de electrodos negativos (como el grafito, los materiales a base de silicio, etc.), requiere una uniformidad y pureza de partículas extremadamente altas. La falta de homogeneidad de las partículas afecta a la densidad energética y a la vida útil de la batería, mientras que la presencia de impurezas puede provocar una disminución del rendimiento de la batería.

En la producción de materiales para electrodos de baterías de litio, las materias primas se trituran y dispersan inicialmente, se refina el tamaño de las partículas, se distribuyen uniformemente y, finalmente, se mejora el rendimiento de los materiales.

En el proceso de molienda y dispersión de los materiales, las bolas de óxido de circonio desempeñan un papel fundamental por su excelente resistencia al desgaste, su buena estabilidad química y su excelente capacidad de control de la distribución del tamaño de las partículas. Con el uso de bolas cerámicas de óxido de circonio, las partículas de material pueden alcanzar un estado de distribución más uniforme, lo que favorece la mejora de la pureza de los materiales de la batería, la reducción del contenido de impurezas y la garantía efectiva de la estabilidad del rendimiento de la batería durante su uso a largo plazo.

Principio de funcionamiento de las perlas de circonio

Las perlas de óxido de circonio desempeñan un papel importantísimo como "piedra de afilar" en la preparación de materiales para electrodos de baterías de litio. Su principio de funcionamiento puede dividirse en tres procesos clave: molienda, dispersión y anticontaminación.

Trituración: Un "micromartillo" que rompe los materiales

En el equipo de molienda, las bolas de circonio giran a gran velocidad y "rompen" las partículas de material del electrodo, como óxido de litio, níquel, cobalto y manganeso o grafito, mediante impacto cinético y fricción. Al igual que se utiliza un martillo para romper rocas duras, las bolas cerámicas de óxido de circonio utilizan su alta densidad y dureza para triturar estos materiales desde partículas originales de gran tamaño hasta niveles más pequeños de micras o incluso nanómetros. Este proceso de refinamiento garantiza que los materiales de las baterías de litio tengan una mayor superficie cuando se utilizan, mejorando así su rendimiento electroquímico, como la capacidad y la vida útil de la batería.

Dispersión: Evitar que las partículas se "aglutinen"

Las partículas tienden a adsorberse o aglomerarse entre sí durante la molienda, igual que la arena húmeda que se pega entre sí, y esta "aglomeración" provoca una distribución desigual del material. El diseño esférico liso y la distribución uniforme de energía de las perlas de circonio evitan que las partículas se peguen y las dispersan por completo. La ventaja de esta distribución uniforme es que los materiales activos de los electrodos de las baterías de litio pueden conseguir una salida de corriente más estable, mejorando así el rendimiento general de la batería.

Rendimiento de baja contaminación: Guardián de materiales puros

En la fabricación de baterías de litio, cualquier impureza afectará gravemente a la seguridad y estabilidad de la batería. Las bolas de cerámica de circonio están hechas de óxido de circonio e itrio de gran pureza, que son resistentes al desgaste y químicamente estables. Durante la molienda de alta energía, no dejan caer iones metálicos ni restos de desgaste como otros materiales, por lo que no contaminan los materiales del electrodo. Esta característica de "limpieza" ayuda a las baterías de litio a cumplir los requisitos de alta pureza, especialmente en aplicaciones de gama alta como los vehículos de nueva energía.

En resumen, las perlas de circonio no sólo pueden triturar partículas y mantener una distribución uniforme, sino también evitar la contaminación del material. Son medios de molienda indispensables en la preparación de materiales para electrodos de baterías de litio.

El papel de las perlas de circonio en la mejora del rendimiento de las baterías de litio

Aumento de la densidad energética

Gracias a la molturación eficaz de las perlas de óxido de circonio, las partículas del material del electrodo de las baterías de litio se hacen más pequeñas y uniformes. Este refinamiento a nivel micrométrico o incluso nanométrico aumenta enormemente la superficie específica de las partículas e incrementa el rango de contacto entre el material activo y el electrolito, aumentando así la densidad energética de la batería. Esto significa que, con el mismo volumen, la batería puede almacenar más energía eléctrica para satisfacer las necesidades de aplicaciones como los equipos de alta resistencia y los vehículos de nueva energía.

Mayor estabilidad del ciclo

Las baterías experimentan a menudo una disminución de su capacidad durante las cargas y descargas prolongadas, lo que provoca una degradación de su rendimiento. Durante el proceso de trituración, las bolas de cerámica de circonio garantizan la alta pureza y la distribución uniforme de los materiales de los electrodos y reducen la aparición de aglomeración de partículas y microfisuras. Esto no sólo mejora la estabilidad de la estructura interna de la batería, sino que también reduce eficazmente la probabilidad de reacciones secundarias, alargando así la vida útil de la batería.

Optimización de la conductividad y la migración de iones

El efecto de dispersión de las perlas de circonio garantiza que los materiales activos del electrodo puedan distribuirse uniformemente en la lámina del electrodo, reduciendo la aparición de "zonas muertas". Esta uniformidad mejora la conductividad del electrodo y optimiza la ruta de migración de los iones de litio durante el proceso de carga y descarga, mejorando así la potencia total de salida y la eficiencia de carga de la batería.

Gracias a estos efectos, las perlas de circonio no sólo mejoran el rendimiento de las baterías de litio, sino que también proporcionan un soporte de proceso más fiable para la próxima generación de tecnología de baterías.

Aplicación del caso

Trituración y dispersión de materiales ternarios NCM

Un fabricante de baterías de litio utiliza perlas de óxido de circonio para moler en húmedo el material de electrodo positivo ternario NCM. En el experimento, las perlas de óxido de circonio impactan y refinan el material NCM varias veces mediante un equipo de agitación de alta energía, reduciendo su tamaño de partícula de 3,5μm a 0,8μm. La uniformidad del tamaño de partícula del material mejora significativamente (la fluctuación del tamaño de partícula D50 se reduce en 30%). [1], mientras que el contenido de impurezas se mantiene por debajo de 0,01%. Este efecto de refinamiento mejora la capacidad de descarga y el rendimiento de la tasa de NCM, especialmente en las pruebas de alta tasa, donde su densidad de energía se incrementa en alrededor de 15%. [2].

Procesado en húmedo de materiales de ánodo de grafito

En el procesamiento de materiales de ánodo de grafito, las perlas de circonio ayudan a dispersar las partículas de grafito y a optimizar la uniformidad de la lechada. Los experimentos demuestran que la viscosidad de la lechada de grafito después de la molienda de perlas de YSZ es estable, y la distribución de partículas se concentra en el rango de 1-2μm, que es 20% superior a la eficiencia de dispersión de las perlas cerámicas tradicionales. [3]. La lámina de electrodo final presenta una conductividad superior y una estabilidad de ciclo prolongada, y la tasa de retención de la capacidad de la célula única aumenta hasta 94,8% (tras 1000 ciclos de carga y descarga). [4].

Mejora del rendimiento de los electrodos de fosfato de hierro y litio

El uso de perlas de circonio para moler en húmedo y dispersar LiFePO₄ (fosfato de hierro y litio) mejora significativamente la tasa de retención de capacidad y el rendimiento de la tasa. Tras la molienda, el tamaño de las partículas se redujo de 1,5 μm a 0,7 μm, y el material mostró una mejora del rendimiento 20% en las pruebas de carga/descarga a alta velocidad [5]. En comparación con el material no tratado, la tasa de retención de la capacidad después de 200 ciclos aumentó en 10%.

Según casos reales, las perlas de óxido de circonio pueden mejorar significativamente el rendimiento de las partículas y cumplir requisitos de alta pureza en la preparación de materiales de electrodos positivos y negativos para baterías de litio, lo que las convierte en una opción ideal para moler y dispersar materiales de alto rendimiento para baterías de litio.

Preguntas frecuentes

¿Cuál es el tamaño ideal de las perlas de circonio para moler materiales de baterías de litio?

El tamaño ideal de las perlas de óxido de circonio depende del tipo de material que se procese.

Las microesferas más pequeñas son más propicias para conseguir un tamaño de partícula más fino y una mejor dispersión. Por lo general, se utilizan microesferas de 0,3-0,4 mm para moler las baterías de litio de nueva energía. Cuanto más fino mejor, preferiblemente a nivel nanométrico. Puede elegir HLH YZ300 (0,25-0,3 mm), YZ200 (0,2-0,25 mm) e YZ150 (0,15-0,2 mm).

Para materiales gruesos o molienda preliminar, pueden ser más apropiadas perlas más grandes (por ejemplo, 1,0-1,5 mm).

(HLH ofrece tamaños personalizados, pulse aquí para conocer los detalles del producto).

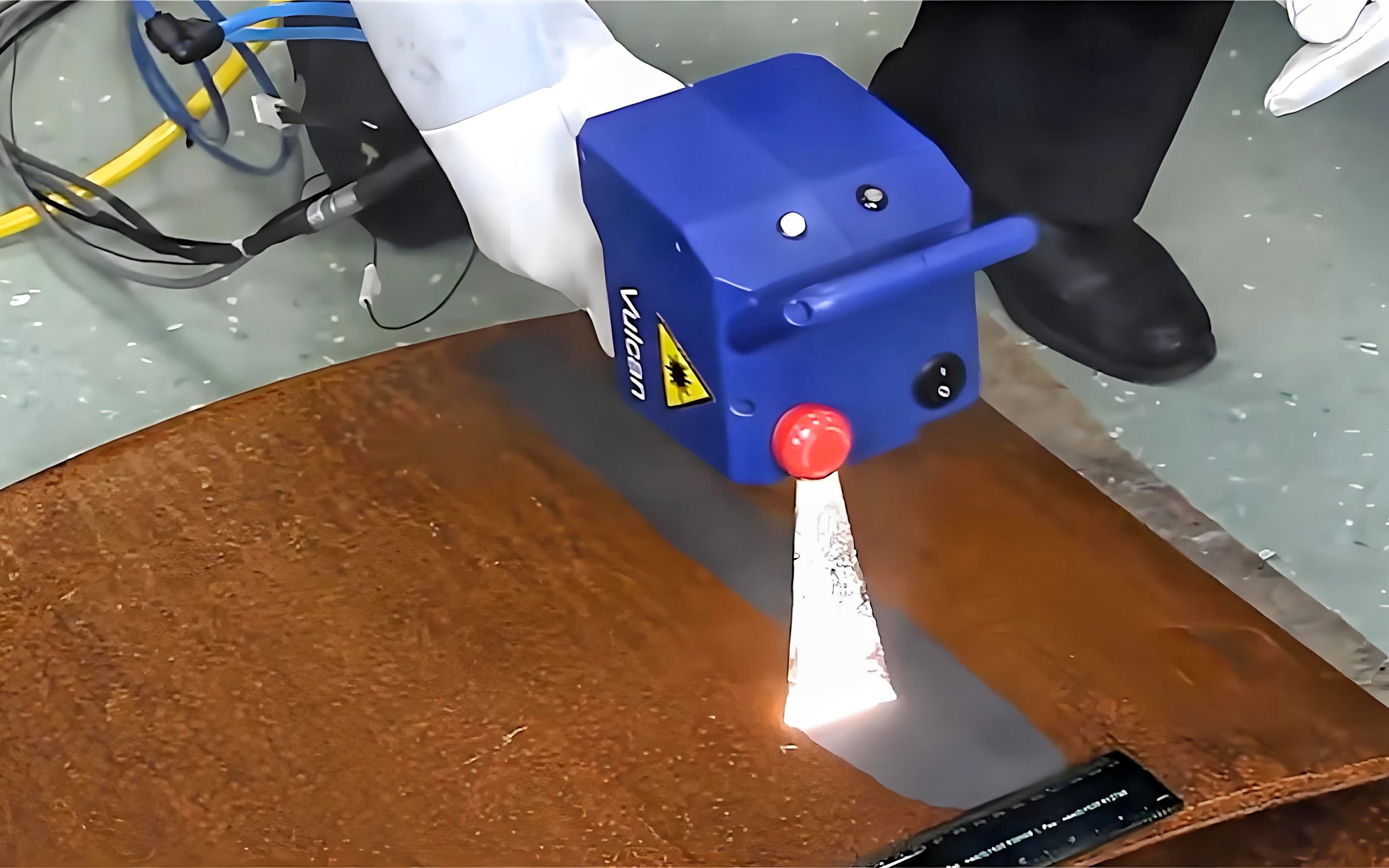

¿Qué máquinas se recomiendan para la producción de material para pilas de litio?

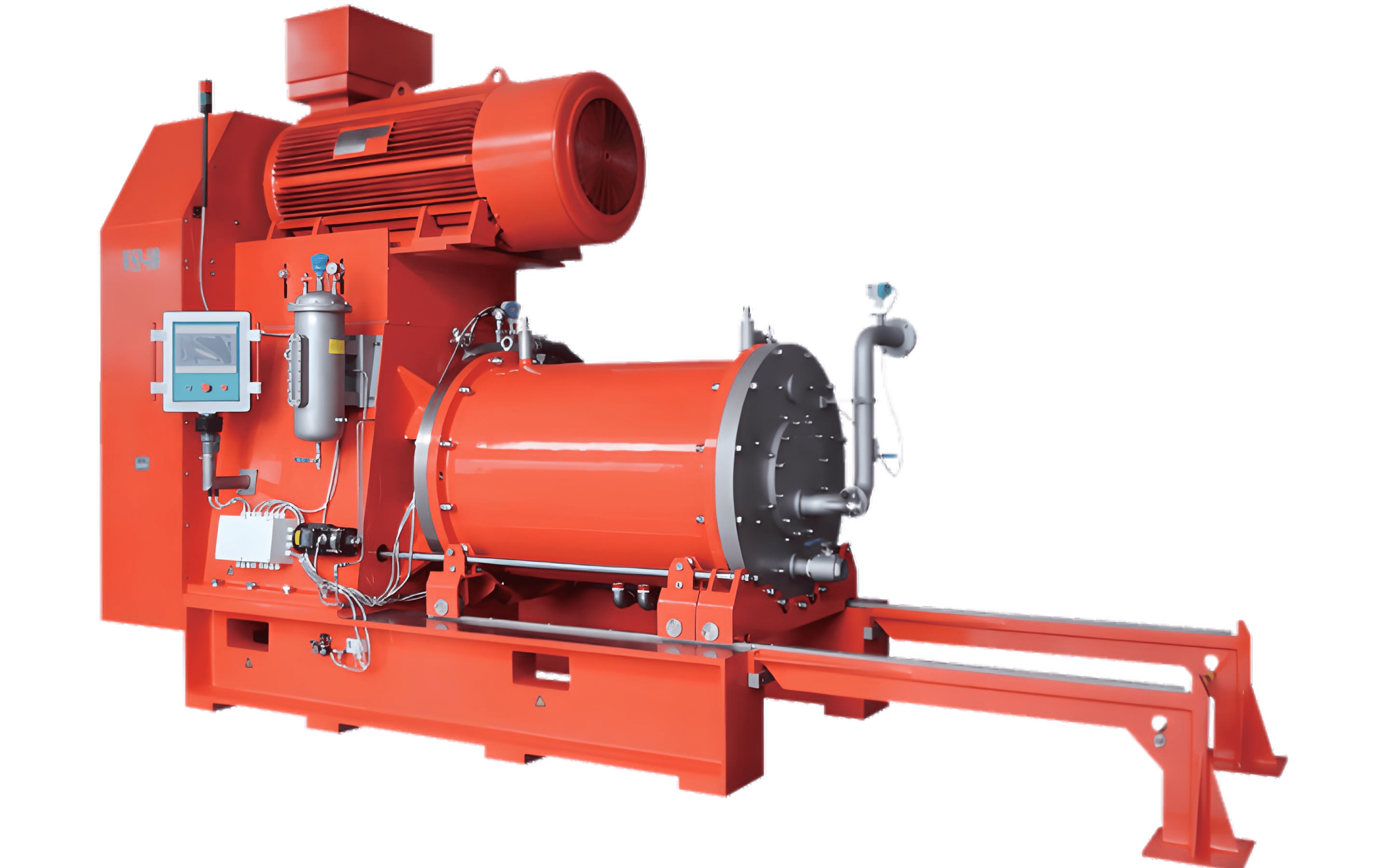

Los molinos de bolas de alta energía (como los molinos de bolas horizontales y verticales) se utilizan a menudo para la molienda con bolas de óxido de circonio. Estas máquinas proporcionan la fuerza de cizallamiento necesaria para romper eficazmente materiales como el NCM y el grafito.

¿Cuánto duran las bolas de cerámica de circonio durante la molienda?

Las bolas de cerámica de circonio tienen una larga vida útil gracias a su gran durabilidad y resistencia al desgaste. Sin embargo, su vida útil depende de factores como la dureza del material de molienda y la velocidad de molienda. Por término medio, las bolas de circonio duran entre 500 y 1.000 horas antes de que sea necesario sustituirlas.

¿Pueden utilizarse perlas de óxido de circonio como materiales para los electrodos positivo y negativo de las pilas de litio?

Sí, las perlas de circonio son adecuadas para moler materiales catódicos (por ejemplo, NCM) y anódicos (por ejemplo, grafito) porque mantienen la pureza y evitan la contaminación durante el proceso de molienda.

¿Cuáles son las ventajas de utilizar perlas de circonio en comparación con otros medios de molienda, como las perlas de vidrio?

En comparación con otros medios de molienda, las perlas de óxido de circonio tienen una excelente durabilidad, estabilidad química y mayor resistencia al desgaste. Su elevada dureza garantiza una vida útil más larga y menos contaminación durante el rectificado, lo que las hace ideales para aplicaciones de alta precisión en la producción de baterías de litio.

¿Cómo garantizar un rendimiento constante al utilizar perlas de óxido de circonio en la producción a gran escala?

Para mantener un rendimiento constante, es necesario supervisar y controlar factores como el tamaño de los granos, la velocidad de molienda y la carga de material. La comprobación periódica del desgaste de los granos también ayuda a mantener un rendimiento óptimo durante todo el proceso de producción.

Resumen y perspectivas

Las perlas de óxido de circonio mejoran significativamente el rendimiento de los materiales de las baterías, incluida la densidad energética, la estabilidad de ciclo y la conductividad, gracias a sus eficaces efectos de molienda y dispersión. Con su baja contaminación y durabilidad, se ha convertido en una opción ideal para la alta eficiencia y la protección del medio ambiente.

De cara al futuro, con el continuo desarrollo de nuevas tecnologías de baterías, las perlas de circonio tienen un gran potencial de aplicación en campos emergentes como las baterías de estado sólido y las baterías de iones de sodio, y pueden aportar soluciones más estables y eficientes para la próxima generación de tecnología de baterías.

Referencias

[1] Tecnología avanzada de polvos, 2022, DOI: 10.1016/j.apt.2022.04.016.

[2] Revista de fuentes de energía, 2021, DOI: 10.1016/j.jpowsour.2021.230912.

[3] Electrochimica Acta, 2022, DOI: 10.1016/j.electacta.2022.139582.

[4] Materiales de almacenamiento de energía, 2021, DOI: 10.1016/j.ensm.2021.04.015.

[5] Revista de Química Energética, 2021, DOI: 10.1016/j.jechem.2021.02.027.

Filtros