¿Cómo sustituyen las microesferas cerámicas al corindón para lograr una mayor eficacia? superficie ¿Limpieza?

15 de enero de 2025

Los abrasivos de corindón tradicionales siempre han sido la opción dominante en la industria debido a su elevada dureza, gran rendimiento de corte y amplia aplicabilidad. Sin embargo, con el aumento de los requisitos de calidad superficial, protección del medio ambiente y beneficios económicos, las microesferas cerámicas para granallado se han convertido en el material preferido en el campo del mecanizado de precisión debido a sus características superiores.

Visión general de corundum

Óxido de aluminio fundido marrón

Fabricado a partir de bauxita, limaduras de hierro y coque mediante muestreo a alta temperatura, el componente principal es el óxido de aluminio (Al₂O₃), normalmente entre 90% y 95%, y contiene una pequeña cantidad de óxido de hierro y óxido de silicio.

Características principales

Elevada dureza (la dureza Mohs es de aproximadamente 9) y gran resistencia al desgaste.

Excelente tenacidad, adecuada para corte pesado y procesos de limpieza de alta intensidad.

Precio relativamente bajo, rendimiento de alto coste.

Aplicaciones típicas

- Limpiar la suciedad de los cilindros del motor

- Eliminación de óxido y revestimientos viejos del chasis

- Eliminación de capas de óxido y revestimientos de álabes de turbina de motor

- Limpieza preliminar de piezas de equipos pesados como engranajes, asientos de cojinetes, etc.

- Eliminación de rebabas y óxidos de piezas de fundición

Óxido de aluminio fundido blanco

Fabricado a partir de alúmina de gran pureza, se funde a altas temperaturas y se enfría, con una pureza superior a 99%.

Características principales

Elevada dureza (la dureza Mohs es de aproximadamente 9) y gran rendimiento de corte.

Alta pureza, adecuada para entornos de procesamiento con requisitos estrictos de limpieza del material.

Baja tenacidad, no apto para procesos de alto impacto.

Aplicaciones típicas

- Eliminación de defectos superficiales de herramientas de gama alta

- Mejora de la resistencia al desgaste y a la corrosión de las superficies de los moldes

- Limpieza fina y refuerzo de la superficie de los componentes del tren de aterrizaje

Similitudes y diferencias entre el corindón marrón y el corindón blanco

Similitudes

Alta dureza y resistencia al desgaste, adecuada para una gran variedad de procesos de limpieza de superficies.

Gran resistencia a las altas temperaturas y a la corrosión química.

Se utiliza habitualmente en el arenado de materiales como metales, vidrio y cerámica.

Diferencias

El corindón blanco tiene una gran pureza y un mejor rendimiento de corte que el corindón marrón, adecuado para el procesamiento fino.

El corindón marrón tiene una gran dureza y es adecuado para el tratamiento grueso, mientras que el corindón blanco es más adecuado para el tratamiento fino.

Limitaciones de la limpieza de superficies con corindón

Aunque los abrasivos de corindón tienen un buen rendimiento en el chorreado de arena, es necesario mejorar sus prestaciones en cuanto a protección del medio ambiente, facilidad de manejo, control del polvo, etc., y no pueden satisfacer plenamente las necesidades de los procesos de alta precisión y limpieza.

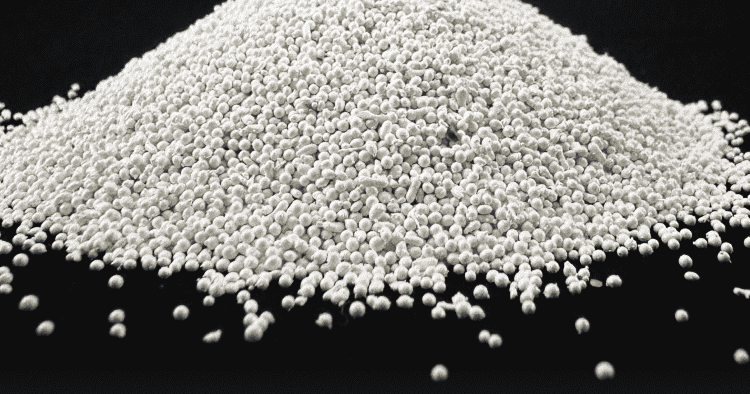

Visión general de cerámica beads

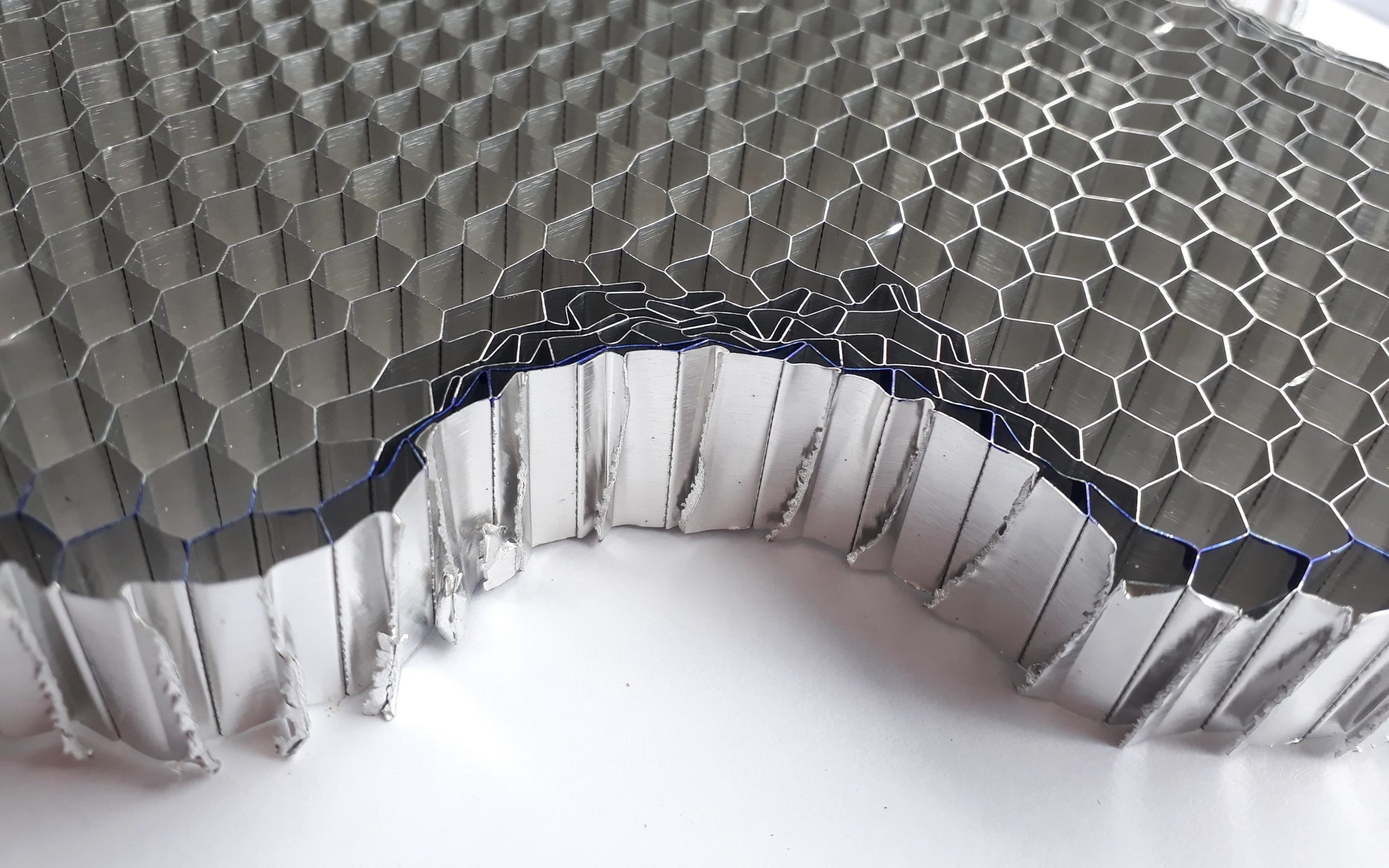

Los materiales de óxido de circonio con una pureza superior a 95% se utilizan para fabricar granalla esférica blanca de alta densidad y alta esfericidad.

Principales prestaciones y ventajas

- Los materiales de alta pureza garantizan la excelente calidad y estabilidad del producto, especialmente indicado para industrias con requisitos de pureza del material extremadamente elevados.

- Diseño esférico blanco: reduce la contaminación cromática y mejora la calidad del aspecto del producto.

- Alta densidad, mayor eficiencia de transferencia de energía y efecto de arenado más significativo.

- Diseño de alta esfericidad: reduce el procesamiento desigual causado por formas irregulares y mejora la precisión del procesamiento.

- Bajo índice de desgaste: prolongan la vida útil y reducen los costes de mantenimiento de los equipos.

- Respetuoso con el medio ambiente: no tóxico e inocuo, conforme a las normas medioambientales internacionales.

- Amplia aplicabilidad: adecuado para el tratamiento superficial de precisión de metal, cerámica, vidrio y otros materiales.

Escenarios típicos de aplicación

Sector aeroespacial

- Eliminar pequeñas impurezas de la superficie de los álabes de los motores de turbina de gas

- Mejorar la resistencia a la fatiga y a la corrosión de los componentes del tren de aterrizaje

- Garantizar la integridad y el equilibrio de las palas guía y los impulsores de los ventiladores.

Fabricación de productos sanitarios

- Garantizar que la superficie de los instrumentos quirúrgicos esté limpia y sin defectos

- Evita que queden rebabas finas en conductos y conectores

- Arenado fino de articulaciones artificiales e implantes dentales

Industria automovilística

- Limpieza y pulido de inyectores de combustible

- Elimina pequeñas rebabas y suciedad de culatas y componentes de válvulas

- Limpieza de los componentes del sistema de frenado, como los discos y las pastillas de freno

Componentes electrónicos y procesamiento de semiconductores

- Eliminar partículas diminutas de la superficie de las obleas de silicio

- Hacer más uniforme la superficie de los disipadores de calor de los microprocesadores

- Asegúrese de que la superficie de los conectores de precisión esté limpia y sin rebabas.

Industria transformadora del metal y el vidrio

- Alise la superficie de los embellecedores de acero inoxidable, como los paneles decorativos y los tiradores de las puertas.

- Tratamiento antihielo de los muros cortina de cristal e iluminación

- Tratamiento superficial de alta precisión de carcasas de instrumentos de precisión

Comparación de la limpieza de superficies entre perlas y corindón

Misma función

- Revestimiento y eliminación de pintura

Tanto los granos de chorro de arena cerámicos como la alúmina fundida son buenos para eliminar revestimientos sólidos y pinturas viejas, y son adecuados para la limpieza de revestimientos de componentes metálicos.

- Limpieza y preparación de superficies de piezas de metal, plástico y cerámica

Ambas son adecuadas para procesar diversos materiales, como piezas de fundición de metal, moldes de plástico y productos cerámicos.

- Desbarbado y endurecimiento de superficies

Los granos de arenado cerámicos pueden realizar un desbarbado de precisión gracias a su alta densidad y estructura esférica. La alúmina fundida se utiliza ampliamente para el desbarbado de piezas metálicas de gran tamaño debido a su dureza y fuerte fuerza de desbaste. Ambos pueden mejorar significativamente la dureza superficial y la resistencia a la fatiga de las piezas.

Características comunes

- Manipulación de materiales duros, resistencia a altas temperaturas e inercia química.

- Proporcionar soluciones eficaces de tratamiento de superficies para mejorar el rendimiento y la vida útil de los productos.

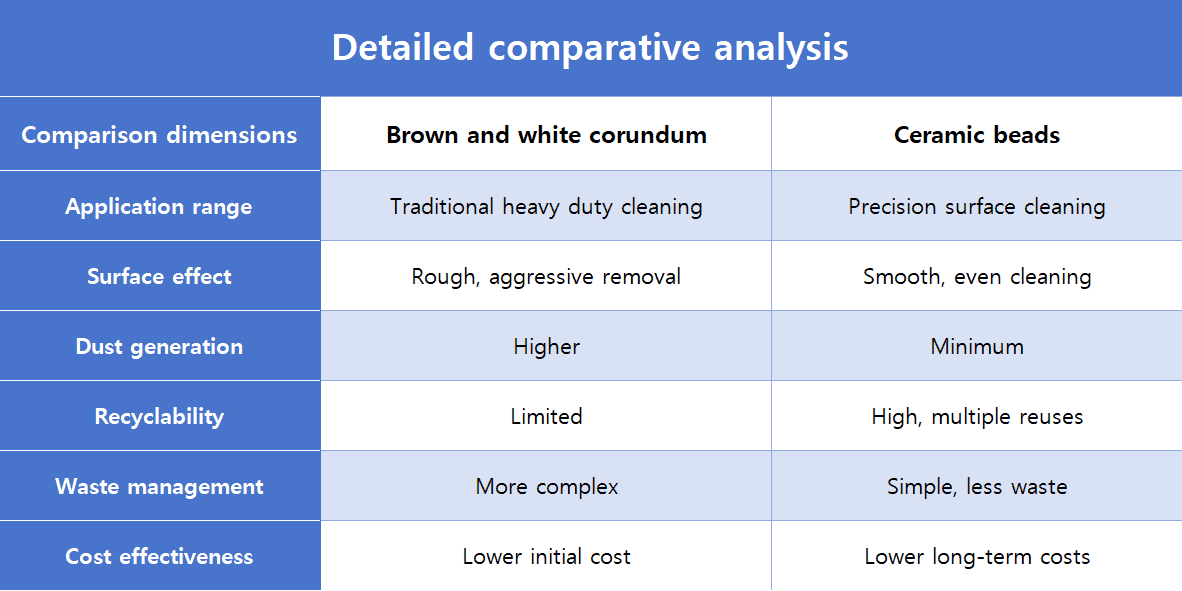

Diferencias

Ámbito de aplicación

El óxido de aluminio fundido marrón y el óxido de aluminio fundido blanco se utilizan principalmente para tareas tradicionales de limpieza pesada, adecuadas para procesar escenas con requisitos de baja rugosidad superficial.

Las microesferas de granallado cerámico se utilizan ampliamente en el procesamiento de piezas de alta precisión y el tratamiento de superficies gracias a su capacidad de limpieza superficial de precisión.

Efecto superficie

El óxido de aluminio fundido marrón y el óxido de aluminio fundido blanco proporcionan una eliminación fuerte y rápida, y la superficie después del tratamiento es relativamente rugosa.

Las microesferas cerámicas tienen un efecto de tratamiento más uniforme y una superficie más lisa.

Generación de polvo

El corindón tiende a generar mucho polvo durante el proceso de chorreado, mientras que los granos de chorreado cerámicos son casi sin polvo.

Reciclabilidad

Las cuentas de cerámica pueden reciclarse más de 30 vecesmientras que el corindón tiene una tasa de reciclado limitada y un alto índice de desgaste.

Gestión de residuos

El corindón marrón y el corindón blanco generan más residuos, cuya gestión y manipulación es relativamente compleja.

Las granallas cerámicas generan menos residuos, lo que contribuye a ahorrar costes de procesamiento.

Relación coste-eficacia

El óxido de aluminio fundido marrón y el óxido de aluminio fundido blanco tienen costes iniciales más bajos y son adecuados para un uso a corto plazo o para entornos de producción en masa.

Las granallas cerámicas tienen una inversión inicial ligeramente superior, pero tienen una larga vida útil y una gran capacidad de reciclaje, lo que resulta económico a largo plazo.

Análisis de casos reales

Con el fin de mejorar la eficacia de la limpieza y reducir los costes de mantenimiento, un fabricante aeronáutico realizó varias rondas de pruebas comparativas de proyectos de limpieza con granalla cerámica y granalla tradicional de alúmina fundida para seleccionar la mejor solución.

Tiempo de limpieza

La alta densidad y la estructura esférica de las microesferas cerámicas consiguen un efecto de limpieza más uniforme a la vez que evitan la necesidad de chorreado repetido, reduciendo así el tiempo de limpieza. Granalla cerámica: el tiempo de limpieza es reducido en 15%.

Corindón: Debido a su gran dureza pero rápido desgaste, la eficacia de la limpieza continua es baja.

Consumo de abrasivo

Granalla cerámica: El consumo de abrasivo es reducido en 30%. La alta resistencia al desgaste y la reutilización de las microesferas cerámicas reducen significativamente la cantidad de abrasivo utilizado.

Óxido de aluminio fundido: Los abrasivos se desgastan rápidamente tras múltiples usos, y el índice de rotura es elevado, lo que se traduce en un alto consumo.

Contaminación posterior a la limpieza

Perlas de chorreado de cerámica: La contaminación posterior a la limpieza se reduce significativamente, con muy poco polvo residual, y el impacto negativo en el entorno de trabajo se reduce en gran medida.

Corindón: La elevada tasa de desgaste provoca una gran cantidad de contaminación por polvo, que no sólo afecta al efecto de limpieza, sino que también impone mayores exigencias al medio ambiente y al mantenimiento de los equipos.

Requisitos de mantenimiento de los equipos

Perlas de cerámica: Bajo desgaste del equipo y menor frecuencia de mantenimiento.

Óxido de aluminio fundido: Debido a su alto índice de rotura, provoca un desgaste más severo en los equipos, aumentando la frecuencia de mantenimiento y sustitución de los mismos.

Coste económico

La inversión inicial en granalla de cerámica es mayor que la del corindón, pero el coste a largo plazo es menor. reducido en 25%. También puede proporcionar una mayor eficiencia de producción y efectos de limpieza estables, proporcionando a las empresas importantes ventajas competitivas.

Experimente el excelente rendimiento de los granalladores cerámicos

Con el fin de ayudar a los clientes a experimentar de forma más intuitiva el alto rendimiento, los beneficios económicos y las ventajas medioambientales de los medios cerámicos en la limpieza y el tratamiento de superficies, ofrecemos especialmente oportunidades de prueba gratuita.

A través de la prueba, podrá comprobar personalmente las siguientes ventajas clave:

- Reduzca considerablemente el tiempo de procesamiento y optimice los procesos de producción.

- Reduzca el consumo de abrasivo y reduzca los costes de explotación.

- Optimice la calidad de la superficie y cumpla los requisitos de alta precisión.

- El funcionamiento respetuoso con el medio ambiente y sin polvo mejora la seguridad y la limpieza del entorno de trabajo.

Solicite ahora una prueba gratuita

Póngase en contacto con nosotros para obtener asistencia profesional en aplicaciones y recomendaciones de productos que le ayudarán a alcanzar nuevas cotas en el campo del tratamiento de superficies.

Filtros