¿Cómo afecta la limpieza de superficies al rendimiento de los productos electrónicos?

31 de octubre de 2024

Los productos electrónicos se utilizan mucho en la sociedad moderna, y su funcionamiento eficaz depende de la estabilidad de los componentes electrónicos. En la fabricación electrónica, la contaminación ambiental, los residuos químicos y las partículas de adsorción electrostática pueden afectar al rendimiento de los componentes, por lo que la limpieza de superficies es crucial. Este artículo explora la necesidad de la limpieza de superficies en la fabricación electrónica, analiza el impacto en el rendimiento de las placas de circuitos y los componentes semiconductores, presenta el papel de la limpieza ultrasónica, la limpieza iónica, la limpieza con chorro de arena y otras tecnologías, y te lleva a comprender cómo la limpieza de superficies controla la contaminación, mejora la fiabilidad y mejora la experiencia del usuario.

Requisitos de limpieza de superficies en la fabricación electrónica

La necesidad de limpiar las superficies durante el proceso de fabricación de productos electrónicos está directamente relacionada con la estabilidad y la vida útil del producto. A continuación se indican las principales fuentes de contaminación y sus peligros.

- Fuentes de contaminación

- Polvo y partículas

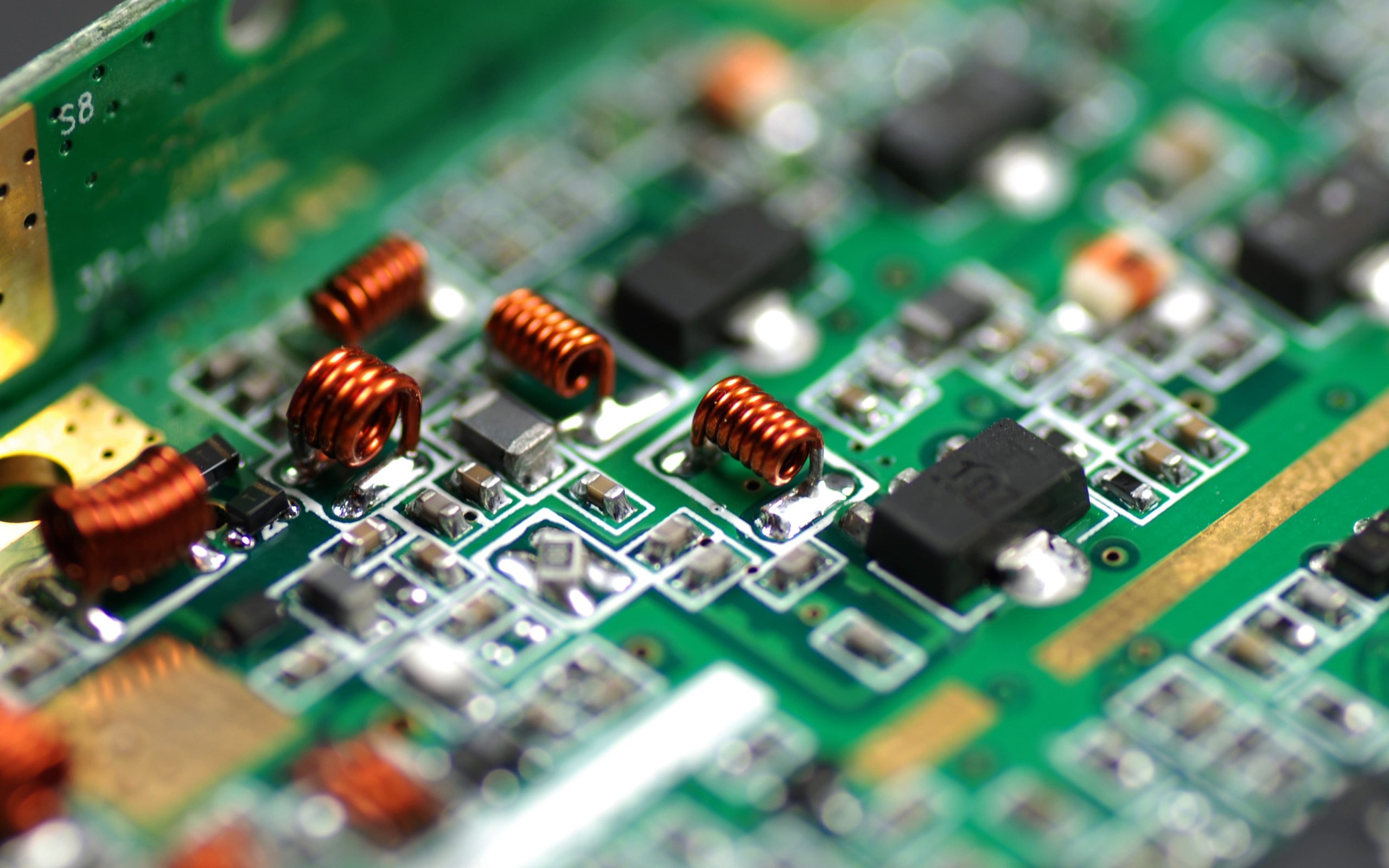

El polvo y las partículas finas que flotan en el entorno de fabricación se adhieren a la superficie de los componentes, especialmente en las líneas de producción miniaturizadas y de alta precisión. Estas partículas no sólo afectan al rendimiento eléctrico de los componentes, sino que también pueden provocar cortocircuitos o una conductividad inestable de todo el circuito.

- Residuos químicos

El fundente, los productos de limpieza y otros disolventes químicos utilizados en el proceso dejarán residuos en la superficie de las placas de circuitos y los componentes. Aunque estos residuos no sean visibles, la composición química puede provocar corrosión, dificultar la transmisión de corriente o reaccionar a altas temperaturas.

- Impurezas

El problema de la electricidad estática es especialmente importante en la fabricación electrónica, que absorbe fácilmente partículas diminutas de polvo y no puede eliminarse con la limpieza ordinaria.

- Daño potencial de la contaminación a los productos electrónicos

- Impacto en la conductividad de las placas de circuitos

Las partículas diminutas y los residuos químicos formarán una capa aislante en la zona conductora, lo que provocará una mala conexión eléctrica y afectará a la velocidad y calidad de la transmisión de señales. Esto puede repercutir en el rendimiento general de la placa de circuito e incluso provocar fallos locales.

- Reducir la fiabilidad de los componentes semiconductores

Los componentes semiconductores tienen unos requisitos de limpieza superficial extremadamente altos, porque las impurezas y los contaminantes interfieren en las propiedades esenciales de los materiales semiconductores. Las partículas contaminantes pueden causar fugas, generar interferencias electromagnéticas o destruir la estructura cristalina, reduciendo la fiabilidad de los componentes.

- Aumentar la tasa de fracaso del producto

La acumulación de contaminantes aumenta la posibilidad de que se produzcan cortocircuitos y se reduzca la conductividad, lo que hace que los productos electrónicos sean más propensos a fallar durante su uso. En la inspección de calidad de los productos electrónicos, el control de la limpieza superficial se ha convertido en una garantía importante para asegurar la calidad del producto.

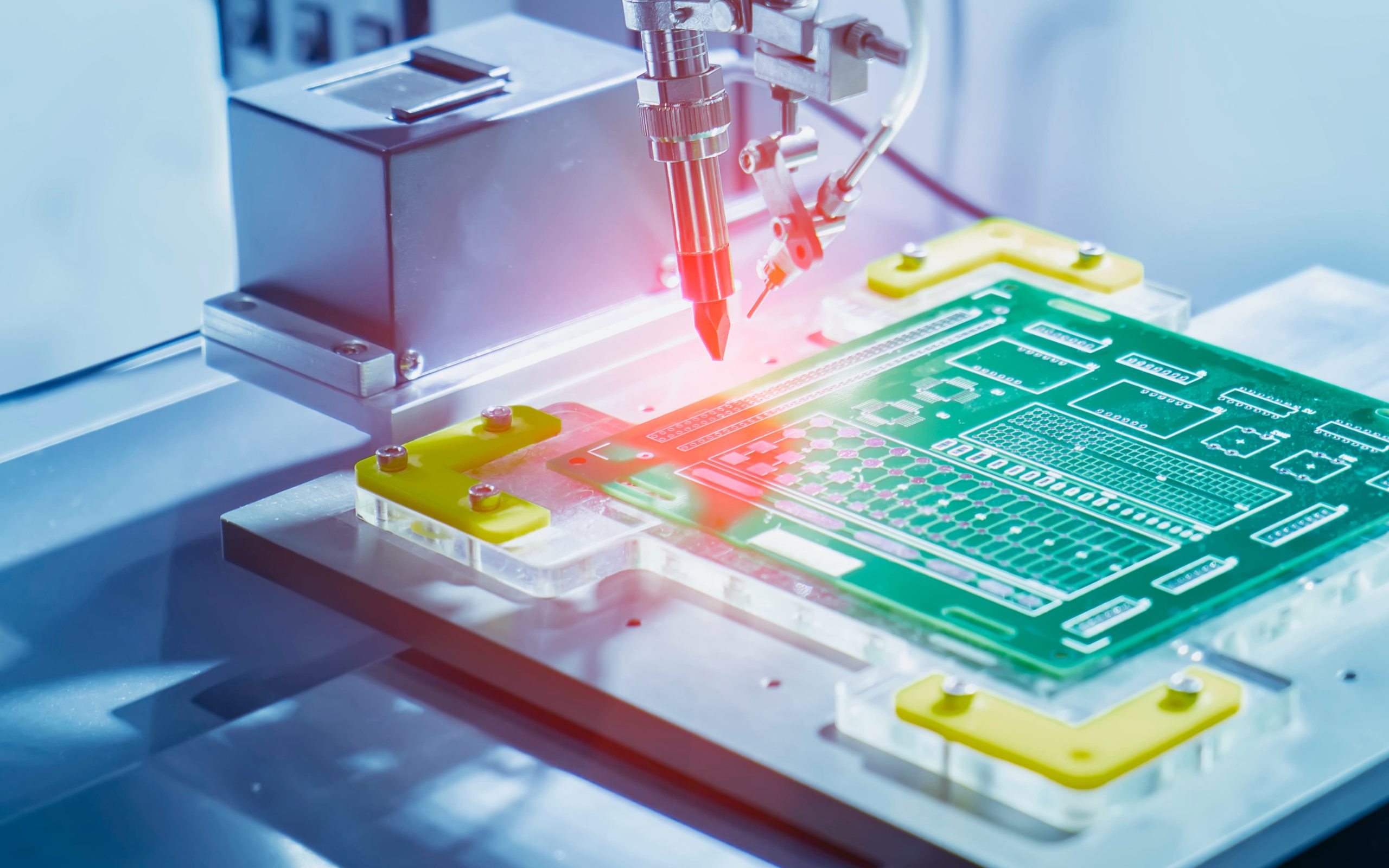

El papel clave de la limpieza de superficies en las placas de circuitos

Las placas de circuitos son los componentes centrales de los productos electrónicos, y la limpieza de su superficie influye directamente en el rendimiento electrónico. En el proceso de fabricación de placas de circuitos, la limpieza no sólo es un paso clave para asegurar la calidad del producto, sino también una garantía básica para mejorar su fiabilidad.

- Asegurar una buena conexión eléctrica

- Elimina la escoria de soldadura y los óxidos para garantizar la calidad de la unión soldada

Durante el proceso de soldadura, pueden quedar escorias y óxidos de soldadura en la superficie de la placa de circuito o en la unión soldada, lo que provoca un contacto deficiente y un aumento de la resistencia, afectando así a la transmisión de la señal. Un proceso de limpieza de alta calidad puede eliminar eficazmente estos residuos para garantizar la conductividad y durabilidad de la unión soldada.

- Mejorar la estabilidad conductiva del circuito

Los contaminantes finos en el circuito formarán una capa aislante, reducirán el efecto conductor e incluso pueden provocar un riesgo de cortocircuito. Mediante métodos de limpieza de alta precisión, se puede garantizar el rendimiento conductor del circuito y mejorar la estabilidad general de la placa de circuito.

- El papel del chorro de arena en la limpieza de placas de circuitos

En la limpieza de placas de circuitos, el chorro de arena se utiliza ampliamente para eliminar los contaminantes persistentes de la superficie y procesar estructuras superficiales complejas. Sus características de limpieza sin contacto pueden evitar el daño potencial a las líneas finas de la placa de circuito mediante la limpieza tradicional y es adecuado para diversas necesidades de tratamiento de la superficie de la placa de circuito.

- Elimina eficazmente las manchas difíciles

El proceso de chorro de arena elimina los contaminantes de la superficie de la placa de circuito impreso, como grasa, polvo y ligeros óxidos, mediante la pulverización de partículas de material a gran velocidad. Estos contaminantes suelen reducir la conductividad de la placa de circuitos e incluso provocar cortocircuitos o corrosión. El chorreado de arena puede limpiar en profundidad zonas irregulares para mantener sin obstrucciones la trayectoria conductora de la placa de circuitos.

- Mejora la planitud y la adherencia de la superficie

El proceso de arenado puede eliminar el exceso de capas de óxido y mejorar la microestructura de la superficie, haciendo que la superficie de la placa de circuitos sea más lisa y mejorando la adherencia. Para posteriores operaciones de recubrimiento o soldadura, dicha optimización de la superficie puede mejorar eficazmente la firmeza y durabilidad de la adhesión de los componentes, mejorando así la fiabilidad y vida útil de la placa de circuitos.

- Adaptabilidad flexible del proceso

Seleccionando distintos tipos y tamaños de medios de chorreado, el proceso de chorreado puede personalizarse para placas de circuitos de distintos materiales. Por ejemplo, al limpiar placas de circuitos flexibles, las partículas dieléctricas más blandas pueden reducir la tensión mecánica sobre el material sin afectar a su rendimiento eléctrico.

El papel de la limpieza superficial en los componentes semiconductores

Los componentes semiconductores desempeñan un papel vital en el rendimiento y la fiabilidad de los productos electrónicos. Sin embargo, debido a la delicadísima estructura material de los semiconductores, incluso una contaminación superficial minúscula puede tener un impacto significativo en su funcionamiento. Durante el proceso de producción y montaje, se introducen inevitablemente polvo, partículas y residuos químicos. Si estos contaminantes no se eliminan eficazmente, pueden causar un funcionamiento inestable, una mala disipación del calor o incluso un fallo.

1. Mejorar la estabilidad del rendimiento

La presencia de contaminantes puede modificar la distribución de la carga superficial de los componentes semiconductores, interfiriendo así en su funcionamiento normal. Por ejemplo, el polvo diminuto o los residuos químicos pueden afectar a los transistores y electrodos sensibles, e incluso provocar cortocircuitos o corrientes de fuga. Al limpiar y eliminar estas impurezas, se puede garantizar eficazmente el rendimiento eléctrico de los componentes, de modo que puedan mantener propiedades conductoras y aislantes estables durante el funcionamiento y prolongar su vida útil.

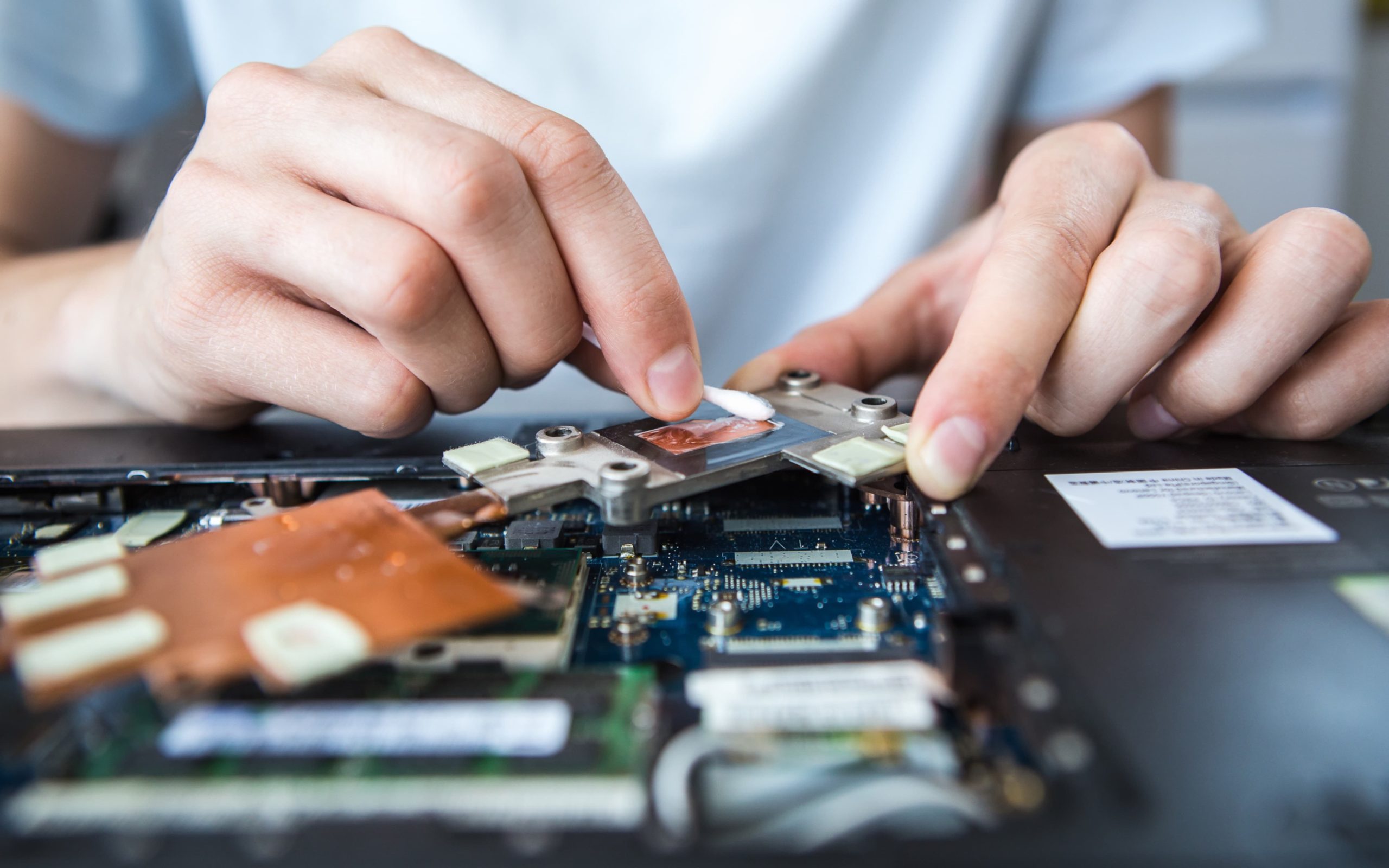

2. Mejorar el efecto de disipación del calor

Los componentes semiconductores generan calor durante su funcionamiento. Si la superficie está cubierta de contaminantes, aumentará la resistencia térmica, lo que afectará al rendimiento de la disipación del calor. Una limpieza de superficies de alta calidad puede eliminar la capa de contaminación que afecta a la disipación de calor, permitiendo que el calor se disipe con mayor fluidez y reduciendo el riesgo de sobrecalentamiento. Una buena disipación del calor no sólo puede proteger los componentes de los daños térmicos, sino también mejorar su fiabilidad a largo plazo.

3. Ventajas del chorro de arena

El chorro de arena tiene ventajas significativas en la limpieza de semiconductores, especialmente cuando las partículas contaminantes son extremadamente pequeñas, la limpieza por chorro de arena puede controlar con mayor precisión el grado de limpieza. Seleccionando perlas finas de óxido de aluminio o de vidrio como medio de limpieza por chorro de arena se puede conseguir una limpieza suave y eficaz de la superficie de los componentes semiconductores:

- Control preciso de la profundidad de limpieza

Dado que los requisitos de limpieza de la superficie de los componentes semiconductores son extremadamente altos, una limpieza excesiva puede causar daños en la superficie, mientras que una limpieza insuficiente no puede eliminar completamente los contaminantes. El proceso de arenado puede controlar con precisión el tiempo de arenado y la fuerza de las partículas del medio, de modo que la profundidad de limpieza sea moderada, cumpliendo los elevados requisitos de precisión de limpieza de los semiconductores.

- Eliminación de partículas diminutas e impurezas

La tecnología de limpieza por chorro de arena puede eliminar eficazmente las partículas finas adsorbidas por la electricidad estática en la superficie de los semiconductores, y también puede ayudar a eliminar posibles fuentes de electricidad estática.

Método de limpieza de placas de circuito

La limpieza de las placas de circuitos es un eslabón clave para garantizar la fiabilidad y el rendimiento de los equipos electrónicos. La industria ha desarrollado diversos métodos de limpieza para los contaminantes de las placas de circuitos. Cada método tiene sus escenarios de aplicación específicos, sus ventajas e inconvenientes y su aplicabilidad. A continuación se presentan en detalle varios métodos habituales de limpieza de placas de circuitos.

- Métodos de limpieza tradicionales

- Limpieza manual

La limpieza manual es un método de limpieza sencillo y directo, que suele realizarse con un producto de limpieza especial y un paño sin polvo. Las ventajas son un funcionamiento sencillo y la no necesidad de equipos complejos; puede utilizarse para realizar una limpieza detallada en zonas concretas. Sin embargo, las desventajas son la baja eficacia, el efecto de limpieza depende de la experiencia del operario, puede haber omisiones, y el coste de mano de obra también es elevado.

- Limpieza con disolvente

La limpieza con disolventes es el uso de disolventes químicos para eliminar los contaminantes de la superficie de las placas de circuitos. Se utiliza mucho para eliminar residuos de soldadura y manchas de aceite. Entre los productos de limpieza más utilizados están el alcohol isopropílico y el etanol. Las ventajas son que puede eliminar rápida y eficazmente la suciedad orgánica y la grasa, y es adecuado para diversos materiales, con pocos residuos tras la limpieza. La desventaja es que la volatilidad del disolvente puede suponer un riesgo para la seguridad, y para materiales como los plásticos, puede causar daños.

- Tecnología de limpieza por ultrasonidos

La limpieza por ultrasonidos es un método de limpieza que utiliza el efecto de cavitación generado por ondas sonoras de alta frecuencia en líquidos. Esta tecnología presenta ventajas únicas en la limpieza de componentes de precisión, especialmente para placas de circuitos con formas complejas.

- Principios de funcionamiento y ventajas

Las ondas ultrasónicas forman burbujas diminutas a través del líquido limpiador. Estas burbujas explotan bajo la acción de los cambios de presión, generando una fuerte fuerza de impacto, que puede penetrar en todos los rincones de la placa de circuitos y eliminar la suciedad y las impurezas más resistentes.

- Casos de aplicación

En aplicaciones prácticas, la limpieza por ultrasonidos se ha utilizado ampliamente para la limpieza de placas de circuitos en campos como los equipos médicos y la industria aeroespacial. Los estudios han demostrado que la limpieza ultrasónica puede eliminar eficazmente la soldadura y los óxidos, y mejorar el efecto de limpieza del mismo tipo de contaminantes con rendimiento eléctrico. Es especialmente eficaz para eliminar partículas diminutas, manchas de aceite y otros contaminantes orgánicos, mientras que el efecto de limpieza de las partículas sólidas depende de las propiedades del líquido limpiador y de la elección de la frecuencia ultrasónica.

- Tecnología de limpieza iónica

La tecnología de limpieza iónica puede eliminar el polvo y las partículas adsorbidas por la electricidad estática utilizando gas a alta presión para pulverizar diminutas partículas iónicas sobre la superficie de la placa de circuitos. Este método es muy importante en la limpieza de semiconductores y componentes electrónicos de alta precisión.

- Principios y características

La limpieza iónica se basa principalmente en el campo eléctrico para acelerar los iones del agente limpiador a gran velocidad, generando fuerza de impacto para eliminar la suciedad de la superficie. Esta tecnología puede evitar eficazmente los daños causados por la fricción física y es adecuada para limpiar componentes sensibles.

La limpieza iónica puede eliminar eficazmente las partículas finas generadas por la electricidad estática y mantener la limpieza y funcionalidad de la placa de circuitos. Tras la limpieza iónica de la placa de circuitos, la carga electrostática de su superficie se reduce significativamente, lo que es crucial para evitar la contaminación en el proceso de fabricación posterior.

- Importancia en la limpieza de componentes semiconductores

En la fabricación de semiconductores, la limpieza iónica se utiliza ampliamente para limpiar la superficie de fotomáscaras y chips con el fin de garantizar un rendimiento eléctrico estable.

- Tecnología de limpieza por chorro de arena

La limpieza por chorro de arena es un método de eliminación de contaminantes superficiales mediante medios granulares pulverizados a alta velocidad (como partículas cerámicas o partículas metálicas). Esta tecnología es especialmente eficaz cuando hay que eliminar suciedad o impurezas persistentes.

- Principios y características

El chorro de arena utiliza aire comprimido para pulverizar el medio de limpieza a gran velocidad sobre la superficie objetivo, basándose en la fuerza del impacto para eliminar los contaminantes. La ventaja de este método es que puede tratar superficies con formas complejas, no sólo superficies planas.

- Tipos adecuados de contaminantes

La tecnología del chorro de arena es adecuada para eliminar óxidos, restos de soldadura y otras suciedades resistentes. Sin embargo, hay que tener cuidado al seleccionar el medio adecuado para evitar daños físicos a la placa de circuito.

- Ventajas comparativas con otros métodos de limpieza

Comparado con la limpieza química y la limpieza por ultrasonidos, el chorro de arena tiene un mejor efecto para eliminar la suciedad grande o pesada. Al mismo tiempo, tiene una velocidad de funcionamiento rápida y es adecuado para la producción a gran escala.

- Aplicación práctica

En algunas fabricaciones electrónicas de alta exigencia, el chorreado se utiliza para eliminar la contaminación y preparar la superficie para garantizar la fiabilidad y el rendimiento de la placa de circuitos en el posterior proceso de soldadura y montaje.

Aplicación de materiales de chorro de arena en la fabricación electrónica

La tecnología de limpieza por chorro de arena desempeña un papel importante en la industria de fabricación electrónica, y elegir el material de chorro de arena adecuado es la clave para conseguir una limpieza eficaz. Los distintos tipos de materiales de limpieza por chorro de arena tienen características y escenarios de aplicación diferentes y son adecuados para limpiar diversos componentes electrónicos, como placas de circuitos y componentes semiconductores.

- Tipos de materiales de chorreado

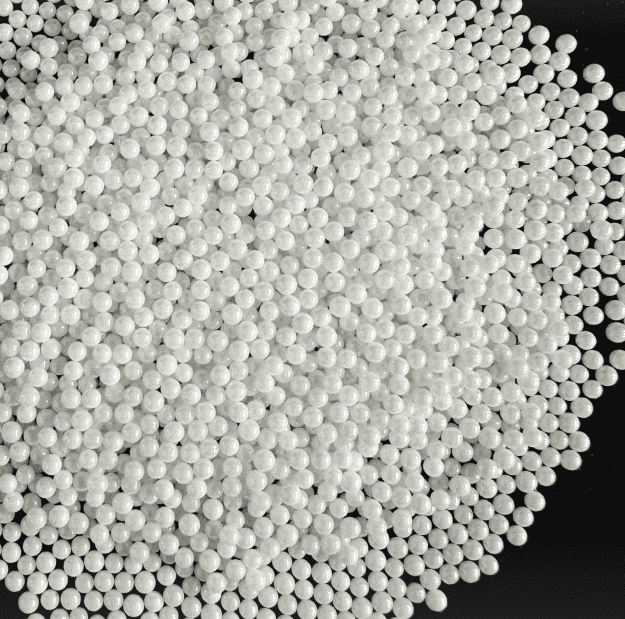

- Cuentas de cerámica: Las microesferas cerámicas se utilizan mucho en la limpieza de placas de circuitos y componentes semiconductores por su gran dureza y baja abrasividad, que pueden eliminar eficazmente los óxidos y la suciedad de la superficie metálica. La diversidad del tamaño y la forma de sus partículas permite a las microesferas cerámicas satisfacer distintas necesidades de limpieza.

- Cuentas de vidrio: Relativamente suave, adecuado para limpiar superficies de acero inoxidable y aleaciones de aluminio, puede eliminar eficazmente la suciedad superficial sin dañar el sustrato. También puede utilizarse para eliminar el polvo fino y los contaminantes de los productos electrónicos.

- Partículas de aluminio: Con una gran dureza, es adecuado para eliminar la suciedad persistente y los revestimientos, y se utiliza a menudo para la limpieza profunda de placas de circuitos. Su estabilidad en condiciones de alta temperatura también lo convierte en una opción ideal para la limpieza.

- Partículas de poliéster: Puede eliminar eficazmente las partículas diminutas adsorbidas por la electricidad estática, reduciendo al mismo tiempo los daños al sustrato, y es adecuado para su uso en la fabricación electrónica.

- Características y ventajas de los materiales de chorreado

- Dureza y resistencia al desgaste: La dureza de los materiales de chorreado afecta directamente a su efecto limpiador. Los materiales con una dureza moderada pueden eliminar eficazmente la suciedad y reducir el desgaste del sustrato.

- Forma y tamaño de las partículas: Las diferentes formas y tamaños de las partículas afectarán al efecto limpiador y a la velocidad. Por ejemplo, las partículas más grandes son adecuadas para eliminar la suciedad persistente.

- Protección del medio ambiente: Elegir materiales de chorreado respetuosos con el medio ambiente puede reducir el impacto negativo sobre éste, lo que está en consonancia con la tendencia actual al desarrollo sostenible.

- Diferentes necesidades de limpieza

- Limpieza de placas de circuitos: Para las placas de circuitos, las microesferas de cerámica y las microesferas de vidrio suelen ser la mejor opción, porque pueden eliminar eficazmente la escoria de soldadura y los óxidos, a la vez que tienen un impacto mínimo en la conductividad de la placa de circuitos.

- Limpieza de componentes semiconductores: En el proceso de limpieza de componentes semiconductores, las partículas de poliéster son una opción ideal por sus características suaves y pueden eliminar eficazmente las impurezas de la superficie sin causar daños.

- Evaluación exhaustiva: Al seleccionar los materiales de chorreado, se recomienda considerar exhaustivamente el coste, la disponibilidad y la aplicabilidad al equipo para garantizar un equilibrio entre el efecto de limpieza y la economía.

Estrategia de control de la contaminación en la fabricación electrónica

En el proceso de fabricación de productos electrónicos, el control de la contaminación es una parte importante para garantizar la calidad y el rendimiento del producto. Mediante estrategias eficaces de control de la contaminación, se puede reducir en gran medida el impacto negativo de la contaminación en los productos electrónicos y mejorar la fiabilidad y la vida útil de los productos. A continuación se analizarán en detalle varias estrategias importantes de control de la contaminación.

- Depurar el entorno de producción

- El papel del sistema de filtración de aire

Una buena calidad del aire consiste en evitar las fuentes de contaminación en el proceso de fabricación electrónica. El uso de sistemas eficientes de filtración del aire puede reducir significativamente la concentración de polvo, partículas y otros contaminantes en el aire. Los filtros de aire de partículas de alta eficacia (HEPA) pueden eliminar el 99,97% de las partículas con un diámetro superior a 0,3 micras, lo que es esencial para la purificación del entorno de fabricación electrónica.

- Medidas de control estático

La electricidad estática es una fuente habitual de contaminación en el proceso de producción de componentes electrónicos. Puede absorber partículas diminutas y deteriorar el rendimiento del producto. La adopción de medidas de control de la electricidad estática, como el uso de materiales antiestáticos, la conexión a tierra y los disipadores de estática, puede reducir eficazmente el impacto de la electricidad estática en los componentes electrónicos.

Protección contra descargas electrostáticas (ESD): Utiliza equipos y ropa de control ESD para reducir la acumulación y liberación de electricidad estática y proteger los componentes sensibles.

- Control de la contaminación durante el chorro de arena

Durante el proceso de limpieza con chorro de arena, el polvo y las partículas generadas pueden convertirse en una nueva fuente de contaminación. Por tanto, es muy importante tomar medidas eficaces de control de la contaminación.

- Tratamiento del polvo: Utiliza dispositivos locales de extracción y captación de polvo para manejar rápidamente el polvo generado durante el chorreado, a fin de garantizar un entorno de trabajo limpio y seguro.

- Gestión del proceso de limpieza: Antes y después del chorreado, establece normas de limpieza e inspección para garantizar que el equipo de chorreado y la superficie de la pieza no estén contaminados por polución secundaria.

- Gestión estricta de los procesos

En la fabricación electrónica, la gestión de procesos es un eslabón importante para garantizar una producción limpia. Formulando y aplicando procesos de limpieza estrictos, se puede reducir eficazmente el riesgo de contaminación.

- Control de calidad del proceso de limpieza: Establece normas y procedimientos de limpieza claros, controla y registra el proceso de limpieza, y asegúrate de que cada paso cumple los requisitos.

- Formación de los empleados y especificaciones de funcionamiento: Imparte formación periódica a los empleados para concienciarlos de la importancia de la limpieza y de las especificaciones de funcionamiento, y asegúrate de que todos los empleados dominan el proceso de limpieza.

- Especificaciones y precauciones de seguridad para las operaciones de chorro de arena

Las operaciones de limpieza con chorro de arena deben seguir unas especificaciones estrictas para garantizar la seguridad y los efectos de la limpieza.

- Equipo de seguridad: Los operarios deben llevar equipos de protección adecuados, como máscaras antipolvo, gafas y ropa protectora, para evitar el impacto sobre la salud de las partículas generadas durante el chorreado.

- Procedimientos operativos: Aclarar los pasos y precauciones de las operaciones de limpieza con chorro de arena para garantizar que todos los operarios puedan realizar las tareas de limpieza con seguridad y eficacia.

Con la complejidad y miniaturización de los productos electrónicos, la importancia de la limpieza de superficies es cada vez mayor. En el futuro, el chorro de arena puede combinarse con otros métodos, y los materiales de chorro de arena respetuosos con el medio ambiente se convertirán en una tendencia. Las empresas deben actualizar continuamente el control de la contaminación de la fabricación electrónica, prestar atención a la purificación del entorno de producción, la gestión de los procesos y la formación de los empleados, garantizar la calidad de la limpieza y mejorar la competitividad de los productos en el mercado.

Filtros