27 de octubre de 2024

En la fabricación industrial moderna, la preparación de superficies, como proceso básico importante, está directamente relacionada con la calidad y el rendimiento de los productos. La normalización de la preparación de superficies no sólo mejora la adherencia de los revestimientos y materiales de unión, sino que también prolonga eficazmente la vida útil de las piezas de trabajo. Con el aumento de la concienciación medioambiental, el continuo avance de la tecnología y el avance de la normalización internacional, las normas de preparación de superficies están evolucionando hacia una dirección más estricta, meticulosa y sostenible. Este artículo analizará en profundidad la tendencia de desarrollo de las normas actuales de preparación de superficies, los cambios futuros y el impacto de estos cambios en diversas industrias.

¿Qué es la preparación de superficies?

Definición de preparación de superficies

La preparación de superficies se refiere a una serie de tratamientos de limpieza, desbastado, desoxidación u otros tratamientos físicos y químicos de la superficie de las piezas o materiales para sentar las bases de los procesos de tratamiento o revestimiento posteriores (como pintura, galvanoplastia, unión, etc.). Este proceso se utiliza ampliamente en diferentes materiales, como metales, plásticos, materiales compuestos, etc., con el objetivo de mejorar la limpieza y la rugosidad de la superficie de la pieza, mejorando así la adherencia y la durabilidad de los procesos posteriores.

El papel central de la preparación de superficies

Como paso fundamental en la fabricación y el procesamiento industriales, la preparación de superficies es importante en los tres aspectos siguientes:

- Mejora de la adherencia de los revestimientos y el pegado: El tratamiento de superficies puede mejorar la rugosidad y limpieza de la superficie, mejorando así en gran medida la adherencia de revestimientos, adhesivos, etc.

- Mejora de la resistencia a la corrosión de las superficies de los materiales: La eliminación de óxidos o impurezas superficiales durante el pretratamiento puede retrasar o evitar la corrosión de los materiales en entornos específicos.

- Mejora de la planitud y la estética de la superficie: Mediante el chorro de arena, el pulido, etc., la superficie del material se hace más lisa, lo que resulta conveniente para el tratamiento decorativo posterior.

Normas para la preparación de superficies

Por qué se necesitan normas para la preparación de superficies

El establecimiento de normas de preparación de superficies tiene por objeto garantizar que cada pieza de trabajo pueda alcanzar un nivel de calidad constante después de la preparación mediante la normalización del flujo del proceso y los requisitos de control de calidad. Las ventajas de la normalización se reflejan principalmente en los tres aspectos siguientes:

- Mejorar la eficacia de la producción: Gracias a los procedimientos operativos estandarizados, se reducen el tiempo de prueba y error y el desperdicio de material, lo que mejora la eficacia de todo el proceso de producción.

- Garantizar la coherencia de la calidad del producto: Si las piezas de diferentes lotes y de diferentes operarios siguen las mismas normas, se contribuirá a garantizar la coherencia de la calidad del producto y a evitar las fluctuaciones de calidad causadas por diferencias en el funcionamiento o los materiales.

- Prolongar la vida útil de la pieza de trabajo: Las estrictas normas de preparación de superficies ayudan a mejorar la estabilidad y durabilidad del revestimiento o la capa de unión, lo que prolonga la vida útil de la pieza en entornos difíciles.

Requisitos para la preparación de superficies en diferentes campos de aplicación

La preparación de superficies se utiliza ampliamente en diversas industrias, pero los requisitos de los distintos campos de aplicación también son diferentes. Por ejemplo:

- Automoción y aviación: La adhesión de alta resistencia y la durabilidad son necesarias para garantizar que las piezas mantengan un rendimiento estable a altas temperaturas, en entornos corrosivos, etc.

- Construcción naval e industrias del petróleo y el gas: Los equipos y estructuras están expuestos a entornos corrosivos como la humedad y la sal durante mucho tiempo, y los requisitos de rendimiento anticorrosión del tratamiento de superficies son especialmente estrictos.

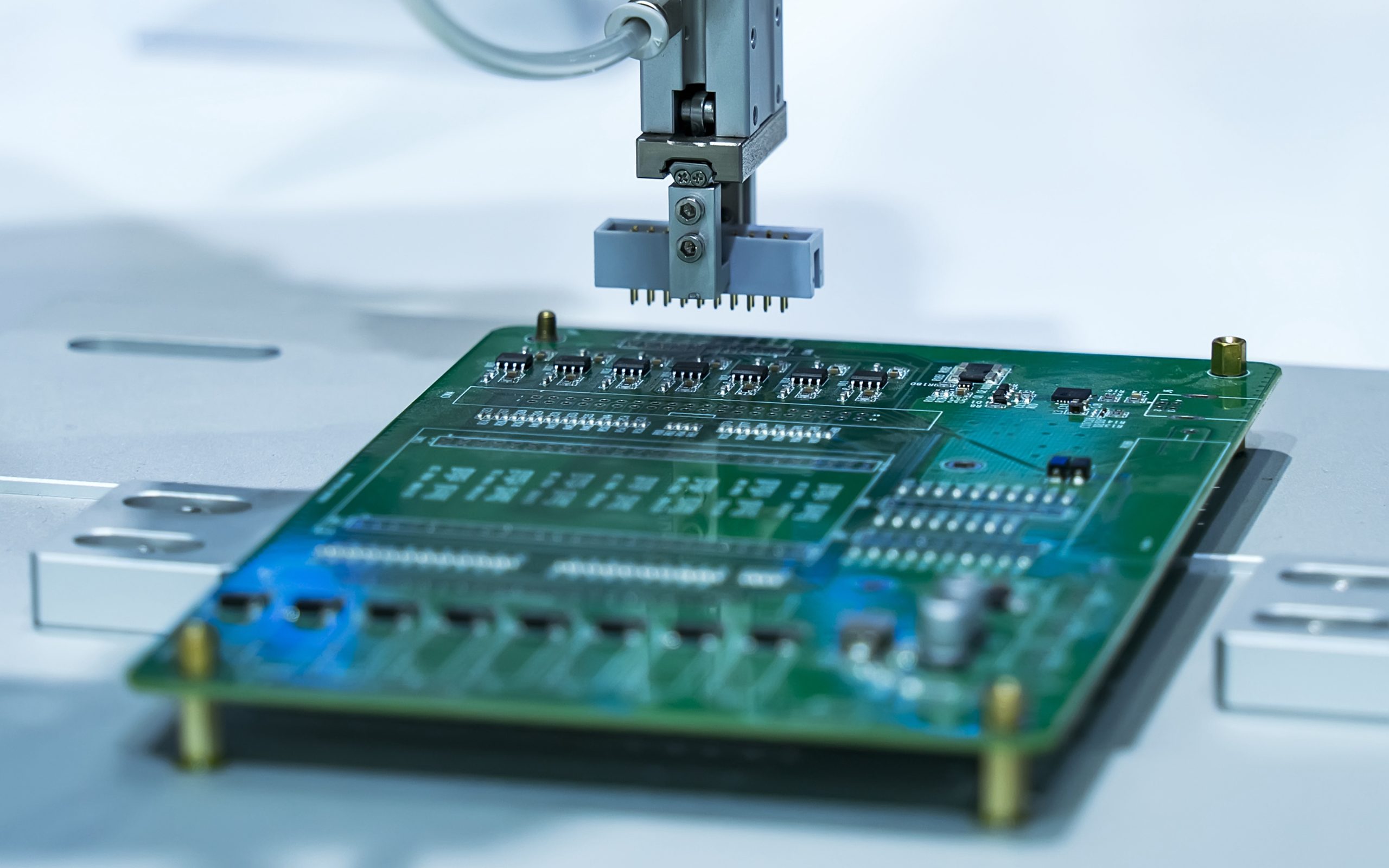

- Productos sanitarios y electrónicos: Este tipo de aplicaciones tienen unos requisitos de limpieza de la superficie extremadamente exigentes. La preparación de la superficie no sólo debe garantizar una fuerte adherencia, sino también evitar factores como los residuos químicos que afectan a la biocompatibilidad o al rendimiento electrónico del material.

Mediante la preparación estandarizada de la superficie, cada industria puede obtener una superficie de la pieza más fiable y específica, garantizando así el rendimiento final del producto.

Normas internacionales comunes

En todo el mundo, muchos países y regiones han desarrollado sus propias normas de preparación de superficies. Estas son algunas de las normas comunes:

- Normas ISO: La Organización Internacional de Normalización (ISO) ha publicado varias normas sobre preparación de superficies, que abarcan especificaciones para distintos materiales y procesos. Por ejemplo, la ISO 8501 define distintos niveles de eliminación de óxido en superficies metálicas, y la ISO 11124 regula la calidad y el rendimiento de los materiales abrasivos.

- Normas ASTM: La American Society for Testing and Materials (ASTM) ha desarrollado muchas normas relacionadas con la preparación de superficies, especialmente para el pretratamiento de metales y materiales compuestos. Por ejemplo, ASTM D4417 especifica el método de medición de la rugosidad superficial de sustratos revestidos, mientras que ASTM B322 es una especificación general para la limpieza de superficies metálicas.

- Normas SAE: La Sociedad de Ingenieros de Automoción (SAE) proporciona normas especiales para el tratamiento de superficies metálicas en los campos de la automoción y la aviación, como la SAE J400 para medir la rugosidad superficial de las carrocerías de los automóviles. Estas normas son cruciales para garantizar la uniformidad de la calidad de los vehículos y las piezas de aviación.

- Norma europea EN, norma japonesa JIS: Europa y Japón tienen normas EN y JIS, respectivamente. Por ejemplo, la EN 13788 regula la limpieza de las superficies metálicas, y la JIS G3141 define los requisitos de tratamiento superficial del acero. Estas normas desempeñan un papel importante a la hora de garantizar la calidad de los productos y la coherencia del mercado en sus respectivas regiones.

Diferencias regionales y motivos de las normas

Existen ciertas diferencias de normas entre distintos países y regiones, y esta diferencia suele proceder de los tres aspectos siguientes:

- Normativa medioambiental: Europa y Japón tienen mayores exigencias de protección del medio ambiente, por lo que sus normas pueden tender más a reducir el uso de sustancias peligrosas, mientras que algunos países pueden tener requisitos más laxos en este sentido.

- Madurez del sector: La industria manufacturera de algunos países empezó antes, por lo que las normas son más maduras y detalladas, mientras que los mercados emergentes pueden tener una cobertura relativamente limitada de normas.

- Necesidades de adaptación de los productos de exportación: Muchos fabricantes prestan especial atención a las normas del mercado de destino a la hora de exportar productos, para asegurarse de que los productos pueden pasar la inspección sin problemas y obtener las cualificaciones de acceso al mercado.

Impacto de la normalización

Las normas internacionales de preparación de superficies proporcionan un lenguaje común a los fabricantes de todo el mundo. Siguiendo estas normas, las piezas o equipos producidos en varios países pueden cumplir requisitos de calidad unificados, simplificando así las barreras al comercio y la cooperación transfronterizos. Por ejemplo, los fabricantes pueden producir y ensayar de acuerdo con las normas de limpieza de la ISO 8501, haciendo que los productos sean más universales en todo el mundo.

Normas de preparación de superficies para diferentes piezas y materiales

Debido a las diferencias de materiales, entornos de aplicación y requisitos funcionales, los distintos materiales y piezas de trabajo tienen normas diferentes para la preparación de superficies. En función de estas diferencias, variarán los medios técnicos y los requisitos de normalización para la preparación. A continuación se indican las normas de preparación para varios materiales de piezas de trabajo comunes y su aplicabilidad.

Materiales metálicos

Los materiales metálicos se utilizan ampliamente en maquinaria, construcción, automoción, aviación y otros campos, y las normas de preparación son especialmente estrictas. Los diferentes materiales metálicos tienen diferentes tecnologías de pretratamiento. A continuación se indican 3 requisitos típicos de preparación de materiales metálicos.

- Acero: El acero es uno de los materiales metálicos más utilizados en aplicaciones industriales, y la norma común de tratamiento de superficies es Sa 2.5 (ISO 8501). Esta norma exige que la superficie alcance un determinado nivel de eliminación de óxido y rugosidad para garantizar la adherencia y durabilidad de los revestimientos posteriores.

- Aleación de aluminio: La aleación de aluminio se utiliza ampliamente en campos con elevados requisitos de ligereza, como la aviación, la automoción y la construcción. Las normas de tratamiento de superficies de aluminio suelen implicar la eliminación y rugosidad de la capa de óxido superficial para aumentar la adherencia del revestimiento. Entre los métodos de preparación habituales se incluyen el chorro de arena, el decapado y el fosfatado.

- Cobre y sus aleaciones: Las aleaciones de cobre se utilizan principalmente en las industrias electrónica, eléctrica y de fontanería. Debido a su buena conductividad eléctrica y térmica, las normas de preparación de superficies hacen hincapié en la limpieza y la conductividad superficial no destructiva.

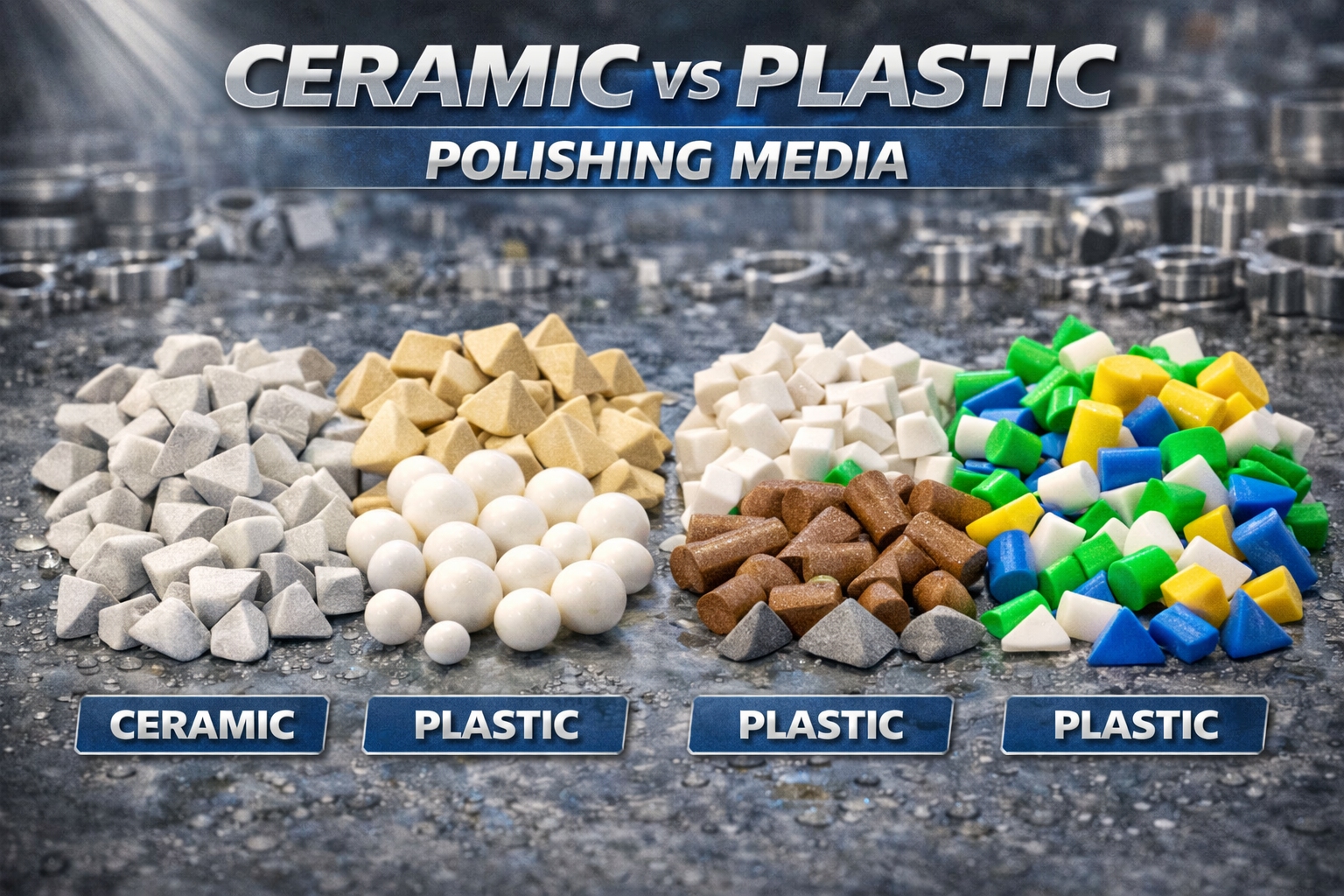

Materiales no metálicos

Los materiales no metálicos, como los plásticos, la cerámica y el vidrio, se utilizan ampliamente en los sectores de la automoción, la electrónica y la construcción, entre otros. Debido a las diferentes propiedades de los materiales, el tratamiento de superficies se centra en el control de la limpieza y la rugosidad.

- Plásticos técnicos (como ABS, PC, etc.): En los sectores de la automoción, la electrónica y otros, los plásticos técnicos como el ABS y el PC se utilizan a menudo para carcasas y componentes estructurales. Para garantizar la adherencia del revestimiento, suele ser necesario limpiar y dar una ligera rugosidad a la superficie de plástico.

- Cerámica y vidrio: La cerámica y el vidrio se utilizan ampliamente en equipos médicos, carcasas de productos electrónicos y otros campos, y sus normas de preparación suelen centrarse en la limpieza de la superficie y la resistencia al desgaste.

Materiales compuestos

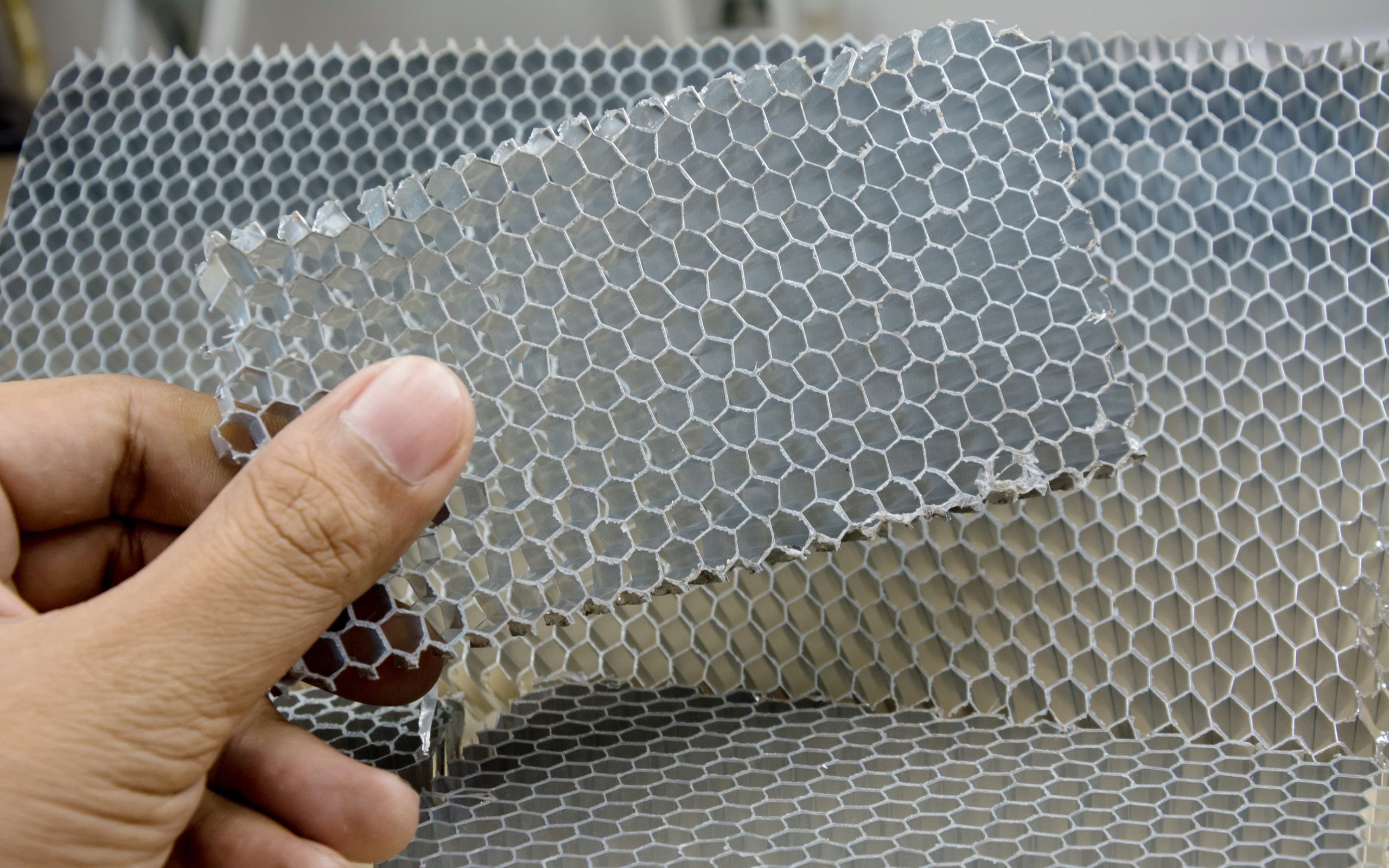

Los materiales compuestos (como los compuestos reforzados con fibra de carbono, CFRP) tienen importantes aplicaciones en industrias de gama alta como la automovilística, la aeronáutica y la energética. Las normas de pretratamiento de estos materiales suelen centrarse en la rugosidad y limpieza de las superficies para garantizar la adherencia de adhesivos y revestimientos.

- Compuestos de fibra de carbono (CFRP): El CFRP se utiliza ampliamente en los campos de la aviación y la automoción y se ve favorecido por su ligereza y alta resistencia. Sin embargo, el tratamiento superficial del CFRP debe realizarse con sumo cuidado para evitar dañar la estructura del propio material.

- Compuestos de fibra de vidrio (GFRP): La fibra de vidrio se utiliza ampliamente en industrias como la construcción naval y la construcción, y sus normas de tratamiento de superficies se centran en la rugosidad y la limpieza.

Componentes electrónicos de precisión y dispositivos médicos

En el campo de los componentes electrónicos de precisión y los dispositivos médicos, las normas para la preparación de superficies tienen requisitos extremadamente altos de limpieza y ausencia de residuos en la superficie para garantizar el rendimiento de los equipos y la bioseguridad.

- Componentes electrónicos: Los requisitos para la preparación de la superficie de los componentes electrónicos de precisión son principalmente sin polvo y sin residuos

- Productos sanitarios: Las normas de preparación de superficies para productos sanitarios, especialmente instrumentos quirúrgicos, son más estrictas, ya que deben garantizar la biocompatibilidad del material y evitar que queden sustancias nocivas en la superficie.

Ajuste las normas de pretratamiento en función del entorno de aplicación.

En diferentes entornos de aplicación, se ajustarán las normas de preparación de superficies. Los factores ambientales (como la temperatura, la humedad y la corrosividad química) y las necesidades del uso final de la pieza tienen diferentes requisitos de preparación. Según las diferencias en el entorno, la profundidad del pretratamiento, la selección de materiales y los métodos de control de calidad también deben ajustarse en consecuencia.

- Requisitos de preparación para diferentes condiciones de trabajo

- Entorno de alta temperatura: Cuando la pieza se utiliza en un entorno de alta temperatura, la norma de preparación de la superficie suele exigir que la pieza tenga resistencia a las altas temperaturas y a la oxidación. La preparación mediante chorro de arena es uno de los métodos eficaces de modificación de superficies.

- Entorno de corrosión química: Los entornos corrosivos (como las industrias marina, petrolera y del gas) pueden provocar una rápida oxidación o daños en la superficie metálica. Por ello, la norma de pretratamiento suele exigir que la superficie esté libre de óxidos y otras impurezas y tenga cierto grado de rugosidad para que el revestimiento pueda adherirse con mayor firmeza.

- Entorno con cambios drásticos de humedad: En un entorno con grandes fluctuaciones de humedad (como edificios al aire libre y equipos portuarios), el revestimiento de la pieza es propenso a descascarillarse, ampollarse y otros problemas. Por tanto, la norma de preparación tiene un control estricto de la limpieza y la rugosidad para garantizar la estabilidad del revestimiento en un entorno con alternancia de seco y húmedo.

- El impacto del uso final en las normas

El uso final de la pieza determina en gran medida el nivel de preparación de la superficie. Las distintas industrias deben plantear requisitos especiales para el pretratamiento en términos de estética y funcionalidad.

- Industrias con elevados requisitos estéticos (como la electrónica de consumo y los electrodomésticos): En estos campos, la calidad del aspecto y la durabilidad de la superficie son especialmente importantes. Las normas de pretratamiento imponen elevados requisitos de acabado superficial y eliminación de rebabas finas.

- Campos con elevados requisitos funcionales (como la industria militar y la aeroespacial): Las normas de preparación de superficies de las industrias de alta demanda, como la industria militar y la aeroespacial, son más estrictas, ya que exigen que la superficie sea resistente al desgaste y a la corrosión para garantizar la adherencia y funcionalidad del revestimiento en condiciones extremas.

Normas de control de calidad y evaluación del proceso de preparación de superficies

En el proceso de producción industrial, el control de calidad de la preparación de superficies es crucial. Mediante estrictos métodos de medición y evaluación, se puede garantizar que la pieza pretratada cumple diversos requisitos de rendimiento, lo que proporciona una buena base para el posterior revestimiento y tratamiento protector.

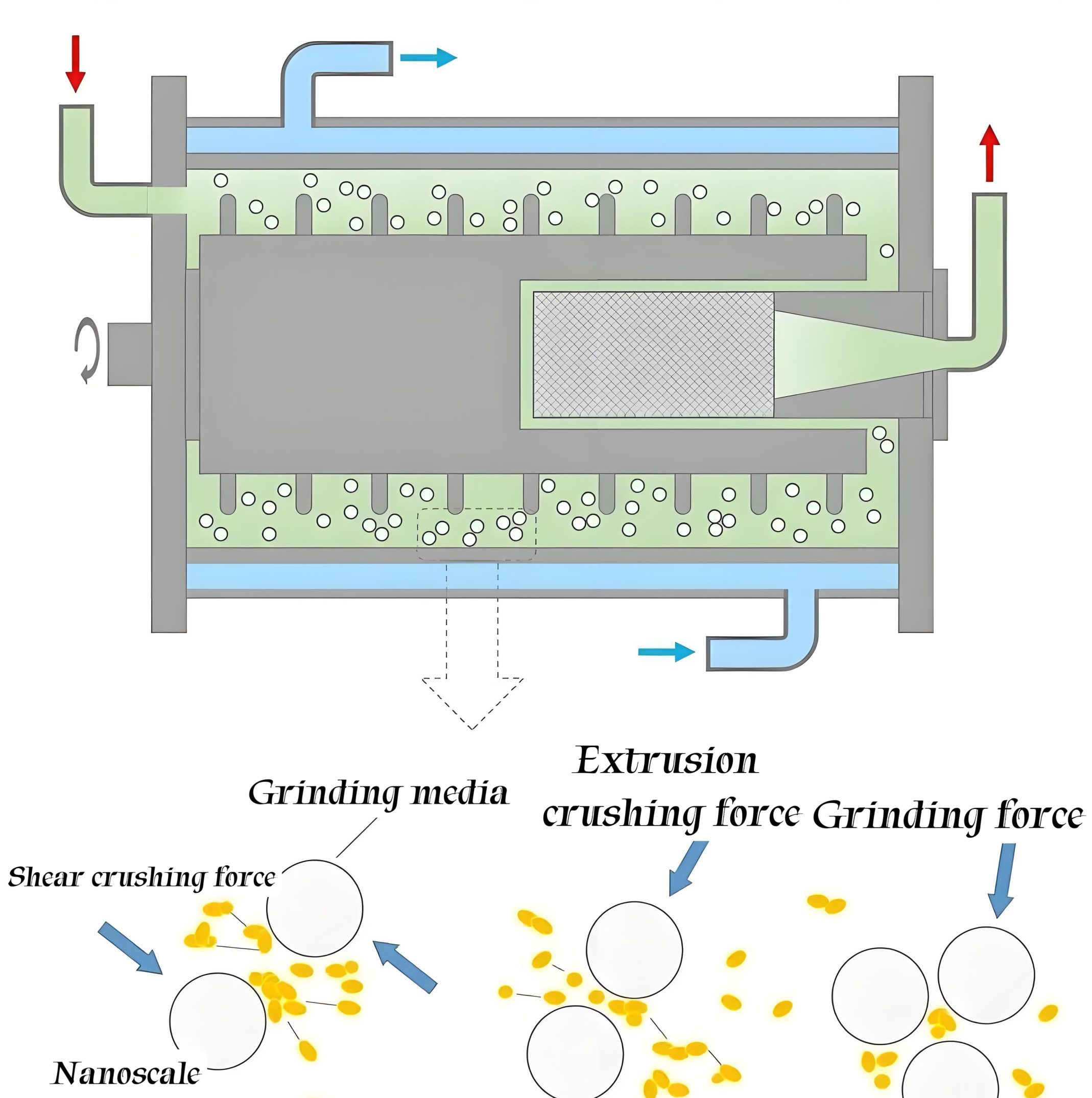

Método de medición de la limpieza superficial

La limpieza superficial es uno de los indicadores importantes en el proceso de preparación de superficies, que está relacionado con la adherencia, la resistencia a la corrosión y la calidad general del revestimiento. Entre los métodos de evaluación de la limpieza superficial más utilizados se incluyen los 3 tipos siguientes:

- Inspección visual: La inspección visual es el método más básico de evaluación de la limpieza, mediante la observación profesional para ver si hay contaminantes evidentes, manchas de aceite, incrustaciones de óxido, etc. en la superficie. Sin embargo, la inspección visual es subjetiva y suele utilizarse como método de evaluación preliminar.

- Prueba de limpieza: La prueba de limpieza puede detectar si hay pequeños contaminantes residuales en la superficie de la pieza. La limpieza se evalúa limpiando la superficie con un paño blanco o una herramienta de limpieza y comprobando a continuación si está contaminada. Este método es adecuado para piezas con requisitos más exigentes, como productos de aviación o electrónicos.

- Inspección microscópica: La inspección microscópica puede ampliar la superficie y detectar pequeñas impurezas o residuos de contaminación. Este método es adecuado para piezas que requieren un pretratamiento de alta precisión, como metales de gran pureza y piezas de precisión. Los materiales de arenado de HLH pueden proporcionar un tratamiento de limpieza eficaz y sin residuos para garantizar la cualificación de la inspección microscópica.

Normas comunes de clasificación de la limpieza: Las normas de clasificación de la limpieza se utilizan para aclarar los requisitos de limpieza, como la norma Sa de ISO 8501-1 y el nivel SP de la norma americana. Los materiales de arenado de HLH pueden cumplir niveles de limpieza como Sa 2,5 o Sa 3, para que la pieza alcance un estado uniforme y sin residuos. 、

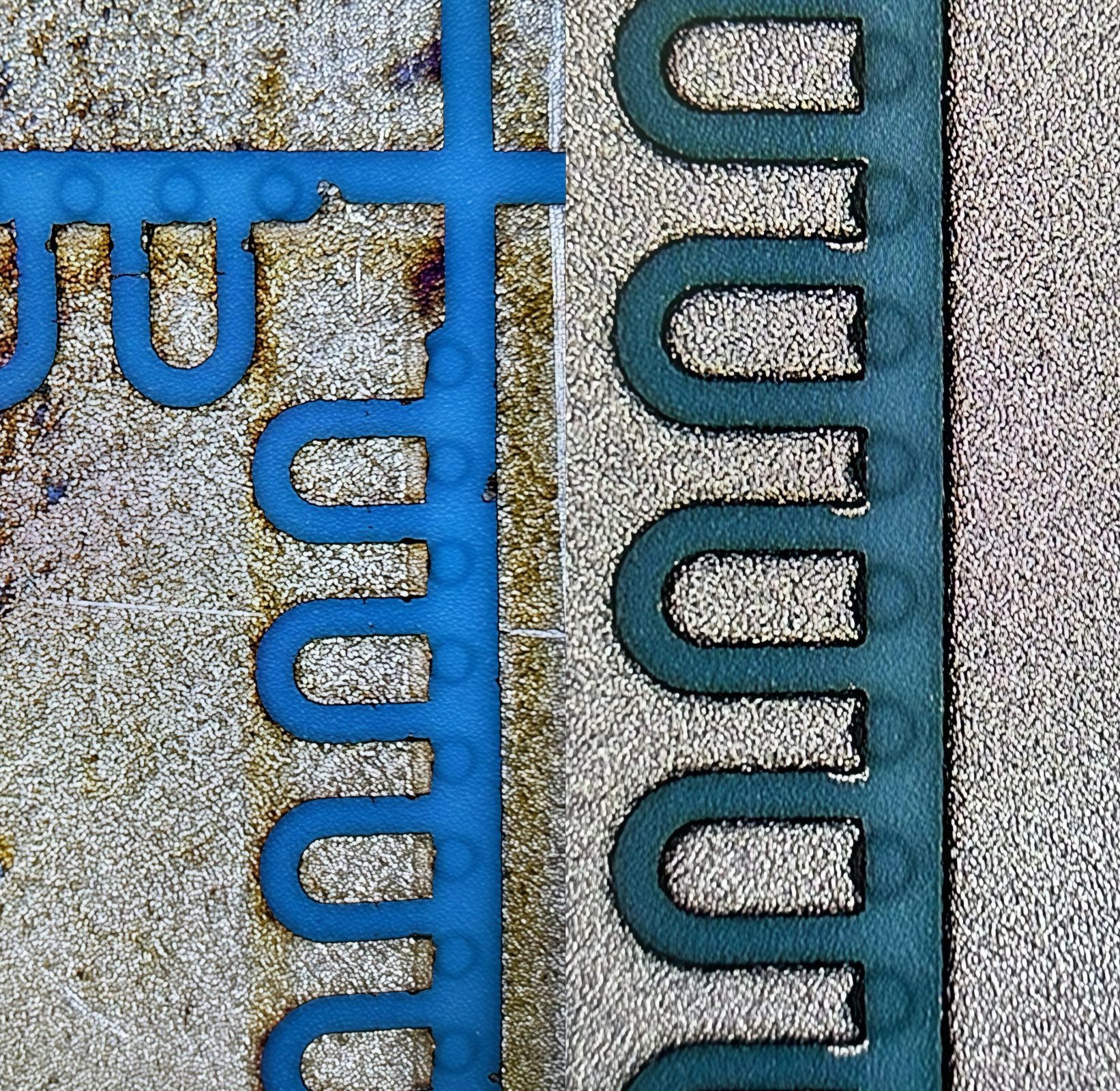

Medición de la rugosidad superficial

La rugosidad es otro indicador importante tras la preparación de la superficie. La rugosidad de la superficie tiene un impacto directo en la adherencia del revestimiento y la resistencia a la corrosión, por lo que la medición de la rugosidad es crucial. Entre las herramientas de medición de la rugosidad más utilizadas se encuentran los rugosímetros de palpador y los rugosímetros ópticos. Los instrumentos de palpado miden la rugosidad mediante el contacto de la superficie con una sonda, mientras que los instrumentos ópticos utilizan la reflexión y la dispersión de la luz para evaluar la rugosidad de la superficie.

Requisitos específicos de rugosidad en diferentes industrias: Los requisitos de rugosidad varían de un sector a otro. Por ejemplo, los campos de la automoción y la aviación suelen requerir una rugosidad media para proporcionar una mayor adherencia al revestimiento, mientras que los campos de los electrodomésticos o la electrónica pueden requerir una rugosidad menor para garantizar la belleza y el tacto.

Pruebas de adherencia del revestimiento

La adherencia del revestimiento es una de las manifestaciones finales del efecto de la preparación de la superficie. Una buena preparación de la superficie puede mejorar la unión entre el revestimiento y el sustrato, alargando así la vida útil de la pieza. Los métodos de ensayo de adherencia más comunes son:

- Prueba transversal: La prueba de corte transversal es uno de los métodos habituales para comprobar la adherencia de los revestimientos. Rascando una rejilla en el revestimiento superficial, observe su desprendimiento bajo la acción de una fuerza externa.

- Prueba de resistencia al cizallamiento: La prueba de resistencia al cizallamiento evalúa la adherencia del revestimiento en dirección vertical y suele utilizarse para probar revestimientos más gruesos o revestimientos funcionales.

Las normas de preparación de superficies desempeñan un papel vital en la mejora de la calidad del producto, la reducción de los costes de producción y la protección del medio ambiente. El pretratamiento normalizado no sólo aporta valor económico a largo plazo, sino que también proporciona a las empresas una ventaja en la feroz competencia del mercado. Para las empresas y los profesionales, seleccionar con flexibilidad las normas adecuadas según las características de los distintos mercados y piezas de trabajo es la clave para lograr un desarrollo sostenible. Sólo adaptándonos constantemente a los cambios de la industria y prestando atención a la protección del medio ambiente y al progreso tecnológico podremos ser invencibles en el mercado del futuro.

Filtros