Soluciones de acabado de superficies para distintos materiales

24 de octubre de 2024

El acabado de superficies es un proceso importante en la fabricación moderna, que no sólo puede mejorar el aspecto y la calidad de los productos, sino también su funcionalidad y durabilidad. En las diversas industrias actuales, la tecnología de acabado de superficies se utiliza ampliamente para distintos materiales, como metales, plásticos y vidrio. Sin embargo, existen diferencias significativas en los procesos de tratamiento de superficies de los distintos materiales, ya que sus diferentes propiedades físicas y químicas determinan los demás retos y requisitos que se plantean durante el procesamiento. Por lo tanto, al elegir un método de acabado, deben tenerse en cuenta las características específicas del material para garantizar que el proceso pueda cumplir sus requisitos en cuanto a resistencia al desgaste, resistencia a la corrosión y mejora de la estética. Este artículo explorará las soluciones de acabado de superficies para tres materiales comunes: metal, plástico y vidrio, y analizará sus diferencias y escenarios de aplicación específicos.

Diferencias y retos entre materiales

Resumen de las propiedades de los materiales

- Metal: Los materiales metálicos son conocidos por su gran resistencia y dureza. Los problemas más comunes son la oxidación superficial, el óxido y los daños mecánicos. Especialmente en entornos difíciles, las superficies metálicas son propensas a reacciones de oxidación, que afectan a su vida útil y estética.

- De plástico: Los materiales plásticos tienen buena flexibilidad y estabilidad química, pero son propensos a los arañazos y a la acumulación de electricidad estática en la superficie. Los plásticos son sensibles a la temperatura durante su procesamiento, ya que las altas temperaturas pueden hacer que el material se deforme y afectar a su rendimiento.

- Vidrio: El vidrio es duro y quebradizo a la vez, por lo que es fácil que se rompa, de modo que debe procesarse con sumo cuidado para evitar microfisuras. La transparencia del vidrio también es un indicador en el que hay que centrarse durante el procesado, ya que cualquier defecto puede afectar a su aspecto y funcionamiento.

La oxidación de los metales es un problema común

Retos del tratamiento de superficies

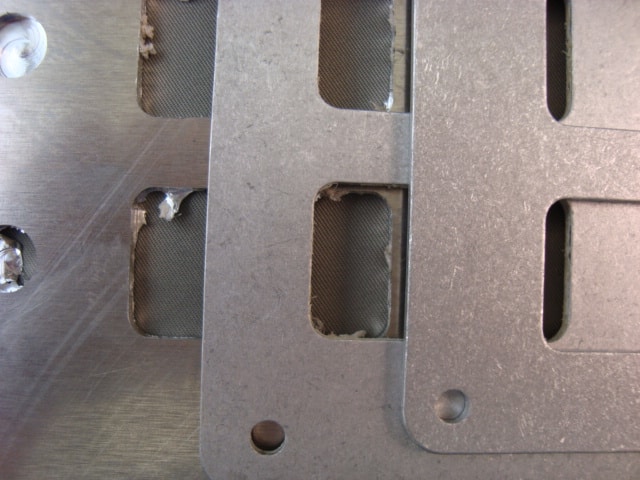

- Metal: A la hora de eliminar la cal y el óxido, la forma de garantizar la suavidad y la integridad estructural de la superficie es una cuestión clave. Si el método de tratamiento no se selecciona correctamente, puede causar daños en la superficie metálica, lo que afectará a la pintura y el uso posteriores.

- Plásticos: Hay que evitar los daños superficiales causados por altas temperaturas, productos químicos o procesos mecánicos, especialmente en el caso de materiales quebradizos. Elija el proceso de acabado adecuado para reducir el impacto térmico y la tensión mecánica sobre el plástico.

- Vidrio: Durante el tratamiento de la superficie del vidrio, es necesario evitar microfisuras y arañazos y garantizar que la transparencia no se vea afectada. Para los distintos tipos de vidrio, es necesario elegir el método de acabado adecuado para garantizar la calidad del producto final.

Necesidades y objetivos de acabado

El acabado no sólo sirve para mejorar la estética del producto, sino también para mejorar la funcionalidad del material, como la resistencia al desgaste, la resistencia a la corrosión y la resistencia al impacto. Seleccionando racionalmente los métodos de procesamiento y los materiales, se pueden alcanzar múltiples objetivos del producto, proporcionando a los clientes mejores servicios.

- Metal: Necesidades de acabado en diferentes industrias

- Industria automovilística

En la industria del automóvil, se requiere una tecnología de acabado que mejore la resistencia al desgaste, a la corrosión y a los impactos del material para garantizar el uso a largo plazo del vehículo en condiciones duras. Especialmente en zonas costeras o entornos de alta humedad, la resistencia a la corrosión es esencial. Por lo general, el acero de la carrocería y el chasis debe ser arenado, pulido y recubierto para evitar la corrosión causada por la exposición prolongada al medio ambiente. Además, la suavidad de la superficie metálica también afectará al rendimiento aerodinámico, por lo que en la fabricación de coches de gama alta, como los deportivos, también hay requisitos muy exigentes en cuanto a la precisión del tratamiento de las superficies.

Superficie de la carrocería después del acabado

- Construcción e infraestructuras

En la industria de la construcción, especialmente en estructuras como edificios altos y puentes, los metales se utilizan a menudo para construir marcos, muros cortina y decoraciones exteriores, por lo que se presta más atención al tratamiento antioxidante de la superficie de acero. Los paneles metálicos de las paredes exteriores de los edificios no sólo deben ser resistentes a la intemperie, sino que también deben aumentar sus propiedades antioxidantes mediante un tratamiento fino de la superficie, reduciendo así el coste del mantenimiento a largo plazo. Para mejorar el efecto visual y la funcionalidad de los materiales, el anodizado y el arenado se utilizan mucho en la industria de la construcción.

- Aeroespacial

El sector aeroespacial exige requisitos muy estrictos a los materiales metálicos. Los fuselajes de los aviones suelen estar fabricados con aleaciones ligeras de aluminio o aleaciones de titanio, que deben tener una resistencia a la oxidación y una solidez extremadamente altas al tiempo que garantizan su ligereza. Para ello, el sector aeroespacial utiliza a menudo el anodizado y el arenado de precisión para garantizar la resistencia al desgaste y a la corrosión de la superficie del fuselaje, alargando así su vida útil. Además, la superficie tras el acabado debe ser lisa y uniforme para reducir la resistencia al viento durante el vuelo y mejorar la eficiencia del combustible.

- Plásticos: Requisitos de acabado en diferentes industrias

- Industria electrónica

Con el rápido desarrollo de la electrónica de consumo, el uso generalizado de materiales plásticos ha aportado a los productos ventajas como ligereza y fuerte plasticidad. Sin embargo, las elevadas exigencias de los consumidores en cuanto al aspecto de los productos hacen que el acabado de las superficies de plástico sea especialmente importante. Para las carcasas de productos electrónicos como teléfonos móviles y ordenadores portátiles, tecnologías como el chorro de arena y el tratamiento químico pueden mejorar eficazmente la suavidad, la resistencia al desgaste y las propiedades antihuellas de la superficie, garantizando que el producto pueda mantener un acabado elevado y un tacto de alta calidad tras un uso prolongado. Al mismo tiempo, como los plásticos tienen cierta flexibilidad y resistencia a los golpes, el método de tratamiento de la superficie también tiene que adaptarse a sus propiedades materiales para evitar la deformación del plástico por altas temperaturas o fricción excesiva.

- Equipamiento médico

Las piezas de plástico de los equipos médicos suelen requerir un acabado superficial extremadamente alto y propiedades antibacterianas. Especialmente en el procesamiento de carcasas para instrumentos quirúrgicos o dispositivos médicos, la superficie debe ser lisa e impecable para reducir el riesgo de adhesión bacteriana. La tecnología de chorro de arena y desbarbado a baja temperatura puede eliminar eficazmente pequeñas rebabas y garantizar la precisión de la superficie de los dispositivos médicos, manteniendo al mismo tiempo la no toxicidad y esterilidad del material. Además, el acabado de plásticos en la industria médica también debe cumplir estrictas normas reglamentarias para garantizar que el equipo pueda mantener un rendimiento estable durante la desinfección y limpieza frecuentes.

- Piezas interiores de automóviles

En la fabricación de piezas para el interior del automóvil, los materiales plásticos deben cumplir al mismo tiempo los requisitos de resistencia al desgaste, durabilidad y belleza. Por ejemplo, piezas como los tiradores de las puertas y los salpicaderos no sólo deben permanecer intactos bajo un uso muy frecuente, sino que también deben presentar un aspecto y un tacto de alta calidad. El chorreado de arena puede dar a las piezas interiores de plástico una textura superficial de alta calidad, mejorar su estética y mejorar la adherencia de los recubrimientos posteriores. La tecnología de desbarbado a baja temperatura garantiza eficazmente la precisión de las piezas y evita deformaciones o defectos durante el procesado que afecten a la vida útil del producto.

- Vidrio: Requisitos de acabado de las distintas industrias

- Artes decorativas e industria del mueble

En las artes decorativas y el diseño de mobiliario doméstico de gama alta, la estética y la personalización del vidrio son muy elevadas. Mediante la tecnología de grabado con chorro de arena fino, se pueden grabar patrones complejos en la superficie del vidrio para crear un efecto decorativo único. Al mismo tiempo, el pulido físico puede dar a los productos de vidrio un gran efecto de espejo, haciendo que desprendan una sensación de lujo y ambiente artístico en la decoración de interiores.

Muro cortina de vidrio arquitectónico grabado

- Industria del automóvil

Los requisitos que debe cumplir el vidrio en la industria del automóvil se centran principalmente en la seguridad y las prestaciones ópticas. Los parabrisas y las lunas deben tener una gran resistencia a los impactos y a los arañazos, por lo que estas propiedades deben mejorarse mediante pulido físico y tratamiento químico. Al mismo tiempo, hay que garantizar la transparencia y la consistencia óptica del vidrio durante el proceso de acabado para asegurar la visión nítida del conductor y la seguridad de la conducción. Además, en la decoración y el diseño funcional de lunas para automóviles, el grabado con chorro de arena también se utiliza ampliamente para el tratamiento personalizado de logotipos de marcas o diseños personalizados.

- Industria de la construcción

En los edificios modernos se utilizan mucho los muros cortina y las ventanas de cristal. Los requisitos de tratamiento superficial de los materiales de vidrio no son sólo de diseño estético, sino también funcionales. Por lo general, el vidrio arquitectónico necesita ser arenado, grabado o pulido químicamente para mejorar su resistencia a los arañazos, a los rayos UV y a los impactos, a fin de garantizar su vida útil en diversos entornos. Al mismo tiempo, la transparencia y el acabado del vidrio también deben ser coherentes para garantizar que el efecto de iluminación y los efectos visuales del edificio no se vean afectados.

Métodos de acabado superficial de metales

Características de la superficie del metal y requisitos de procesamiento

El acabado de superficies metálicas suele requerir la eliminación de óxido, el tratamiento anticorrosión y la mejora del acabado. Los materiales metálicos más comunes son el acero, el aluminio, el cobre y el acero inoxidable. Para los distintos metales, es especialmente importante elegir el método de tratamiento adecuado.

Métodos de acabado habituales

- Pulido mecánico: Mejora la suavidad de la superficie por medios mecánicos, apto para la mayoría de los metales. El pulido mecánico puede eliminar eficazmente los defectos superficiales y mejorar el aspecto del producto.

- Chorro de arena: Utilice un flujo de arena a alta presión para limpiar la superficie y eliminar el óxido, una capa de óxido o rebabas. El proceso de arenado puede seleccionarse en función de los distintos materiales de la arena, como perlas cerámicas, perlas de vidrio, óxido de aluminio, etc., para lograr el mejor efecto.

- Galvanoplastia: Formar una capa protectora en la superficie metálica por medios químicos o electroquímicos para evitar la corrosión. La galvanoplastia no solo puede mejorar el brillo de la superficie metálica, sino también su resistencia a la corrosión.

- Anodizado: Especialmente indicado para el aluminio, mejora la resistencia al desgaste y a la corrosión al formar una película de óxido en la superficie. Tras el anodizado, la película de óxido formada en la superficie de aluminio no solo es bella, sino que también evita eficazmente la oxidación posterior.

Escenarios de aplicación

- Industria del automóvil: Tratamiento anticorrosión y pulido del acero de la carrocería para garantizar la suavidad, belleza y durabilidad. El acabado de la superficie del automóvil no sólo mejora la calidad del aspecto, sino que también aumenta la vida útil.

- Industria de la construcción: Tratamiento antioxidante de las piezas de la estructura de acero de las paredes exteriores de los edificios para prolongar la vida útil. La aplicación de la tecnología de acabado hace que los materiales de construcción sean más duraderos.

- Aeroespacial: Procesado ligero y de alta resistencia de aleación de aluminio para fuselaje de aviones, combinado con tratamiento antioxidante. En los productos aeroespaciales, el acabado de superficies es clave para garantizar la seguridad y el rendimiento estructurales.

Fuselaje de avión tratado contra la oxidación

Métodos de acabado superficial de plásticos

Características de la superficie del plástico y requisitos de transformación

Los materiales plásticos más comunes son el ABS, el nailon, el polipropileno y el polietileno. La superficie del plástico es relativamente blanda y susceptible de sufrir daños mecánicos o erosión química, por lo que deben evitarse las altas temperaturas o la fricción excesiva.

Métodos de acabado habituales

- Desbarbado a baja temperatura: Utiliza un entorno de baja temperatura para endurecer plásticos, eliminar el exceso de rebabas y garantizar la precisión de las piezas. Suele utilizarse para piezas moldeadas por inyección. El desbarbado a baja temperatura puede evitar eficazmente que el material se deforme debido al calor.

- Chorro de arena: El chorro de arena suave puede utilizarse para hacer más áspera la superficie de los plásticos con el fin de mejorar el revestimiento o la adhesión posteriores. Seleccionando los materiales de chorreado adecuados, se puede optimizar la adherencia de la superficie de plástico.

- Tratamiento químico: Mediante el uso de disolventes químicos para tratar la superficie, se mejora la adherencia de los plásticos. Es habitual en piezas de plástico que necesitan ser pulverizadas o chapadas. El tratamiento químico puede mejorar eficazmente las propiedades superficiales, pero la cantidad de agentes químicos utilizados debe controlarse cuidadosamente.

Escenarios de aplicación

- Carcasas de productos electrónicos: como el procesamiento de carcasas de teléfonos móviles y portátiles, que persiguen un alto brillo y un tacto confortable. La aplicación de la tecnología de acabado de superficies hace que la carcasa de los productos electrónicos sea bella y duradera.

- Productos sanitarios: El acabado de los instrumentos quirúrgicos y los casquillos debe ser liso e impecable, estéril y fácil de limpiar. En el caso de los productos sanitarios, las estrictas normas de acabado de superficies son la clave para garantizar la seguridad y la higiene.

- Piezas interiores de automóviles: Como los tiradores de las puertas y los salpicaderos, que requieren resistencia al desgaste y durabilidad sin perder belleza. El acabado de interiores de automóviles no solo mejora la experiencia de conducción, sino que también aumenta la competitividad de los productos en el mercado.

Carcasa de producto electrónico

Métodos de acabado superficial del vidrio

Características de la superficie del vidrio y requisitos de transformación

Los tipos más comunes de vidrio son el vidrio plano ordinario, el vidrio templado y el vidrio de bajo contenido en hierro. El vidrio tiene una gran dureza pero una gran fragilidad. Su naturaleza frágil exige que se garantice la integridad y lisura de la superficie durante el acabado, evitando al mismo tiempo grietas y arañazos.

Métodos de acabado habituales

- Chorro de arena y grabado: se utiliza para procesar patrones o logotipos personalizados, ampliamente utilizados en decoración arquitectónica, procesamiento de obras de arte, etc. El chorro de arena y el grabado pueden lograr delicados efectos de patrón y realzar el valor artístico de los productos de vidrio.

- Pulido químico: Los disolventes químicos se utilizan para eliminar defectos superficiales, mejorar la transparencia y la suavidad de la superficie, y se emplean habitualmente en vidrio óptico. El pulido químico es un medio eficaz para mejorar la calidad del vidrio óptico.

- Pulido físico: Se utilizan medios mecánicos para pulir finamente la superficie del vidrio y conseguir un efecto espejo. El pulido físico se utiliza mucho en productos de vidrio de gama alta para garantizar las prestaciones ópticas del producto.

Escenarios de aplicación

- Vidrio arquitectónico: Por ejemplo, las ventanas y los tabiques acristalados suelen requerir un tratamiento superficial resistente a los arañazos y que mantenga la transparencia. El acabado del vidrio arquitectónico afecta directamente a la belleza y el rendimiento del edificio.

- Cristales para automóviles: Los parabrisas y las lunas deben ser resistentes a los impactos y los arañazos para garantizar la seguridad de la conducción. El acabado de las lunas de automóvil garantiza la seguridad de la conducción y el confort de los pasajeros.

- Vidrio artístico decorativo: En el diseño de interiores o la decoración arquitectónica, el grabado en vidrio se utiliza para conseguir efectos decorativos personalizados. El vidrio artístico acabado no sólo realza la singularidad del diseño, sino que también añade una atmósfera romántica al espacio.

Vidrio de separación

Selección de materiales en el acabado de superficies

Los distintos materiales de chorreado son adecuados para diferentes sustratos y requisitos de procesamiento. A continuación se indican cuatro materiales de chorreado habituales: perlas cerámicas, perlas de vidrio, óxido de aluminio y abrasivos plásticos.

- Cuentas de cerámica

Las microesferas cerámicas son un medio de chorro de arena de alto rendimiento, normalmente fabricado a partir de bauxita sinterizada a altas temperaturas. Son duras y resistentes al desgaste y están indicadas para desbarbar, pulir y limpiar superficies metálicas.

La principal ventaja es que su tamaño de partícula uniforme puede mejorar eficazmente la suavidad y el brillo de la superficie. Además, las microesferas cerámicas tienen una larga vida útil, lo que reduce el coste de su sustitución frecuente.

Las microesferas cerámicas son adecuadas para industrias como la aeroespacial, la de fabricación de automóviles y la de procesamiento mecánico, que tienen requisitos especialmente estrictos para el tratamiento de superficies.

- Cuentas de vidrio

Las microesferas de vidrio son un material de arenado relativamente blando, fabricado principalmente a partir de vidrio reciclado tras su molido. Sus características lo hacen excelente para pulir y alisar superficies, y es adecuado para el tratamiento fino de superficies de metal, plástico y vidrio.

La ventaja de las microesferas de vidrio es que pueden eliminar eficazmente la suciedad superficial y las capas de óxido manteniendo el acabado superficial. Especialmente en el tratamiento de carcasas de productos electrónicos y vidrio decorativo, el uso de microesferas de vidrio puede mejorar significativamente el aspecto y la calidad del producto. Además, las microesferas de vidrio dañan menos el sustrato durante el chorreado, lo que resulta adecuado para el tratamiento de materiales delicados y sensibles.

- Óxido de aluminio

El óxido de aluminio es un material de chorreado de gran dureza que suele utilizarse para el tratamiento de superficies más rugosas. Su excelente rendimiento de corte lo convierte en la opción ideal para eliminar óxido, herrumbre y otros defectos superficiales.

El óxido de aluminio se utiliza ampliamente en el procesamiento de metales, la reparación de automóviles y las industrias de la construcción. Gracias a su gran resistencia al desgaste y su larga vida útil, el óxido de aluminio puede reducir los costes operativos a largo plazo.

- Plástico abrasivo

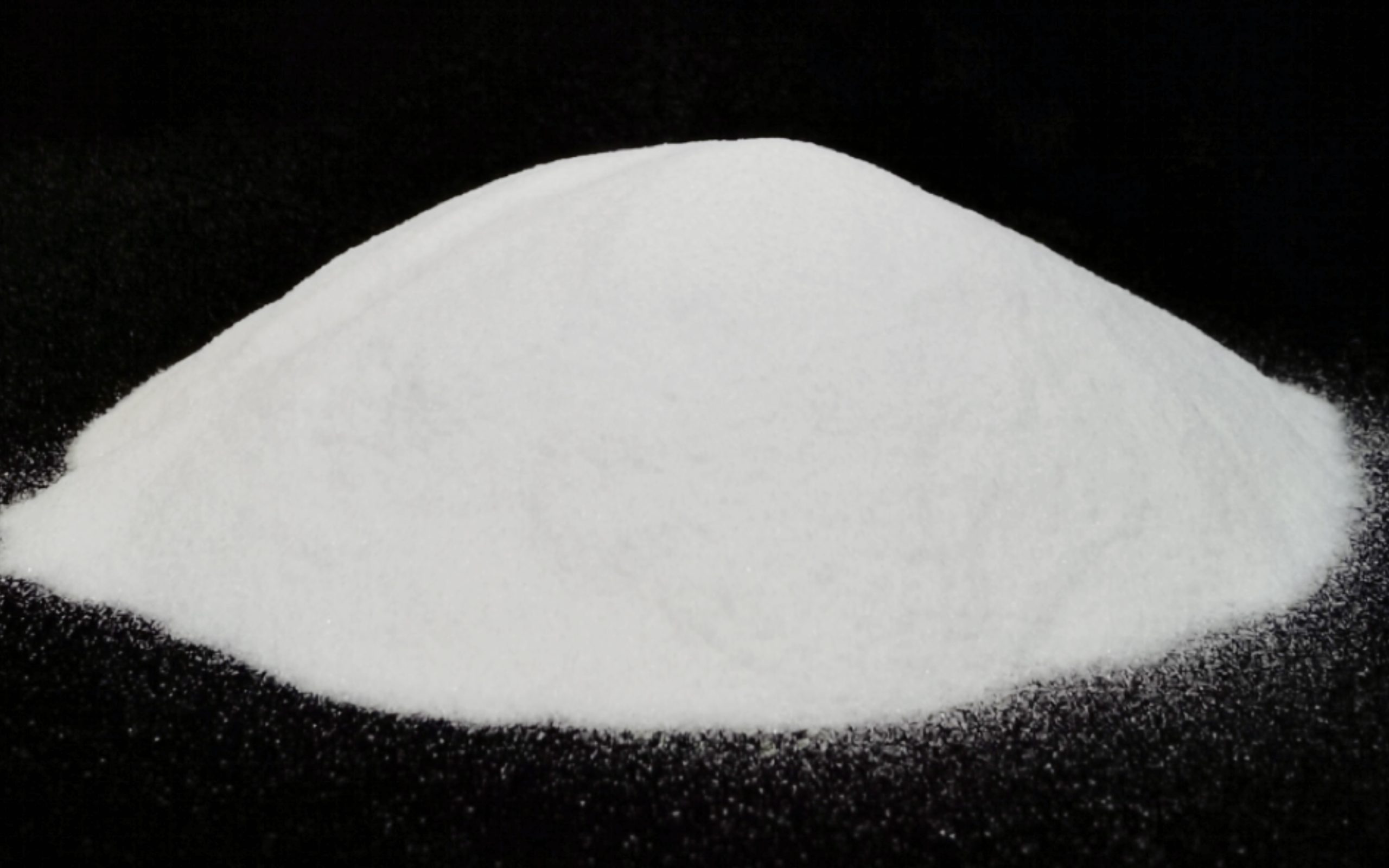

Arena de nailon

El abrasivo plástico es un material de chorreado relativamente nuevo. Es económico, ligero, no tóxico y daña mínimamente el sustrato durante el proceso de chorreado. Es especialmente común en el procesado de dispositivos médicos, productos electrónicos y accesorios de automoción, ya que puede garantizar la precisión y belleza del producto acabado.

El abrasivo para plásticos es adecuado para el tratamiento de superficies de materiales como plásticos, aleaciones de aluminio y acero inoxidable. Puede eliminar eficazmente rebabas e impurezas superficiales manteniendo las características originales del material.

Como ya se ha mencionado, el acabado de superficies desempeña un papel fundamental en la fabricación moderna. Ya se trate de materiales metálicos, plásticos o de vidrio, pueden mejorarse mediante este proceso. Su aspecto y funcionalidad. Con la ayuda de medios de chorro de arena como el óxido de aluminio y la arena cerámica, no sólo se puede lograr un tratamiento preciso de la superficie, sino que también se pueden conseguir efectos significativos en la eliminación del óxido, la desincrustación y la eliminación de revestimientos. En el futuro, con el continuo avance de la tecnología de tratamiento de superficies y la diversificación de la demanda de materiales, la selección y aplicación de los medios de chorreado de arena se hará más sofisticada y extensa, promoviendo aún más la innovación y el desarrollo de diversas industrias.

Filtros