El chorro de arena elimina eficazmente el óxido del metal

22 de octubre de 2024

Cuando entra en el taller de una fábrica o en una obra de construcción, o ve estructuras metálicas bautizadas por el paso de los años, ¿se ha preguntado alguna vez lo grave que es el problema del óxido en la superficie metálica? El óxido del metal afecta al aspecto del objeto y supone una enorme amenaza para su resistencia estructural y su vida útil. Entonces, ¿cómo eliminar eficazmente el óxido en la superficie metálica? Se trata de un problema difícil que ha preocupado a muchas empresas e ingenieros. Entre los muchos métodos de eliminación del óxido, el proceso de chorro de arena tiene ventajas únicas. Pero antes de examinar más detenidamente el proceso de chorro de arena, veamos los defectos de los métodos tradicionales de eliminación del óxido.

Métodos tradicionales de eliminación del óxido

- Método químico

La eliminación química del óxido es un método común de eliminación del óxido, que utiliza principalmente soluciones químicas ácidas para la eliminación del óxido. Este método tiene cierto efecto sobre el óxido a pequeña escala o el óxido menos grave. Sin embargo, las soluciones químicas pueden dañar la superficie del metal. Al eliminar el óxido, las soluciones ácidas también reaccionan con los metales, por lo que la superficie metálica se vuelve áspera y puede incluso debilitar la resistencia estructural del metal. Además, las soluciones químicas generarán una gran cantidad de aguas residuales y gases residuales durante su uso. Si se vierten directamente sin tratamiento, contaminarán gravemente el medio ambiente.

- Eliminación manual del óxido

La eliminación manual del óxido consiste principalmente en utilizar manualmente herramientas de amolado para eliminar el óxido. Este método es adecuado para el tratamiento del óxido a pequeña escala, pero es extremadamente ineficaz para grandes superficies metálicas. Por ejemplo, para tratar el óxido superficial de un gran tanque de almacenamiento, puede llevar a docenas de trabajadores varios días o incluso semanas. Además, la calidad de la eliminación manual del óxido también es difícil de garantizar. Debido a las limitaciones de la operación manual, es difícil garantizar la uniformidad y la minuciosidad de la eliminación del óxido, lo que afectará al efecto posterior del tratamiento de revestimiento o pintura.

- Eliminación electrolítica del óxido

La eliminación electrolítica del óxido es un método para eliminar el óxido de las superficies metálicas mediante principios electroquímicos. Es adecuado para piezas metálicas pequeñas, pero para la producción a gran escala es costoso y requiere mucho tiempo de proceso. La eliminación electrolítica del óxido requiere no sólo equipos profesionales, sino también técnicos que controlen con precisión parámetros como la corriente y el voltaje, ya que de lo contrario puede dañar las piezas metálicas. Además, en comparación con otros métodos de eliminación de óxido, la eliminación electrolítica de óxido requiere mucho tiempo de proceso, lo que puede afectar al progreso de la producción de las empresas que necesitan oxidar un gran número de piezas metálicas, como la industria de fabricación de automóviles.

- Chorro de arena para eliminar el óxido

El chorro de arena para la eliminación de óxido es un nuevo tipo de método de eliminación de óxido, que tiene muchas ventajas sobre los métodos tradicionales. Pero antes de presentar sus ventajas, entendamos primero el principio de funcionamiento del chorro de arena para eliminar el óxido.

Eliminación de óxido mediante chorro de arena

- Introducción básica al chorro de arena

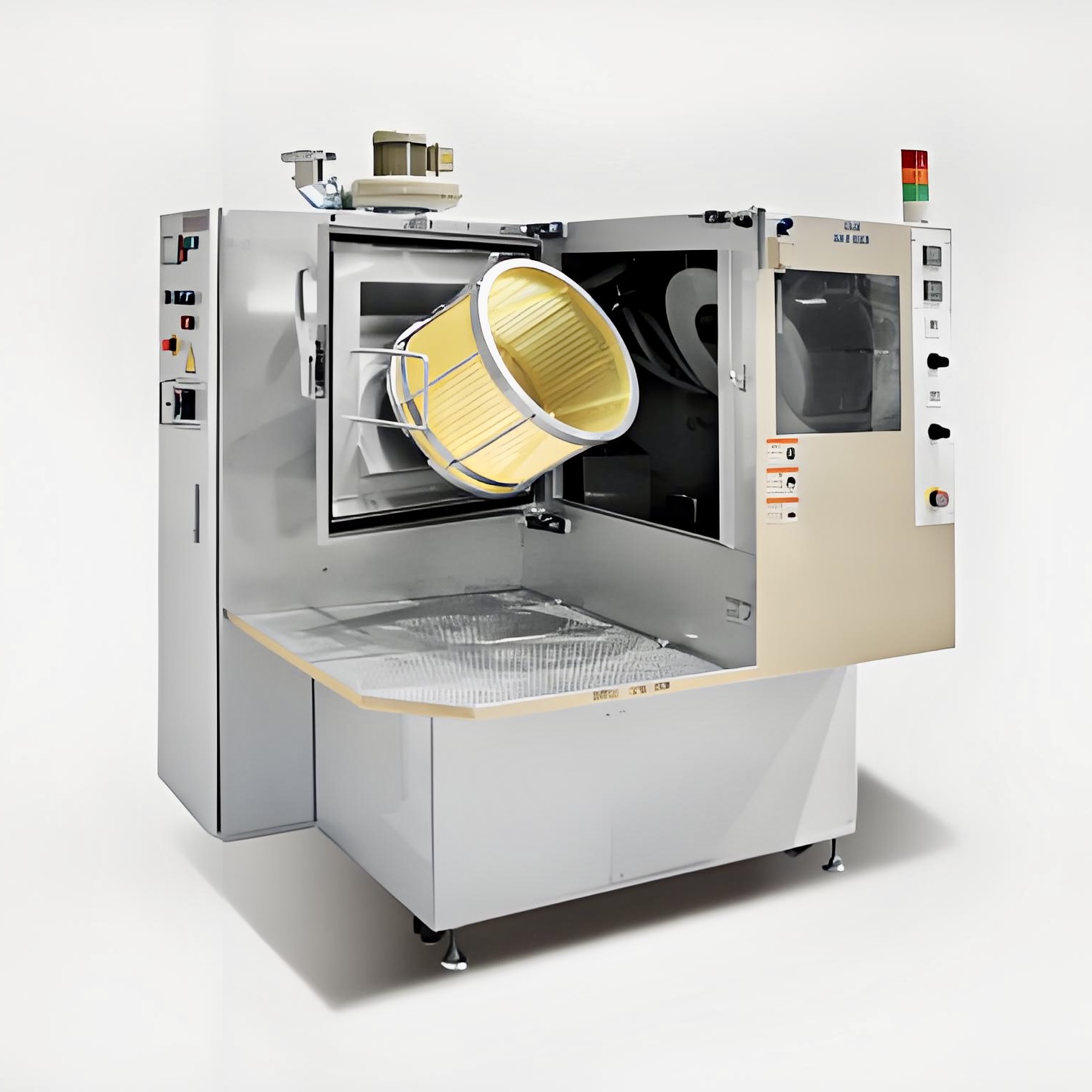

El chorro de arena es un método que utiliza aire a alta presión o un flujo de agua para transportar abrasivos con el fin de eliminar rápidamente el óxido de la superficie metálica. Su principio de funcionamiento consiste principalmente en acelerar el abrasivo hasta una velocidad determinada mediante aire comprimido o flujo de agua a alta presión, y luego pulverizarlo sobre la superficie metálica, utilizando la fuerza de impacto y la fricción del abrasivo para eliminar el óxido.

El equipo de chorro de arena suele constar de una fuente de aire comprimido, una pistola pulverizadora, un depósito de almacenamiento de abrasivo y un sistema de control. Durante el trabajo, el aire comprimido sopla el abrasivo desde el depósito de almacenamiento y lo pulveriza sobre la superficie metálica a través de la pistola pulverizadora. El operario puede ajustar parámetros como la presión de chorreado, el caudal de abrasivo y el ángulo de pulverización a través del sistema de control para conseguir el mejor efecto de eliminación del óxido.

- Materiales de chorreado habituales

- Corindón marrón

El corindón marrón es un abrasivo de mayor dureza, cuyo componente principal es el óxido de aluminio. Tiene buena resistencia al desgaste y fuerza de corte, y es adecuado para eliminar el óxido y las incrustaciones más graves. La forma de las partículas del corindón marrón es irregular, lo que puede formar cierta rugosidad en la superficie metálica, que favorece el posterior tratamiento de revestimiento o pintura.

Cuando se utiliza corindón marrón para el chorro de arena y la eliminación de óxido, es necesario seleccionar el tamaño de partícula adecuado según el grado de óxido de la superficie metálica y el efecto de eliminación de óxido requerido. En general, para el óxido más grave, puede elegir corindón marrón con partículas más grandes; para el óxido menor, puede elegir corindón marrón con partículas más pequeñas.

El óxido de aluminio es un abrasivo blanco de gran dureza, sólo superado por el diamante, y propiedades químicas estables. Tiene buena fuerza de corte y resistencia al desgaste y es adecuado para eliminar el óxido de diversas superficies metálicas. La forma de las partículas de óxido de aluminio es relativamente regular, por lo que puede formar una rugosidad relativamente uniforme en la superficie metálica, lo que favorece la mejora de la adherencia del revestimiento o la pintura.

En comparación con el corindón marrón, el precio del óxido de aluminio es relativamente alto, pero tiene una vida útil más larga y puede reducir en cierta medida el coste del chorro de arena. Además, el óxido de aluminio es un material de arenado más respetuoso con el medio ambiente.

- Arena de sílice

La arena de sílice es barata, está ampliamente disponible, tiene cierta dureza y fuerza de corte, y es adecuada para eliminar óxido leve e incrustaciones. La forma de las partículas de arena de sílice es relativamente regular, y puede formar una superficie relativamente lisa en la superficie del metal, lo que es beneficioso para mejorar la calidad del aspecto del metal. Sin embargo, la arena de sílice también tiene algunas desventajas. En primer lugar, la dureza es relativamente baja, y el efecto de eliminación del óxido más grave no es bueno. En segundo lugar, es fácil que la arena de sílice genere polvo durante su uso, lo que tendrá cierto impacto en el medio ambiente y en la salud de los operarios.

- Cuentas de vidrio

Las microesferas de vidrio son abrasivos esféricos de baja dureza, propiedades químicas estables, buena fluidez y fuerza de rebote. Es adecuado para eliminar óxido e incrustaciones leves y puede formar una superficie relativamente lisa en la superficie metálica, lo que resulta beneficioso para mejorar la calidad del aspecto del metal.

- Arena de acero

La arena de acero es un abrasivo de gran dureza, cuyo principal componente es el hierro. Tiene buena resistencia al desgaste y fuerza de corte y es adecuada para eliminar el óxido y las incrustaciones más graves. Cuando se utiliza arena de acero para el chorro de arena y la eliminación de óxido, es necesario prestar atención a la dureza y el tamaño de las partículas de la arena de acero. Si la dureza de la arena de acero es demasiado alta, puede dañar la superficie metálica; si las partículas de la arena de acero son demasiado grandes, puede provocar una eliminación desigual del óxido.

- Efecto del tratamiento superficial

El chorreado con arena no sólo puede eliminar el óxido de la superficie metálica, sino también hacer que ésta tenga cierto grado de rugosidad, lo que ayuda a mejorar la adherencia del revestimiento y a prolongar su vida útil.

Además, el arenado también puede eliminar impurezas como aceite, polvo y otras impurezas de la superficie metálica y mejorar la limpieza de la misma. Esto es muy importante para algunos procesos de revestimiento con mayores requisitos. Por ejemplo, en la industria de fabricación de automóviles, es necesario chorrear la carrocería metálica para eliminar el óxido y las impurezas de la superficie y, a continuación, pintarla para mejorar la calidad del aspecto y la resistencia a la corrosión de la carrocería.

Eliminar la pintura de las superficies de los coches

- Ventajas del proceso de arenado en la eliminación del óxido

- Velocidad y eficacia

Comparado con los métodos manuales o químicos, el chorreado de arena puede tratar grandes áreas de óxido en menos tiempo, especialmente adecuado para grandes equipos industriales. Los equipos de chorreado de arena pueden conseguir una eliminación eficaz del óxido ajustando la presión de chorreado y el flujo de abrasivo. Además, los equipos de chorro de arena pueden trabajar continuamente sin estar limitados por la mano de obra y el tiempo, lo que puede ahorrar mucho tiempo valioso para algunas empresas que necesitan tratar problemas de óxido en superficies metálicas con urgencia. Por ejemplo, en algunas empresas petroquímicas, si el óxido superficial de los tanques de almacenamiento y las tuberías no se trata a tiempo, puede provocar accidentes por fugas.

- Control preciso

El operario puede controlar el proceso de tratamiento ajustando la presión de chorreado y el tipo de medio para evitar dañar el sustrato metálico. Diferentes materiales metálicos y niveles de óxido requieren diferentes presiones de chorreado y tipos de abrasivo. Para materiales metálicos de mayor dureza, pueden seleccionarse partículas abrasivas más grandes y presiones de chorreado más altas; para materiales metálicos de menor dureza, deben seleccionarse partículas abrasivas más pequeñas y presiones de chorreado más bajas.

Además, el equipo de arenado también puede estar equipado con un sistema de control automatizado para lograr operaciones de arenado precisas, ajustar automáticamente parámetros como la presión de arenado, el caudal de abrasivo y el ángulo de pulverización, y mejorar la precisión y la eficiencia de las operaciones de eliminación de óxido.

- Amplia adaptabilidad

Es adecuado para superficies metálicas de distintos grosores y tipos, como acero, acero inoxidable, aluminio, etc., y se utiliza ampliamente en múltiples industrias. El proceso de chorreado puede seleccionar los tipos de abrasivos y los parámetros de chorreado adecuados en función de los distintos materiales metálicos y niveles de óxido para lograr operaciones eficaces de eliminación del óxido. Por ejemplo, para el óxido en la superficie del acero, se pueden elegir abrasivos de mayor dureza como el corindón marrón o la arena de acero; para el óxido en la superficie del acero inoxidable, se pueden elegir abrasivos relativamente suaves como las microesferas de vidrio.

Además, el proceso de arenado también puede aplicarse a estructuras metálicas de diversas formas y tamaños, como tuberías, tanques de almacenamiento, puentes, etc. No importa lo compleja que sea la forma de la estructura metálica, el equipo de chorro de arena puede lograr una eliminación completa del óxido ajustando el ángulo y la posición de la pistola de pulverización.

- Análisis de beneficios

- Relación coste-eficacia

La eliminación del óxido mediante chorro de arena es muy rentable. En primer lugar, el proceso de arenado puede completar la eliminación del óxido de los equipos en menos tiempo, lo que reduce los costes de mano de obra y las pérdidas causadas por el tiempo de inactividad de los equipos.

En segundo lugar, el proceso de chorreado puede seleccionar los tipos de abrasivo y los parámetros de chorreado adecuados en función de los distintos materiales metálicos y niveles de óxido para lograr una eliminación eficaz del óxido. Esto puede reducir en cierta medida el coste del chorro de arena y mejorar los beneficios económicos de la eliminación del óxido.

Por último, la superficie metálica tras el arenado presenta cierto grado de rugosidad, lo que contribuye a mejorar la adherencia del revestimiento y a prolongar su vida útil.

- Beneficios medioambientales

A diferencia de la eliminación química del óxido, los residuos generados durante el arenado son principalmente abrasivos y óxido, que pueden reciclarse y procesarse para conseguir la reutilización de los recursos. Además, el proceso de chorreado de arena también puede reducir la dependencia de la empresa de los productos químicos para eliminar el óxido y reducir el riesgo de contaminación ambiental causada por los productos químicos para eliminar el óxido. En algunas zonas con elevados requisitos medioambientales, como zonas de protección de fuentes de agua y reservas naturales, el proceso de arenado es un método de eliminación de óxido más respetuoso con el medio ambiente.

Caso de aplicación real: Eliminación de óxido en equipos industriales

Eliminación de óxido de tuberías de fábrica

En una gran planta química, el problema del óxido de las tuberías ha estado plagando la producción y la seguridad de la empresa. Debido a que las tuberías están expuestas a un ambiente húmedo durante mucho tiempo, el óxido superficial es grave, lo que puede provocar fácilmente fugas en las tuberías y causar accidentes de seguridad.

Para resolver este problema, la empresa utilizó el proceso de chorro de arena para eliminar el óxido de la tubería. En primer lugar, los técnicos evaluaron el grado de óxido de la tubería y determinaron los parámetros de chorreado y los tipos de abrasivo adecuados. A continuación, se utilizaron equipos profesionales de chorro de arena para realizar operaciones exhaustivas de eliminación del óxido en la tubería. Durante el proceso de chorreado, los técnicos controlaron estrictamente la presión de chorreado y el flujo de abrasivo para garantizar el efecto de eliminación del óxido y evitar dañar la tubería.

Tras el chorreado, el óxido de la superficie de la tubería se eliminó por completo, revelando el verdadero color del metal. Para mejorar la resistencia a la corrosión de la tubería, la empresa también la recubrió, lo que mejoró enormemente la resistencia a la corrosión y prolongó eficazmente la vida útil de la tubería.

Oleoductos y gasoductos

Eliminación de óxido en tanques de almacenamiento

Los tanques de almacenamiento son equipos comunes en las empresas petroquímicas. Debido al almacenamiento a largo plazo de diversos productos químicos, la superficie de los tanques de almacenamiento es propensa a la corrosión y el óxido. Si no se trata a tiempo, el óxido seguirá expandiéndose y afectará a la seguridad de los tanques de almacenamiento.

La superficie de los tanques de almacenamiento de una empresa petroquímica está muy oxidada y es necesario eliminarla. La empresa utilizó un proceso de chorro de arena para eliminar el óxido. Antes de la operación de eliminación del óxido, los técnicos realizaron primero una inspección detallada de la estructura y el grado de óxido de los tanques de almacenamiento y formularon un plan razonable de eliminación del óxido.

En primer lugar, utilice una pistola de agua a alta presión para limpiar la superficie del tanque de almacenamiento y eliminar impurezas como el aceite y el polvo de la superficie. Después, se utiliza un equipo de chorro de arena para realizar operaciones exhaustivas de eliminación de óxido en el tanque de almacenamiento. Durante el proceso de chorreado, los técnicos seleccionaron distintos parámetros de chorreado y tipos de abrasivo según las distintas piezas y el grado de oxidación del tanque de almacenamiento. Por ejemplo, para partes como la parte superior e inferior del depósito, propensas a la acumulación de agua, se seleccionan partículas abrasivas más grandes y una presión de chorreado más alta para garantizar el efecto de eliminación del óxido; para partes como el lateral del depósito, se seleccionan partículas abrasivas más pequeñas y una presión de chorreado más baja para evitar daños en el depósito. En el último paso, para mejorar la resistencia a la corrosión del tanque, la empresa también llevó a cabo un tratamiento anticorrosión en el tanque.

Gran depósito de aceite

En resumen, el proceso de chorro de arena es eficaz y fiable en la eliminación de óxido metálico. Comparado con los métodos tradicionales de eliminación de óxido, el proceso de chorro de arena tiene las ventajas de su rápida velocidad, alta eficiencia, control preciso y amplia adaptabilidad. En aplicaciones prácticas, el proceso de chorro de arena puede eliminar eficazmente el óxido de la superficie metálica, preparar el posterior revestimiento o tratamiento de pintura y prolongar significativamente la vida útil del equipo.

Al mismo tiempo, el proceso de chorro de arena también tiene ventajas evidentes en cuanto a protección del medio ambiente y seguridad. A diferencia de la eliminación química del óxido, el chorro de arena no requiere el uso de productos químicos nocivos, lo que reduce la contaminación del medio ambiente. Durante la operación, siempre que se tomen estrictas medidas de seguridad, el equipo de chorro de arena puede funcionar con seguridad en un espacio confinado para reducir el impacto en el medio ambiente circundante. Por lo tanto, le animo a que considere el chorro de arena como la solución preferida para eliminar el óxido cuando se enfrente al problema del óxido de las superficies metálicas.

¿Qué le parece? No dudes en compartirlo conmigo en los comentarios.

Filtros