Wie wirkt sich die Oberflächenreinigung auf die Leistung von elektronischen Produkten aus?

Oktober 31, 2024

Elektronische Produkte sind in der modernen Gesellschaft weit verbreitet, und ihr effizienter Betrieb hängt von der Stabilität der elektronischen Komponenten ab. In der Elektronikfertigung können Umweltverschmutzung, chemische Rückstände und elektrostatische Adsorptionspartikel die Leistung der Bauteile beeinträchtigen, weshalb die Oberflächenreinigung von entscheidender Bedeutung ist. Dieser Artikel untersucht die Notwendigkeit der Oberflächenreinigung in der Elektronikfertigung, analysiert die Auswirkungen auf die Leistung von Leiterplatten und Halbleiterkomponenten, stellt die Rolle der Ultraschallreinigung, der Ionenreinigung, der Sandstrahlreinigung und anderer Technologien vor und zeigt Ihnen, wie die Oberflächenreinigung die Verschmutzung kontrolliert, die Zuverlässigkeit erhöht und die Benutzerfreundlichkeit verbessert.

Anforderungen an die Oberflächenreinigung in der Elektronikfertigung

Die Notwendigkeit der Oberflächenreinigung während des Herstellungsprozesses elektronischer Produkte steht in direktem Zusammenhang mit der Stabilität und Lebensdauer des Produkts. Im Folgenden werden die wichtigsten Verschmutzungsquellen und ihre Gefahren aufgeführt.

- Quellen der Verschmutzung

- Staub und Partikel

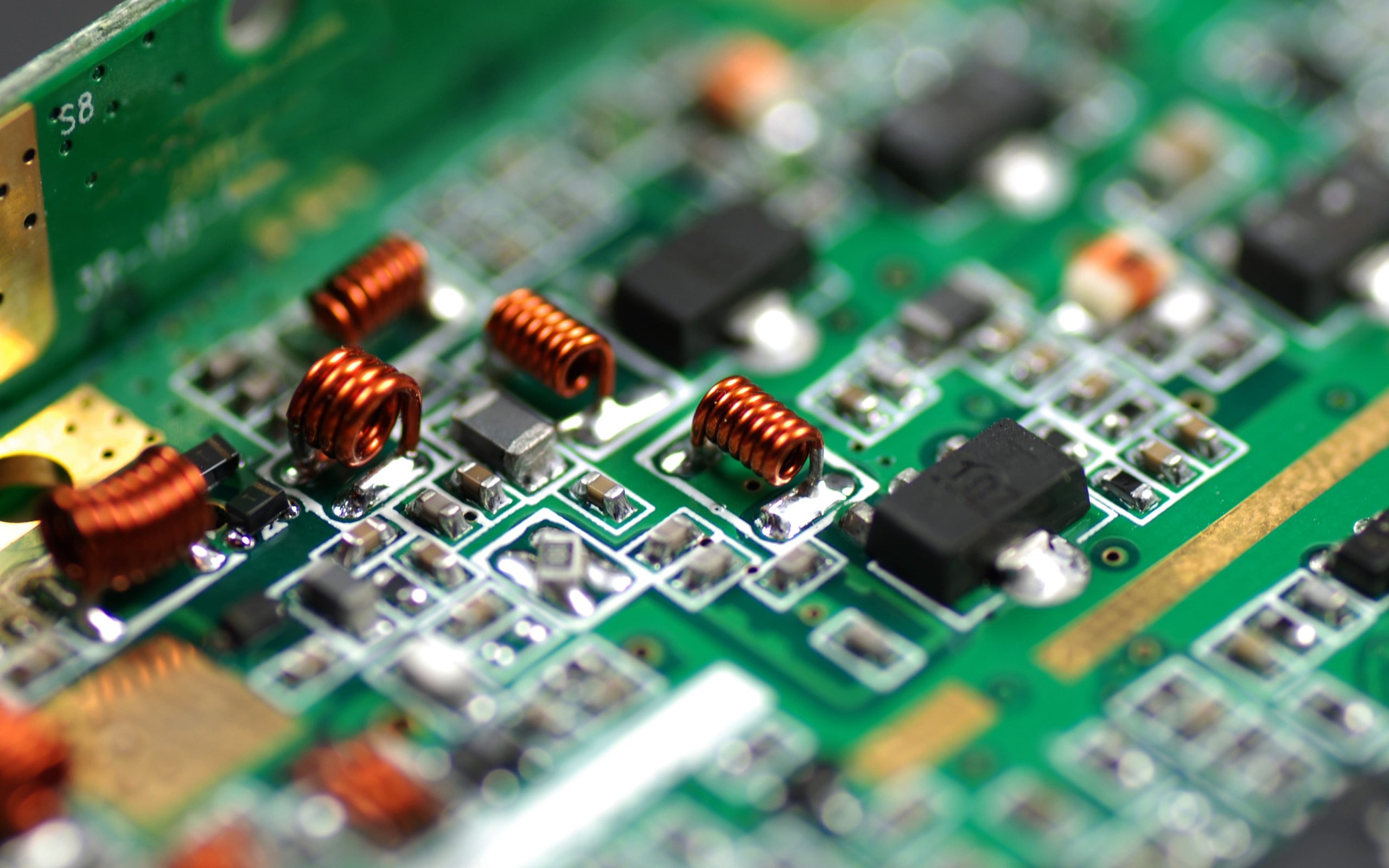

Staub und feine Partikel, die in der Produktionsumgebung schweben, haften an der Oberfläche von Bauteilen, insbesondere in miniaturisierten und hochpräzisen Produktionslinien. Diese Partikel beeinträchtigen nicht nur die elektrische Leistung der Bauteile, sondern können auch Kurzschlüsse oder eine instabile Leitfähigkeit des gesamten Schaltkreises verursachen.

- Chemische Rückstände

Flussmittel, Reinigungsmittel und andere chemische Lösungsmittel, die bei diesem Prozess verwendet werden, hinterlassen Rückstände auf der Oberfläche von Leiterplatten und Bauteilen. Auch wenn diese Rückstände optisch nicht sichtbar sind, kann die chemische Zusammensetzung Korrosion verursachen, die Stromübertragung behindern oder bei hohen Temperaturen reagieren.

- Verunreinigungen

Das Problem der statischen Elektrizität tritt besonders bei der Herstellung von elektronischen Geräten auf, an denen sich leicht winzige Staubpartikel anlagern, die durch gewöhnliche Reinigung nicht entfernt werden können.

- Potenzieller Schaden durch Verschmutzung von elektronischen Produkten

- Auswirkungen auf die Leitfähigkeit von Leiterplatten

Winzige Partikel und chemische Rückstände bilden eine Isolierschicht im leitenden Bereich, was zu einer schlechten elektrischen Verbindung führt und die Geschwindigkeit und Qualität der Signalübertragung beeinträchtigt. Dies wirkt sich möglicherweise auf die Gesamtleistung der Leiterplatte aus und kann sogar zu lokalen Ausfällen führen.

- Verringerung der Zuverlässigkeit von Halbleiterkomponenten

Halbleiterkomponenten stellen extrem hohe Anforderungen an die Oberflächenreinheit, da Verunreinigungen und Schadstoffe die wesentlichen Eigenschaften von Halbleitermaterialien beeinträchtigen. Verunreinigungspartikel können Leckagen verursachen, elektromagnetische Störungen hervorrufen oder die Kristallstruktur zerstören und so die Zuverlässigkeit der Bauteile verringern.

- Erhöhung der Produktausfallrate

Die Anhäufung von Verunreinigungen erhöht die Wahrscheinlichkeit von Kurzschlüssen in Schaltkreisen und verminderter Leitfähigkeit, wodurch elektronische Produkte während des Gebrauchs anfälliger für Störungen werden. Bei der Qualitätsprüfung von Elektronikprodukten ist die Kontrolle der Oberflächenreinheit zu einer wichtigen Garantie für die Produktqualität geworden.

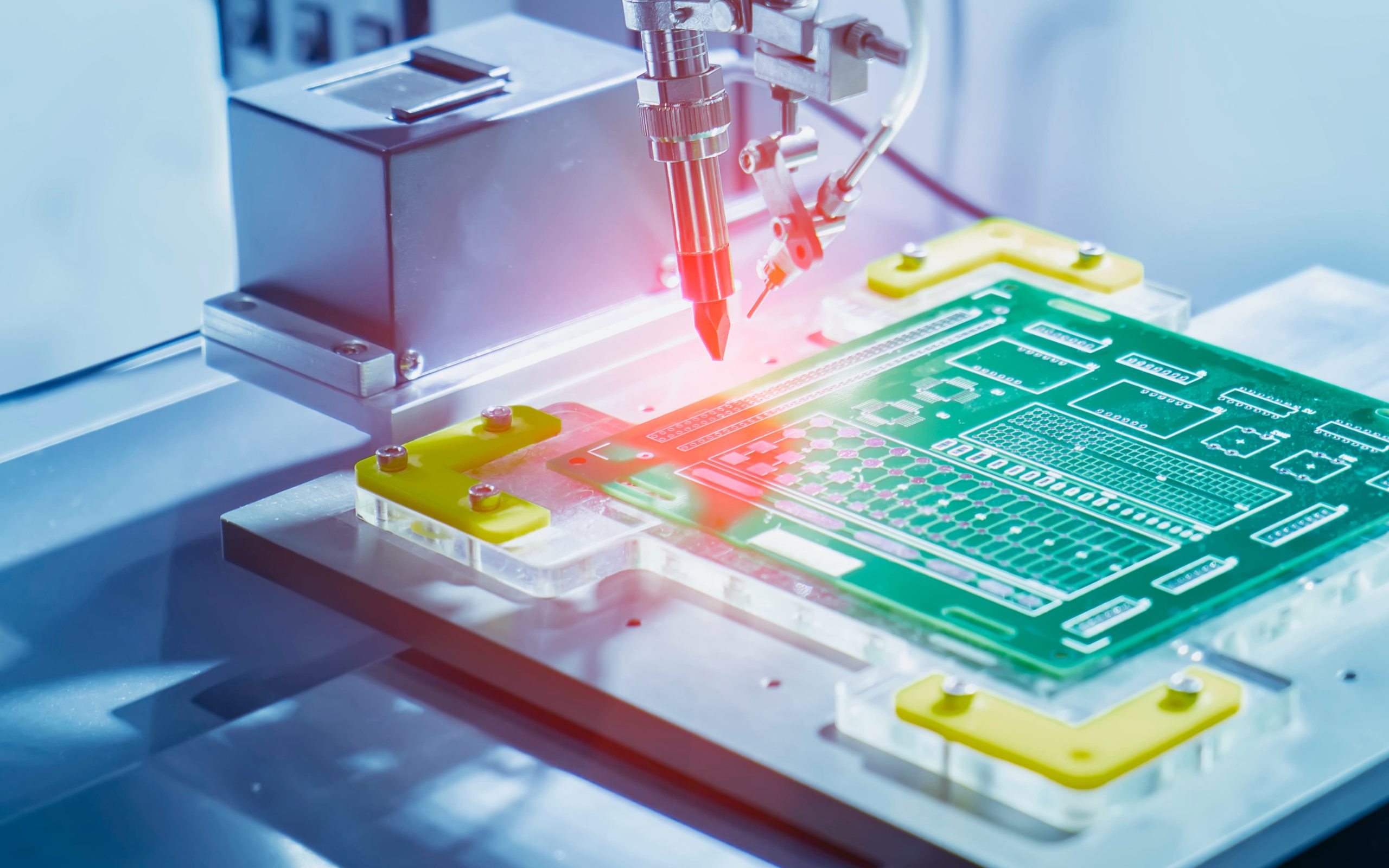

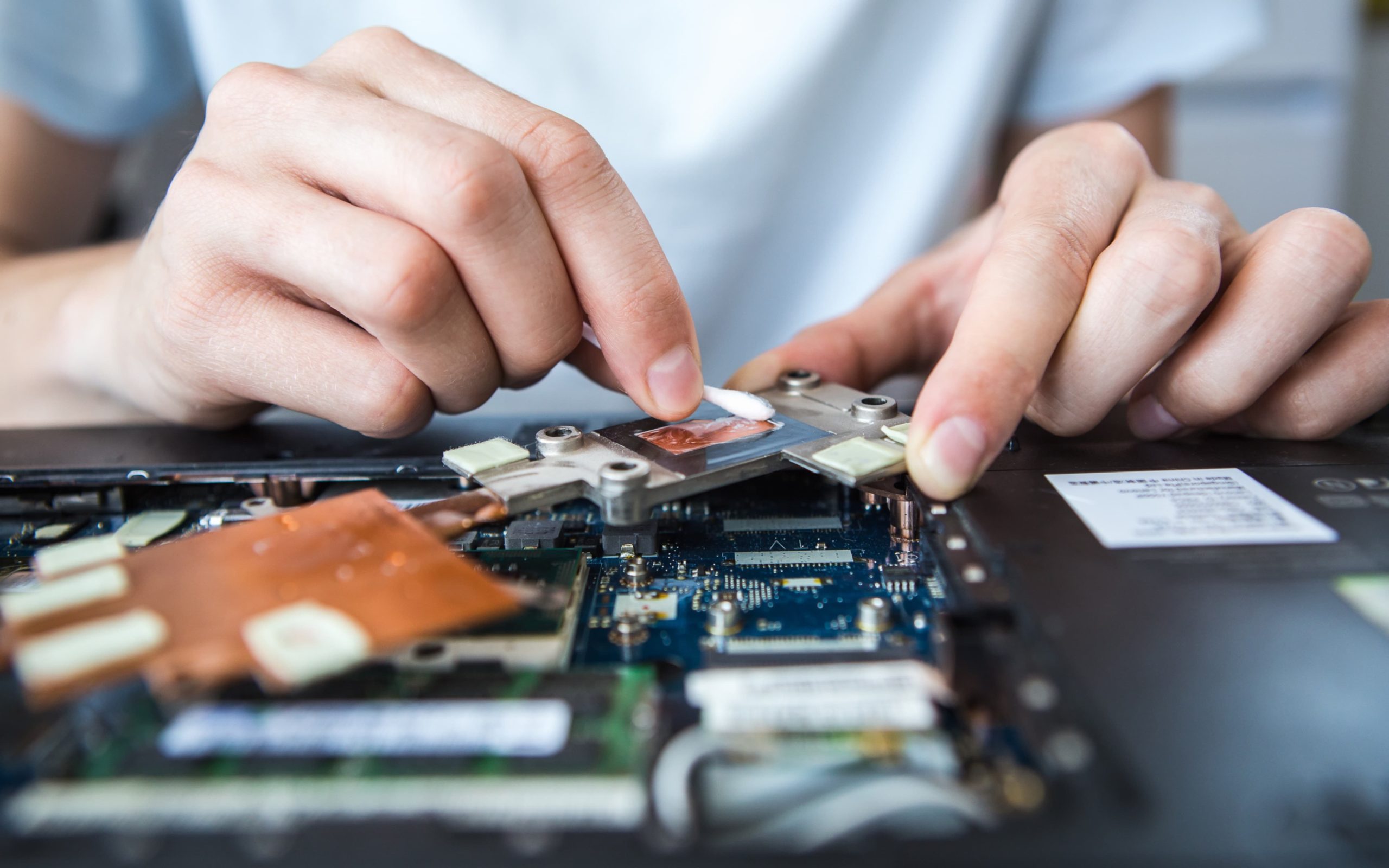

Die Schlüsselrolle der Oberflächenreinigung bei Leiterplatten

Leiterplatten sind das Herzstück elektronischer Produkte, und die Sauberkeit ihrer Oberfläche hat einen direkten Einfluss auf die elektronische Leistung. Bei der Herstellung von Leiterplatten ist die Reinigung nicht nur ein wichtiger Schritt zur Gewährleistung der Produktqualität, sondern auch eine grundlegende Garantie für die Verbesserung der Produktzuverlässigkeit.

- Sicherstellen einer guten elektrischen Verbindung

- Entfernen von Lötschlacke und Oxiden, um die Qualität der Lötstellen zu gewährleisten

Während des Schweißvorgangs können Lötschlacke und Oxide auf der Oberfläche der Leiterplatte oder an der Lötstelle zurückbleiben, was zu schlechtem Kontakt und erhöhtem Widerstand führt und damit die Signalübertragung beeinträchtigt. Ein hochwertiges Reinigungsverfahren kann diese Rückstände wirksam entfernen, um die Leitfähigkeit und Haltbarkeit der Lötstelle zu gewährleisten.

- Verbesserung der Leitungsstabilität der Schaltung

Feine Verunreinigungen auf der Schaltung bilden eine Isolierschicht, verringern die Leitfähigkeit und können sogar einen Kurzschluss verursachen. Durch hochpräzise Reinigungsmethoden kann die Leitfähigkeit der Schaltung gewährleistet und die Gesamtstabilität der Leiterplatte verbessert werden.

- Die Rolle des Sandstrahlens bei der Reinigung von Leiterplatten

Bei der Reinigung von Leiterplatten wird das Sandstrahlen häufig zur Entfernung hartnäckiger Oberflächenverunreinigungen und zur Bearbeitung komplexer Oberflächenstrukturen eingesetzt. Die berührungslosen Reinigungseigenschaften des Sandstrahlens können die potenzielle Beschädigung der feinen Linien der Leiterplatte durch herkömmliche Reinigung vermeiden und eignen sich für verschiedene Anforderungen an die Oberflächenbehandlung von Leiterplatten.

- Hartnäckige Flecken wirksam entfernen

Beim Sandstrahlen werden Verunreinigungen auf der Leiterplattenoberfläche, wie Fett, Staub und leichte Oxide, durch das Aufsprühen von Medienpartikeln mit hoher Geschwindigkeit entfernt. Diese Verunreinigungen verringern oft die Leitfähigkeit der Leiterplatte und können sogar Kurzschlüsse oder Korrosion verursachen. Durch Sandstrahlen können unregelmäßige Bereiche tief gereinigt werden, so dass die Leitfähigkeit der Leiterplatte nicht beeinträchtigt wird.

- Verbesserung der Ebenheit und Haftung der Oberfläche

Durch das Sandstrahlen können überschüssige Oxidschichten entfernt und die Mikrostruktur der Oberfläche verbessert werden, wodurch die Oberfläche der Leiterplatte glatter wird und die Haftung verbessert wird. Für nachfolgende Beschichtungs- oder Schweißvorgänge kann eine solche Oberflächenoptimierung die Festigkeit und Haltbarkeit der Bauteilhaftung effektiv verbessern und damit die Zuverlässigkeit und Lebensdauer der Leiterplatte erhöhen.

- Flexible Anpassungsfähigkeit der Prozesse

Durch die Auswahl verschiedener Arten und Größen von Sandstrahlmitteln kann der Sandstrahlprozess für Leiterplatten aus unterschiedlichen Materialien personalisiert werden. Bei der Reinigung flexibler Leiterplatten können beispielsweise weichere dielektrische Partikel die mechanische Beanspruchung des Materials verringern, ohne dessen elektrische Leistung zu beeinträchtigen.

Die Rolle der Oberflächenreinigung bei Halbleiterbauelementen

Halbleiterkomponenten spielen eine entscheidende Rolle für die Leistung und Zuverlässigkeit elektronischer Produkte. Aufgrund der sehr empfindlichen Materialstruktur von Halbleitern können jedoch selbst winzige Oberflächenverunreinigungen erhebliche Auswirkungen auf ihre Funktion haben. Während des Produktions- und Montageprozesses werden unweigerlich Staub, Feinstaub und chemische Rückstände eingebracht. Werden diese Verunreinigungen nicht wirksam entfernt, können sie eine instabile Leistung, eine schlechte Wärmeableitung oder sogar einen Ausfall verursachen.

1. Verbesserung der Leistungsstabilität

Das Vorhandensein von Verunreinigungen kann die Oberflächenladungsverteilung von Halbleiterkomponenten verändern und dadurch den normalen Betrieb der Komponenten beeinträchtigen. So können beispielsweise winzige Staubpartikel oder chemische Rückstände empfindliche Transistoren und Elektroden beeinträchtigen und sogar Kurzschlüsse oder Leckströme verursachen. Durch die Reinigung und Entfernung dieser Verunreinigungen kann die elektrische Leistung der Bauteile wirksam gewährleistet werden, so dass sie während des Betriebs stabile Leitungs- und Isolationseigenschaften beibehalten und ihre Lebensdauer verlängern können.

2. Verbesserung der Wärmeableitung

Halbleiterkomponenten erzeugen während des Betriebs Wärme. Wenn die Oberfläche mit Verunreinigungen bedeckt ist, erhöht sich der Wärmewiderstand, wodurch die Wärmeableitung beeinträchtigt wird. Eine hochwertige Oberflächenreinigung kann die Verschmutzungsschicht, die die Wärmeableitung beeinträchtigt, entfernen, so dass die Wärme reibungsloser abgeleitet werden kann und die Gefahr einer Überhitzung verringert wird. Eine gute Wärmeableitung kann die Bauteile nicht nur vor thermischen Schäden schützen, sondern auch ihre langfristige Zuverlässigkeit verbessern.

3. Vorteile des Sandstrahlens

Sandstrahlen hat erhebliche Vorteile bei der Reinigung von Halbleitern, vor allem, wenn die Verunreinigungspartikel extrem klein sind, kann der Grad der Reinigung durch Sandstrahlen genauer gesteuert werden. Durch die Auswahl von feinem Aluminiumoxid oder Glasperlen als Sandstrahlmittel kann eine sanfte und effektive Reinigung der Oberfläche von Halbleiterkomponenten erreicht werden:

- Genaue Kontrolle der Reinigungstiefe

Da die Anforderungen an die Oberflächenreinigung von Halbleiterkomponenten extrem hoch sind, kann eine übermäßige Reinigung die Oberfläche beschädigen, während eine unzureichende Reinigung die Verunreinigungen nicht vollständig entfernen kann. Das Sandstrahlverfahren kann die Sandstrahlzeit und die Stärke des Strahlmittels genau steuern, so dass die Reinigungstiefe moderat ist und die hohen Anforderungen der Halbleiter an die Reinigungsgenauigkeit erfüllt werden.

- Entfernung von Kleinstpartikeln und Verunreinigungen

Mit der Sandstrahltechnologie können feine Partikel, die durch statische Elektrizität auf der Oberfläche von Halbleitern adsorbiert werden, wirksam entfernt werden, und sie kann auch dazu beitragen, potenzielle Quellen statischer Elektrizität zu beseitigen.

Verfahren zur Reinigung von Leiterplatten

Die Reinigung von Leiterplatten ist ein wichtiger Faktor für die Zuverlässigkeit und Leistung elektronischer Geräte. Die Industrie hat eine Vielzahl von Reinigungsmethoden für Verunreinigungen auf Leiterplatten entwickelt. Jede Methode hat ihre spezifischen Anwendungsszenarien, Vor- und Nachteile und ihre Anwendbarkeit. Im Folgenden werden einige gängige Reinigungsmethoden für Leiterplatten im Detail vorgestellt.

- Traditionelle Reinigungsmethoden

- Manuelles Wischen

Das manuelle Wischen ist eine einfache und direkte Reinigungsmethode, die normalerweise mit einem speziellen Reinigungsmittel und einem staubfreien Tuch durchgeführt wird. Die Vorteile liegen in der einfachen Bedienung und der Tatsache, dass keine komplexe Ausrüstung erforderlich ist; es kann für eine detaillierte Reinigung bestimmter Bereiche verwendet werden. Die Nachteile sind jedoch eine geringe Effizienz, die Reinigungswirkung hängt von der Erfahrung des Bedieners ab, es kann zu Auslassungen kommen, und die Arbeitskosten sind ebenfalls hoch.

- Reinigung mit Lösungsmitteln

Bei der Lösungsmittelreinigung werden chemische Lösungsmittel verwendet, um Verunreinigungen von der Oberfläche von Leiterplatten zu entfernen. Sie wird häufig zur Entfernung von Schweißrückständen und Ölflecken eingesetzt. Zu den häufig verwendeten Reinigungsmitteln gehören Isopropylalkohol und Ethanol. Die Vorteile liegen darin, dass organischer Schmutz und Fett schnell und wirksam entfernt werden können und dass sie für eine Vielzahl von Materialien geeignet sind und nach der Reinigung kaum Rückstände hinterlassen. Der Nachteil ist, dass die Flüchtigkeit des Lösemittels ein Sicherheitsrisiko darstellen kann und bei Materialien wie Kunststoffen zu Schäden führen kann.

- Ultraschall-Reinigungstechnologie

Die Ultraschallreinigung ist ein Reinigungsverfahren, das den durch Hochfrequenz-Schallwellen in Flüssigkeiten erzeugten Kavitationseffekt nutzt. Diese Technologie weist einzigartige Vorteile bei der Reinigung von Präzisionsbauteilen auf, insbesondere bei Leiterplatten mit komplexen Formen.

- Funktionsprinzipien und Vorteile

Ultraschallwellen bilden winzige Bläschen in der Reinigungsflüssigkeit. Diese Bläschen explodieren unter der Einwirkung von Druckänderungen und erzeugen eine starke Aufprallkraft, die in jeden Winkel der Leiterplatte eindringen und hartnäckigen Schmutz und Verunreinigungen entfernen kann.

- Anwendungsfälle

In der Praxis wird die Ultraschallreinigung häufig zur Reinigung von Leiterplatten in Bereichen wie der Medizintechnik und der Luft- und Raumfahrt eingesetzt. Studien haben gezeigt, dass die Ultraschallreinigung Lötmittel und Oxide wirksam entfernen und die Reinigungswirkung der gleichen Art von Verschmutzungen mit elektrischer Leistung verbessern kann. Besonders wirksam ist sie bei der Entfernung von winzigen Partikeln, Ölflecken und anderen organischen Verunreinigungen, während die Reinigungswirkung bei festen Partikeln von den Eigenschaften der Reinigungsflüssigkeit und der Wahl der Ultraschallfrequenz abhängt.

- Ionen-Reinigungstechnologie

Mit der Ionenreinigungstechnik können Staub und durch statische Elektrizität adsorbierte Partikel entfernt werden, indem winzige Ionenpartikel mit Hilfe von Hochdruckgas auf die Oberfläche der Leiterplatte gesprüht werden. Diese Methode ist sehr wichtig für die Reinigung von Halbleitern und hochpräzisen elektronischen Bauteilen.

- Grundsätze und Merkmale

Bei der Ionenreinigung wird hauptsächlich das elektrische Feld genutzt, um die Ionen im Reinigungsmittel auf eine hohe Geschwindigkeit zu beschleunigen und eine Aufprallkraft zu erzeugen, die den Oberflächenschmutz entfernt. Diese Technologie kann Schäden durch physikalische Reibung wirksam vermeiden und eignet sich für die Reinigung empfindlicher Komponenten.

Die Ionenreinigung kann durch statische Elektrizität erzeugte feine Partikel wirksam entfernen und die Sauberkeit und Funktionalität der Leiterplatte erhalten. Nach der Ionenreinigung der Leiterplatte ist die elektrostatische Aufladung ihrer Oberfläche deutlich reduziert, was entscheidend ist, um eine Verunreinigung im nachfolgenden Fertigungsprozess zu verhindern.

- Bedeutung für die Reinigung von Halbleiterbauteilen

In der Halbleiterfertigung wird die Ionenreinigung häufig zur Reinigung der Oberfläche von Fotomasken und Chips eingesetzt, um eine stabile elektrische Leistung zu gewährleisten.

- Sandstrahl-Reinigungstechnik

Die Sandstrahlreinigung ist eine Methode zur Entfernung von Oberflächenverunreinigungen mit Hilfe von schnell gespritzten körnigen Medien (wie Keramik- oder Metallpartikeln). Diese Technologie ist besonders effektiv, wenn hartnäckiger Schmutz oder Verunreinigungen entfernt werden müssen.

- Grundsätze und Merkmale

Beim Sandstrahlen wird das Reinigungsmedium mit Druckluft mit hoher Geschwindigkeit auf die zu reinigende Oberfläche gesprüht, wobei die Verunreinigungen durch die Aufprallkraft entfernt werden. Der Vorteil dieser Methode besteht darin, dass sie nicht nur flache Oberflächen, sondern auch Oberflächen mit komplexen Formen bearbeiten kann.

- Geeignete Arten von Schadstoffen

Die Sandstrahltechnik eignet sich zur Entfernung von Oxiden, Lötrückständen und anderen hartnäckigen Verschmutzungen. Es sollte jedoch darauf geachtet werden, das richtige Medium zu wählen, um physische Schäden an der Leiterplatte zu vermeiden.

- Vorteile im Vergleich zu anderen Reinigungsmethoden

Im Vergleich zur chemischen Reinigung und zur Ultraschallreinigung hat das Sandstrahlen eine bessere Wirkung bei der Entfernung von großen oder schweren Verschmutzungen. Gleichzeitig hat es eine hohe Arbeitsgeschwindigkeit und ist für die Großproduktion geeignet.

- Praktische Anwendung

In einigen Bereichen der anspruchsvollen Elektronikfertigung wird das Sandstrahlen eingesetzt, um Verunreinigungen zu entfernen und die Oberfläche vorzubereiten, damit die Zuverlässigkeit und Leistung der Leiterplatte im anschließenden Schweiß- und Montageprozess gewährleistet ist.

Anwendung von Sandstrahlmaterialien in der Elektronikfertigung

Die Sandstrahlreinigungstechnologie spielt in der Elektronikindustrie eine wichtige Rolle, und die Wahl des richtigen Sandstrahlmaterials ist der Schlüssel zu einer effizienten Reinigung. Verschiedene Arten von Sandstrahlmaterialien haben unterschiedliche Eigenschaften und Anwendungsszenarien und eignen sich für die Reinigung einer Vielzahl elektronischer Bauteile wie Leiterplatten und Halbleiterkomponenten.

- Arten von Sandstrahlmaterialien

- Keramische Perlen: Keramikkugeln werden wegen ihrer hohen Härte und geringen Abrasivität, mit der Oxide und Schmutz auf der Metalloberfläche wirksam entfernt werden können, häufig zur Reinigung von Leiterplatten und Halbleiterbauteilen verwendet. Die Vielfalt der Partikelgröße und -form ermöglicht es den Keramikkugeln, unterschiedliche Reinigungsanforderungen zu erfüllen.

- Glasperlen: Relativ weich, geeignet für die Reinigung von Oberflächen aus rostfreiem Stahl und Aluminiumlegierungen, kann effektiv Oberflächenschmutz entfernen, ohne das Substrat zu beschädigen. Es kann auch verwendet werden, um Feinstaub und Schadstoffe in elektronischen Produkten zu entfernen.

- Aluminiumpartikel: Mit seiner hohen Härte eignet es sich zur Entfernung von hartnäckigem Schmutz und Beschichtungen und wird häufig für die Tiefenreinigung von Leiterplatten verwendet. Auch seine Stabilität bei hohen Temperaturen macht es zu einer idealen Wahl für die Reinigung.

- Polyester-Partikel: Es kann winzige Partikel, die durch statische Elektrizität adsorbiert werden, wirksam entfernen und gleichzeitig die Beschädigung des Substrats verringern und eignet sich für den Einsatz in der Elektronikfertigung.

- Merkmale und Vorteile von Sandstrahlmaterialien

- Härte und Verschleißfestigkeit: Die Härte von Sandstrahlmaterialien wirkt sich direkt auf die Reinigungswirkung aus. Materialien mit mittlerer Härte können Schmutz wirksam entfernen und gleichzeitig den Verschleiß des Substrats verringern.

- Form und Größe der Partikel: Unterschiedliche Partikelformen und -größen beeinflussen die Reinigungswirkung und -geschwindigkeit. Größere Partikel eignen sich zum Beispiel für die Entfernung von hartnäckigem Schmutz.

- Schutz der Umwelt: Durch die Wahl umweltfreundlicher Sandstrahlmaterialien können die negativen Auswirkungen auf die Umwelt verringert werden, was dem aktuellen Trend zur nachhaltigen Entwicklung entspricht.

- Unterschiedliche Reinigungsanforderungen

- Reinigung von Leiterplatten: Für Leiterplatten sind Keramik- und Glasperlen in der Regel die beste Wahl, da sie Lötschlacke und Oxide wirksam entfernen können und gleichzeitig die Leitfähigkeit der Leiterplatte nur minimal beeinträchtigen.

- Reinigung von Halbleiterkomponenten: Bei der Reinigung von Halbleiterkomponenten sind Polyesterpartikel aufgrund ihrer sanften Eigenschaften die ideale Wahl, da sie Oberflächenverunreinigungen effektiv entfernen können, ohne Schäden zu verursachen.

- Umfassende Bewertung: Bei der Auswahl von Sandstrahlmaterialien empfiehlt es sich, Kosten, Verfügbarkeit und Anwendbarkeit auf die Ausrüstung umfassend zu berücksichtigen, um ein Gleichgewicht zwischen Reinigungswirkung und Wirtschaftlichkeit zu gewährleisten.

Strategie zur Bekämpfung der Umweltverschmutzung in der Elektronikfertigung

Bei der Herstellung von Elektronikprodukten ist die Kontrolle der Umweltverschmutzung ein wichtiger Bestandteil zur Gewährleistung der Produktqualität und -leistung. Durch wirksame Strategien zur Bekämpfung der Umweltverschmutzung können die negativen Auswirkungen der Umweltverschmutzung auf elektronische Produkte erheblich reduziert und die Zuverlässigkeit und Lebensdauer der Produkte verbessert werden. Im Folgenden werden mehrere wichtige Strategien zur Kontrolle der Umweltverschmutzung im Detail erörtert.

- Bereinigen Sie die Produktionsumgebung

- Die Rolle des Luftfiltersystems

Eine gute Luftqualität soll Verschmutzungsquellen in der Elektronikfertigung verhindern. Durch den Einsatz effizienter Luftfiltersysteme kann die Konzentration von Staub, Partikeln und anderen Schadstoffen in der Luft erheblich reduziert werden. Hocheffiziente Schwebstofffilter (HEPA) können 99,97% der Partikel mit einem Durchmesser von mehr als 0,3 Mikron entfernen, was für die Reinigung der elektronischen Produktionsumgebung von entscheidender Bedeutung ist.

- Statische Kontrollmaßnahmen

Statische Elektrizität ist eine häufige Quelle der Verschmutzung bei der Herstellung elektronischer Bauteile. Sie kann winzige Partikel absorbieren und zu einer Verschlechterung der Produktleistung führen. Maßnahmen zur Kontrolle der statischen Aufladung, einschließlich der Verwendung antistatischer Materialien, Erdung und statischer Ableiter, können die Auswirkungen der statischen Aufladung auf elektronische Bauteile wirksam verringern.

Schutz vor elektrostatischer Entladung (ESD): Verwenden Sie ESD-Kontrollgeräte und -kleidung, um die Ansammlung und Freisetzung statischer Elektrizität zu verringern und empfindliche Komponenten zu schützen.

- Verschmutzungskontrolle beim Sandstrahlen

Bei der Sandstrahlreinigung können der Staub und die Partikel, die dabei entstehen, zu einer neuen Quelle der Umweltverschmutzung werden. Daher ist es sehr wichtig, wirksame Maßnahmen zur Bekämpfung der Umweltverschmutzung zu ergreifen.

- Staubbehandlung: Verwenden Sie örtliche Absaug- und Entstaubungsanlagen, um den beim Sandstrahlen entstehenden Staub umgehend zu beseitigen und eine saubere und sichere Arbeitsumgebung zu gewährleisten.

- Verwaltung des Reinigungsprozesses: Legen Sie vor und nach dem Sandstrahlen Reinigungs- und Kontrollstandards fest, um sicherzustellen, dass die Sandstrahlanlage und die Werkstückoberfläche nicht durch Sekundärverschmutzung verunreinigt werden.

- Strenges Prozessmanagement

In der Elektronikfertigung ist das Prozessmanagement ein wichtiges Bindeglied zur Gewährleistung einer sauberen Produktion. Durch die Formulierung und Umsetzung strenger Reinigungsverfahren kann das Risiko der Verschmutzung wirksam reduziert werden.

- Qualitätskontrolle des Reinigungsprozesses: Legen Sie klare Reinigungsstandards und -verfahren fest, überwachen und dokumentieren Sie den Reinigungsprozess und stellen Sie sicher, dass jeder Schritt den Anforderungen entspricht.

- Mitarbeiterschulung und Betriebsvorschriften: Regelmäßige Schulungen der Mitarbeiter, um ihr Bewusstsein für die Bedeutung der Reinigung und der Betriebsvorschriften zu schärfen und sicherzustellen, dass jeder Mitarbeiter den Reinigungsprozess beherrscht.

- Spezifikationen und Sicherheitsvorkehrungen für Sandstrahlarbeiten

Bei der Sandstrahlreinigung müssen strenge Vorgaben eingehalten werden, um Sicherheit und Reinigungswirkung zu gewährleisten.

- Sicherheitsausrüstung: Die Bediener sollten geeignete Schutzausrüstung wie Staubmasken, Schutzbrillen und Schutzkleidung tragen, um die Auswirkungen der beim Sandstrahlen entstehenden Partikel auf die Gesundheit zu verhindern.

- Betriebsverfahren: Klären Sie die Schritte und Vorsichtsmaßnahmen für Sandstrahlarbeiten, um sicherzustellen, dass jeder Bediener die Reinigungsaufgaben sicher und effektiv durchführen kann.

Mit der Komplexität und Miniaturisierung elektronischer Produkte hat die Bedeutung der Oberflächenreinigung immer mehr zugenommen. In Zukunft wird das Sandstrahlen möglicherweise mit anderen Methoden kombiniert, und umweltfreundliche Sandstrahlmaterialien werden zum Trend. Die Unternehmen sollten die Kontrolle der Umweltverschmutzung bei der Herstellung von Elektronikprodukten ständig aktualisieren, auf die Reinigung der Produktionsumgebung, das Prozessmanagement und die Schulung der Mitarbeiter achten, die Reinigungsqualität sicherstellen und die Wettbewerbsfähigkeit der Produkte auf dem Markt verbessern.

Filter