Was ist der kryogene Entgratungsprozess?

19. September 2024

In der modernen Fertigung ist das Entgraten oder Entgraten ein wichtiger Schritt, um die Präzision und Qualität der Produkte zu gewährleisten. Ob es sich um Automobilteile, elektronische Komponenten oder andere Industrieprodukte handelt, Gratprobleme haben die Hersteller schon immer geplagt. Grate beeinträchtigen nicht nur das Aussehen des Produkts, sondern können auch den Betrieb mechanischer Geräte beeinträchtigen und sogar die Lebensdauer des Produkts verkürzen. Daher ist die Frage, wie Grate effizient und wirtschaftlich entfernt werden können, zu einem Schwerpunktthema in der Fertigungsindustrie geworden. Mit dem kontinuierlichen Fortschritt der Technologie ist eine innovative Entgrattechnologie allmählich in den Blickpunkt der Öffentlichkeit gerückt - das kryogene Entgratungsverfahren. Im Vergleich zu den traditionellen Entgratungsverfahren ist diese Technologie aufgrund ihrer hohen Effizienz und Präzision allmählich zu einem unverzichtbaren Bestandteil der industriellen Automatisierung und Präzisionsfertigung geworden. In diesem Artikel werden wir das kryogene Entgratungsverfahren im Detail vorstellen, sein Funktionsprinzip, die Unterschiede zu herkömmlichen Verfahren, die anwendbaren Materialien und seine Vorteile in der Fertigung untersuchen.

Was ist der kryogene Entgratungsprozess?

Definition

Wie der Name schon sagt, handelt es sich bei der kryogenen Entgratung um eine Technologie, bei der die Grate durch physikalische Mittel entfernt werden, nachdem das Werkstück auf eine extrem niedrige Temperatur abgekühlt wurde. Das Prinzip besteht darin, das Material auf einen spröden Zustand abzukühlen, so dass die Grate auf seiner Oberfläche spröde werden, und diese Grate dann leicht durch mechanische Vibration oder andere physikalische Methoden entfernt werden können. Das übliche Kühlmedium ist flüssiger Stickstoff, der das Material schnell auf eine niedrige Temperatur von etwa minus 150 °C abkühlen kann, wodurch ein idealer Entgrateffekt erzielt wird.

Die kryogene Entgratung eignet sich besonders für einige hitzeempfindliche Materialien wie Kunststoffe, Silikon und bestimmte weiche Metalle. Diese Werkstoffe werden bei hohen Temperaturen leicht verformt oder beschädigt, und herkömmliche mechanische oder chemische Entgratungsmethoden sind schwer genau zu handhaben, während Niedrigtemperaturverfahren diese Probleme vermeiden und den Zweck der Entgratung erreichen können, während die Form und Leistung des Werkstücks erhalten bleiben.

Arbeitsweise

Es umfasst im Wesentlichen drei Schritte: Abkühlung, Aushärtung und mechanische Entfernung:

- Kühlung: Zunächst wird das vorbehandelte Werkstück in eine Tieftemperaturumgebung gebracht, in der Regel eine Kühlbox mit flüssigem Stickstoff, die das Werkstück schnell auf eine Temperatur von nahezu minus 150 °C abkühlen kann.

- Härtungsgrate: Bei niedrigen Temperaturen werden die Grate des Materials brüchig, während die Hauptstruktur relativ stabil bleibt. Aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten der verschiedenen Werkstoffe wird der Gratteil auf der Oberfläche des Werkstücks oft vor dem Hauptmaterial spröde und damit brüchiger.

- Mechanische Entfernung: Die versprödeten Grate fallen durch mechanische Vibration oder andere leichte physikalische Reize (wie mechanisches Kugelstrahlen oder Luftstromstöße) von selbst ab. Dieses Verfahren ist sehr präzise und beschädigt weder die Oberfläche noch die Form des Werkstücks, was besonders für Teile mit hohen Anforderungen an die Oberflächengüte geeignet ist.

- Reinigung und Inspektion: Nach dem Entgraten wird die Oberfläche des Werkstücks erneut gereinigt, um Rückstände oder andere Verunreinigungen zu beseitigen und sicherzustellen, dass das Werkstück die erwartete Oberfläche und Genauigkeit erreicht.

- Qualitätskontrolle: Zu den üblichen Prüfverfahren gehören die mikroskopische Prüfung, die Sichtprüfung oder Oberflächenmessgeräte zur Feststellung der Oberflächenebenheit und -beschaffenheit des Werkstücks, um sicherzustellen, dass alle Grate entfernt wurden und das Werkstück nicht anderweitig beschädigt ist.

Zweck

Der Hauptzweck der kryogenen Entgratung besteht darin, Grate effizient und zerstörungsfrei zu entfernen, um die Genauigkeit, Oberflächengüte und Lebensdauer des Werkstücks zu gewährleisten. Ein weiterer wichtiger Zweck ist es, Zeit und Kosten zu sparen. Das kryogene Entgraten hat einen hohen Automatisierungsgrad und kann eine große Anzahl von Werkstücken gleichzeitig bearbeiten, so dass es in der Massenproduktion eine hohe Effizienz aufweist. Da außerdem kein übermäßiger Verschleiß der Werkstückoberfläche oder eine Veränderung der Materialstruktur auftritt, können nachfolgende Bearbeitungsschritte vereinfacht werden, wodurch weitere Produktionskosten eingespart werden.

Vorteile

- Hohe Präzision

Da die kryogene Entgratungstechnologie auf Temperaturunterschieden beruht, um Grate zu verspröden, verursacht sie keine Schäden am Werkstückkörper. Das bedeutet, dass selbst sehr empfindliche Werkstücke (z. B. elektronische Bauteile oder medizinische Geräte) ihre Form und Größe beibehalten können. Diese hochpräzise Entgrattechnik verbessert die Produktqualifikation erheblich.

- Geeignet für komplexe Geometrien

Im Vergleich zum herkömmlichen mechanischen Entgraten können mit dem kryogenen Entgraten einige komplexe Teilestrukturen wie Nuten, Schlitze, winzige Löcher usw. problemlos bearbeitet werden. Diese Teile sind in der Regel mit herkömmlichen mechanischen Methoden schwer zu bearbeiten, während das kryogene Entgratungsverfahren Grate durch Kühlung mit flüssigem Stickstoff und Vibration entfernt, ohne durch geometrische Formen eingeschränkt zu sein.

- Starke Anpassungsfähigkeit der Materialien

Das kryogene Entgraten eignet sich für die Bearbeitung einer Reihe von Materialien, insbesondere von wärmeempfindlichen Werkstoffen. So werden beispielsweise Kunststoffe und einige weiche Metalle bei hohen Temperaturen oder starker mechanischer Einwirkung leicht verformt oder beschädigt. Mit dem kryogenen Entgratungsprozess können Grate ohne Erhitzung oder zu starken mechanischen Druck entfernt werden, wobei die ursprünglichen physikalischen und chemischen Eigenschaften des Materials erhalten bleiben.

- Effizient und automatisiert

Der gesamte Prozess des kryogenen Entgratens kann in hohem Maße automatisiert werden. Das Werkstück muss nur einige wenige Schritte in der Maschine durchlaufen, wie z. B. Kühlung, Vibration und Reinigung, um den Entgratungsvorgang abzuschließen. Eine große Anzahl von Teilen kann auf einmal bearbeitet werden, was die Produktionseffizienz erheblich verbessert und sich besonders für die Massenproduktion eignet.

- Kosteneinsparungen

Obwohl die anfänglichen Investitionen in die Ausrüstung für das kryogene Entgraten hoch sein können, sind die Kosten für den Einsatz dieser Technologie auf lange Sicht niedrig. Aufgrund des hohen Automatisierungsgrads des Prozesses sind keine umfangreichen manuellen Eingriffe erforderlich, und die Bearbeitungszeit ist kurz und effizient, so dass die Stückkosten für jedes Werkstück niedrig sind.

- Starker Schutz der Umwelt

Bei der kryogenen Entgratung wird flüssiger Stickstoff verwendet, ein ungiftiges, unschädliches und recycelbares umweltfreundliches Material. Im Vergleich zu einigen chemischen Entgratungsmethoden entstehen bei diesem Verfahren keine schädlichen Abgase, Abwässer oder andere Schadstoffe. Es ist nicht nur umweltfreundlich, sondern entspricht auch den immer strengeren Umweltschutzvorschriften.

Unterschiede zu herkömmlichen Entgratungsverfahren

Der Hauptunterschied liegt in der Temperatur und den Behandlungsmethoden. Herkömmliche Verfahren beruhen in der Regel auf mechanischem Schneiden, Schleifen, chemischer Behandlung oder Hochtemperaturbehandlung, die für harte Werkstoffe gut funktionieren, aber bei der Bearbeitung weicher oder komplex strukturierter Werkstoffe oft an ihre Grenzen stoßen.

Bei der kryogenen Entgratung werden die Grate durch Abkühlung gehärtet und anschließend auf schonende Weise entfernt. Dagegen entstehen keine nennenswerten thermischen oder mechanischen Spannungen, so dass die intrinsischen Eigenschaften des Werkstoffs nicht beeinträchtigt werden. Darüber hinaus eignet sich das kryogene Entgraten auch für die Bearbeitung von Teilen mit komplexen Geometrien, wie Nuten, Schlitzen und anderen mechanisch schwer zu entgratenden Bereichen. Ein weiterer Vorteil ist, dass die Geschwindigkeit und Genauigkeit des kryogenen Entgratungsprozesses den traditionellen mechanischen oder chemischen Entgratungsverfahren überlegen ist.

Traditionelle Entgratungsverfahren

- Mechanisches Entgraten: Grate werden durch manuelle oder automatische Schneid-, Schleif- oder Polierwerkzeuge entfernt. Die Vorteile liegen in der einfachen Handhabung und den geringen Kosten für die Ausrüstung, aber bei Teilen mit komplexen Formen können die mechanischen Methoden oft nicht alle Bereiche abdecken. Außerdem kann das mechanische Entgraten ein gewisses Maß an Kratzern oder Verformungen auf der Oberfläche des Werkstücks verursachen.

- Thermisches Entgraten: Grate werden durch hohe Temperaturen geschmolzen oder verdampft (in der Regel durch Verbrennen), was für einige hochtemperaturbeständige Materialien geeignet ist. Diese Methode eignet sich für die Bearbeitung großflächiger Grate, aber der Entgratungsbereich kann nicht genau kontrolliert werden, und es kann die mechanischen Eigenschaften des Materials selbst beeinträchtigen.

- Elektrochemisches Entgraten (ECM): Die Grate werden durch Elektrolyt und elektrischen Strom entfernt. Der Vorteil ist, dass die Tiefe der Entgratung genau gesteuert werden kann und dass sie sich für die Bearbeitung von Metallwerkstoffen mit hoher Härte eignet, aber die Ausrüstung ist teuer und die Bearbeitungsgeschwindigkeit ist langsam.

- Chemisches Entgraten: Grate werden mit sauren oder alkalischen Lösungen angegriffen und entfernt. Diese Methode eignet sich für einige kleine Präzisionsteile, aber die Korrosivität der Lösung kann sich nachteilig auf den Hauptteil des Materials auswirken.

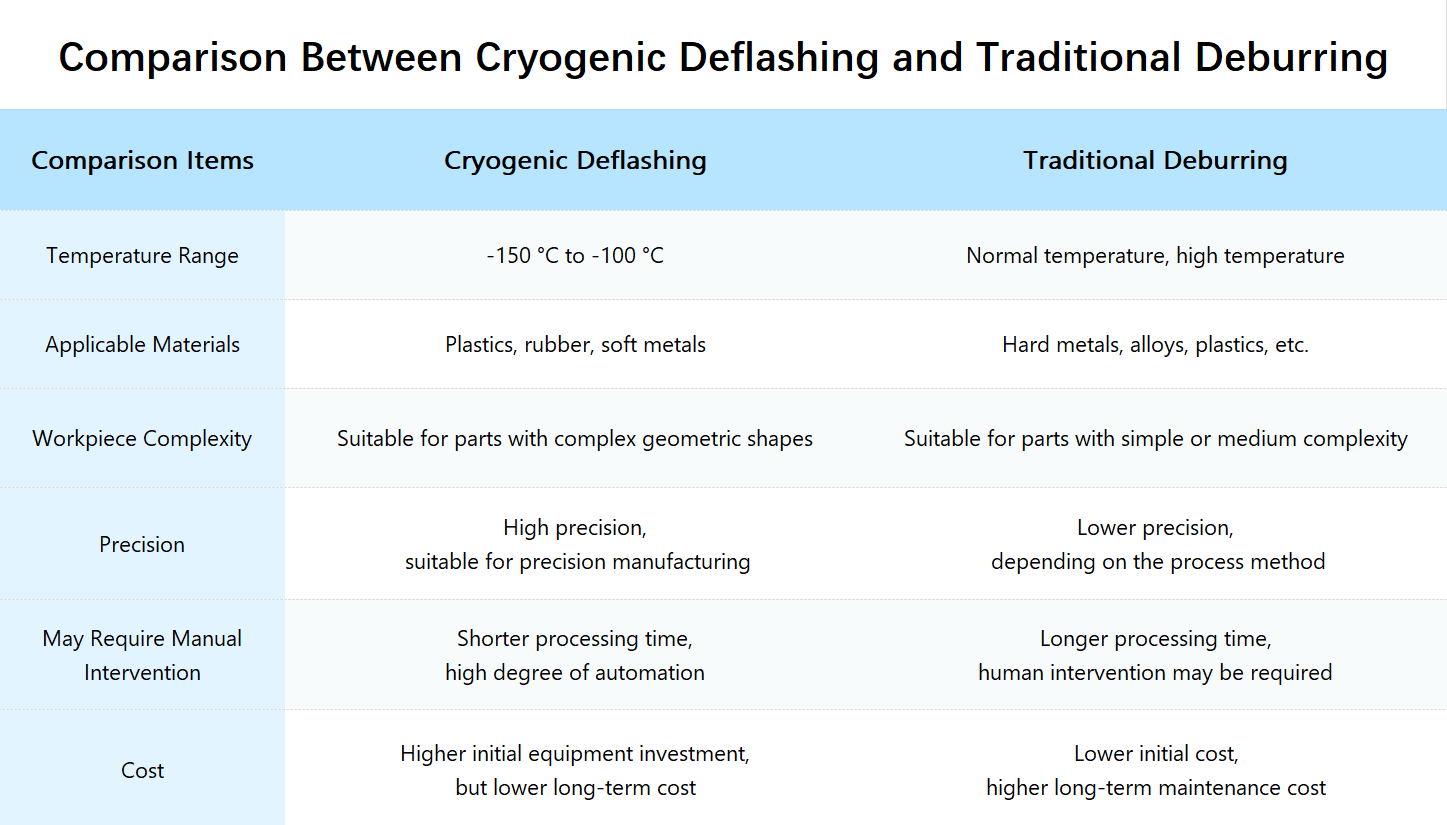

Vergleich der Anwendbarkeit mit anderen Verfahren

Das kryogene Entgraten hat gegenüber anderen Entgratungsverfahren erhebliche Vorteile, insbesondere bei der Bearbeitung von Teilen mit hoher Präzision und komplexen Geometrien. Die vergleichende Analyse in der folgenden Tabelle kann Ihnen helfen, ihre Unterschiede intuitiv zu verstehen.

Für die kryogene Entgratung geeignete Materialien

Die Einzigartigkeit der kryogenen Entgratungstechnologie besteht darin, dass sie Materialien verarbeiten kann, die mit herkömmlichen Verfahren nur schwer zu entgraten sind, insbesondere bei Anwendungen mit hohen Präzisionsanforderungen. Nachfolgend sind einige gängige Werkstoffe aufgeführt, die beim kryogenen Entgraten verwendet werden:

Gummi und Elastomere

Gummi und Elastomere sind aufgrund ihrer weichen und zähen Eigenschaften mit herkömmlichen mechanischen Entgratungsmethoden schwer zu bearbeiten. Diese Materialien werden in der Regel für Dichtungsstreifen in Kraftfahrzeugen, Dichtungen für elektronische Geräte, weiche Teile in medizinischen Geräten usw. verwendet.

- Physikalische Eigenschaften: Gummi- und Elastomerwerkstoffe werden bei niedrigen Temperaturen schnell spröde, und Grate lassen sich leichter ablösen, ohne die Hauptstruktur zu beschädigen.

- Chemische Eigenschaften: Diese Materialien unterliegen bei niedrigen Temperaturen keinen chemischen Veränderungen und können ihre ursprüngliche Elastizität wiederherstellen.

- Anwendungsszenarien: In der Automobilindustrie, der Elektronikindustrie, der Herstellung medizinischer Geräte usw. werden hochpräzise Teile benötigt, die in der Regel die Hauptanwendungsbereiche für kryogene Entgratungsprozesse darstellen.

Thermoplastische Kunststoffe

Zu den Thermoplasten gehören ABS, Polyethylen (PE), Polypropylen (PP) usw., die in vielen Bereichen des täglichen Bedarfs, in medizinischen Geräten, elektronischen Gehäusen, Automobilzubehör und anderen Bereichen verwendet werden. Diese Materialien sind in der Regel weich und erzeugen während des Produktionsprozesses leicht kleine Grate.

- Physikalische Eigenschaften: Thermoplastische Kunststoffe lassen sich bei niedrigen Temperaturen schnell abkühlen, und die Grate werden spröde, so dass die Grate entfernt werden können, ohne die Hauptstruktur zu beschädigen.

- Chemische Eigenschaften: Durch die Behandlung bei niedrigen Temperaturen werden die chemischen Eigenschaften dieser Materialien nicht verändert, so dass die Festigkeit, chemische Beständigkeit, Hitzebeständigkeit und andere Eigenschaften der Materialien erhalten bleiben.

- Anwendungsszenarien: Die Technologie der kryogenen Entgratung findet breite Anwendung bei Kunststoffteilen, z. B. bei Gehäusen für elektronische Produkte, Innenraumteilen von Kraftfahrzeugen, Lebensmittelverpackungen usw.

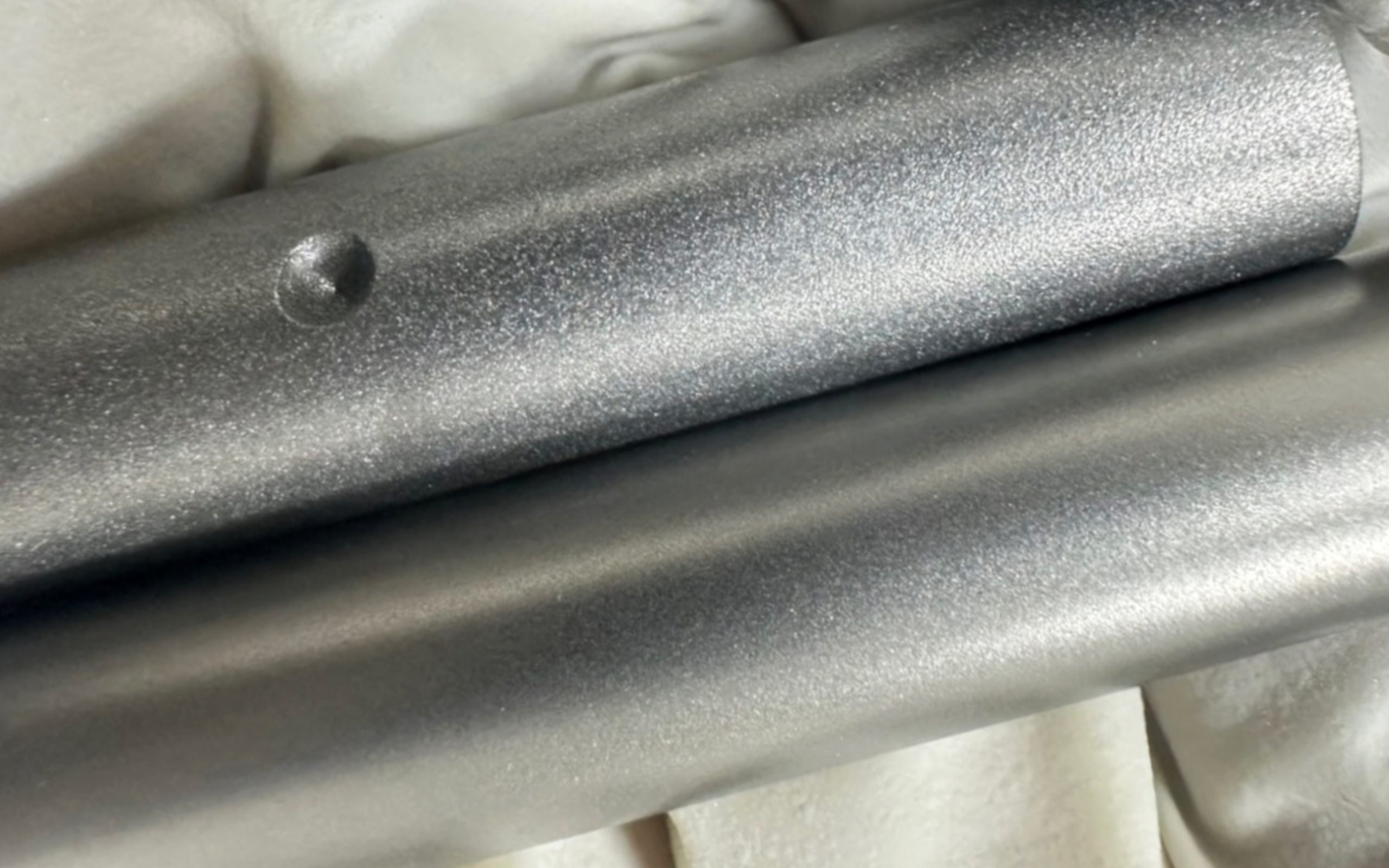

Weiche Metalle

Weichmetalle wie Aluminium und Magnesium werden häufig in der Luft- und Raumfahrt, im Automobilbau, bei Präzisionsinstrumenten und in anderen Bereichen verwendet. Da diese Metalle empfindlich auf Temperatur und mechanische Belastung reagieren, können herkömmliche mechanische Entgratungsmethoden leicht zu Verformungen oder Beschädigungen des Werkstücks führen.

- Physikalische Eigenschaften: Weiche Metalle werden bei niedrigen Temperaturen nicht spröde, aber die Härte des Gratteils nimmt ab, so dass er durch mechanische Vibration oder Luftstromstoß leicht entfernt werden kann.

- Chemische Eigenschaften: Niedrige Temperaturen verändern die chemischen Eigenschaften von Metallen nicht, so dass ihre grundlegenden Eigenschaften wie Korrosionsbeständigkeit und Festigkeit unverändert bleiben.

- Anwendungsszenarien: In der anspruchsvollen metallverarbeitenden Industrie, z. B. in der Luftfahrt, in der Automobilindustrie und bei Präzisionsinstrumenten, werden in der Regel kryogene Entgratungsprozesse eingesetzt, um eine hohe Präzision der Werkstücke zu gewährleisten.

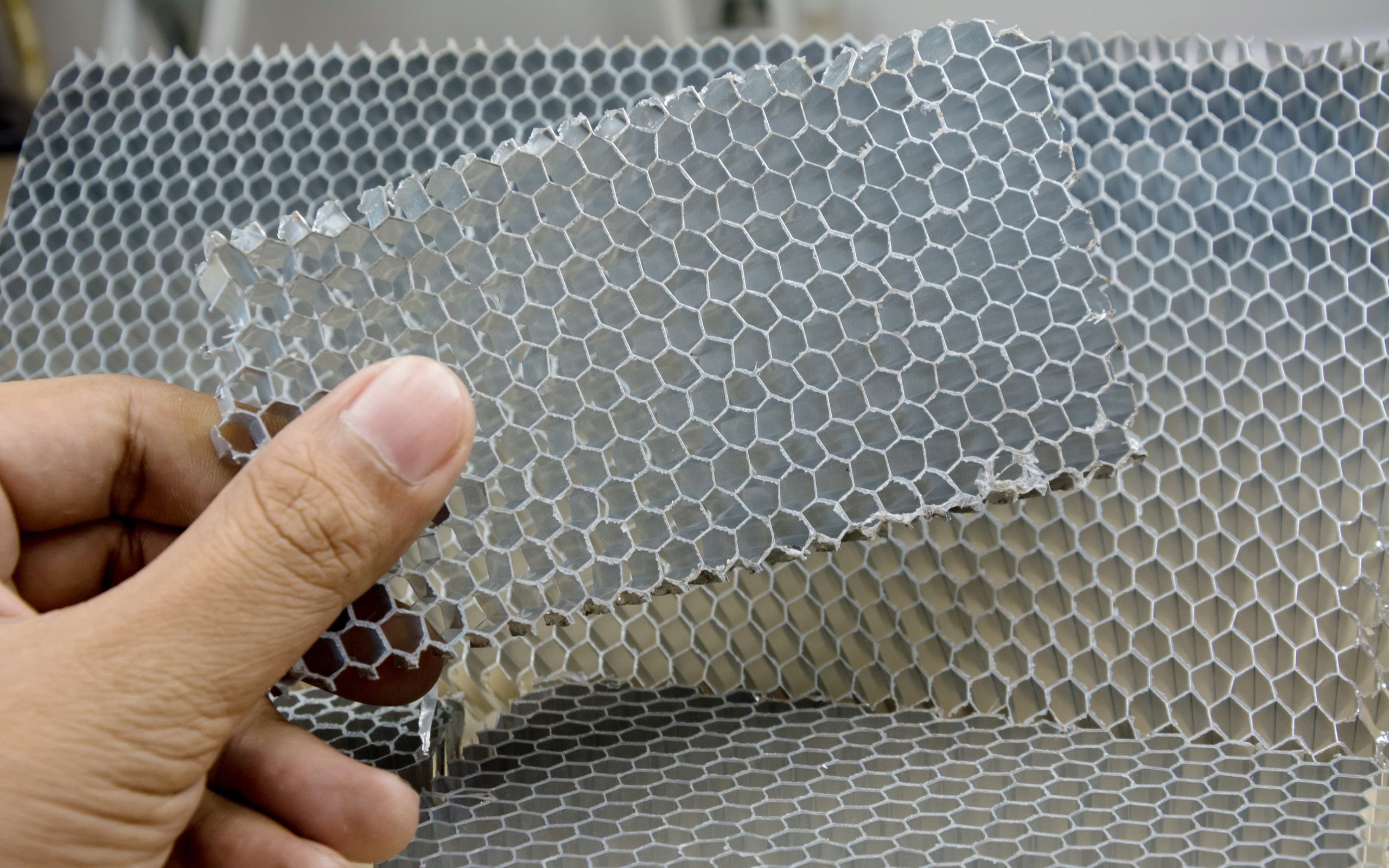

Zusammengesetzte Materialien

Verbundwerkstoffe sind in Branchen wie der Luftfahrt, der Automobilindustrie und bei Sportgeräten weit verbreitet, insbesondere bei Teilen, die eine hohe Festigkeit und ein geringes Gewicht erfordern.

- Physikalische Eigenschaften: Verbundwerkstoffe werden mit verschiedenen Materialien gemischt und haben starke mechanische Eigenschaften, aber ihre komplexe Struktur erschwert die Gratentfernung. Mit dem kryogenen Entgratungsverfahren können diese Materialien effektiv bearbeitet werden, ohne dass ihre strukturelle Festigkeit beeinträchtigt wird.

- Chemische Eigenschaften: Niedrige Temperaturen haben keinen Einfluss auf die chemische Stabilität von Verbundwerkstoffen und gewährleisten deren Korrosions- und Verschleißfestigkeit in der Einsatzumgebung.

- Anwendungsszenarien: Hochpräzise und hochfeste Anwendungen wie Luft- und Raumfahrt, Automobilbau und Sportgeräte sind ideale Bereiche für kryogenes Entgraten.

Künftige Trends beim kryogenen Entgraten

Kontinuierliche technologische Innovation

- Optimierung der Kühltechnik

- Entwicklung effizienterer Kühlmedien und Kühlsysteme zur weiteren Verbesserung der Kühlgeschwindigkeit und -gleichmäßigkeit sowie zur Senkung des Energieverbrauchs. Erforschen Sie z. B. neue Technologien zur Einspritzung von Flüssigstickstoff oder zum Mischen kryogener Gase, um eine präzisere Temperaturregelung und eine schnellere Kühlwirkung zu erzielen.

- Erforschung der Anwendung anderer kryogener Kühlquellen, wie flüssiges Kohlendioxid oder kryogener Stickstoff, um den Anforderungen verschiedener Materialien und Prozesse gerecht zu werden.

- Verbesserung der Entgratungsmethoden

- Kombinieren Sie fortschrittliche mechanische Vibrationstechnologie, Ultraschalltechnologie oder Lasertechnologie, um die Effizienz und Genauigkeit des Entgratens zu verbessern. Verwenden Sie beispielsweise Ultraschallvibrationen in Kombination mit kryogener Kühlung, um die Versprödung und den Ablösungseffekt von Graten zu verbessern, oder verwenden Sie lasergestütztes Entgraten, um Grate in bestimmten Teilen präzise zu entfernen.

- Entwicklung intelligenter Entgratungsanlagen, die die Prozessparameter je nach Material, Form und Größe des Werkstücks automatisch anpassen können, um personalisierte Entgratungslösungen zu erzielen.

Erweiterung des Anwendungsbereichs

- Aufkommende industrielle Anwendungen

- Mit der rasanten Entwicklung aufstrebender Branchen wie neue Energiefahrzeuge, Luft- und Raumfahrt und Informationselektronik steigt die Nachfrage nach hochpräzisen und hochwertigen Teilen. Die Technologie der kryogenen Entgratung wird in diesen Bereichen, wie z. B. bei Batteriekomponenten für neue Energiefahrzeuge, Triebwerksschaufeln für Flugzeuge und Verpackungen für elektronische Chips, immer häufiger zum Einsatz kommen.

- In Branchen wie der Medizintechnik und der Optik, die extrem hohe Anforderungen an die Oberflächenqualität stellen, wird die kryogene Entgratungstechnologie ebenfalls eine wichtige Rolle spielen, um die Sicherheit und Zuverlässigkeit der Produkte zu gewährleisten.

- Komplexe Materialverarbeitung

- Bei immer mehr neuen Verbundwerkstoffen, Nanomaterialien und Funktionswerkstoffen können herkömmliche Entgratungsmethoden die Anforderungen oft nicht erfüllen. Die kryogene Entgrattechnik wird ihr Anwendungsspektrum weiter ausbauen, spezielle Entgratungslösungen für diese komplexen Werkstoffe entwickeln und die Verarbeitungs- und Nutzungsleistung der Werkstoffe verbessern.

Grün und nachhaltig

- Umweltfreundliches Kühlmedium

- Weitere Erforschung und Förderung der Anwendung umweltfreundlicher Kühlmittel, um die Auswirkungen auf die Umwelt zu verringern. Zum Beispiel die Entwicklung biologisch abbaubarer kryogener Kühlmittel oder der Einsatz von Umluftkühlungstechnologie, um die Abhängigkeit von herkömmlichen Kühlmedien wie Flüssigstickstoff zu verringern.

- Stärkung des Recyclings und der Wiederverwendung von Kühlmitteln, Verbesserung der Ressourcennutzung und Senkung der Produktionskosten.

- Energieeinsparung und Emissionsminderung

- Optimieren Sie den Energieverbrauch des kryogenen Entgratungsprozesses und erreichen Sie das Ziel der Energieeinsparung und Emissionsreduzierung, indem Sie das Design der Anlagen verbessern und die Energieumwandlungseffizienz steigern. Verwenden Sie zum Beispiel effiziente Isoliermaterialien, um den Wärmeverlust zu verringern, oder nutzen Sie die Abwärmerückgewinnungstechnologie, um die beim Entgratungsprozess erzeugte Wärme wiederzuverwenden.

Gemeinsame Entwicklung mit der Industrie

- Integration der vor- und nachgelagerten Industriekette

- Das kryogene Entgratungsverfahren wird eng mit den vor- und nachgelagerten Industrien wie Materialforschung und -entwicklung, Anlagenbau und Teileverarbeitung verzahnt, um eine kooperative Entwicklungsindustriekette zu bilden. Durch gemeinsame Forschung und Entwicklung und technologische Innovation werden die Wettbewerbsfähigkeit und die Wertschöpfung der gesamten Branche verbessert.

- Verstärkung der Zusammenarbeit mit einschlägigen Industrieverbänden, wissenschaftlichen Forschungseinrichtungen und Unternehmen, um die Normung und Standardisierung des kryogenen Entgratungsprozesses zu fördern und die gesunde und geordnete Entwicklung der Branche zu unterstützen.

- Intelligente Fertigungsintegration

- Mit der kontinuierlichen Entwicklung der intelligenten Fertigungstechnologie wird der kryogene Entgratungsprozess tief in die Automatisierung, Digitalisierung und intelligente Technologie integriert. Es ermöglicht Funktionen wie die vollautomatische Steuerung des Produktionsprozesses, die Überwachung und Analyse von Daten in Echtzeit sowie die Ferndiagnose von Fehlern und verbessert die Produktionseffizienz und Qualitätsstabilität.

- Nutzen Sie Big Data und Technologien der künstlichen Intelligenz, um den Entgratungsprozess zu optimieren und vorherzusagen, potenzielle Probleme im Voraus zu erkennen und entsprechende Maßnahmen zu ergreifen, um Produktionskosten und Risiken zu senken.

Mit den Fortschritten in Wissenschaft und Technik und der wachsenden Nachfrage in der verarbeitenden Industrie wird die kryogene Entgratungstechnologie in Zukunft in immer mehr Bereichen eine wichtige Rolle spielen. Sie verbessert nicht nur die Qualität des Produkts, sondern auch die Produktionseffizienz und gewährleistet gleichzeitig den Umweltschutz. Die Entwicklung dieser Technologie wird der verarbeitenden Industrie zweifellos helfen, sich auf eine neue Ära größerer Präzision und Effizienz zuzubewegen.

Filter