Laserentrostung und Sandstrahlentrostung

9. November 2024

In den letzten Jahren hat sich die Laserentrostung mit der Verbesserung der industriellen Automatisierung und den Anforderungen des Umweltschutzes allmählich zu einem neuen Favoriten in der Metalloberflächenbehandlung entwickelt. Insbesondere in Szenarien, die eine hochpräzise und effiziente Bearbeitung erfordern, zeichnet sich die Laserentrostung durch ihre hervorragende Leistung aus. Im Gegensatz dazu ist das Sandstrahlen als traditionelle und ausgereifte Oberflächenbehandlungstechnologie in vielen Industriezweigen nach wie vor vorherrschend.

Dieser Artikel geht von den grundlegenden Konzepten, Vorteilen und Nachteilen der Laserentrostung und der Sandstrahlentrostung aus, untersucht eingehend die praktischen Anwendungen der beiden in verschiedenen industriellen Szenarien, führt eine umfassende Analyse ihrer Vorteile durch und hilft dem Leser schließlich, die Unterschiede und die Komplementarität dieser beiden Entrostungsmethoden besser zu verstehen.

Was ist Laser-Rostentfernung?

Die Anwendung der Laserentrostungstechnik hat ihren Ursprung in den frühen Tagen der Laserforschung in den 1960er Jahren. Mit der kontinuierlichen Weiterentwicklung der Lasertechnologie, insbesondere der Erhöhung der Laserleistung und der Verbesserung der Strahlgenauigkeit, hat sich die Laserentrostung zu einer neuen Art der Oberflächenbehandlung entwickelt.

Die breite Anwendung der Laserentrostung begann in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und dem Militär. Diese Branchen haben extrem hohe Anforderungen an die Oberflächenqualität, und die Laserentrostung erfüllt diese Anforderungen mit ihrer Effizienz und Präzision.

Vor allem in den 1990er Jahren verlagerte sich die Lasertechnologie allmählich von der wissenschaftlichen Forschung zur industriellen Produktion, und die industrielle Anwendung der Laserentrostung begann sich auszuweiten.

Laser-Rostentfernung ist eine Technologie, die nutzt hochenergetische Laserstrahlen, um die Metalloberfläche zu bestrahlen und den Rost durch Laserstrahlung zu verdampfen, zu schmelzen oder abzuschälen. Der Laserstrahl hat eine extrem hohe Energiedichte und kann präzise gesteuert werden. Er eignet sich in der Regel für die Entfernung von leichterem Rost oder für Fälle, die eine hochpräzise Oberflächenbehandlung erfordern.

Vorteile:

- Hohe Präzision und Kontrollierbarkeit: Die Laserentrostung kann eine sehr hohe Präzision erreichen, insbesondere bei Präzisionswerkstücken mit extrem hohen Oberflächenanforderungen.

- Berührungsloser Betrieb: Im Gegensatz zu herkömmlichen mechanischen Reinigungsverfahren kommt die Laserentrostung nicht direkt mit der Werkstückoberfläche in Berührung, wodurch eine mechanische Beschädigung des Substrats vermieden wird.

- Schnell und effizient: Bei dünnem oder leichtem Rost kann die Laserentrostung die Rostschicht in kurzer Zeit entfernen, und sie ist schneller als herkömmliche Methoden.

Benachteiligungen:

- Hohe Kosten: Die Investitionen für die Laserentrostung sind hoch, die Laseranlage muss regelmäßig gewartet werden, und der Betrieb ist ebenfalls schwierig.

- Begrenzter Anwendungsbereich: Die Laserentrostung eignet sich für dünne Rostschichten oder Präzisionsteile, während die Entrostungswirkung bei starkem Rost gering ist.

- Hohe technische Schwelle: Professionell ausgebildete Bediener sind erforderlich, um die Laser-Rostentfernungsgeräte effektiv zu steuern.

Geeignet für die Entrostung von Präzisionsgeräten

Was ist Sandstrahlen zur Rostentfernung?

Die Sandstrahltechnik kam erstmals Anfang des 20. Jahrhunderts auf und wurde von dem amerikanischen Ingenieur Benjamin Chew Tilghman erfunden. Mit der kontinuierlichen Weiterentwicklung der Sandstrahltechnik, vor allem in den 1950er Jahren, fanden Sandstrahlgeräte in vielen Industriezweigen wie der Stahlindustrie, der Luft- und Raumfahrt und dem Baugewerbe breite Anwendung. Sie werden hauptsächlich zum Entfernen von Rost, Schweißschlacke und anderen Verunreinigungen auf der Metalloberfläche sowie zum Glätten oder Aufrauen der Metalloberfläche eingesetzt.

Sandstrahl-Rostentfernungstechnologie nutzt die Aufprallkraft von Sandpartikeln, um Rost und Verunreinigungen auf der Oberfläche zu entfernen, indem Sand oder andere Schleifmittel mit hohem Druck auf die Metalloberfläche gesprüht werden. Durch Sandstrahlen kann nicht nur die Rostschicht entfernt, sondern auch die Metalloberfläche aufgeraut werden, um eine bessere Haftung für die nachfolgende Lackierung oder Korrosionsschutzbeschichtung zu erreichen.

Das Sandstrahlen ist in vielen Branchen nach wie vor die bevorzugte Methode zur Rostentfernung, insbesondere bei großflächigen Metalloberflächen ist das Sandstrahlen unvergleichlich effizient.

Vorteile:

- Wirtschaftlich und effizient: Sandstrahlanlagen haben niedrige Anschaffungs- und Betriebskosten und eignen sich für Großanwendungen.

- Breite Anwendung: Durch Sandstrahlen können Oberflächen verschiedener Formen und Materialien bearbeitet werden, seien es komplexe geometrische Formen oder große ebene Flächen.

- Anpassbar: Durch Einstellen des Sandstrahlmittels, des Sprühdrucks und des Winkels lassen sich beim Sandstrahlen flexibel verschiedene Oberflächeneffekte erzielen, einschließlich der Kontrolle von Rauheit und Sauberkeit.

Benachteiligungen:

- Staub- und Lärmbelästigung: Da beim Sandstrahlen viel Staub und Lärm entsteht, muss ein komplettes Absaug- und Lärmdämpfungssystem installiert werden.

- Hoher Arbeitsaufwand: Obwohl automatisierte Sandstrahlanlagen allmählich populär geworden sind, erfordern sie immer noch eine gewisse manuelle Verwaltung und Bedienung, was die Arbeitskosten erhöht.

Was ist chemische Rostentfernung?

Die chemische Entrostungstechnik wurde erstmals Ende des 19. Jahrhunderts angewandt. Mit der Entwicklung der chemischen Industrie wurden verschiedene Chemikalien mit Entrostungswirkung entwickelt. Mitte des 20. Jahrhunderts wurden mit der allmählichen Verschärfung der Umweltschutzvorschriften die traditionellen stark sauren Rostentferner allmählich durch sanftere und umweltfreundlichere Chemikalien ersetzt.

Chemische Entrostung ist zu Entfernen der Rostschicht durch Reaktion von chemischen Lösungsmitteln mit Rost, um die Oxide auf der Metalloberfläche aufzulösen oder abzuschälen. Zu den üblichen chemischen Rostentfernern gehören saure, alkalische und neutrale Lösungen. Chemische Rostentfernung wird in der Regel bei komplexen geometrischen Formen oder schwer zugänglichen Oberflächen angewandt, vor allem wenn herkömmliche physikalische Reinigungsmethoden schwierig anzuwenden sind.

Die chemische Entrostung hat eine lange Tradition und wird in einigen spezifischen industriellen Anwendungen, insbesondere bei der Reinigung von Metalloberflächen und der Oberflächenbehandlung, immer noch häufig eingesetzt.

Vorteile:

- Anwendbar auf komplexe Formen: Bei einigen Werkstücken mit komplexen Strukturen und schwer zugänglichen Oberflächen kann die chemische Entrostung die Rostschicht leicht durchdringen und entfernen.

- Einfache Bedienung: Bei der Verwendung von chemischen Rostentfernern müssen Sie die Oberfläche nur auftragen oder einweichen, was relativ einfach zu handhaben ist.

Benachteiligungen:

- Starke Korrosivität: Einige chemische Rostentferner sind stark ätzend und können negative Auswirkungen auf Metalloberflächen haben.

- Umweltfragen: Viele chemische Rostentferner enthalten Schadstoffe, die eine potenzielle Gefahr für die Umwelt und die Gesundheit der Anwender darstellen.

- Begrenzte Wirkung: Bei starkem Rost oder schweren Rostschichten sind chemische Rostentferner nicht so wirksam wie Sandstrahlen und Laserentrostung.

Die wichtigsten Vorteile der Sandstrahlentrostung

Hohe Effizienz und großflächige Anwendbarkeit

Im Vergleich zur Laserentrostung, die eine lange Betriebszeit erfordert, kann das Sandstrahlen eine großflächige Reinigung der Metalloberfläche in kürzerer Zeit durchführen.

Darüber hinaus wird beim Sandstrahlen die Oberfläche durch das Aufsprühen von Strahlmitteln mit hoher Geschwindigkeit gereinigt, wodurch Rost und andere Verschmutzungen schnell entfernt werden können. Sandstrahlen kann zum Beispiel zur Reinigung von Rost auf der Oberfläche von Schiffen, Metallstrukturen von Gebäuden, großen mechanischen Geräten usw. eingesetzt werden, wodurch die Arbeitseffizienz erheblich verbessert wird.

Werften verwenden die Sandstrahltechnik zur Entfernung von Rost am Schiffsrumpf, und die Reinigungsfläche des gesamten Schiffsrumpfs kann mehrere tausend Quadratmeter erreichen. Durch Sandstrahlen konnte die Produktionseffizienz um mehr als 30% gesteigert werden, und die Kosten wurden im Vergleich zur Laserentrostung um mehr als 50% gesenkt.

Umweltschutz und Sicherheit

In Anbetracht der immer strengeren Umweltschutzmaßnahmen hat die Sandstrahltechnik zur Rostentfernung auch große Vorteile für den Umweltschutz. Im Vergleich zu herkömmlichen chemischen Rostentfernern kommen beim Sandstrahlen keine schädlichen Chemikalien zum Einsatz, und die Emissionen bestehen hauptsächlich aus Rost und Schleifmitteln, die die Umwelt nicht belasten.

Die Staub- und Lärmprobleme, die beim Sandstrahlen entstehen, können durch eine geeignete Steuerung der Anlagen verbessert werden, um sicherzustellen, dass die Auswirkungen auf die Umwelt und die Bediener minimiert werden.

Kosten-Wirksamkeit

Im Vergleich zur Laserentrostung haben Sandstrahlanlagen geringere Anschaffungs- und Wartungskosten sowie einen geringeren Betriebs- und Arbeitsaufwand. Daher bietet die Sandstrahltechnik für Anwendungen, bei denen eine große Menge an Rost entfernt werden muss, eine wirtschaftlichere Lösung.

Die Sandstrahltechnik eignet sich nicht nur zur Entfernung von Rost auf Metalloberflächen, sondern auch zur Aufrauhung der Oberfläche, was für die Haftung nachfolgender Beschichtungen von Vorteil ist. In großen Stahlunternehmen senkt der Einsatz von Sandstrahlen für die Oberflächenentrostung von Anlagen die Betriebskosten im Vergleich zu herkömmlichen chemischen Entrostungsmethoden um 20%, während die Anschaffungs- und Wartungskosten für die Anlagen um fast ein Drittel niedriger sind als bei der Laserentrostung.

Flexibilität und Vielfalt

Je nach Bedarf können beim Sandstrahlen verschiedene Arten von Strahlmitteln verwendet werden (z. B. Stahlsand, Aluminiumsand, Glasperlen usw.), von denen jedes eine andere Wirkung auf die Oberfläche hat und eine Vielzahl von Oberflächeneffekten von glatt bis rau erzeugen kann.

Darüber hinaus kann die Arbeitsweise des Sandstrahlens (z. B. Sprühwinkel, Sprühdruck usw.) an die Form der Metalloberfläche und die Dicke des Rosts angepasst werden, um die beste Entrostungswirkung zu erzielen.

Einfach zu automatisieren und zu skalieren

Vollautomatische Sandstrahlmaschine

Der Vorgang des Sandstrahlens zur Rostentfernung ist relativ einfach und leicht zu automatisieren. Viele Industrieanlagen sind mit vollautomatischen Sandstrahlsystemen ausgestattet, die nicht nur die Betriebseffizienz verbessern, sondern auch die durch manuelle Eingriffe verursachte Instabilität verringern. Mit der Entwicklung der Automatisierungstechnik wird der Automatisierungsgrad von Sandstrahlanlagen immer höher, so dass auch groß angelegte Produktionsvorgänge realisiert werden können. Sie eignen sich besonders für Industriezweige, die eine hochwertige und groß angelegte Reinigung erfordern, wie z. B. die Präzisionsindustrie, die Automobilherstellung, die Luft- und Raumfahrt usw.

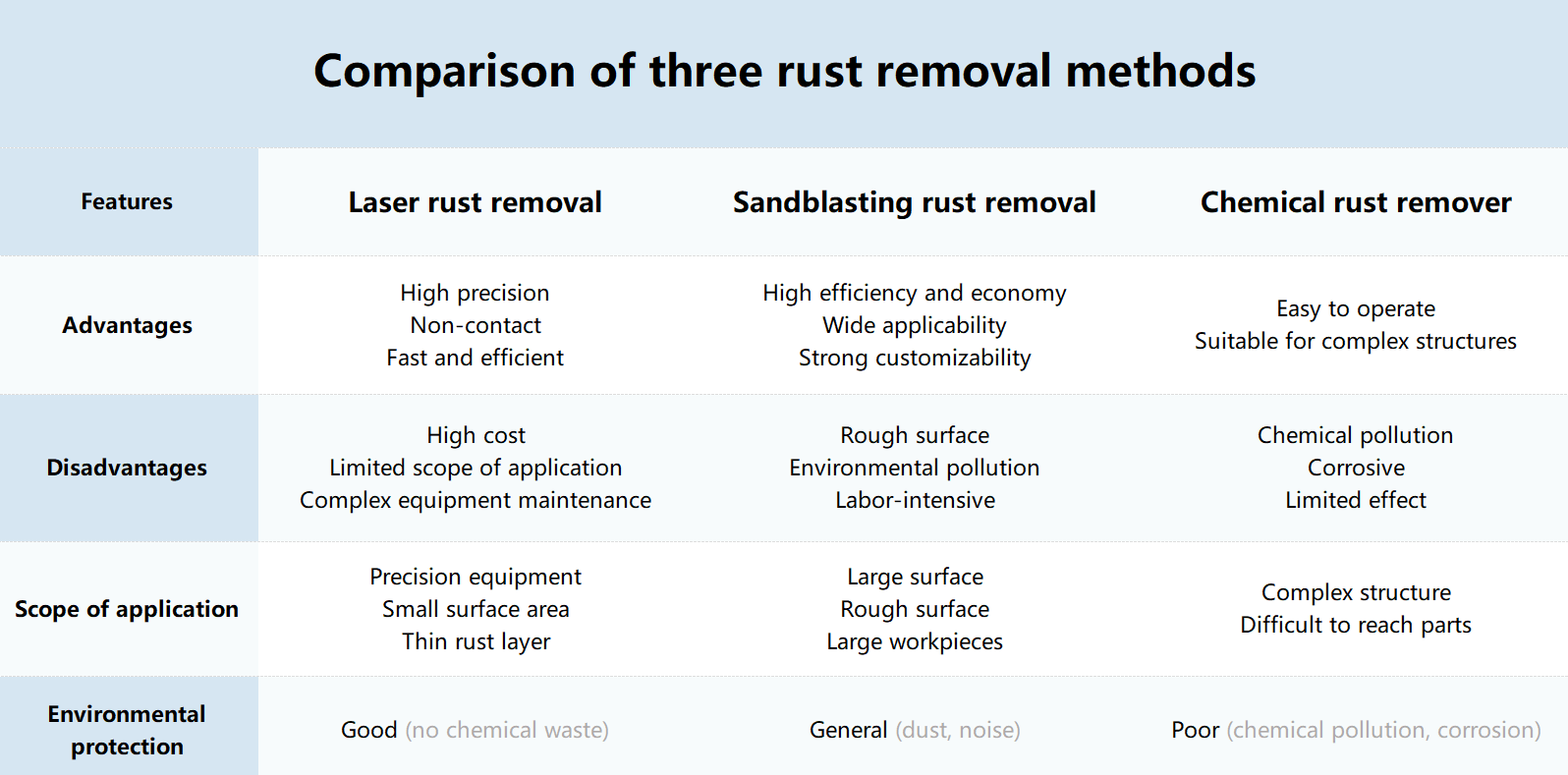

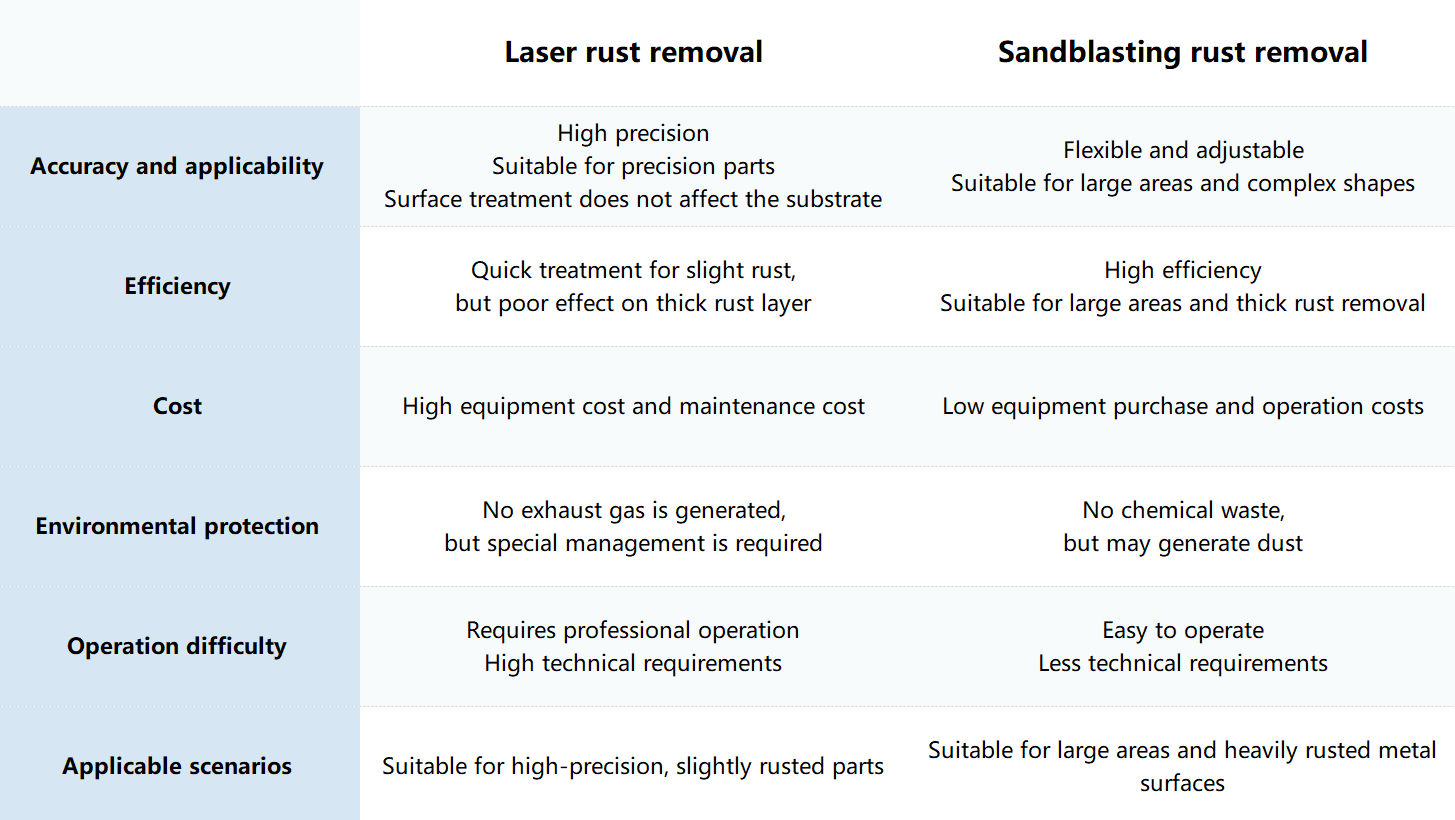

Umfassender Vergleich von Laserentrostung und Sandstrahlentrostung

Nach der Analyse der Vor- und Nachteile der Laserentrostung und der Sandstrahlentrostung können wir anhand der folgenden Dimensionen einen umfassenden Vergleich der beiden Technologien anstellen, um den Kunden in der Industrie zu helfen, in verschiedenen Anwendungsszenarien eine angemessenere Wahl zu treffen.

Anpassungsfähige Werkstückmaterialien

- Laser-Rostentfernung: Die Laserentrostung eignet sich für hochpräzise Metalloberflächen, insbesondere in Bereichen mit sehr hohen Anforderungen an die Werkstückoberflächen, wie z.B. elektronische Geräte, Luft- und Raumfahrt, medizinische Präzisionsinstrumente, etc.

Es kann Rost auf der Metalloberfläche entfernen, ohne den Untergrund zu beschädigen.

Bei speziellen Metallwerkstoffen wie Titanlegierungen, Edelstahl usw. ist die Laserentrostung besonders vorteilhaft.

- Sandstrahlen zur Rostentfernung: Sandstrahlen eignet sich für verschiedene Metallwerkstoffe, darunter Stahl, Aluminiumlegierungen, Kupfer usw. Es eignet sich besonders für die Rostentfernung von großflächigen Stahlkonstruktionen, schweren Geräten, Schiffen, Stahlwerkseinrichtungen und Automobilteilen.

Durch Sandstrahlen kann nicht nur Rost entfernt werden, sondern die Metalloberfläche erhält durch die Auswahl verschiedener Strahlmittel eine besondere Rauheit oder Textur, die die Haftung der nachfolgenden Beschichtung erleichtert.

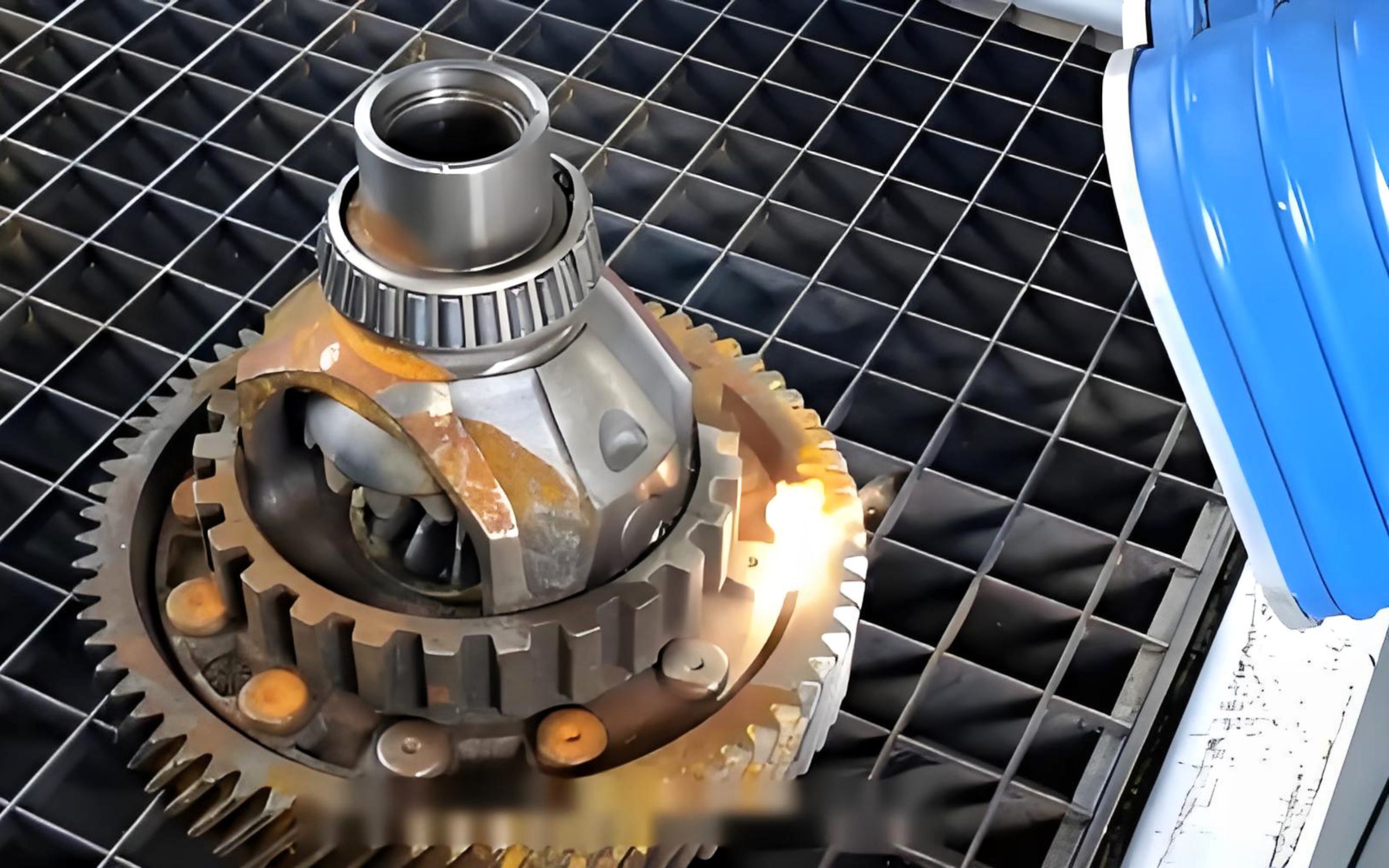

Anwendbarer Rostgrad

- Laser-Rostentfernung: Die Laserentrostung eignet sich eher für die Entfernung von leichtem oder lokalem Rost und hat nur eine begrenzte Wirkung auf die Entfernung von dicken Rostschichten, so dass sie bei tiefem Rost nicht so effektiv ist wie das Sandstrahlen.

Geeignet für Präzisionsteile mit leichtem Rost, wie z. B. elektronische Teile und medizinische Geräte.

- Sandstrahlen zur Rostentfernung: Die Sandstrahl-Rostentfernung ist für stärkeren Rost geeignet, insbesondere für die Entfernung dicker Rostschichten und hat eine gute Reinigungswirkung auf relativ starken und großen Metalloberflächen

Geeignet für die großflächige Rostreinigung von schweren Maschinen und Geräten, Stahlkonstruktionen, Schiffen usw.

Sandstrahlen ist besser geeignet für starke Rostschichten

Anwendbare Oberflächeneffekte

- Laser-Rostentfernung: Die Laserentrostung kann einen glatteren Oberflächeneffekt erzielen, der für Anwendungen geeignet ist, bei denen die Rauheit der Metalloberfläche nicht verändert werden muss. Bei der Rostentfernung wird versucht, die Glätte der ursprünglichen Metalloberfläche zu erhalten und unnötiges Aufrauen zu vermeiden.

Anwendbar in Präzisionsbereichen mit extrem hohen Anforderungen an die Oberflächenqualität, z. B. in Hochpräzisionsbereichen wie der Luft- und Raumfahrt und der Medizintechnik.

- Sandstrahlen zur Rostentfernung: Beim Sandstrahlen wird durch die Einwirkung von Strahlmitteln eine gewisse Rauheit auf der Metalloberfläche erzeugt, die die Haftung von Lacken, Spritzschichten oder Korrosionsschutzschichten fördert. Daher wird es nicht nur zur Rostentfernung eingesetzt, sondern kann auch die Oberflächenstruktur von Metallen bearbeiten und wird häufig für Teile verwendet, die einen bestimmten Grad an Rauheit erfordern.

Geeignet für Bereiche, in denen die Oberfläche aufgeraut werden muss, wie z. B. bei Autoteilen, Baumaterialien aus Metall und Oberflächenbehandlung vor dem Lackieren.

Prozessanforderungen und Komplexität

- Laser-Rostentfernung: Die Technologie der Laserentrostung ist relativ komplex und erfordert eine hochpräzise Laserausrüstung und -technik, und die Bediener müssen eine professionelle Ausbildung absolvieren, um sie effektiv durchzuführen.

Obwohl die Laserentrostung einfach zu handhaben ist, sind die Kosten für die Ausrüstung hoch und auch die Wartungskosten sind relativ teuer.

Darüber hinaus stellen Laserentrostungsanlagen hohe Anforderungen an die Umwelt und müssen gute Betriebsbedingungen aufweisen.

- Sandstrahlen zur Rostentfernung: Das Sandstrahlverfahren zur Rostentfernung ist relativ einfach, mit geringen Investitionen in die Ausrüstung und einer niedrigen technischen Schwelle.

Da es sich bei Sandstrahlanlagen meist um geschlossene Systeme handelt, sind Staub und Lärm während des Betriebs deutlicher wahrnehmbar, so dass Staubentfernungs- und Lärmschutzeinrichtungen erforderlich sind.

Wirtschaftlichkeit und Effizienz

- Laser-Rostentfernung: Die Laserentrostung eignet sich für die Entrostung von hochwertigen Metallteilen in kleinen Stückzahlen. Obwohl der Wirkungsgrad bei einem einzigen Arbeitsgang hoch ist, eignet sich die Laserentrostung aufgrund der hohen Kosten für die Ausrüstung nur für industrielle Präzisionsbereiche mit hohen Präzisionsanforderungen und geringen Stückzahlen.

- Sandstrahlen zur Rostentfernung: Das Sandstrahlen zur Rostentfernung hat erhebliche Vorteile in Bezug auf Effizienz und Kosten. Die Anschaffungskosten für Sandstrahlanlagen sind relativ niedrig, und es können große Flächen in kurzer Zeit bearbeitet werden. Es eignet sich besonders für große, sich stark wiederholende Industrien wie Stahl, Bau und Schiffbau.

Aus dem Vergleich in diesem Artikel können wir schließen, dass die Auswahl der geeigneten Entrostungstechnologie nach den spezifischen Anwendungsanforderungen, Werkstücktypen und Oberflächenanforderungen bestimmt werden sollte. Für Werkstücke, die hohe Präzision und wenig Rost erfordern, ist die Laserentrostung die beste Wahl, während für die Großserienproduktion und die Entrostung stark verrosteter Metallteile die Sandstrahlentrostung eine effizientere und wirtschaftlichere Lösung darstellt.

Die Kombination der Vorteile der beiden Technologien und ihre flexible Auswahl und Anwendung je nach den Anforderungen der verschiedenen Werkstücke und Entrostungsaufgaben wird in der Praxis dazu beitragen, die Entrostungswirkung und die Produktionseffizienz zu verbessern, die Kosten zu senken und die Entwicklung und Innovation der Entrostungstechnologie in verschiedenen Branchen zu fördern.

Filter