Oktober 15, 2024

Ätzen ist ein Verfahren, bei dem mit physikalischen oder chemischen Methoden feine Strukturen auf der Oberfläche von Materialien erzeugt werden. Es wird häufig bei der Oberflächenbehandlung von harten Materialien wie Glas, Metall und Keramik eingesetzt. Ob es darum geht, die Haftung der Beschichtung zu verbessern oder die funktionellen Eigenschaften der Materialoberfläche zu erhöhen, das Ätzen spielt in vielen Industriezweigen eine wichtige Rolle. In modernen industriellen Anwendungen ist das mechanische Ätzen besonders verbreitet. Durch Verfahren wie Sandstrahlen kann eine präzise Oberflächenbearbeitung erreicht werden, um einen feinen Struktureffekt zu erzielen.

In der technischen Fertigung ist die Haftung von Beschichtungen entscheidend für die langfristige Stabilität, Haltbarkeit und Leistung des Produkts. Um sicherzustellen, dass die Beschichtung fest auf der Oberfläche des Substrats haftet und nicht abfällt oder aufgrund von Umweltveränderungen oder Verschleiß versagt, wird das Ätzverfahren eingesetzt, um die Haftung zwischen der Oberfläche und der Beschichtung zu verbessern. Dieser Artikel befasst sich daher mit dem Thema "Wie industrielles Ätzen die Haftung von Beschichtungen verbessert" und analysiert ihren Wert für mechanische Anwendungen.

Grundprinzipien des Ätzens

Unter Ätzen versteht man das Ätzen oder Korrodieren der Oberfläche eines Materials durch chemische, physikalische oder mechanische Mittel, um die Oberflächeneigenschaften zu verändern. Dieses Verfahren kann die Oberflächenstruktur verfeinern und die Oberflächenrauhigkeit erhöhen, wodurch die Haftung zwischen der Beschichtung und der Materialoberfläche verbessert wird.

Chemisches Ätzen vs. mechanisches Ätzen

Bei industriellen Anwendungen wird das Ätzen im Allgemeinen in zwei Methoden unterteilt: chemisches Ätzen und mechanisches Ätzen.

- Chemisches Ätzen: Dabei handelt es sich um die Reaktion von chemischen Reagenzien (wie Säuren oder Laugen) mit Werkstoffen, die eine Korrosion der Oberfläche verursachen. Das chemische Ätzen eignet sich besonders für die Behandlung großflächiger Materialien und deckt Werkstücke mit komplexen Formen gut ab. In der Luft- und Raumfahrt sowie in der Halbleiterindustrie wird das chemische Ätzen beispielsweise häufig für die Oberflächenbehandlung von Metallwerkstoffen und Halbleiterscheiben eingesetzt.

- Mechanisches Ätzen: Es stützt sich hauptsächlich auf physikalische Verfahren wie mechanisches Schleifen oder Sandstrahlen, um die Oberflächenschicht zu entfernen. Beim Sandstrahlätzen wird eine gleichmäßige Oberflächenveränderung erreicht, indem Materialien mit hoher Härte (z. B. Aluminiumoxidsand oder keramische Strahlperlen) verwendet werden, um die Oberfläche mit hoher Geschwindigkeit zu bearbeiten. Der Vorteil des mechanischen Ätzens ist, dass es für die Umwelt unschädlich ist und die Tiefe der Oberflächenbehandlung genau gesteuert werden kann. Das mechanische Ätzen durch Sandstrahlen wird häufig für die Bearbeitung von Metall- und Glasoberflächen eingesetzt.

Beide Ätzverfahren haben ihre Vor- und Nachteile. Das chemische Ätzen eignet sich für großflächige und komplex geformte Oberflächen, während sich das mechanische Ätzen für Anwendungen eignet, die eine hochpräzise Kontrolle der Oberflächentextur und der physikalischen Eigenschaften erfordern.

Wie Ätzverfahren die Haftung von Beschichtungen verbessern

Um zu verstehen, wie das Ätzen die Haftung der Beschichtung verbessert, müssen wir zunächst die Beziehung zwischen Oberflächenenergie und Haftung verstehen. Je höher die Oberflächenenergie zwischen der Beschichtung und dem Substrat ist, desto stärker ist die Haftung der Beschichtung. Das Ätzen vergrößert die Kontaktfläche zwischen der Oberflächenenergie und der Beschichtung, indem es die Mikrostruktur der Substratoberfläche verändert, so dass die Beschichtung besser auf dem Substrat haftet.

Prinzipien der Oberflächenenergie und Adhäsion

Die Oberfläche jedes Materials hat eine Eigenschaft, die als "Oberflächenenergie" bezeichnet wird und die die Benetzbarkeit der Oberfläche mit Flüssigkeiten (z. B. Farbe) beeinflusst. Materialien mit hoher Oberflächenenergie werden von flüssigen Beschichtungen leichter benetzt, während Materialien mit niedriger Oberflächenenergie nicht so leicht eine starke Beschichtung bilden.

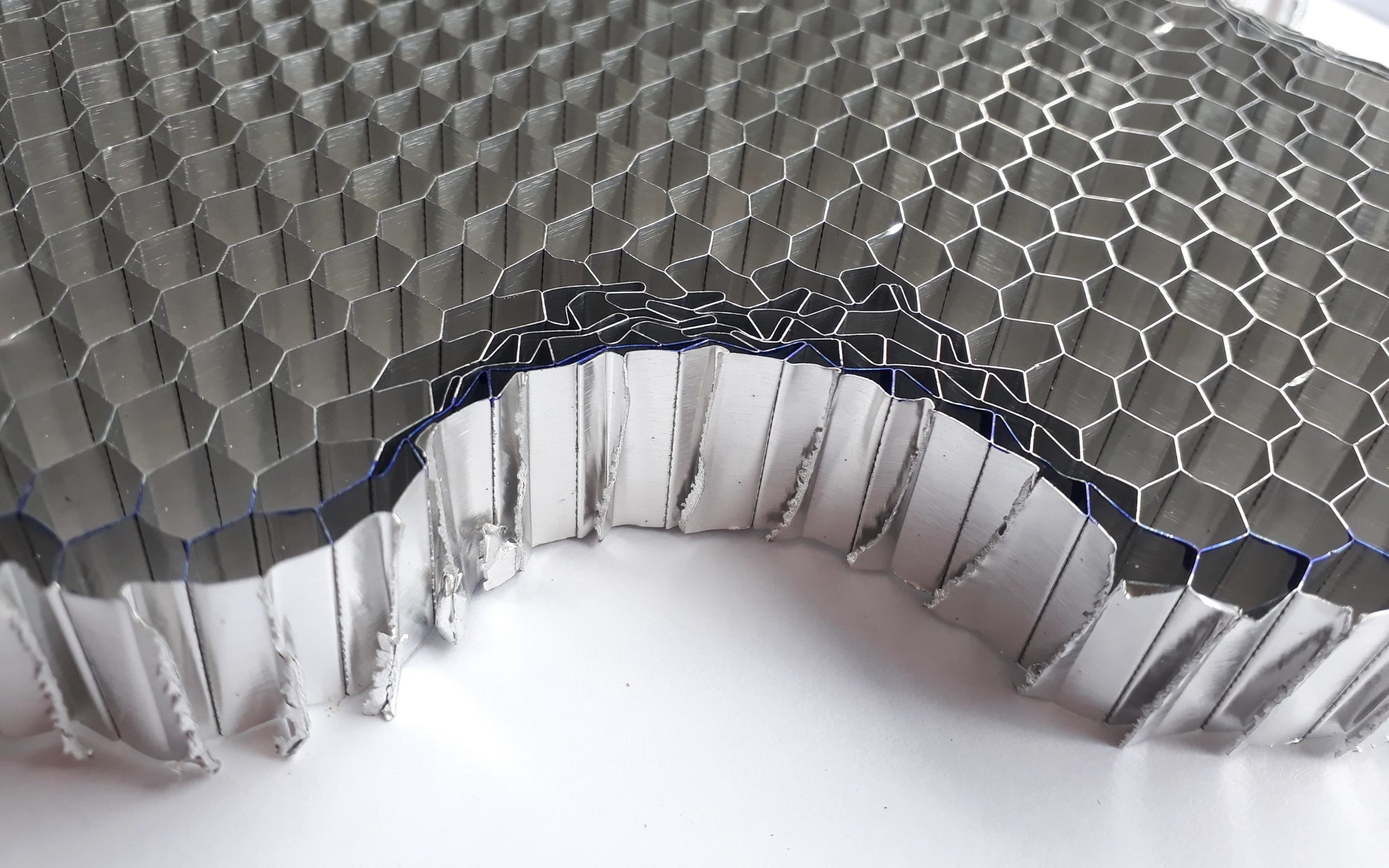

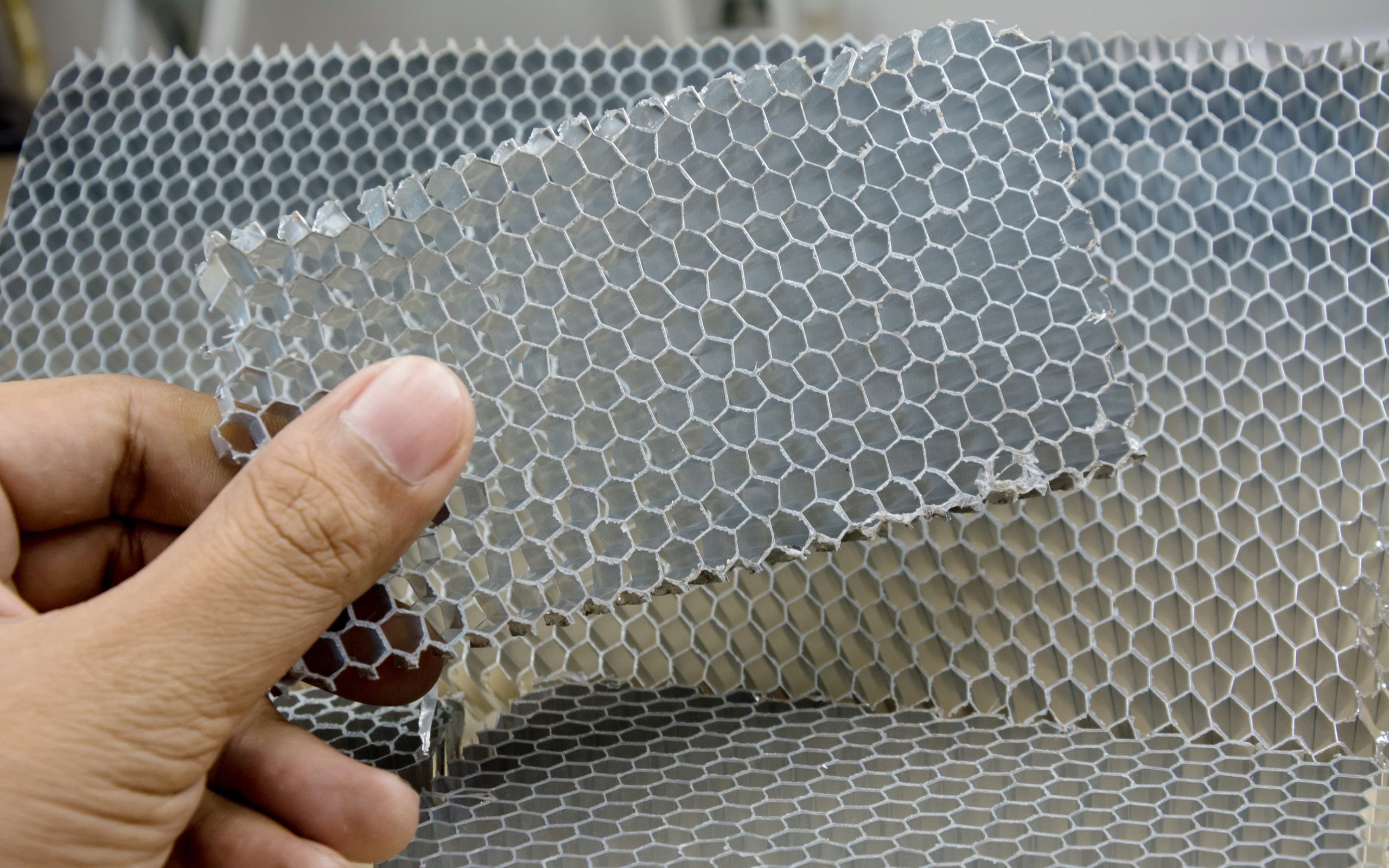

Durch Ätzen können Sandstrahlmaterialien (z. B. keramische Strahlperlen oder Aluminiumoxid) Verunreinigungen und ungleichmäßige Schichten auf der Oberfläche des Materials entfernen, so dass eine saubere und raue Substratoberfläche entsteht. Die raue Oberfläche bildet eine große Anzahl winziger konkaver und konvexer Strukturen, wodurch sich die Kontaktfläche zwischen der Beschichtung und dem Substrat erheblich vergrößert. Durch die Vergrößerung der Kontaktfläche können die Moleküle der Beschichtung fester an die Substratoberfläche gebunden werden, was die Haftung erheblich verbessert.

Die Oberflächenrauheit hat einen direkten Einfluss auf die Haftung der Beschichtung

Verbesserte mechanische Bindung

Zusätzlich zur Erhöhung der Oberflächenenergie verbessert das Ätzen die Haftung der Beschichtung durch die Schaffung mikroskopisch kleiner mechanischer Verriegelungspunkte weiter. Nach dem Ätzen bieten die Rillen und Vorsprünge auf der Substratoberfläche mehr "Greifpunkte" für die Beschichtung, wodurch die Beschichtung fester auf der Oberfläche fixiert werden kann. Diese mechanische Haftung ist besonders wichtig für Beschichtungsanwendungen in stark beanspruchten Umgebungen, z. B. bei Geräteoberflächen, die hohen Temperaturen, hohem Druck oder schweren Lasten ausgesetzt sind.

In der Praxis sorgt die Sandstrahlätzung nicht nur für eine bessere physikalische Bindung der Beschichtung, sondern verringert auch das Abblättern und die Rissbildung der Beschichtung. Vor allem bei Industrieanlagen, die über einen langen Zeitraum genutzt werden, kann die geätzte Oberfläche die Lebensdauer der Beschichtung effektiv verlängern und die Kosten für Wartung und Austausch senken.

Vergleich mit anderen Methoden der Oberflächenbehandlung

Im Vergleich zu Oberflächenbehandlungsmethoden wie dem chemischen Ätzen oder der Wärmebehandlung wird beim mechanischen Ätzen die Oberfläche durch physikalische Mittel verändert. Diese Methode ist nicht nur umweltfreundlicher, sondern vermeidet auch die Verschmutzungsprobleme, die bei der chemischen Behandlung auftreten können. Durch mechanisches Ätzen lassen sich außerdem die Ätztiefe und die Strukturgröße genauer steuern, so dass es in Branchen, die hohe Präzision erfordern, bevorzugt wird.

In der Automobilindustrie beispielsweise erfordert die Korrosionsschutzbeschichtung der Karosserie ein hohes Maß an Haftung, um mit Schlamm, Salz und anderen korrosiven Substanzen auf der Straße fertig zu werden. Durch mechanisches Ätzen kann die Oberfläche der Autokarosserie nicht nur eine gleichmäßige Rauheit erhalten, sondern auch sicherstellen, dass die Beschichtung lange Zeit der Außenkorrosion widerstehen kann.

Geeignete Sandstrahlmaterialien und ihre Auswirkungen

In der Praxis haben verschiedene Arten von Sandstrahlmaterialien unterschiedliche Auswirkungen auf die Haftung der Beschichtung. Aluminiumoxid-Sandstrahlmittel werden beispielsweise wegen ihrer hohen Härte, einheitlichen Partikelgröße und guten Kontrollierbarkeit häufig in industriellen Präzisionsätzverfahren eingesetzt. Seine hochdichte Struktur kann stabile und gleichmäßige Oberflächenbehandlungseffekte auf Metall- oder Keramikoberflächen bewirken und die Haftung der Beschichtung erheblich verbessern.

Bei Werkstücken, die eine höhere Oberflächenfestigkeit und Haltbarkeit in extremen Umgebungen erfordern (z. B. Schlüsselteile in der Luft- und Raumfahrt sowie in der Öl- und Gasindustrie), kann die Oberflächenätzung durch Sandstrahlen mit Aluminiumoxid die Schutzwirkung der Beschichtung wirksam verbessern.

Industrielle Ätzanwendungen

In der industriellen Fertigung ist das Ätzen nicht nur ein Verfahren zur Verbesserung der Ästhetik, sondern auch ein wichtiger Schritt, um die Grundlage für nachfolgende Prozesse zu schaffen. Aus den oben genannten Grundsätzen haben wir gelernt, dass das Wichtigste für die feste Verbindung der Beschichtung die Oberflächenrauhigkeit ist und dass Veränderungen der Oberflächenrauhigkeit sich direkt auf die Haftung der Beschichtung auswirken. Die kontrollierbare Oberflächenstruktur, die durch das Ätzen entsteht, kann die Haftung der Beschichtung effektiv verbessern, die Haltbarkeit des Produkts erhöhen und sicherstellen, dass es auch in extremen Umgebungen hervorragende Leistungen erbringt. Die folgenden Branchen und Werkstücke sind wichtige Anwendungsbereiche der Ätztechnik:

Metallverarbeitung

Im Bereich der Metallverarbeitung ist die mechanische Ätztechnik (z. B. Sandstrahlen) für die Oberflächenbehandlung vor dem Lackieren weit verbreitet. Bei der Herstellung von Metallteilen sind die Haftung und die Gleichmäßigkeit der Beschichtung von entscheidender Bedeutung. Durch das Ätzen können die Oxidschicht, das Öl und andere Verunreinigungen auf der Metalloberfläche entfernt werden, während die Oberflächenrauhigkeit erhöht wird, damit die Beschichtung besser haftet.

Ausrüstungen für die Luft- und Raumfahrt, wie z. B. Tragflächenkomponenten, Turbinenschaufeln, Triebwerksgehäuse usw., müssen hohen Temperaturen, starken Winden und rauen äußeren Bedingungen standhalten, weshalb die Haftung der Beschichtung besonders wichtig ist. Andere Teile wie Flugzeugschalen, Tragflächen und Triebwerksteile sind häufig Feuchtigkeit, Temperaturschwankungen und ultravioletten Strahlen ausgesetzt. Durch Ätzen lassen sich bei Teilen der Luft- und Raumfahrt präzise Oberflächenstrukturen erzielen, die Haftung von Schutzbeschichtungen wirksam verbessern und sicherstellen, dass die Beschichtung unter extremen Bedingungen nicht abblättert oder reißt. Darüber hinaus müssen viele Teile von Raumfahrzeugen auch einem enormen Druck standhalten. Die geätzte Oberfläche kann nicht nur für eine stärkere mechanische Verbindung sorgen, sondern auch die Korrosionsbeständigkeit verbessern und so die Flugsicherheit und die lange Lebensdauer der Ausrüstung gewährleisten.

Automobilbau

Im Automobilbau, insbesondere bei Fahrgestell, Türen und Außenflächen der Karosserie, wirkt sich die Qualität der Korrosionsschutzbeschichtung direkt auf die Lebensdauer des Fahrzeugs aus. Fahrzeuge sind anfällig für Rost, wenn sie über einen längeren Zeitraum Luft, Feuchtigkeit, Salz und anderen Umwelteinflüssen ausgesetzt sind. Durch die Ätztechnik kann die Oberfläche von Autoteilen eine gleichmäßige Rauheit erhalten, wodurch die Haftung der Korrosionsschutzbeschichtung verbessert und die Bildung von Rostflecken verhindert wird.

Sandstrahlmaterialien aus Aluminiumoxid werden in diesem Bereich häufig eingesetzt. Sie können schnell und effizient große Bereiche der Karosserieoberfläche bearbeiten, um eine optimale Haftung der Beschichtung zu gewährleisten. Darüber hinaus können durch das Ätzen auch die Unebenheiten der Beschichtung verringert und die Gesamtqualität der Beschichtung verbessert werden, wodurch sich die Haltbarkeit des Fahrzeugs erhöht.

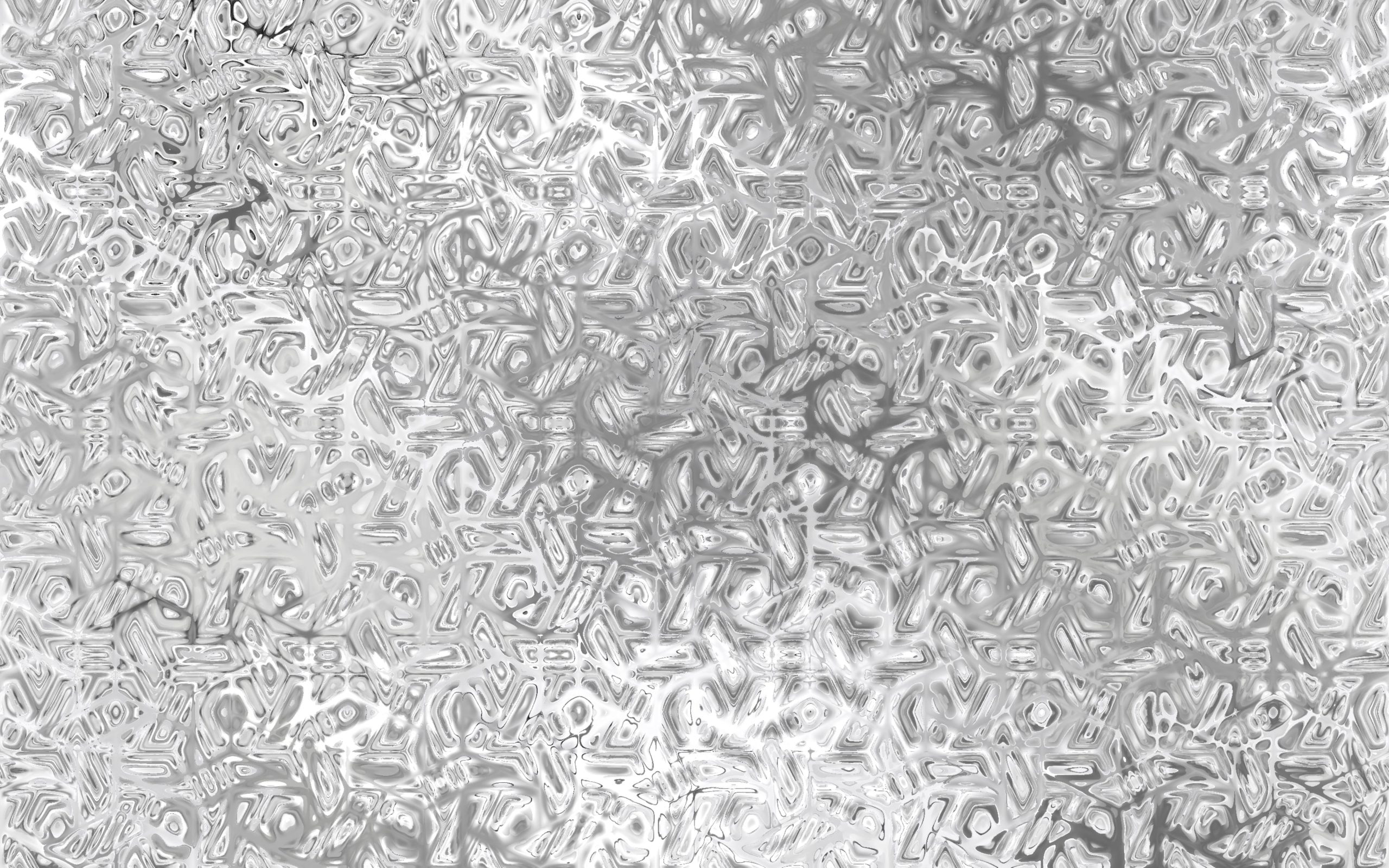

Glasprodukte

Da es sich um ein sprödes Material handelt, kann das Ätzverfahren dem Glas einzigartige optische Effekte und Oberflächeneigenschaften verleihen, indem es die Tiefe und die Oberflächentextur kontrolliert. Im Industriedesign kann das mechanische Ätzen nicht nur die Ästhetik von Glas verbessern, sondern auch seine Kratz- und Rissfestigkeit erhöhen. Dieses Verfahren wird auch häufig bei der Bearbeitung von hochwertigem Architekturglas, Bildschirmen und Gehäusen für elektronische Geräte eingesetzt.

So können beispielsweise die Bildschirme, Elektronikgehäuse, Schutzgläser, architektonische Ziergläser usw. moderner Smartphones mit der Sandstrahl-Ätztechnik behandelt werden, um nicht nur Fingerabdruckrückstände zu vermeiden, sondern auch die Haftung der Beschichtung zu verbessern und Kratzer oder Risse im Glas zu verhindern.

Die Muster auf dekorativem Glas

Öl und Gas

Ausrüstungen in der Öl- und Gasindustrie, wie Bohrköpfe, Rohrverbindungen, Ventile und andere Hochdruckkomponenten, arbeiten oft unter extrem hohen Temperaturen und hohem Druck, und die Ausrüstungskomponenten müssen eine hohe Verschleißfestigkeit und Korrosionsbeständigkeit aufweisen. Das Ätzverfahren kann die Haftung der Beschichtung verbessern, indem es eine Mikrotextur auf der Oberfläche bildet, die sicherstellt, dass die Beschichtung auf der Oberfläche der Ausrüstung unter diesen harten Bedingungen nicht abfällt oder versagt.

Bei Ölbohr- und Erdgasförderanlagen sind Komponenten wie Bohrer und Ventile aufgrund des häufigen Kontakts mit Sand, Kies, korrosiven Gasen und Flüssigkeiten besonders verschleiß- und korrosionsanfällig. Durch Ätzen kann die Oberfläche der Ausrüstung nicht nur die Verschleißfestigkeit verbessern, sondern auch die Ausfallrate der Ausrüstung verringern.

Elektronikindustrie

Die Elektronikindustrie stellt extrem hohe Anforderungen an die Genauigkeit der Oberflächenbehandlung, insbesondere bei Mikrokomponenten wie integrierten Schaltkreisen und Chips, deren Oberflächen mit hoher Präzision geätzt werden müssen. Durch mechanisches Ätzen können Tiefe und Gleichmäßigkeit der Oberflächenstruktur bei der Bearbeitung dieser Präzisionsbauteile kontrolliert werden. Dadurch wird sichergestellt, dass die Bauteile während des Gebrauchs nicht durch die äußere Umgebung beeinträchtigt werden und ihre langfristige Zuverlässigkeit und Stabilität gewährleistet ist.

Gleichzeitig werden Metallschalen in der Elektronikindustrie (z. B. Laptop- und Tablet-Rückseiten) in großem Umfang für Ätzverfahren zur Oberflächenverschönerung und -verstärkung verwendet.

Sandstrahlmittel für optimale Ätzwirkung

Bei der Durchführung von Ätzprozessen ist die Wahl des richtigen Sandstrahlmittels entscheidend. Unterschiedliche Materialeigenschaften, Partikelgrößen und -formen haben einen direkten Einfluss auf die Ätzwirkung. Nachfolgend sind einige gängige Sandstrahlmittel und ihre Anwendungsszenarien aufgeführt.

- Sandstrahlen mit Aluminiumoxid

Aluminiumoxid ist ein häufig verwendetes Sandstrahlmittel mit hoher Härte und Schleiffähigkeit, das sich für das Ätzen einer Vielzahl von Materialien wie Metallen, Glas und Keramiken eignet. Bei der Wahl von Aluminiumoxid als Sandstrahlmittel ist die Wahl der Partikelgröße zu beachten. Kleinere Partikelgrößen wie Ultrafeines Aluminiumoxid-Strahlmittel eignen sich für detaillierte Ätzungen, während größere Partikelgrößen eher für die großflächige Bearbeitung geeignet sind.

Seine Vorteile sind:

- Mächtige Entfernungsfähigkeit: Die Härte von Aluminiumoxid ermöglicht es, Oberflächenrost und alte Farbschichten wirksam zu entfernen.

- Anpassungsfähigkeit: Geeignet für eine Vielzahl von Branchen, darunter Automobilbau, Luft- und Raumfahrt, Elektronik usw.

- Kontrollierbare Oberflächentextur: Mit Aluminiumoxid kann die Ätztiefe präzise gesteuert werden, um eine optimale Verbindung zwischen der Beschichtung und dem Substrat zu gewährleisten.

- Keramische Strahlmittelkugeln

Keramische Strahlperlen sind ebenfalls hocheffiziente Sandstrahlmittel, die sich besonders für Oberflächenbehandlungen eignen, die ein höheres Finish erfordern, und sie eignen sich sehr gut für Oberflächenbehandlungen, die einen hohen Glanz erfordern, wie z. B. die Gehäuse von medizinischen Geräten und hochwertiger Unterhaltungselektronik. Zu ihren Vorteilen gehören:

- Geringere Verschleißrate: Im Vergleich zu Aluminiumoxid haben keramische Strahlperlen einen geringeren Verschleiß des Substrats während der Behandlung und sind für die Oberflächenbehandlung von Präzisionsteilen geeignet.

- Schutz der Umwelt: Keramische Strahlmittel sind schadstofffrei und eignen sich für Industrien mit hohen Umweltanforderungen.

Keramik-Korn-Strahlperlen

- Medien aus Quarzsand

Quarzsand ist das traditionellste Sandstrahlmittel, das hauptsächlich für die Oberflächenreinigung und das Schleifen verwendet wird und für Branchen wie das Baugewerbe und den Schiffbau geeignet ist, aber bei der Bearbeitung von Hochpräzisionsteilen muss es sorgfältig ausgewählt werden.

Zu seinen Merkmalen gehören:

- Wirtschaftlich: Im Vergleich zu anderen Sandstrahlmitteln ist Quarzsand kostengünstiger und eignet sich für großtechnische Anwendungen.

- Wirksame Dekontamination: Geeignet zum Entfernen dickerer Rost- und Farbschichten, kann aber eine gewisse Rauheit der Oberfläche verursachen.

- Pad-Strahlmittel

Pad-Strahlmittel sind eine neue Art von Strahlmitteln, die in den letzten Jahren immer beliebter geworden sind und hauptsächlich für Oberflächenbehandlungen verwendet werden, die einen geringen Verschleiß erfordern. Dieses Strahlmittel eignet sich sehr gut für Branchen, die eine extrem hohe Oberflächengüte erfordern, wie z. B. optische Geräte und hochwertige Verbraucherprodukte.

Seine Vorteile sind:

- Flexible Behandlung: Schonende Reinigung der Oberfläche zur Reduzierung von Substratschäden.

- Vielseitigkeit: Geeignet für eine Vielzahl von Materialien, einschließlich Glas und Kunststoff.

- Andere Spezial-Strahlmittel

Zusätzlich zu den oben erwähnten üblichen Strahlmitteln gibt es einige spezielle Strahlmittel wie Kunststoffpartikel, Korund usw., von denen jedes ein spezifisches Anwendungsszenario hat. Die Auswahl sollte entsprechend den spezifischen Ätzanforderungen und Materialeigenschaften analysiert werden.

Bei der Auswahl der Strahlmittel sollten neben den Materialeigenschaften auch die folgenden Faktoren berücksichtigt werden:

- Material des Werkstücks: Unterschiedliche Materialien haben einen großen Einfluss auf die Auswahl der Strahlmittel. Materialien wie Metall, Glas und Keramik erfordern unterschiedliche Strahlmittel.

- Anforderungen an die Oberfläche: Wählen Sie die geeignete Partikelgröße und den Typ des Mediums je nach den Anforderungen an die Oberflächenrauheit und das Finish.

- Verarbeitungsmaßstab: Große industrielle Anwendungen erfordern möglicherweise wirtschaftlichere Medien, während für hochpräzise Arbeiten speziellere Materialien erforderlich sind.

Durch den Vergleich und die Auswahl verschiedener Sandstrahlmittel kann die beste Ätzwirkung erzielt werden, wodurch die Haftung der Beschichtung verbessert und die Sicherheit und Effizienz industrieller Anwendungen gewährleistet wird.

Das industrielle Ätzen ist für die Verbesserung der Haftung von Beschichtungen von großer Bedeutung. Durch die Auswahl des geeigneten Sandstrahlmittels und der entsprechenden Technologie können präzisere Ätzwirkungen erzielt werden. Dies wird nicht nur in vielen Industriezweigen wie der Luft- und Raumfahrt, dem Automobilbau sowie der Öl- und Gasindustrie eingesetzt, sondern bietet auch eine starke technische Unterstützung für die moderne Industrie. Mit der industriellen Entwicklung und dem technologischen Fortschritt werden sich die Ätzverfahren weiter entwickeln, um höheren Leistungsanforderungen und komplexeren Anwendungsszenarien gerecht zu werden. Die Beherrschung der wissenschaftlichen Grundlagen und der praktischen Anwendungen des Ätzens wird den Unternehmen im harten Wettbewerb auf dem Markt weitere Vorteile verschaffen.

Ich hoffe, dass dieser Artikel den Lesern ein tieferes Verständnis des Ätzens und seiner Anwendung bei der Haftung von Beschichtungen vermittelt und sie zu einer tieferen Erforschung dieses Bereichs anregt.

Filter