Oktober 10, 2024

In der modernen industriellen Fertigung sind Grate fast überall zu finden. Ob durch Schneiden, Schweißen, Gießen oder Formen, Grate entstehen an den Kanten von Teilen, um Löcher herum oder in komplexen geometrischen Bereichen. Wenn diese kleinen und scharfen Materialrückstände nicht rechtzeitig behandelt werden, beeinträchtigen sie die Leistung und das Aussehen des Produkts und stellen sogar ein Sicherheitsrisiko dar. Daher ist das Entgraten zu einem unverzichtbaren Schritt in der industriellen Produktion geworden.

Dieser Artikel befasst sich mit "Entgratungslösungen für industrielle Anwendungen", beginnend mit verschiedenen Arten von Graten, der Analyse der Bedeutung des Entgratens und der eingehenden Untersuchung verschiedener Entgratungsmethoden und entsprechender Sandstrahlmittel und -ausrüstungen, um Ihnen zu helfen, die Produktionseffizienz und Produktqualität in der modernen Industrie zu verbessern.

Was ist ein Grat?

Ein Grat ist ein winziger Materialrückstand, der bei der Materialverarbeitung durch Verfahren wie Schneiden, Stanzen, Gießen oder Schweißen entsteht. Das Auftreten von Graten mag unvermeidlich sein, aber sie haben einen entscheidenden Einfluss auf die Qualität, Haltbarkeit und Sicherheit des Endprodukts. Es gibt viele Arten und Formen von Graten, die je nach Art ihrer Entstehung in die folgenden Haupttypen eingeteilt werden können:

- Schneidgrate

Schneidgrate sind lokale Verformungen oder Rückstände von Werkstoffen, die durch Reibung und Scherung zwischen dem Werkzeug und dem Material während der Bearbeitung entstehen. Diese Art von Grat tritt normalerweise beim Schneiden, Bohren und Drehen von Metallen, Kunststoffen und Verbundwerkstoffen auf. Schneidgrate sind eine der häufigsten Arten von Graten, da dieser Prozess in der modernen Fertigung weit verbreitet ist.

Bei der Präzisionsbearbeitung können beispielsweise durch Werkzeugverschleiß oder unsachgemäße Bedienung übermäßige Grate entstehen, insbesondere bei harten Materialien. Solche Grate befinden sich oft an der Kante des Werkstücks und können die Montage oder Weiterverarbeitung der Teile beeinträchtigen.

- Stanzgrate

Stanzgrate entstehen beim Stanzen, Scheren und Umformen von Blechen oder anderen Materialien. Der eigentliche Stanzvorgang besteht darin, das Material durch den Druck der Matrize zu schneiden oder zu formen. Ist die Matrize abgenutzt, ist das Material zu hart oder sind die Stanzparameter falsch eingestellt, kann es leicht zu Graten an der Kante kommen.

Stanzgrate sind durch raue und unregelmäßige Kanten gekennzeichnet, die die Montagegenauigkeit und Oberflächenqualität des Werkstücks beeinträchtigen. Insbesondere im Automobilbau können Stanzgrate dazu führen, dass Teile nicht fest zusammenpassen, was die Leistung und Sicherheit des Fahrzeugs beeinträchtigt.

- Gussgrate

Während des Gießvorgangs können sich an den Gussfugen Gussgrate bilden, die durch ungleichmäßige Fließfähigkeit des flüssigen Metalls oder übermäßige Formspalte entstehen. Solche Grate befinden sich im Allgemeinen an der Gussöffnung, an den Kanten oder Ecken komplexer Formen des Werkstücks und sind groß und unregelmäßig.

Gussgrate treten besonders häufig bei großen Metallteilen, Motorblöcken und anderen Produkten auf und müssen bei der anschließenden Bearbeitung durch Schleifen oder andere Verfahren beseitigt werden, da sonst die Haltbarkeit und Oberflächenqualität der Teile beeinträchtigt wird.

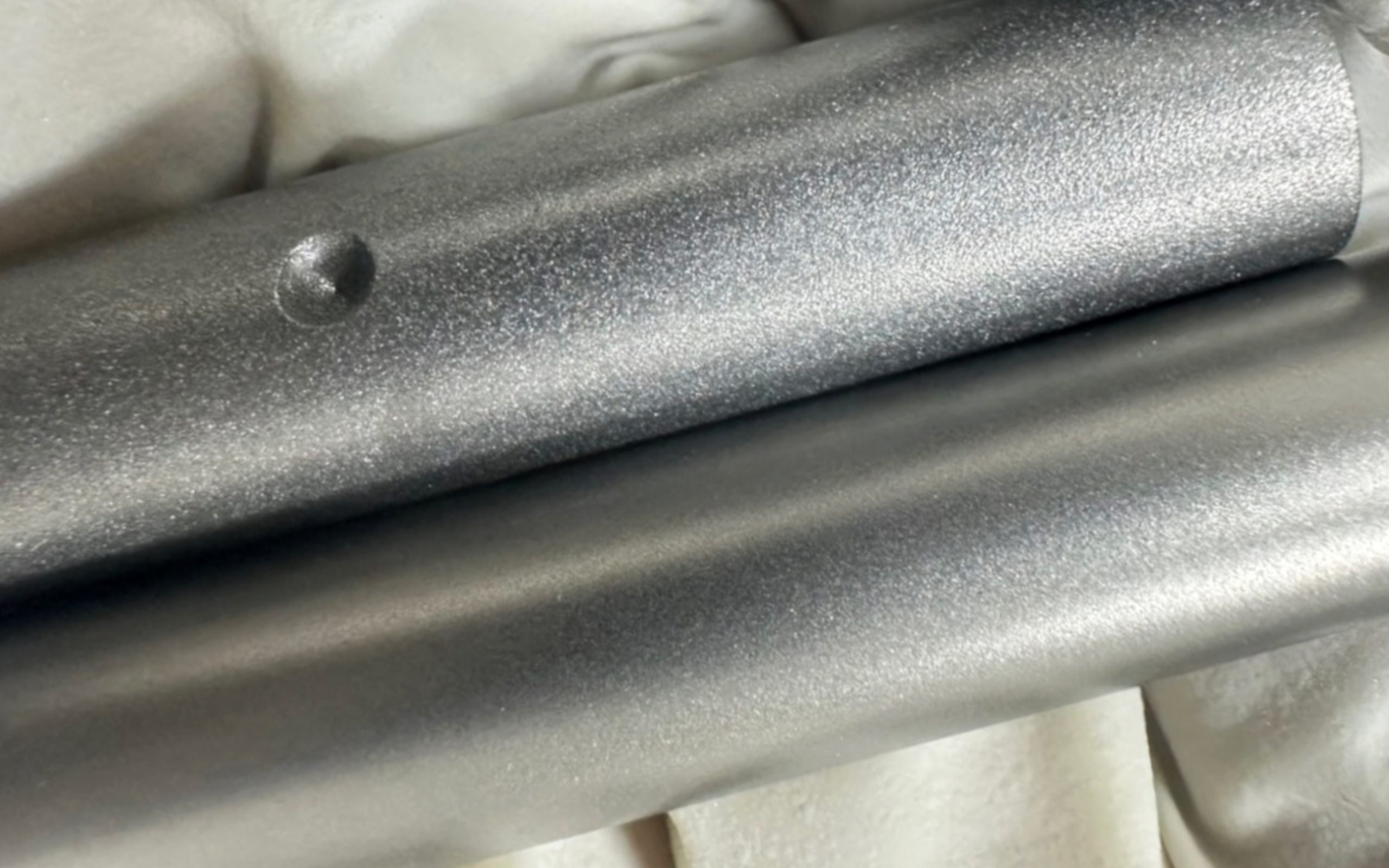

- Schweißgrate

Während des Schweißvorgangs können aufgrund von ungleichmäßigem Schweißstrom, Hitze oder unsachgemäßem Betrieb Schweißgrate rund um die Schweißstelle entstehen. Solche Grate treten in der Regel in Form von kleinen Metallstückchen oder Schweißschlacke auf und beeinträchtigen das Aussehen und die Funktion der geschweißten Teile und können sogar die Schweißfestigkeit beeinträchtigen.

Schweißgrate sind nicht nur kosmetische Defekte, sie können auch nachfolgende Oberflächenbehandlungsverfahren (wie Beschichtung oder Galvanisierung) beeinträchtigen und die Korrosionsbeständigkeit des Produkts verringern.

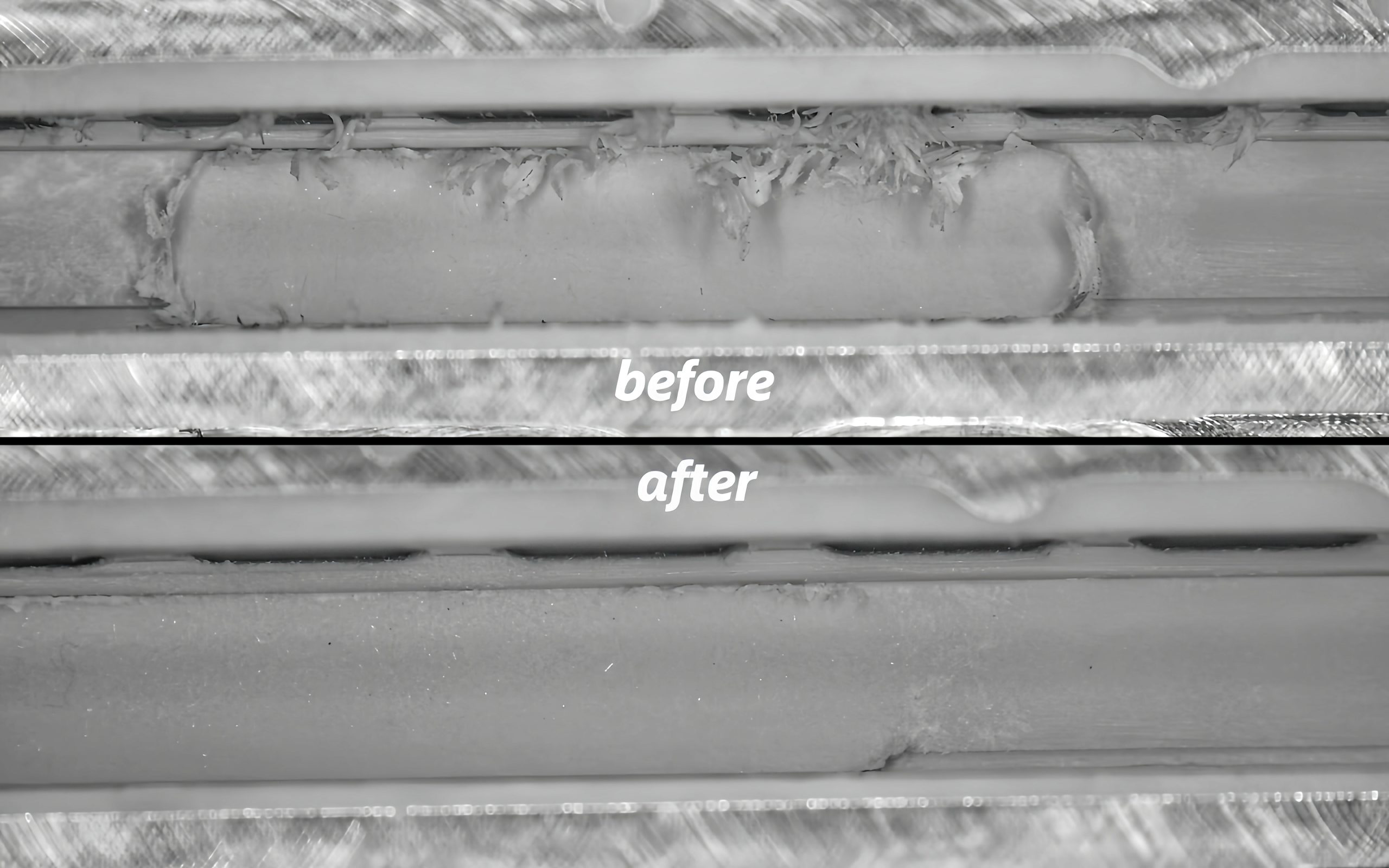

Vergleich vor und nach dem Entgraten

Bedeutung des Entgratens

Grate sind nicht nur ein kosmetisches Problem, sondern haben einen erheblichen Einfluss auf die Leistung, die Sicherheit und die langfristige Nutzung von Produkten. Zu den Problemen, die durch nicht rechtzeitig entfernte Grate entstehen können, gehören:

- Sicherheitsgefährdungen

Die scharfen Kanten von Graten können das Personal verletzen, insbesondere bei der Montage, dem Transport oder der Wartung. Beispielsweise können scharfe Metallgrate die Finger von Arbeitern schneiden und so zu Unfällen führen. Für Verbraucher können versteckte Grate in Produkten auch eine potenzielle Gefahr bei der Benutzung darstellen.

- Funktionsausfall

In Präzisionsmaschinen können Grate eine schlechte Montage von Teilen verursachen oder den normalen Betrieb beweglicher Teile behindern. Bleiben beispielsweise Grate an den Turbinenschaufeln von Flugzeugtriebwerken, können sie zu Veränderungen der aerodynamischen Eigenschaften führen und die Leistung des Motors beeinträchtigen.

- Verkürzte Produktlebensdauer

Grate verursachen Spannungskonzentrationen und erhöhen das Risiko von Ermüdung und Verschleiß von Teilen unter hoher Belastung. Vor allem bei Metallteilen ist es wahrscheinlicher, dass Gratbereiche zum Ausgangspunkt von Rissen werden, die schließlich zum Versagen des Teils führen.

- Erscheinungsbild und Qualität

Bei einigen Produkten, die hohe Präzision und Schönheit erfordern (z. B. Mobiltelefongehäuse oder Automobilverkleidungen), beeinträchtigen Grate die Oberflächengüte und mindern die Wettbewerbsfähigkeit der Produkte auf dem Markt. Vor allem bei hochwertigen Konsumgütern können selbst kleine Fehler zu Unzufriedenheit oder Beschwerden der Kunden führen.

Die Fälle:

- Luft- und Raumfahrt: In der Luft- und Raumfahrt können Grate an Tragflächen und Triebwerksteilen eine ungleichmäßige Luftströmung verursachen und so den Luftwiderstand erhöhen oder die Treibstoffeffizienz beeinträchtigen.

- Medizinische Geräte: Bei implantierbaren Geräten oder minimalinvasiven chirurgischen Instrumenten können nicht entfernte Grate das Gewebe des Patienten beschädigen und die chirurgischen Risiken erhöhen.

Methoden des Entgratens in industriellen Anwendungen

In verschiedenen industriellen Szenarien müssen je nach Art der Grate und dem Material des Werkstücks geeignete Entgratungsmethoden gewählt werden. Im Folgenden werden einige gängige Entgrattechniken beschrieben:

- Mechanisches Entgraten

Mechanisches Entgraten ist die Entfernung von Graten durch mechanisches Schleifen, Polieren oder Schleifen. Zu den üblichen Geräten gehören Schleifscheiben, Schleifmaschinen und Bürsten. Diese Methode eignet sich für größere oder härtere Metallteile, insbesondere für Metallteile in der Automobil- und Luftfahrtindustrie. Für komplexe Formen oder weichere Materialien ist das mechanische Entgraten jedoch nicht unbedingt ideal.

- Chemisches Entgraten

Unter chemischem Entgraten versteht man das Auflösen von Graten auf der Oberfläche des Materials durch eine spezielle chemische Lösung. Diese Methode wird häufig bei Präzisionsteilen mit komplexen Formen oder winzigen Graten eingesetzt, die mechanisch nur schwer zu entfernen sind. Das chemische Entgraten eignet sich besonders für die Bearbeitung von Hochpräzisionsteilen in der Luft- und Raumfahrt und in der Medizintechnik.

- Kryogenes Entgraten

Beim kryogenen Entgraten werden die Grate durch Einfrieren des Materials spröde gemacht und dann durch Sandstrahlen oder Vibration entfernt. Diese Methode wird häufig zum Entgraten von Gummi- oder Kunststoffteilen verwendet, insbesondere bei kleinen Teilen mit komplexen Formen. Der Vorteil des kryogenen Entgratens ist, dass die Oberfläche des Werkstücks weniger beschädigt wird und die ursprüngliche Form des Werkstücks erhalten bleibt.

Kryogenes Entgratungsmedium

- Thermisches Entgraten

Thermisches Entgraten ist eine wirksame Methode zur Entfernung von Metallgraten durch schnelles Schmelzen oder Verdampfen des Gratbereichs bei hohen Temperaturen. Es eignet sich für die Bearbeitung von Metallteilen in der Massenproduktion mit hoher Effizienz, aber die Kosten für die Ausrüstung sind hoch und haben einen gewissen Einfluss auf die Oberflächenqualität einiger Materialien.

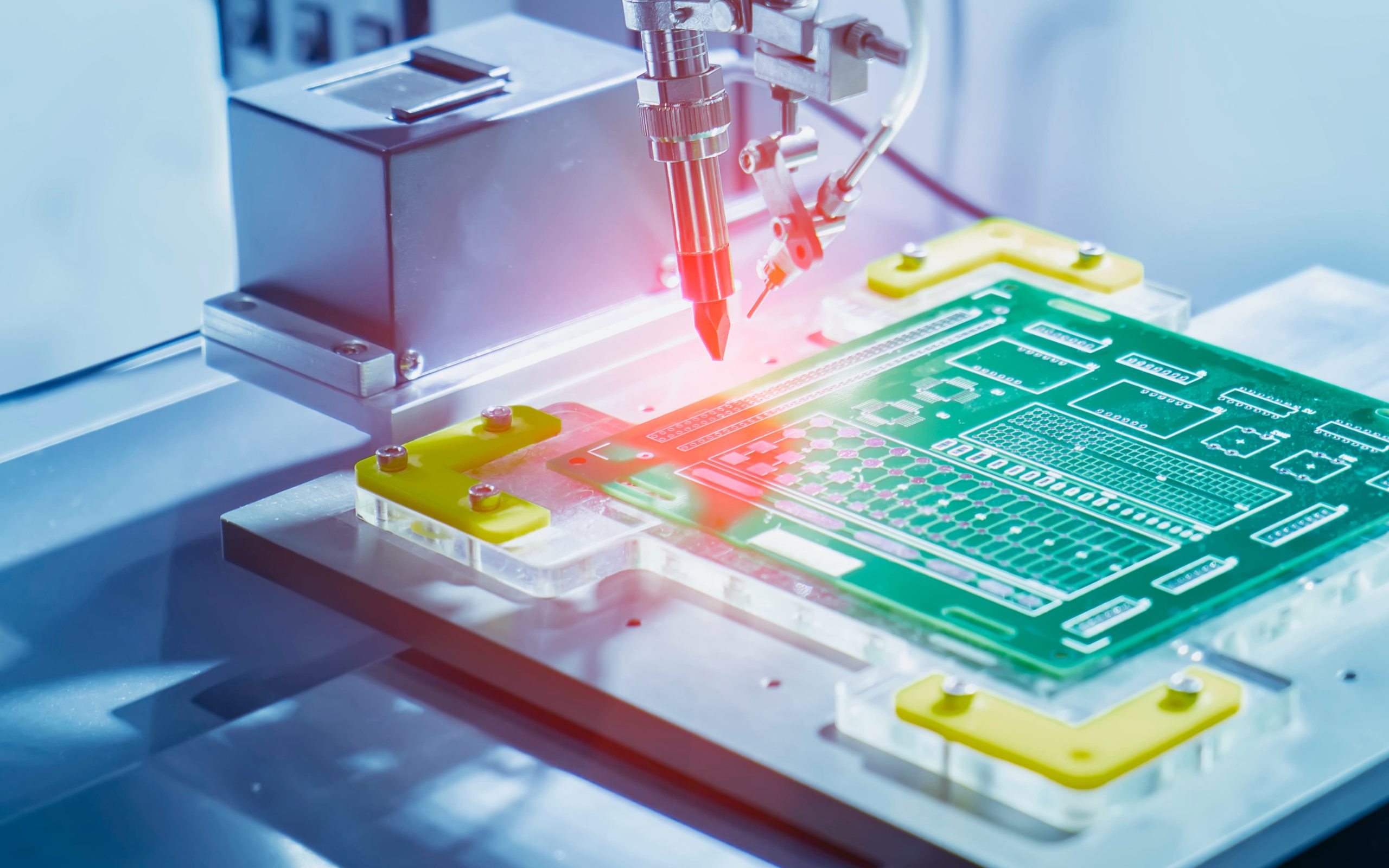

- Manuelles Entgraten

In einigen Fällen, in denen es um die Produktion von Kleinserien oder hohe Präzisionsanforderungen geht, ist das manuelle Entgraten immer noch eine effektive Methode. Die Arbeiter verwenden Messer, Feilen oder feines Schleifpapier zur Feinbearbeitung des Werkstücks, was sich besonders für das Entgraten bestimmter elektronischer Komponenten oder medizinischer Geräte eignet, die extrem hohe Präzision erfordern.

Entgratungsmedien

Bei der industriellen Entgratung ist die Wahl des richtigen Mediums von entscheidender Bedeutung. Je nach Materialeigenschaften und Form eignen sich verschiedene Medien für unterschiedliche Werkstücktypen und Oberflächenbehandlungsanforderungen. Im Folgenden werden einige gängige Entgratungsmedien mit ihren Vorteilen, Anwendungsszenarien und industriellen Anwendungsfällen vorgestellt.

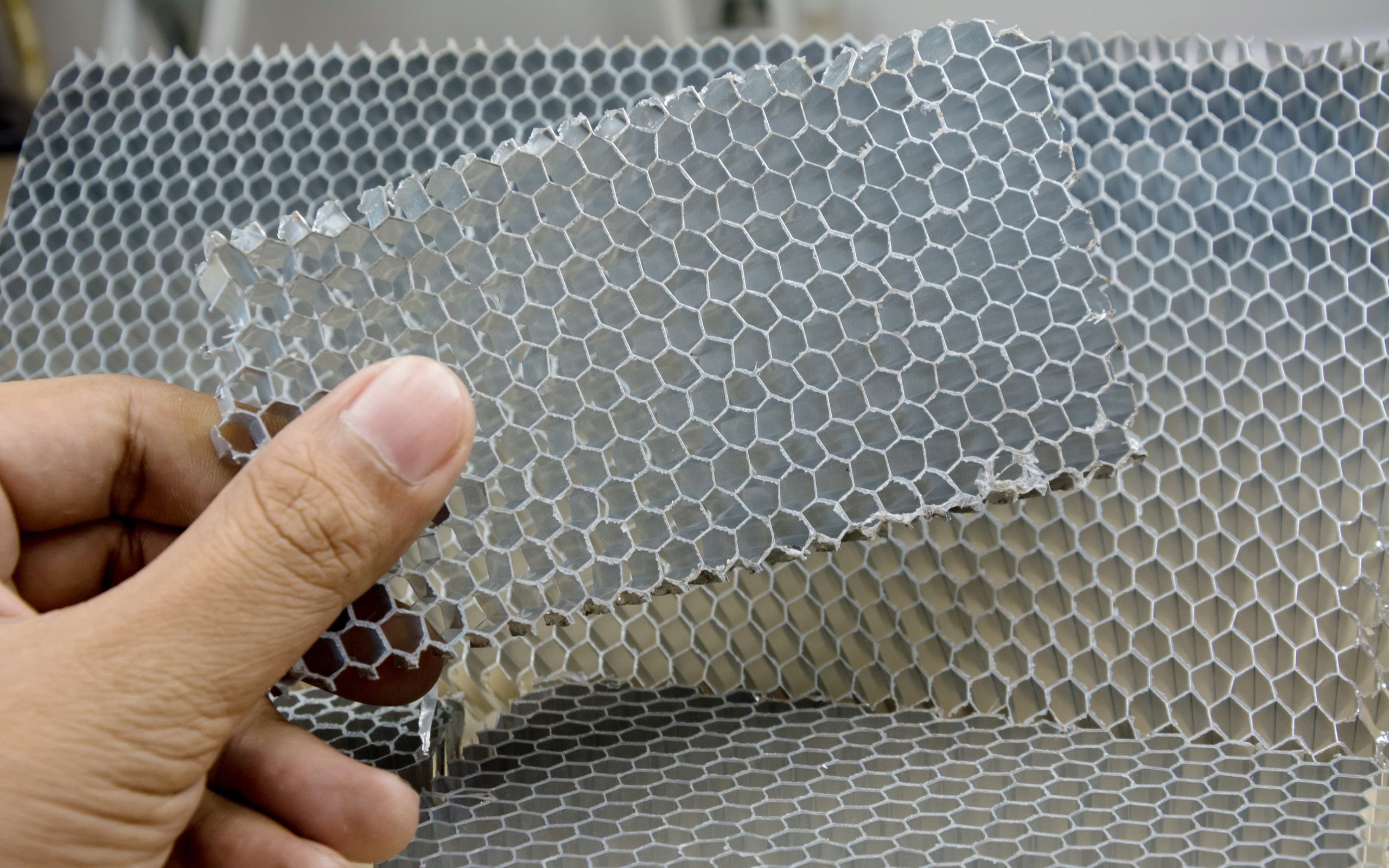

- Grundlegende Einführung: Keramikkugeln sind ein Sandstrahlmittel mit hoher Härte, das hauptsächlich aus keramischen Materialien wie Aluminiumoxid oder Zirkoniumdioxid besteht. Aufgrund ihrer hohen Dichte, starken Verschleißfestigkeit und hohen Härte werden Keramikkugeln häufig zum Entgraten, zur Oberflächenverfestigung und zum Reinigen von Metall- und Nichtmetallteilen mit hohen Anforderungen an die Oberflächengüte verwendet. Keramikperlen werden häufig für die Bearbeitung von Präzisionsteilen verwendet, z. B. in der Luft- und Raumfahrt, in der Automobilindustrie und bei medizinischen Geräten.

- Vorteile:

- Hohe Härte: Es kann effektiv Grate auf der Oberfläche von harten Materialien entfernen, besonders geeignet für den Entgratungsprozess von Metallen und Verbundwerkstoffen.

- Lange Haltbarkeit: Keramische Perlen haben eine lange Lebensdauer und können wiederholt verwendet werden, geeignet für große Produktionslinien.

- Geringe Oberflächenbeschädigung: Geringere Beschädigung der Werkstückoberfläche kann das Finish von hochpräzisen Teilen gewährleisten.

- Anwendbare Szenarien: Keramikperlen werden häufig für die Oberflächenbehandlung von Präzisions-Triebwerksschaufeln in der Luft- und Raumfahrt, zum Entgraten und zur Oberflächenverfestigung von Motorenteilen im Automobilbau verwendet, insbesondere bei der Bearbeitung von Hochleistungswerkstoffen wie Edelstahl, Aluminiumlegierungen und hochtemperaturbeständigen Legierungen.

Nylon Polyamid Entgratungsmittel

- Grundlegende Einführung: Nylon-Polyamid-Entgratungsmittel sind Kunststoff-Sandstrahlmittel, die häufig zum Entgraten von Kunststoff- und nichtmetallischen Teilen verwendet werden. Sie sind weich, aber verschleißfest. Nylon-Polyamid-Entgratungsmittel haben eine relativ milde Textur und eignen sich besonders für die Entgratung von Materialien, die nicht hitzebeständig sind oder leicht zerkratzt werden. Sie können auch flexible Materialien wie Gummiprodukte effektiv bearbeiten.

- Vorteile:

- Sanftes Entgraten möglich: Geeignet für die Bearbeitung zerbrechlicher oder leicht verformbarer Materialien.

- Keine statische Wirkung: Bei der Bearbeitung von elektronischen Bauteilen erzeugen die Nylonperlen keine statische Elektrizität, um eine Beschädigung empfindlicher Komponenten zu vermeiden.

- Leicht und umweltfreundlich: Nylonperlen können recycelt werden, um die Auswirkungen auf die Umwelt zu verringern.

- Anwendbare Szenarien: Nylon-Polyamid-Entgratungsmittel sind bei der Herstellung von Elektronikprodukten und medizinischen Geräten sehr beliebt, insbesondere bei der Entfernung von Graten an kleinen elektronischen Bauteilen und Kunststoffgehäusen. Darüber hinaus eignet es sich auch für die Präzisionsbearbeitung von Kunststoffteilen in der Haushaltsgeräteindustrie.

- Grundlegende Einführung: Kryogene Entgratungsmedien werden in der Regel für die Bearbeitung flexibler Materialien wie Gummi und Kunststoff verwendet. Das Kernprinzip besteht darin, das Material bei niedriger Temperatur auf einen spröden Zustand abzukühlen und dann das Medium zum Entgraten zu verwenden. Dieser Medientyp eignet sich für die hochpräzise Entgratung von Werkstücken, insbesondere von Werkstücken mit komplexen Formen.

- Vorteile:

- Niedertemperaturbehandlung ohne Beschädigung: Die Materialgrate sind bei niedrigen Temperaturen spröde, um sicherzustellen, dass das Werkstück durch die Hochtemperaturbehandlung nicht beschädigt wird.

- Geeignet für Werkstücke mit komplexen Formen: Hohe Entgratungseffizienz für Teile mit feinen inneren Strukturen und komplexen geometrischen Formen.

- Hohe Präzision: Besonders geeignet für Werkstücke mit extrem hohen Präzisionsanforderungen.

- Anwendbare Szenarien: Niedertemperatur-Entgraten ist weit verbreitet beim Entgraten von Gummidichtungen und Rohrleitungssystemen im Automobilbau und wird auch für die Oberflächenbehandlung von medizinischen Geräten wie Kathetern und Spritzgussteilen verwendet.

Polystyrol-Entgratungsperlen

- Grundlegende Einführung: Polystyrol-Entgratungsperlen sind leichte Kunststoffmedien, die häufig zum Entgraten flexibler Materialien und leichter Teile verwendet werden. Sie haben eine geringe Dichte und eignen sich für industrielle Anwendungen, die eine leichte Bearbeitung erfordern.

- Vorteile:

- Leicht und umweltfreundlich: geeignet für empfindliche Materialien, beschädigt die Oberfläche nicht und hat den Umweltvorteil des Recyclings.

- Effiziente Reinigung: Es hat eine erhebliche Wirkung auf die Behandlung von leichten Graten auf der Oberfläche von Kunststoffteilen und kann schwer zugängliche Details effizient reinigen.

- Keine statische Elektrizität: Geeignet für die Verwendung bei der Präzisionsbearbeitung elektronischer Produkte.

- Anwendbare Szenarien: Polystyrol-Entgratungsperlen werden häufig zum Entgraten von Kunststoffgehäusen und Teilen von elektronischen Produkten und Präzisionsinstrumenten verwendet. Auch bei der Entgratung von Kfz-Innenteilen, insbesondere bei leichten Materialien, zeigen sie gute Leistungen.

Granatsand

- Grundlegende Einführung: Granatsand ist ein natürliches mineralisches Medium mit extrem hoher Härte und Verschleißfestigkeit. Aufgrund seiner rein natürlichen Materialeigenschaften ist Granatsand sowohl effizient als auch umweltfreundlich beim Entgraten und bei der Oberflächenbehandlung und ist eines der am häufigsten verwendeten Entgratungsmaterialien in industriellen Anwendungen.

- Vorteile:

- Hohe Härte und hohe Effizienz: Es kann schnell Grate auf harten Oberflächen entfernen, ohne zu viel Staub zu erzeugen.

- Umweltfreundlich und ungiftig: Granatsand ist ein reines Naturmaterial, enthält keine giftigen Stoffe und ist nach der Behandlung unschädlich für die Umwelt.

- Breite Anwendbarkeit: Es eignet sich für die Behandlung von Oberflächen verschiedener Materialien, einschließlich metallischer und nicht-metallischer Materialien.

- Anwendbare Szenarien: Granatsand ist weit verbreitet für die Entrostung und Entgratung von Stahloberflächen im Schiffbau und in der Meerestechnik und wird auch für die Präzisionsentgratung und Oberflächenverfestigung von Metallteilen in der Luft- und Raumfahrtindustrie verwendet.

Entgratungsmaschine

- Entgratungsanlagen

In der modernen Industrie gibt es viele Arten von Entgratungsanlagen, und automatische Entgratungsanlagen können die Produktionseffizienz erheblich verbessern. Zu den gängigen Entgratungsanlagen gehören Trommelentgratungsmaschinen, Vibrationsentgratungsmaschinen und Polierentgratungsmaschinen. Diese Geräte verwenden Vibration, Rotation oder Zentrifugalkraft, um zwischen dem Werkstück und dem Medium zu wirken und eine schnelle Entgratung zu erreichen.

- Anwendungsfall: Im Automobilbau werden Entgratungsanlagen häufig zur Reinigung von Schlüsselteilen wie Motorblöcken, Ventilen und Antriebswellen eingesetzt. Mit Entgratungsanlagen können Fabriken eine Massenproduktion erreichen und die Stabilität der Produktqualität gewährleisten.

- Manuelle Sandstrahlmaschine

Die manuelle Sandstrahlanlage ist ein ideales Gerät für die Bearbeitung von Kleinserien oder hochpräzisen Werkstücken. Sie ermöglicht es dem Bediener, bestimmte Bereiche präzise zu bearbeiten und eignet sich besonders für die Entfernung lokaler Grate. Die Kosten für die Ausrüstung sind relativ niedrig und die Flexibilität ist hoch.

- Anwendungsfall: Manuelle Sandstrahlmaschinen werden häufig bei der Herstellung von Elektronikprodukten eingesetzt, insbesondere zum Feinentgraten von Mobiltelefon- und Computergehäusen. Darüber hinaus werden sie auch für die lokale Oberflächenbehandlung von Präzisionsteilen in der Herstellung medizinischer Geräte verwendet.

Anhand der ausführlichen Einführung in diesem Artikel wird die Bedeutung des Entgratens in industriellen Anwendungen deutlich. Die verschiedenen Arten von Graten haben einen direkten Einfluss auf die Produktqualität, die Produktionseffizienz und die Sicherheit. Durch die Wahl der richtigen Entgratungsmethode und des richtigen Entgratungsmittels kann die Effizienz der Produktionslinie effektiv verbessert und die Ausschussrate verringert werden. Entsprechend den unterschiedlichen industriellen Anforderungen sollte die Auswahl der Entgratungsmedien und -geräte mit den Anforderungen an Material, Form und Oberflächenqualität des Werkstücks kombiniert werden. Unabhängig davon, welches Medium verwendet wird, kann es den Herstellern effiziente und stabile Entgratungslösungen bieten, die ihnen helfen, einen Vorsprung auf dem hart umkämpften Markt zu gewinnen.

Filter