Oberflächenveredelungsverfahren | Umfassender Überblick

7. November 2024

Die Oberflächenveredelung ist ein unverzichtbares Verfahren in vielen Industriezweigen. Sein Hauptzweck ist die Verbesserung der Oberflächenqualität von Materialien oder Produkten, einschließlich ihres Aussehens, ihrer Funktion und ihrer Haltbarkeit. Ob im Automobilbau, in der Luftfahrt, bei der architektonischen Gestaltung oder in der Unterhaltungselektronik - durch die Feinbearbeitung kann die Oberflächenveredelung bessere Lösungen für verschiedene Anwendungsszenarien bieten und den Wert der Produkte erheblich steigern.

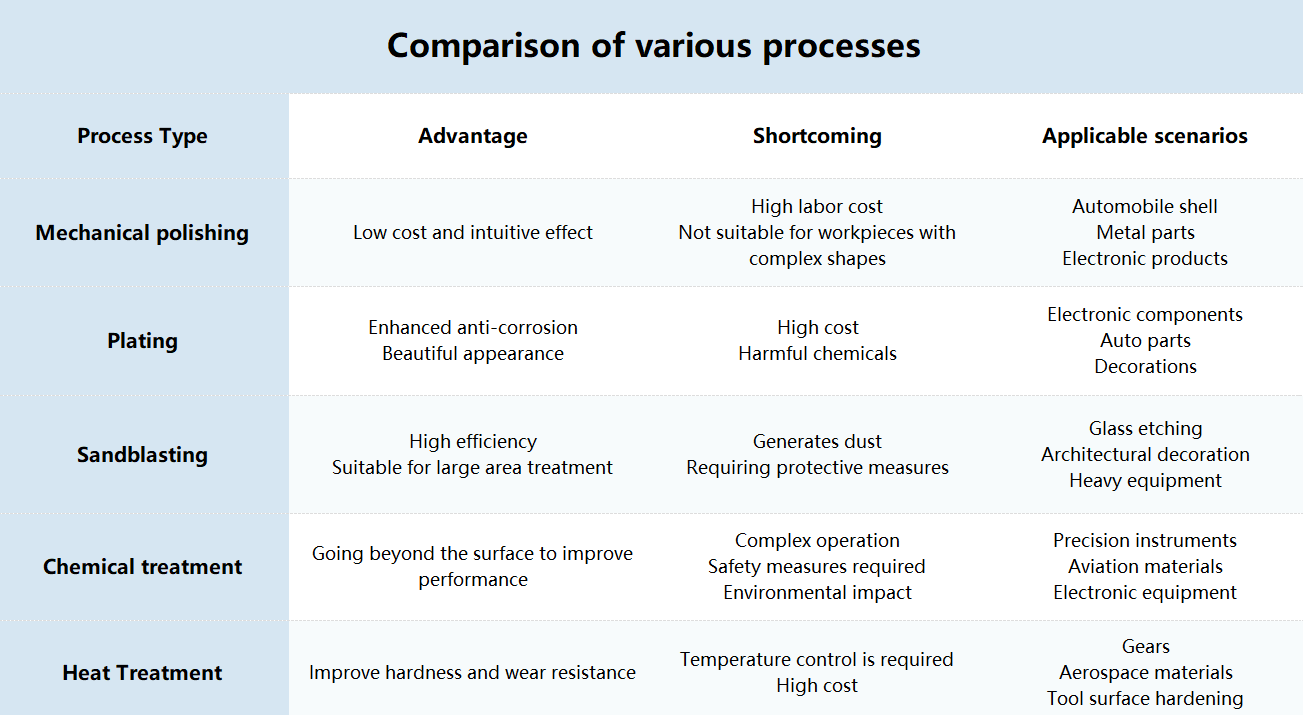

Arten von Oberflächenveredelungsverfahren

Die Oberflächenveredelung umfasst verschiedene Verfahren, von denen jedes seine eigenen Merkmale, Vorteile, Nachteile und Anwendungsszenarien hat. Zu den gängigen Endbearbeitungsverfahren gehören mechanisches Polieren, Galvanisieren, Sandstrahlen, chemische Behandlung und Wärmebehandlung. Im Folgenden wird eine kurze Analyse einiger wichtiger Veredelungsverfahren gegeben:

- Mechanisches Polieren

- Definition: Physikalische Reibung der Materialoberfläche durch Schleifmittel, Schleifpapier usw. zur Erzielung eines glatten Oberflächeneffekts.

- Vorteile: Geringe Kosten und intuitive Wirkung; geeignet für verschiedene Materialien, einschließlich Metall, Kunststoff und Glas.

- Benachteiligungen: Hohe Arbeitskosten, nicht geeignet für große Flächen oder komplex geformte Werkstücke.

- Anwendbare Szenarien: Polieren von Automobilkarosserien, Modifizierung von Metallteilen und Veredelung von elektronischen Produkten.

Mechanisches Polieren

- Galvanik

- Definition: Ablagerung eines Metallfilms auf der Oberfläche eines Materials durch eine elektrolytische Reaktion, um die Korrosionsbeständigkeit und die Ästhetik des Materials zu verbessern.

- Vorteile: Kann die Korrosionsbeständigkeit und die Ästhetik von Metallen erheblich verbessern; Anwendbar auf verschiedenen Metalloberflächen.

- Benachteiligungen: Die Kosten sind hoch, der Behandlungsprozess ist mit schädlichen Chemikalien verbunden und erfordert eine professionelle Handhabung.

- Anwendbare Szenarien: Korrosionsschutzbehandlung von elektronischen Bauteilen, Oberflächenveredelung von Automobilteilen und Verarbeitung von hochwertigen Dekorationsartikeln.

Galvanisierte Produkte

- Sandstrahlen

- Definition: Schleifen der Oberfläche eines Materials durch Hochgeschwindigkeitsstrahlen von Schleifmitteln, um Oxidschichten oder Schmutz zu entfernen oder eine gleichmäßige Oberflächentextur zu erzeugen.

- Vorteile: Effizient und schnell, geeignet für eine Vielzahl von Materialien und ideal für die großflächige Behandlung.

- Benachteiligungen: Bei einigen Materialien entsteht Staub, und es müssen Schutzmaßnahmen getroffen werden. Es ist für den Betrieb in einer geschlossenen Umgebung geeignet.

- Anwendbare Szenarien: Ätzen von Glas, Verarbeitung von Baudekorationsmaterial und Oberflächenreinigung von schweren Industrieanlagen.

Sandstrahl-Demonstration

- Chemische Behandlung

- Definition: Beseitigung von Oxiden oder Verunreinigungen auf der Oberfläche des Materials durch chemische Reaktionen oder Bildung eines Schutzfilms auf der Oberfläche.

- Vorteile: Kann die Oberfläche des Materials durchdringen und die Oberflächenleistung verbessern; geeignet für Werkstücke mit komplexen Formen.

- Benachteiligungen: Der Betrieb erfordert chemische Kenntnisse und strenge Sicherheitsmaßnahmen, und eine unsachgemäße Handhabung kann Auswirkungen auf die Umwelt haben.

- Anwendbare Szenarien: Oberflächenbearbeitung von Präzisionsinstrumenten, Korrosionsschutzbehandlung von Werkstoffen für die Luft- und Raumfahrt und Oberflächenbehandlung von elektronischen Geräten.

- Wärmebehandlung

- Definition: Veränderung der physikalischen Eigenschaften der Oberfläche oder des gesamten Materials, wie z. B. Härte und Zähigkeit, durch thermische Zyklusprozesse wie Erhitzen und Abkühlen.

- Vorteile: Verbessert die Oberflächenhärte des Materials und erhöht die Verschleißfestigkeit und Schlagfestigkeit.

- Benachteiligungen: Die Temperatur und die Abkühlungsgeschwindigkeit müssen kontrolliert werden, und die Kosten sind relativ hoch; es ist hauptsächlich für Metalle geeignet.

- Anwendbare Szenarien: Festigkeitsbehandlung von mechanischen Teilen wie Zahnrädern, strukturelle Verstärkung von Luftfahrtmaterialien und Oberflächenhärtung von Werkzeugen.

Wärmebehandlung

Faktoren, die die Auswirkungen der Oberflächenbehandlung beeinflussen

Die Qualität und die Wirkung der Oberflächenbearbeitung werden von vielen Faktoren beeinflusst, von der Materialauswahl bis hin zu Details der Prozessausführung, die einen erheblichen Einfluss auf das Endergebnis haben. Im Folgenden werden diese Einflussfaktoren unter vier Aspekten detailliert erörtert: Materialien, Verfahren, Umweltbedingungen und Präzisionsanforderungen.

- Materialeigenschaften

Verschiedene Materialien reagieren unterschiedlich auf die Oberflächenbearbeitung. Metalle, Keramik, Glas und Kunststoffe haben unterschiedliche Härten, Wärmeleitfähigkeiten und chemische Eigenschaften und erfordern die Wahl eines geeigneten Verfahrens.

- Härte und Verschleißfestigkeit: So erfordern beispielsweise harte Metalle stärkere Schleifmaterialien, während weiche Metalle anfällig für Überschleifen und unebene Oberflächen sind.

- Wärmeleitfähigkeit: Bei der Wärmebehandlung bestimmt die Wärmeleitfähigkeit des Materials die Abkühlungsgeschwindigkeit, die wiederum die Oberflächengüte beeinflusst.

- Chemische Reaktivität: Bei reaktiven Metallen erfordert das chemische Ätzen die Verwendung spezieller Konservierungsmittel und Prozessparameter, um übermäßige Korrosion zu vermeiden.

- Prozessparameter

Die Parametereinstellungen des Endbearbeitungsprozesses wirken sich direkt auf die Genauigkeit und Wirkung der Oberflächenbehandlung aus. Zu den üblichen Einflussfaktoren gehören Schleifgeschwindigkeit, Druck und Prozessdauer.

- Schleifgeschwindigkeit: Beim Polieren oder Sandstrahlen führt eine zu hohe Geschwindigkeit zu einer rauen Oberfläche, während eine zu niedrige Geschwindigkeit die Effizienz beeinträchtigt.

- Druck ausüben: So kann beispielsweise beim Sandstrahlen ein zu hoher Druck zu Materialschäden führen, während ein zu niedriger Druck eine unvollständige Behandlung zur Folge haben kann.

- Bearbeitungszeit: Eine Verlängerung der Schleif- oder Ätzzeit verbessert in der Regel das Finish, kann aber auch zu Materialverlusten führen, weshalb die Zeit streng kontrolliert werden muss.

- Umweltbedingungen

Die Oberflächenveredelung stellt strenge Anforderungen an die Umgebungsbedingungen, und Umweltfaktoren wie Temperatur und Luftfeuchtigkeit beeinflussen den Verarbeitungseffekt.

- Temperatur: Wärmebehandlungs- und chemische Behandlungsverfahren sind sehr temperaturempfindlich. Eine zu hohe oder zu niedrige Temperatur kann Oberflächenfehler verursachen.

- Luftfeuchtigkeit: Eine hohe Luftfeuchtigkeit beschleunigt die Oxidationsreaktion, was der reibungslosen Behandlung von Metalloberflächen nicht förderlich ist. Vor allem beim chemischen Ätzen sollte der Vermeidung von Feuchtigkeit besondere Aufmerksamkeit gewidmet werden.

- Sauberkeit: Staub und Verunreinigungen in der Luft können an der Oberfläche des Werkstücks haften bleiben, was zu einem schlechten Behandlungsergebnis führt. Daher muss die Sauberkeit der Umgebung während des Endbearbeitungsprozesses gewährleistet sein.

- Genauigkeits- und Toleranzanforderungen

Verschiedene Anwendungsszenarien haben unterschiedliche Anforderungen an die Oberflächengenauigkeit und -toleranz. Bei der Endbearbeitung müssen die Prozessparameter entsprechend den spezifischen Anwendungen angepasst werden.

- Anforderungen an das Finish: Bei Präzisionsteilen, wie z. B. Teilen für die Luft- und Raumfahrt oder medizinischen Geräten, sind die Anforderungen an die Oberflächengüte extrem hoch, und selbst ein geringer Unterschied in der Rauheit kann die Funktionalität beeinträchtigen.

- Kontrolle der Toleranzen: Die Kontrolle der Toleranzen während der Verarbeitung ist der Schlüssel zur Gewährleistung der Genauigkeit der Teilemontage. Selbst bei ein und derselben Charge kann jedes Teil spezifische Prozessanpassungen erfordern, um die strengen Toleranzanforderungen zu erfüllen.

Anwendungsszenarien der Oberflächenveredelung

Die Oberflächenveredelung findet in zahlreichen Branchen Anwendung, insbesondere in der Automobilherstellung, der Architekturdekoration, der Luft- und Raumfahrt und der Unterhaltungselektronik. Im Folgenden wird jedes Anwendungsszenario eingehend analysiert. Dabei werden die Probleme der Nachfrage, die Herausforderungen und die Lösungen, die die Oberflächenveredelungstechnologie in den verschiedenen Branchen mit sich bringt, detailliert beschrieben.

- Automobilbau

- Nachfrage der Industrie: In der Automobilindustrie wird die Oberflächenbearbeitung hauptsächlich dazu verwendet, die Schönheit und Haltbarkeit der Karosserie und der Teile zu verbessern. Die Karosserie braucht ein glattes Aussehen, während der Motor, das Getriebe und andere Teile korrosions- und verschleißfest sein müssen.

- Gemeinsame Schmerzpunkte: Unebenheiten der Oberfläche nach der Lackierung der Karosserie, Leistungseinbußen aufgrund von Teileverschleiß und Korrosion von Metallteilen in rauen Umgebungen.

- Endbearbeitung: Mechanisches Polieren und Sandstrahlen werden in der Regel eingesetzt, um die Oberfläche glänzender zu machen. Zur Verbesserung der Korrosionsbeständigkeit und Härte der Teile werden Galvanisierungs- und Wärmebehandlungsverfahren eingesetzt.

- Typischer Fall: Einige hochwertige Automarken verwenden eine Kombination aus mehrschichtigem Sandstrahlen und Polieren, um sicherzustellen, dass die Karosserie unter verschiedenen Lichtverhältnissen einen einheitlichen Glanzeffekt aufweist und die optische Wirkung verstärkt wird.

Autos werden mechanisch poliert

- Gebäude-Dekoration

- Nachfrage der Industrie: In der Gebäudedekorationsindustrie wird die Technologie der Oberflächenveredelung von Metall, Glas, Marmor und anderen Materialien in großem Umfang eingesetzt, um die Dekoration und die Haltbarkeit des Bauwerks zu verbessern.

- Gemeinsame Schmerzpunkte: Außenwandmaterialien sind bei lang anhaltender Sonneneinstrahlung und Regen korrosionsanfällig, die Winddruckbeständigkeit von Glasmaterialien in Hochhäusern muss verbessert werden, und die Materialien für die Inneneinrichtung müssen schmutzabweisend sein.

- Endbearbeitung: Sandstrahlen und chemische Behandlungstechniken werden häufig auf der Oberfläche von Baumaterialien eingesetzt, um die Struktur zu verbessern oder die Witterungsbeständigkeit zu erhöhen. Mechanisches Polieren kann für die Oberflächenbehandlung von dekorativen Steinen wie Marmor verwendet werden, um Glätte und ästhetische Effekte zu erzielen.

- Typischer Fall: Bei vielen modernen Gebäuden werden Sandstrahl- und Ätzverfahren für die Dekoration von Metallaußenwänden eingesetzt, um einen einzigartigen Textureffekt zu erzielen, der das Gebäude optisch vielschichtiger erscheinen lässt.

Trennwand aus geätztem Glas

- Luft- und Raumfahrt

- Nachfrage der Industrie: Die Werkstoffe in der Luft- und Raumfahrtindustrie müssen extrem korrosionsbeständig und verschleißfest sein, und die Oberflächenveredelung wird eingesetzt, um die Lebensdauer der Bauteile zu verlängern und die Wartungskosten zu senken.

- Gemeinsame Schmerzpunkte: Die Außenhaut von Flugzeugen ist anfällig für Oxidation und Korrosion unter extremen Bedingungen in großen Höhen, Triebwerkskomponenten sind anfällig für Verschleiß bei hohen Temperaturen, und das Karosseriemetall muss starken Winden und Druck standhalten.

- Endbearbeitung: Wärmebehandlung und chemische Behandlung sind die wichtigsten Methoden der Oberflächenveredelung, die die Härte und die Hochtemperaturbeständigkeit von Materialien verbessern können. Darüber hinaus können durch Sandstrahlen Oberflächenverunreinigungen entfernt und die Korrosionsbeständigkeit verbessert werden.

- Typischer Fall: Boeing verwendet ein spezielles chemisches Vernickelungsverfahren zur Oberflächenbehandlung von Flugzeugtriebwerksteilen, das die Korrosionsbeständigkeit verbessert und die Lebensdauer der Teile verlängert.

- Unterhaltungselektronik

- Nachfrage der Industrie: Das Aussehen und die Haptik von Unterhaltungselektronikprodukten haben einen erheblichen Einfluss auf das Nutzererlebnis, weshalb Veredelungsverfahren bei elektronischen Gehäusen, Tasten und Innenteilen weit verbreitet sind.

- Gemeinsame Schmerzpunkte: Das Gehäuse ist leicht zerkratzbar, die Teile korrodieren leicht, wenn sie feucht sind, und der Glanz des Kunststoffgehäuses ist ungleichmäßig.

- Endbearbeitung: Mechanisches Polieren kann das Metallgehäuse auf Hochglanz bringen, Sandstrahlen wird verwendet, um die Haptik und die Verschleißfestigkeit von Kunststoff- oder Metallgehäusen zu verbessern, und chemische Behandlung wird verwendet, um die UV-Beständigkeit von Kunststoffen zu verbessern.

- Typischer Fall: Apple verwendet bei der Herstellung seiner Produktgehäuse mehrere Oberflächenveredelungstechnologien wie Eloxieren und Sandstrahlen, wodurch die Produkte sowohl in der Haptik als auch im Aussehen hervorragend sind.

Eloxalverfahren für Mobiltelefongehäuse

Sandstrahlmittel und -ausrüstung

Bei der Oberflächenbearbeitung ist das Sandstrahlen eine weit verbreitete Technologie, mit der die Oberflächenqualität des Werkstücks wirksam verbessert und verschiedene Anforderungen an die Oberfläche erfüllt werden können. Die Auswahl der richtigen Sandstrahlmittel und -anlagen ist für eine effiziente und hochwertige Oberflächenbehandlung von entscheidender Bedeutung. Im Folgenden werden einige häufig verwendete Sandstrahlmittel und ihre Anwendungsszenarien vorgestellt und geeignete Sandstrahlausrüstungen empfohlen.

Empfohlene Sandstrahlmittel

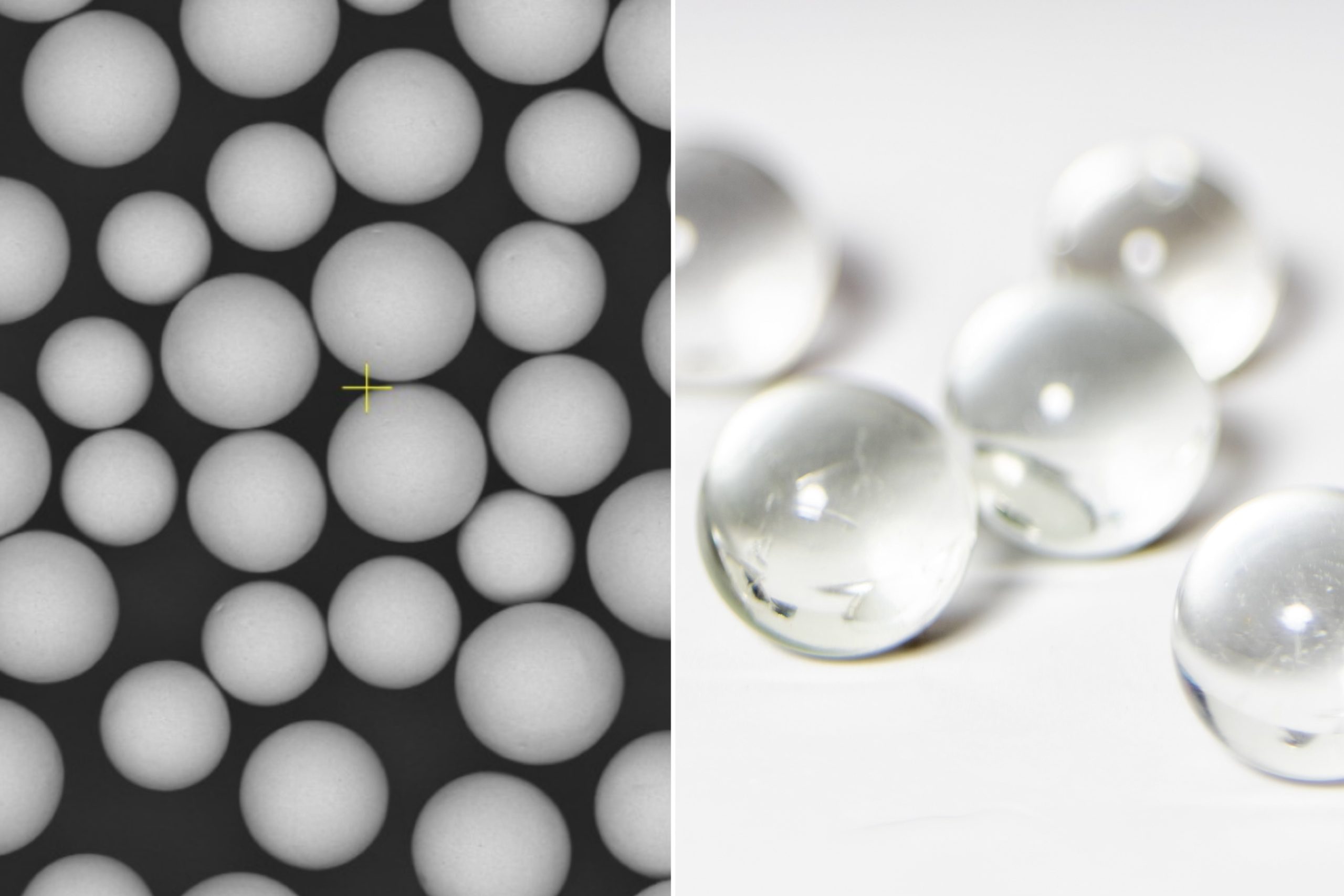

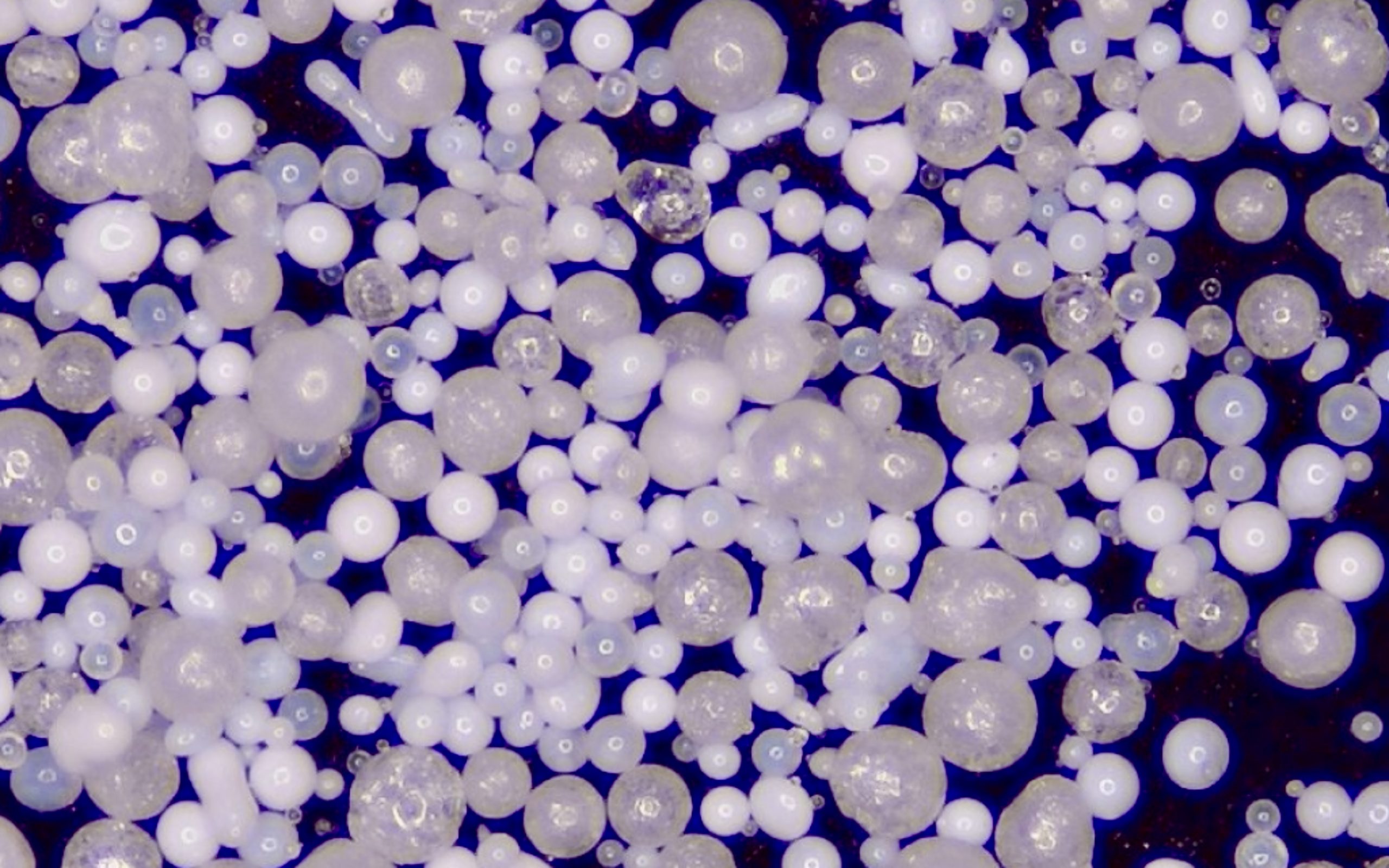

- Glasperlen

Aufgrund ihrer glatten Partikelform verursachen Glasperlen bei der Verarbeitung weniger Kratzer auf der Oberfläche und können einen gleichmäßigen Matteffekt erzeugen, was die Oberflächenqualität deutlich verbessert.

Geeignet für das Feinpolieren und die Oberflächenreinigung von Metallen und Glas, in der Regel für dekorative Werkstücke, die ein höheres Finish erfordern.

Glasperlen

- Tonerde

Aluminiumoxid hat eine hohe Härte und Schneidkraft, kann Oberflächenfehler schnell entfernen und erzeugt eine gute Rauheit, die sich besonders für nachfolgende Beschichtungs- oder Klebeprozesse eignet.

Geeignet für das Aufrauen der Oberfläche von Metallen, Keramiken und Steinen mit hoher Härte, insbesondere bei Werkstücken, die Oxidschichten und starke Verschmutzungen entfernen müssen.

Tonerde-Strahlmittel

- Siliziumkarbid

Siliziumkarbid hat eine extrem hohe Härte und starke Schneidkraft. Es kann Schmutz und Defekte auf der Oberfläche harter Materialien effektiv entfernen und wird häufig zur Vorbehandlung vor der Beschichtung verwendet.

Hauptsächlich für die Tiefendekontamination und Aufrauhung von Keramik, Kohlenstofffasern und einigen Metallen.

Siliziumkarbid

- Keramische Perlen

Keramische Perlen haben eine hohe Härte und eine hohe Verschleißfestigkeit. Sie sind für das Sandstrahlen mit hohem Druck geeignet, können Mikrokratzer reduzieren und eine gleichmäßig matte Oberfläche bilden.

Geeignet für die Oberflächenbehandlung, die eine hohe Verschleißfestigkeit erfordert und die Glätte beibehalten muss; wird häufig beim Oberflächenschleifen von Präzisionsmaschinen und Flugzeugteilen verwendet.

- Plastische Medien

Aufgrund seiner weichen Materialeigenschaften erzeugt Kunststoff-Sandstrahlmittel kaum harte Kratzer auf der Oberfläche des Werkstücks und ist für die feine Oberflächenbearbeitung geeignet.

Es wird für die Oberflächenbehandlung von weicheren Materialien wie Aluminiumlegierungen und Kunststoffteilen verwendet, insbesondere in Bereichen, in denen Oberflächenbeschädigungen nicht zulässig sind.

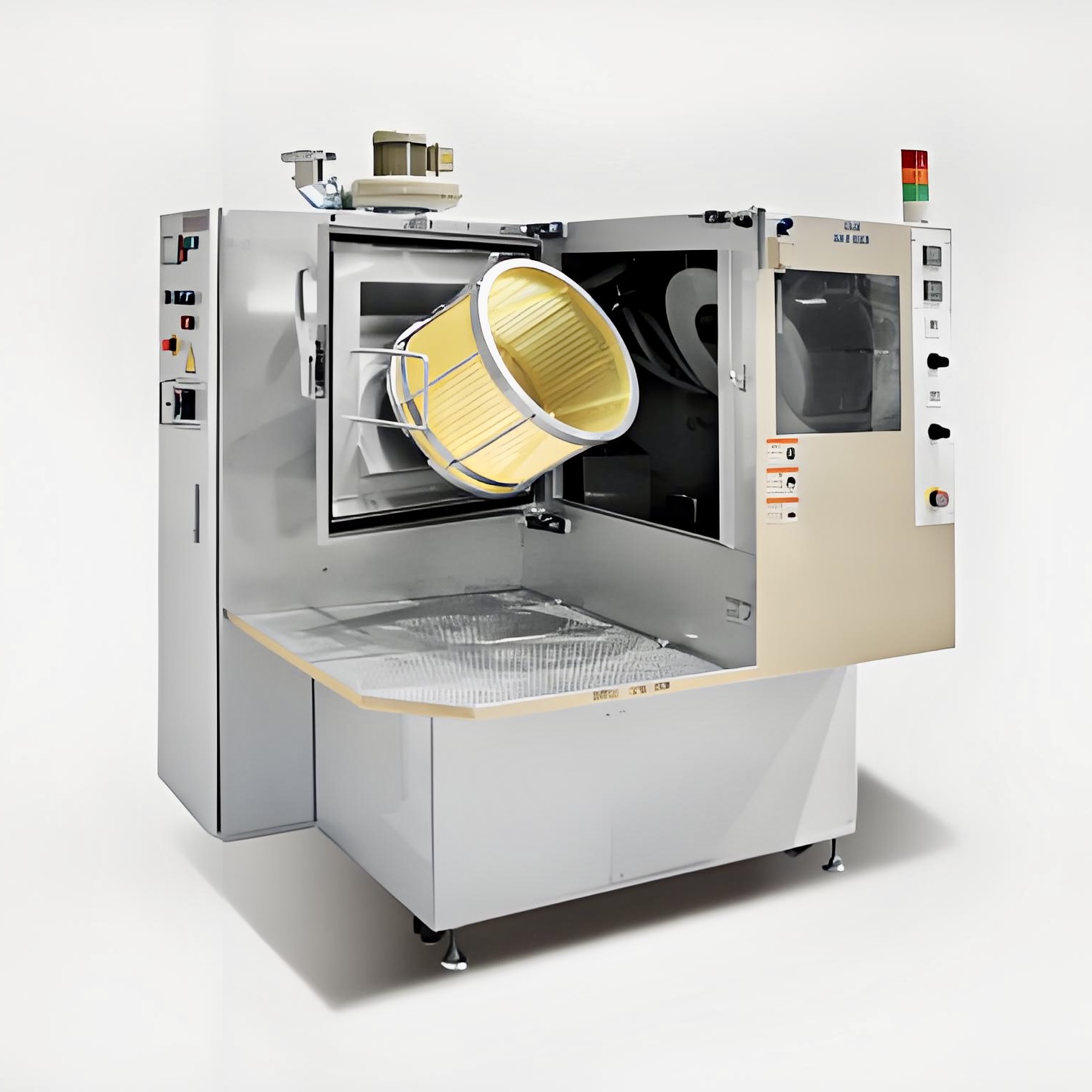

Empfohlene Sandstrahlgeräte

- Einpress-Sandstrahlgerät

- Merkmale: Der einstellbare Druckbereich der Einpress-Sandstrahlmaschine ist groß und eignet sich für die Bearbeitung von Materialien unterschiedlicher Härte, insbesondere für Sandstrahlverfahren, die hohe Präzision und hohe Effizienz erfordern.

- Anwendbare Medien: Glasperlen, Keramikperlen, Aluminiumoxid, usw.

- Sandstrahlgerät mit Absaugung

- Merkmale: Einfache Bedienung, geeignet für leichte Oberflächenbehandlungen, insbesondere zum Reinigen und Polieren von Kleinteilen.

- Anwendbare Medien: Glasperlen, Kunststoffmedien.

- Nass-Sandstrahlgerät

- Merkmale: Es verwendet eine Mischung aus Wassernebel und Schleifmitteln, die für den Betrieb in einer staubfreien Umgebung geeignet ist, und wird hauptsächlich für die Bearbeitung von Werkstücken mit hohen Anforderungen an Präzision und kratzfreie Oberflächen eingesetzt.

- Anwendbare Medien: Glasperlen, Aluminiumoxid.

Nass-Sandstrahlgerät

- Mobile Sandstrahlmaschine

- Merkmale: Sie ist leicht zu bewegen und zu bedienen und eignet sich für große Werkstücke oder für Situationen, in denen es schwierig ist, an festen Orten zu arbeiten, wie z. B. bei der Oberflächenbehandlung von großen Bauteilen im Freien.

- Anwendbare Medien: Aluminiumoxid, Siliziumkarbid.

Mobile Sandstrahlmaschine

Wie man die richtigen Medien und Geräte auswählt

Die Auswahl von Medien und Geräten für die Oberflächenbearbeitung erfordert eine umfassende Bewertung auf der Grundlage des Werkstückmaterials, der gewünschten Oberflächengüte und des Bearbeitungsziels. Bei harten Werkstoffen und beim Aufrauen der Oberfläche ist es sinnvoller, Medien mit höherer Härte wie Aluminiumoxid oder Siliziumkarbid zu wählen. Bei Werkstücken mit hohen Anforderungen an die Oberflächengüte und -beschädigung können Glas- und Keramikkugeln in Kombination mit Nasssandstrahlgeräten eine idealere Oberflächenwirkung erzielen.

Allgemeine Fragen und Lösungen (Q&A)

Q: Welche Oberflächenbehandlungsverfahren sind umweltfreundlicher und sicherer?

A: Nasses Sandstrahlen, Lasermarkieren und elektrolytisches Polieren sind relativ umweltfreundlich. Beim Nasssandstrahlen wird der Staub durch Wassernebel reduziert, bei der Laserbeschriftung werden keine chemischen Medien benötigt, und beim elektrolytischen Polieren werden keine schädlichen Stoffe verwendet. Durch die Wahl dieser Verfahren können Umweltbelastungen und Betriebsrisiken minimiert werden.

Q: Wie wähle ich ein für mein Werkstück geeignetes Oberflächenbearbeitungsverfahren?

A: Faktoren wie das Material des Werkstücks, der gewünschte Oberflächeneffekt und die Wirtschaftlichkeit müssen berücksichtigt werden. Für Werkstücke mit hohen Anforderungen an die Oberflächenbeschaffenheit kann Polieren oder elektrolytisches Polieren gewählt werden; für Werkstücke mit besonderen Anforderungen an die Oberflächenrauhigkeit sind Sandstrahlen und Laserätzen möglicherweise besser geeignet.

Q: Wie lässt sich das Problem der Oxidation von Metalloberflächen verringern?

A: Behandeln Sie das Metall mit einer Antioxidationsschicht, wählen Sie ein geeignetes Polierverfahren und verwenden Sie ein Rostschutzöl. Elektrolytisches Polieren kann die Oxidschicht wirksam entfernen und eine glatte Oberfläche bilden, um das Auftreten von Oxidation zu verringern.

Q: Welche Sicherheitsvorkehrungen sind bei der chemischen Behandlung zu treffen?

A: Die Bediener sollten geeignete Schutzkleidung, Handschuhe, Brillen usw. tragen und in einer gut belüfteten Umgebung arbeiten. Bei Prozessen wie dem Beizen sind die Spezifikationen für die Verwendung von Chemikalien strikt einzuhalten, und es ist sicherzustellen, dass angemessene Notfallmaßnahmen für den Fall eines möglichen Austretens von Chemikalien oder eines Kontakts mit Menschen getroffen werden.

Q: Wie kann man ungleichmäßige Effekte bei der Oberflächenbehandlung vermeiden?

A: Die Gleichmäßigkeit der Oberflächenbehandlung wird von mehreren Faktoren beeinflusst, darunter die Prozessparameter, die Fähigkeiten des Bedieners und die Stabilität der Geräte. Durch die Wahl geeigneter Geräte und Prozessparameter und die regelmäßige Wartung der Geräte können ungleichmäßige Oberflächeneffekte wirksam vermieden werden.

Q: Was ist der Unterschied zwischen Sandstrahlen, Polieren und chemischer Behandlung?

A: Sandstrahlen eignet sich zur Entfernung von Oberflächenoxiden oder zur Behandlung rauer Oberflächen, während Polieren zur Verbesserung der Oberflächengüte eingesetzt wird. Die chemische Behandlung (z. B. Beizen) wird hauptsächlich zur Entfernung von Verunreinigungen und Oxidschichten auf der Metalloberfläche eingesetzt. Die Wahl des jeweiligen Verfahrens sollte auf der Grundlage der Anforderungen und Prozessmerkmale des Werkstücks getroffen werden.

Q: Wie behandelt man die Oberfläche des Werkstücks nach der Oberflächenbearbeitung?

A: Das behandelte Werkstück muss in der Regel weiter geschützt werden. Bei Metalloberflächen kann eine Schutzschicht (z. B. rostfreies Öl) aufgetragen werden, während Materialien wie Glas und Kunststoff möglicherweise erhitzt oder poliert werden müssen, um die Haltbarkeit des Oberflächeneffekts zu erhalten.

Q: Wie lässt sich die Einheitlichkeit des Oberflächenbehandlungsprozesses sicherstellen?

A: Um die Konsistenz zu gewährleisten, müssen die Prozessparameter (wie Druck, Temperatur, Verarbeitungszeit usw.) streng kontrolliert werden, und es müssen automatisierte Anlagen eingesetzt werden, um menschliche Fehler zu vermeiden. Darüber hinaus werden regelmäßig Prozesskontrollen durchgeführt, um die Standardisierung jeder Behandlung zu gewährleisten.

Q: Warum ist eine Oberflächenbehandlung vor dem Anstrich erforderlich?

A: Durch die Oberflächenbehandlung werden Verunreinigungen, Oxide und Schadstoffe entfernt, um die Oberfläche des Werkstücks glatter und sauberer zu machen und die Haftung und Haltbarkeit der Beschichtung zu verbessern. Bei Werkstücken aus Metall ist die Oberflächenbehandlung ein notwendiger Schritt vor der Lackierung, um die Leistungsfähigkeit und Lebensdauer der Beschichtung zu gewährleisten.

Q: Ist die chemisch behandelte Oberfläche schädlich für die menschliche Gesundheit?

A: Bei der chemischen Behandlung (z. B. Beizen und Phosphatieren) sollte auf Sicherheit geachtet werden. Ein vernünftiger Betrieb und die Verwendung umweltfreundlicher Chemikalien können die Gesundheitsrisiken minimieren. Die Bediener sollten eine geeignete Schutzausrüstung tragen, den direkten Kontakt mit Chemikalien vermeiden und sicherstellen, dass die Arbeitsumgebung den Sicherheitsstandards entspricht.

Filter