Oberflächenbearbeitung für 3D-Druckteile

Oktober 18, 2024

Mit der kontinuierlichen Weiterentwicklung des 3D-Drucks und der additiven Fertigung (AM) hat sich diese hochmoderne Fertigungsmethode allmählich zu einem wichtigen Bestandteil der modernen Fertigung entwickelt. Laut einer Studie von MarketsandMarkets wird der globale 3D-Druckmarkt bis 2026 voraussichtlich fast $34,8 Milliarden US-Dollar erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate von 22,5%. [1] Der 3D-Druck ist in Hochpräzisionsbereichen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie weit verbreitet, hat aber auch in Massenmärkten wie der Konsumgüter-, Bau- und Elektronikindustrie seinen Platz gefunden.

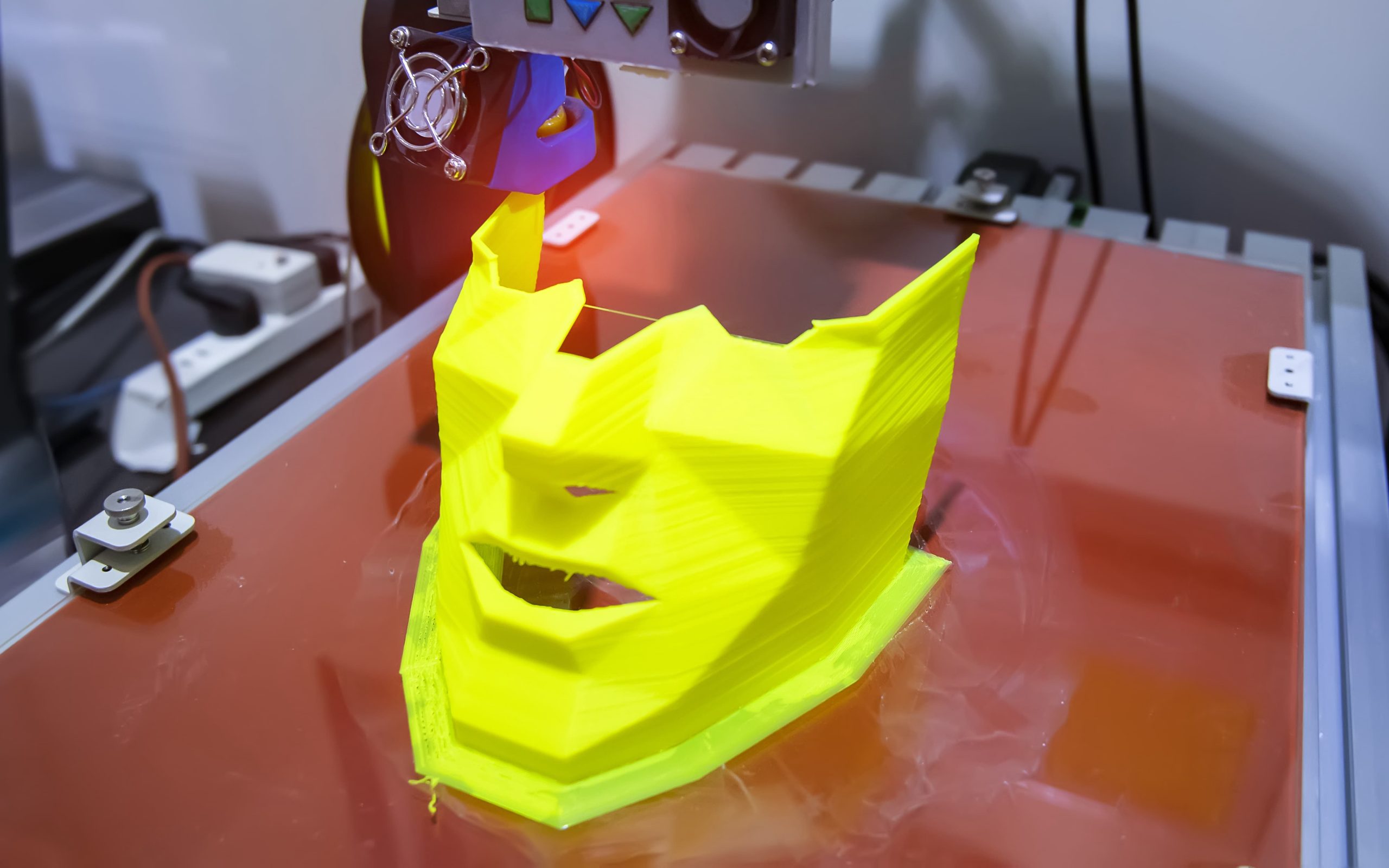

Obwohl der 3D-Druck den Herstellern eine nie dagewesene Designfreiheit und Effizienzsteigerung bietet, sind die Oberflächen der Produkte oft unvollkommen. Der schichtweise Aufbau während des Druckvorgangs (das so genannte Druckschichtmuster) führt zu einer ungleichmäßigen Oberflächenrauhigkeit, die die Ästhetik, Haltbarkeit und funktionale Leistung der Teile beeinträchtigt. Daher ist die Oberflächenbearbeitung ein wichtiger Bestandteil des 3D-Druckprozesses, der nicht ignoriert werden kann. Sie dient nicht nur der Veränderung des Aussehens, sondern kann auch die mechanischen Eigenschaften der Teile und ihre Funktionalität verbessern.

Branchenexperten sind sich einig, dass die Oberflächenbearbeitung einen entscheidenden Einfluss auf die Funktion und Anwendung von 3D-gedruckten Teilen hat. So sagte beispielsweise der Werkstoffingenieur John Barnes: "3D-gedruckte Teile ohne Oberflächenbehandlung sind für bestimmte Schlüsselanwendungen nicht geeignet. Die Oberflächenbearbeitung verbessert nicht nur das Aussehen, sondern erhöht auch die Lebensdauer und die Leistung erheblich." Daher ist das Verständnis und die Beherrschung der Oberflächenveredelungstechnologie für 3D-gedruckte Teile der Schlüssel zu einer breiten Anwendung der additiven Fertigungstechnologie.

Die Notwendigkeit der Oberflächenbearbeitung beim 3D-Druck

Die einzigartige Formgebungsmethode des 3D-Drucks führt dazu, dass die Oberflächenbeschaffenheit seiner Teile oft nicht so gut ist wie bei herkömmlichen Verarbeitungsmethoden. Das liegt an der schichtweisen Aufbaumethode, die auf der Mikroebene eine unregelmäßige Schichtstruktur bildet. Ganz gleich, ob es sich um die FDM-Technologie (Fused Deposition Modeling), die SLS-Technologie (Selective Laser Sintering) oder die SLA-Technologie (Stereolithographie) handelt, die Oberfläche von 3D-gedruckten Werkstücken weist einen gewissen Grad an Rauheit auf und kann sogar ungeschmolzene Materialpartikel hinterlassen. Dieses Phänomen wirkt sich nicht nur auf das Aussehen des Produkts aus, sondern beeinträchtigt in einigen Fällen auch die mechanischen Eigenschaften der Teile, wie z. B. die Verringerung der Verschleißfestigkeit, die Erhöhung des Reibungskoeffizienten oder die Beeinträchtigung der Dichtigkeit.

Der Einfluss der Textur und Rauheit der Druckschicht

Nehmen wir als Beispiel die Unterhaltungselektronik. Wenn das 3D-gedruckte Kunststoffgehäuse eines Mobiltelefons nicht oberflächenbehandelt ist, kann seine Oberfläche rau und uneben sein und sich schlecht anfühlen, was den Nutzungsgewohnheiten und ästhetischen Anforderungen des Benutzers nicht entspricht. Darüber hinaus können unbehandelte raue Oberflächen bei medizinischen Geräten, insbesondere bei Implantaten, Biokompatibilitätsprobleme verursachen und das Risiko des Bakterienwachstums erhöhen. Daher wirkt sich die Oberflächenbehandlung nicht nur auf das Aussehen aus, sondern ist auch eng mit der Funktionalität des Produkts verbunden.

Darüber hinaus wirkt sich die Oberflächenrauheit des 3D-Drucks auch auf die mechanischen Eigenschaften der Teile aus. Bei Hochleistungsprodukten, wie z. B. Automobilteilen, verringert eine übermäßige Oberflächenrauheit die Ermüdungslebensdauer der Teile und erhöht das Risiko von Verschleiß. Durch die Oberflächenveredelung kann die Ermüdungsfestigkeit und Haltbarkeit dieser Teile erheblich verbessert und damit ihre Lebensdauer verlängert werden.

3D-Druck hat offensichtliche Grate und Fehler

Verbesserung der Funktionalität durch Oberflächenbehandlung

3D-gedruckte Teile müssen nicht nur schön sein, sondern auch verschiedene Funktionen haben. Ein Beispiel aus der Luft- und Raumfahrt: Die Oberfläche gedruckter Turbinenschaufeln aus Metall muss glatt sein, um den Luftwiderstand zu verringern und die Effizienz des Motors zu verbessern. Ohne Oberflächenbehandlung würde die Rauheit dieser Metallteile den Widerstand erhöhen und die Treibstoffeffizienz beeinträchtigen. Daher ist die Oberflächenbehandlung entscheidend für die Verbesserung der Funktionalität von 3D-gedruckten Teilen.

In der Praxis kann die Oberflächenbehandlung die Leitfähigkeit, Verschleißfestigkeit, Dichtigkeit und andere Eigenschaften von 3D-gedruckten Produkten erheblich verbessern. Bei der Herstellung von elektrischen Bauteilen beispielsweise können Metallteile nach der Oberflächenbehandlung Strom besser leiten und ihre Lebensdauer verlängern. Bei Dichtungen kann die Verbesserung der Oberflächenbeschaffenheit das Risiko von Luftlecks wirksam verringern und die Zuverlässigkeit der Teile erhöhen.

Gängige Nachbearbeitungsmethoden für den 3D-Druck

3D-gedruckte Teile müssen oft nachbearbeitet werden, um die Oberflächenbeschaffenheit zu verbessern, die Funktionalität zu erhöhen und die Anforderungen bestimmter Anwendungen zu erfüllen. Je nach 3D-Druckmaterial und Druckverfahren sind die erforderlichen Nachbearbeitungsprozesse unterschiedlich. Gängige Nachbearbeitungsmethoden für den 3D-Druck lassen sich in zwei Kategorien einteilen: physikalische Behandlung und chemische Behandlung. Jede Behandlungsmethode hat ihre eigenen Vorteile und Anwendungsszenarien.

Physikalische Behandlungsmethoden

Physikalische Behandlungsmethoden stützen sich hauptsächlich auf mechanische oder elektrische Geräte, um die Oberfläche zu glätten, Schichtmuster zu entfernen und schließlich durch Schleifen, Polieren, Sandstrahlen und andere Verfahren ein feines Finish zu erzielen.

- Manuelles Schleifen und Polieren

Dies ist die traditionellste physikalische Behandlungsmethode, die sich für Teile mit kleineren oder einfachen geometrischen Formen eignet. Der Bediener poliert die Teile mit einem Schleifwerkzeug, wobei er Schleifpapier unterschiedlicher Grob- und Feinheitsgrade verwendet, um nach und nach die Unebenheiten der Oberfläche zu entfernen, und poliert die Teile schließlich zu einer glatten Oberfläche. Die Vorteile dieser Methode sind die geringen Gerätekosten, die flexible Arbeitsweise und die Möglichkeit, sehr kleine Flächen zu bearbeiten. Das manuelle Schleifen und Polieren ist jedoch zeitaufwändig und ineffizient, insbesondere bei komplexen geometrischen Strukturen.

Handschleifen mit Schleifwerkzeugen

- Sandstrahlen

Sandstrahlen ist eine gängige Methode der Oberflächenbearbeitung, die sich zum Entfernen von Materialresten und Schichtmustern auf der Oberfläche von Teilen eignet. Beim Sandstrahlen wird die Oberfläche von 3D-gedruckten Teilen durch Aufsprühen von Schleifpartikeln mit hoher Geschwindigkeit poliert, um den Effekt des Entgratens und der Beseitigung von Oberflächenrauhigkeit zu erzielen. Als Strahlmittel können je nach Material Aluminiumoxid, Glasperlen, Keramikperlen usw. verwendet werden. Der Vorteil ist, dass große Oberflächen schnell bearbeitet werden können und auch Teile mit komplexen geometrischen Strukturen bearbeitet werden können. Sandstrahlen ist bei Kunststoff- und Metallteilen weit verbreitet, insbesondere bei der Oberflächenbehandlung von Automobilteilen und Elektronikgehäusen.

- Entfernen von Stützen und Laserpolieren

Bei 3D-Drucktechnologien wie FDM und SLA sind Stützen beim Drucken von Hilfsstrukturen unvermeidlich. Zum Entfernen der Stützen werden häufig Scherwerkzeuge oder mechanische Geräte eingesetzt. Gleichzeitig hat sich das Laserpolieren zu einer immer beliebteren Methode der Oberflächenbehandlung entwickelt, insbesondere für Metallteile. Der Laser schmilzt die rauen Stellen auf der Oberfläche des Teils durch präzise Steuerung des Energieeintrags auf, so dass es sich wieder zu einer glatten Oberfläche verfestigt. Im Vergleich zum herkömmlichen Polieren können mit dem Laserpolieren komplexere Formen und Details bearbeitet werden, und es bietet Vorteile in Bezug auf Effizienz und Präzision.

Chemische Behandlungsmethode

Bei chemischen Behandlungsmethoden werden chemische Reagenzien wie Lösungsmittel, Säuren und alkalische Flüssigkeiten verwendet, um die Oberfläche des Teils aufzulösen oder anzugreifen und so einen glatten Effekt zu erzielen. Zu den üblichen chemischen Behandlungsmethoden gehören das chemische Polieren und die Oberflächenbeschichtung.

- Chemisches Polieren

Beim chemischen Polieren werden spezielle Lösungsmittel verwendet, um die ungleichmäßigen winzigen Partikel auf der Oberfläche von 3D-Druckteilen unter kontrollierten Bedingungen aufzulösen und so die Oberfläche zu glätten. Diese Methode eignet sich für eine Vielzahl von Druckmaterialien, wie Kunststoffe und Metalle. Bei PLA- und ABS-Kunststoffen zum Beispiel, die häufig im FDM-Druck verwendet werden, kann die raue Schicht auf der Oberfläche durch Ethanol oder Aceton aufgelöst werden, um einen glatten Effekt zu erzielen. Der Vorteil dieser Behandlungsmethode besteht darin, dass sie schnell große Mengen von Teilen verarbeiten kann, was besonders für kleine Teile in der industriellen Produktion geeignet ist.

- Galvanik und Beschichtungsbehandlung

Die Galvanisierung und Beschichtung von 3D-gedruckten Metallteilen wird häufig eingesetzt, um deren Korrosionsbeständigkeit, Verschleißfestigkeit oder Ästhetik durch Aufbringen einer dünnen Schicht auf der Oberfläche zu verbessern. Beispielsweise können 3D-gedruckte Teile aus Titanlegierungen mit Nickel oder Chrom galvanisiert werden, um ihre Korrosionsbeständigkeit zu erhöhen, was sich für Teile eignet, die in der Luft- und Raumfahrt in Hochtemperatur- und Hochdruckumgebungen eingesetzt werden. Darüber hinaus können Metallteile auch durch Pulverbeschichtung oder Flüssigbeschichtung oberflächenbehandelt werden, was bei Gehäusen von Unterhaltungselektronikgeräten weit verbreitet ist, um deren Ästhetik und Haptik zu verbessern.

Unterschiede in der Oberflächenbehandlung verschiedener Materialien bei der additiven Fertigung

Im Bereich des 3D-Drucks und der additiven Fertigung führt die Vielfalt der Materialien dazu, dass auch die Anforderungen und Methoden der Oberflächenbearbeitung sehr unterschiedlich sind. Zu den gängigen Materialien für den 3D-Druck gehören Kunststoffe, Metalle und Harze, und verschiedene Materialien stellen bei der Nachbearbeitung unterschiedliche Herausforderungen dar. Um die Leistung und das Aussehen von 3D-gedruckten Teilen zu optimieren, ist es daher besonders wichtig, eine geeignete Technologie für die Oberflächenbearbeitung der verschiedenen Materialien auszuwählen.

Oberflächenbehandlung von Kunststoffen

Kunststoffe wie PLA, ABS, Nylon usw. sind eines der am häufigsten verwendeten Materialien im 3D-Druck. Da gedruckte Kunststoffteile oft Delaminierungsspuren und große Oberflächenrauhigkeit aufweisen, konzentriert sich die Oberflächenbearbeitung hauptsächlich auf die Verbesserung ihrer Glätte und Ästhetik. Es gibt viele verschiedene Techniken zur Oberflächenbehandlung von Kunststoffteilen, wobei die folgenden Verfahren besonders häufig eingesetzt werden:

- Sandpapierschleifen und Sandstrahlen

Kunststoffteile werden oft physisch geschliffen oder sandgestrahlt, um Oberflächenstrukturen und -rauhigkeiten zu entfernen. In der Konsumgüterindustrie werden beispielsweise 3D-gedruckte Mobiltelefongehäuse aus Kunststoff in der Regel geschliffen, um eine glatte Oberfläche zu erhalten, und anschließend sandgestrahlt, um ihre Ästhetik und Haltbarkeit zu verbessern.

- Chemisches Polieren

Das chemische Polieren ist bei FDM-gedruckten Kunststoffteilen weit verbreitet, insbesondere bei Thermoplasten wie PLA und ABS. Aceton löst die rauen Teile der ABS-Oberfläche auf und bildet eine glatte Oberfläche, die häufig bei der Spielzeugherstellung oder beim Prototyping verwendet wird, um sicherzustellen, dass die Teile glatt und optisch ansprechend sind.

Oberflächenbehandlung von Metallen

Im Vergleich zu Kunststoffen werden an die Oberflächenbehandlung von Metallteilen höhere Anforderungen gestellt, insbesondere in Bezug auf Funktionalität und Haltbarkeit. Zu den gängigen Metallwerkstoffen gehören Titanlegierungen, Edelstahl, Aluminiumlegierungen usw. Die Oberflächenbehandlung von Metallteilen erfordert in der Regel ein komplexes mehrstufiges Verfahren, um die strengen Anforderungen in industriellen Anwendungen zu erfüllen.

- Spanende Bearbeitung und Galvanik

Die Oberflächenbehandlung von Metallteilen wird häufig durch maschinelle Bearbeitung, Polieren und galvanische Beschichtung verbessert, um ihre Verschleißfestigkeit und Korrosionsbeständigkeit zu erhöhen. In der Luft- und Raumfahrt werden zum Beispiel 3D-gedruckte Turbinenschaufeln aus Titanlegierungen mechanisch poliert und vernickelt, um eine stabile Leistung in Hochtemperatur- und Hochdruckumgebungen zu gewährleisten.

- Laserpolieren und Wärmebehandlung

Das Laserpolieren ist ebenfalls eine gängige Wahl für die Oberflächenbehandlung von Metallen, da es die Oberflächenschichten von Metallteilen schnell entfernen und deren Oberfläche verbessern kann. Darüber hinaus verbessert die Wärmebehandlung die Härte und Ermüdungsbeständigkeit von Metallteilen, indem sie die Mikrostruktur des Materials verändert, und wird häufig bei Schlüsselkomponenten wie Antriebswellen oder Zahnrädern für Kraftfahrzeuge eingesetzt.

Oberflächenbehandlung des Harzes

Kunstharzwerkstoffe werden aufgrund ihrer hohen Präzision und empfindlichen Oberflächenqualität häufig in anspruchsvollen Bereichen wie der Medizintechnik und dem Schmuckdesign eingesetzt. Die Oberfläche von Kunststoffteilen neigt jedoch zur Bildung von Aushärtungsflecken oder kleinen Unebenheiten, so dass vor dem fertigen Produkt eine Nachbearbeitung erforderlich ist.

Modell mit polierten Zähnen

- UV-Härtung und Spritzen

Kunststoffteile werden in der Regel durch UV-Härtung weiter veredelt, um ihre Oberflächenhärte zu erhöhen, und anschließend besprüht, um Ästhetik und Funktionalität zu verbessern. In der medizinischen Industrie werden beispielsweise 3D-gedruckte Dentalmodelle aus Harz häufig einem anschließenden Sprüh- und Polierverfahren unterzogen, um sicherzustellen, dass ihre Oberflächen glatt und leicht zu desinfizieren sind.

- Schleifen und Beschichten

Schleifen und Beschichten sind gängige Verfahren für Kunstharzteile, die eine hohe Oberflächengüte und Details erfordern. Im Schmuckdesign beispielsweise sieht geschliffener und beschichteter Kunstharzschmuck nicht nur schön aus, sondern hat auch die Eigenschaft, verschleißfest zu sein.

Anwendungsfälle

Die Bedeutung der Oberflächenbearbeitung im 3D-Druck liegt in ihrer Fähigkeit, die Leistung, das Aussehen und die Funktionalität gedruckter Teile erheblich zu verbessern. Im Folgenden werden konkrete Anwendungsfälle in verschiedenen Branchen untersucht, um zu zeigen, wie die Oberflächenveredelung praktische Probleme für bestimmte Werkstücke lösen und erhebliche Vorteile bringen kann.

Luft- und Raumfahrtindustrie

- Kraftstoffdüse

In der Luft- und Raumfahrt ist die Treibstoffdüse eine Schlüsselkomponente, bei deren Konstruktion sowohl Leichtgewicht als auch hohe Leistung berücksichtigt werden müssen. Mit der 3D-Drucktechnologie lassen sich komplexe geometrische Strukturen herstellen und das Gewicht der Teile erheblich reduzieren. Die Oberflächenbearbeitung ist von entscheidender Bedeutung, um die Luftstromsteuerung und die Einspritzleistung der Düse zu verbessern. Durch Laserpolieren oder Plasmabehandlung kann die Oberflächenrauhigkeit wirksam verringert und damit die Gleichmäßigkeit und Effizienz der Kraftstoffeinspritzung verbessert werden.

- Rumpfteile

Flugzeugrumpfteile erfordern in der Regel eine extrem hohe Korrosions- und Ermüdungsbeständigkeit. Oberflächenbehandelte 3D-gedruckte Metallteile können nicht nur Oberflächenfehler reduzieren, sondern auch die Oberflächenhärte und Oxidationsbeständigkeit verbessern. Die Anwendung der CVD-Technologie zur Bildung einer Schutzschicht auf Rumpfstrukturteilen verlängert zum Beispiel die Lebensdauer der Teile und verbessert die Sicherheit von Flugzeugen.

Medizinische Industrie

- Medizinische Implantate

In der medizinischen Industrie werden an 3D-gedruckte Implantate (wie Knochenimplantate und Zahnersatz) strenge Anforderungen an die Oberflächenbeschaffenheit gestellt. Durch eine feine Oberflächenbearbeitung kann die Biokompatibilität von Implantaten verbessert und postoperative Komplikationen können reduziert werden. So können beispielsweise Implantate aus Titanlegierungen, die oberflächenbehandelt wurden, die Verbindung mit biologischem Gewebe wirksam verbessern und dadurch Heilung und Stabilität fördern.

- Chirurgische Werkzeuge

3D-gedruckte chirurgische Werkzeuge müssen oft eine gute Korrosionsbeständigkeit und antibakterielle Eigenschaften aufweisen. Mittels chemischer Gasphasenabscheidung (CVD) wird eine antibakterielle Beschichtung auf die Oberfläche des Werkzeugs aufgebracht, die nicht nur das Bakterienwachstum verhindern, sondern auch die Verschleißfestigkeit und Lebensdauer des Werkzeugs verbessern und damit die chirurgische Effizienz und Sicherheit erhöhen kann.

Antibakterielles Symbol

Autoindustrie

- Motorenteile

Im Automobilbau ist die Hochtemperaturbeständigkeit und Verschleißfestigkeit von Motorenteilen von entscheidender Bedeutung. Metallteile, die mit der 3D-Drucktechnologie des Laserschmelzens hergestellt werden, können nach einer anschließenden Oberflächenbehandlung ihre thermische Stabilität und Verschleißfestigkeit erheblich verbessern. Nach dem Aufsprühen einer keramischen Beschichtung können Motorenteile beispielsweise effektiv höheren Temperaturen standhalten, was die Lebensdauer der Teile verlängert.

- Komponenten der Karosserie

Die 3D-Drucktechnologie wird zunehmend bei der Herstellung von Karosserieteilen eingesetzt, insbesondere bei der Gestaltung komplexer Formen. Karosserieteile, die einer Oberflächenveredelung unterzogen wurden, können nicht nur die Qualität des Aussehens, sondern auch die aerodynamische Leistung verbessern. Durch eine strömungsoptimierte Oberflächenbehandlungstechnologie kann der Luftwiderstand deutlich verringert und damit die Kraftstoffeffizienz des Fahrzeugs verbessert werden.

Elektronikindustrie

- Heizkörper

In elektronischen Produkten sind Kühler der Schlüssel für einen stabilen Betrieb der Geräte. Mithilfe der 3D-Drucktechnologie können Heizkörper mit komplexen Formen hergestellt werden, und die Oberflächenbearbeitung trägt zur Verbesserung ihrer Wärmeableitungsleistung bei. So kann zum Beispiel die Feinbearbeitung der Kühleroberfläche mit Hilfe der Mikrostrahltechnologie die Oberfläche vergrößern und damit die Wärmeableitungseffizienz verbessern.

- Gehäuse und Halterung

3D-gedruckte Elektronikgehäuse und -halterungen müssen oft leicht und optisch ansprechend sein. Nach der Oberflächenbehandlung können diese Teile nicht nur die Verschleißfestigkeit verbessern, sondern auch ein glatteres Erscheinungsbild erhalten, was die Erfahrung des Verbrauchers verbessert.

Mit der Entwicklung des 3D-Drucks und der additiven Fertigungstechnologie ist die Bedeutung der Oberflächenbearbeitung immer deutlicher geworden. Durch effektive Nachbearbeitungsmethoden können Hersteller die Oberflächenqualität und Funktionalität gedruckter Teile erheblich verbessern, um die strengen Anforderungen verschiedener Branchen zu erfüllen. In diesem Artikel werden die Notwendigkeit, die gängigen Methoden und die Anwendungsfälle der Oberflächenveredelung in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen Bereichen analysiert und ihre Schlüsselrolle bei der Verbesserung der Produktleistung und der Ästhetik aufgezeigt.

Mit dem technologischen Fortschritt wird die Oberflächenveredelung in Zukunft eine immer wichtigere Rolle im 3D-Druck spielen und die nachhaltige Entwicklung der Fertigungsindustrie fördern. Die Hersteller sollten weiterhin neue Technologien erforschen, um den Marktanforderungen und ökologischen Herausforderungen gerecht zu werden und den einzigartigen Wert der Oberflächenveredelung weiter zu nutzen.

[1] 3D-Druck-Markt im Wert von $34,8 Milliarden bis 2026 - Exklusivbericht von MarketsandMarkets

Filter