Application du Cperles céramiques dans la passivation de l'acier inoxydable

13 février 2025

La passivation de l'acier inoxydable est un processus de traitement de surface crucial dans la fabrication industrielle, en particulier dans les domaines à forte demande tels que l'ingénierie médicale, alimentaire et marine, qui est directement liée à la résistance à la corrosion, à la sécurité et à la durée de vie du produit. Bien que les méthodes de passivation traditionnelles, telles que le décapage chimique et le traitement électrolytique, aient certains effets, elles présentent des problèmes tels qu'une pollution importante, un coût élevé et de fortes limitations. La passivation par sablage mécanique, représentée par des billes de sablage en céramique, est devenue une nouvelle tendance dans le traitement de surface de l'acier inoxydable en raison de sa protection de l'environnement, de son efficacité élevée et de sa contrôlabilité précise.

Cet article analyse en détail les principes de base de la passivation de l'acier inoxydable, compare les méthodes courantes et met l'accent sur le rôle clé des billes de céramique dans le processus de passivation.

Analyse de base de la passivation de l'acier inoxydable

Qu'est-ce que la passivation ?

La passivation fait référence à la formation d'un film dense d'oxyde de chrome (Cr₂O₃) à la surface de l'acier inoxydable par des moyens physiques ou chimiques. Ce film n'a généralement qu'une épaisseur de 1 à 5 nanomètres, mais il joue un rôle protecteur extrêmement important (source de référence : Journal of Materials Science & Technology, 2021).

Fonctions essentielles de la couche de passivation

- Isoler les milieux corrosifs : empêcher l'oxygène, l'humidité et les ions chlorure de pénétrer, ralentissant ainsi la corrosion électrochimique (source de référence : Corrosion Science, 2020).

- Améliorer la stabilité de la surface : réduire les sites actifs et réduire la dissolution des ions métalliques par la reconstruction du réseau.

- Améliorer la résistance à l'usure : La dureté du film d'oxyde peut atteindre HV 800-1200, ce qui est beaucoup plus élevé que le métal de base exposé (source de référence : Surface and Coatings Technology).

Nécessité de la passivation dans l'industrie

Le processus de passivation est strictement nécessaire dans de nombreuses industries, principalement pour améliorer la résistance à la corrosion et la propreté des produits en acier inoxydable. Par exemple :

- Industrie des dispositifs médicaux : La norme ASTM F86 stipule que les instruments chirurgicaux doivent passer un test au brouillard salin de ≥500 heures après la passivation pour s'assurer que la surface est exempte de rouille.

- Industrie alimentaire : La norme FDA 21 CFR 175.300 exige que les surfaces en acier inoxydable en contact avec les aliments soient passivées pour empêcher la croissance microbienne et la contamination des aliments.

- Ingénierie marine : La norme ISO 9227 stipule que dans un environnement à forte teneur en sel, la porosité du film de passivation sur la surface de l'acier inoxydable doit être inférieure à 1% pour éviter les problèmes de piqûres.

Cependant, la manière de réaliser une passivation de haute qualité de manière efficace et respectueuse de l'environnement reste un défi important pour l'industrie.

Technologie courante de passivation de l'acier inoxydable

Actuellement, la passivation de l'acier inoxydable utilise principalement trois méthodes : la passivation chimique, la passivation électrolytique et la passivation mécanique (sablage), chacune ayant ses propres avantages et inconvénients.

Passivation chimique : l'épée à double tranchant de l'acide

Principe : Utiliser une solution d'acide nitrique (20%-50%) ou d'acide citrique (4%-10%) pour éliminer les éléments ferreux en surface et former une couche d'oxyde riche en chrome.

Avantages : faible coût, convient aux pièces de forme géométrique simple.

Inconvénients :

- Les eaux usées contiennent des métaux lourds et le coût du traitement est élevé (source de référence : Environmental Science & Technology).

- Il peut provoquer des microfissures à la surface et réduire la résistance à la corrosion (le taux de corrosion d'une certaine usine automobile a augmenté de 15% après le décapage).

Passivation électrolytique : précise mais coûteuse

Principe : La pièce est immergée dans l'électrolyte et mise sous tension pour former un film d'oxyde uniforme.

Avantages : La couche de film est uniforme et contrôlable (1-10nm), ce qui convient aux composants électroniques de haute précision.

Inconvénients :

- Investissement élevé dans l'équipement (un seul équipement ≥ 50 000 dollars américains).

- Consommation d'énergie élevée (consommation d'énergie ≥ 20kW par heure, source de référence : Journal of Materials Processing Technology)

Passivation mécanique par sablage : un équilibre entre protection de l'environnement et haute efficacité

Principe : Le sablage élimine les polluants, active la surface et favorise l'oxydation naturelle du Cr₂O₃.

Avantages :

- Absence de pollution chimique, conformément aux normes de protection de l'environnement ISO 14001.

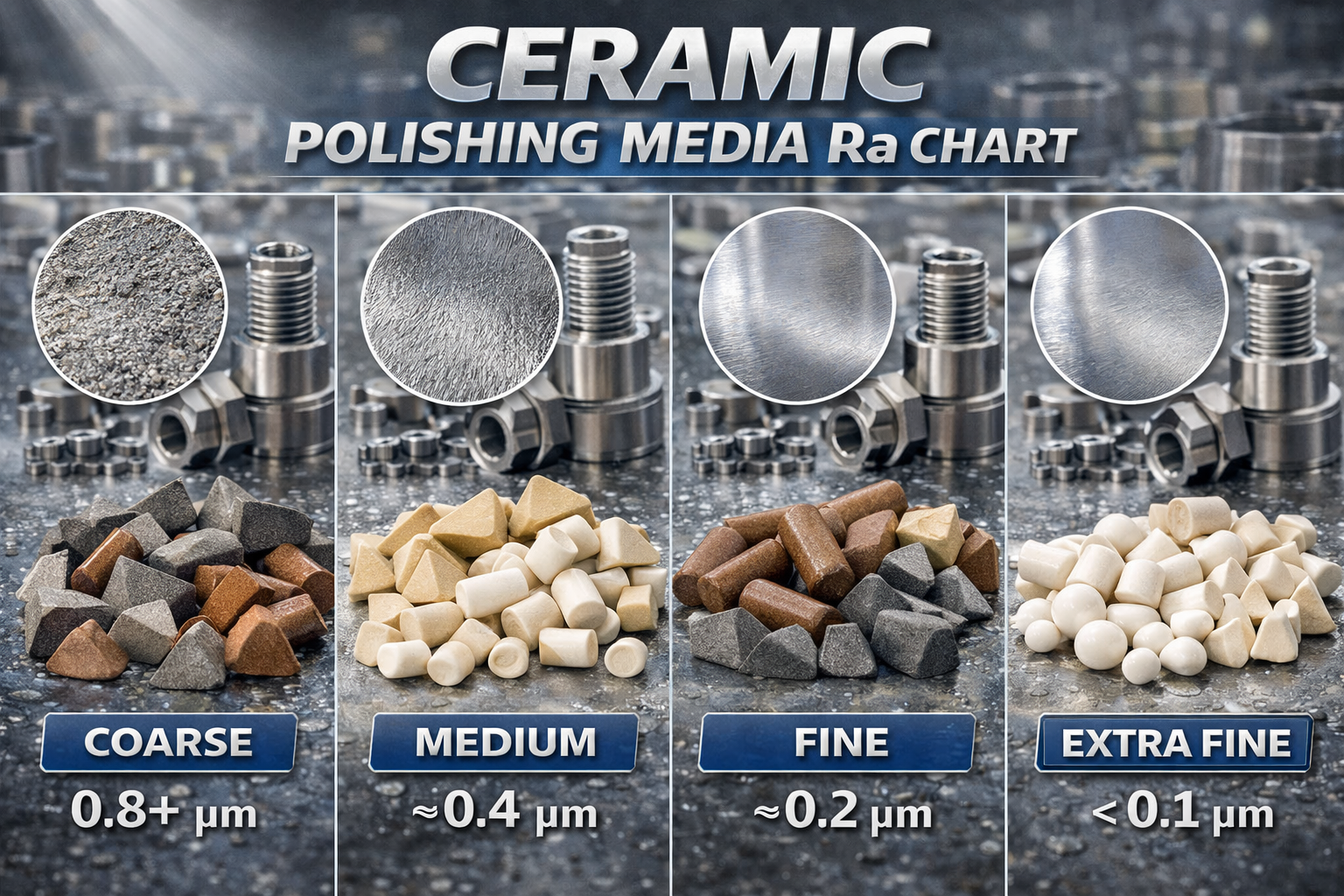

- Une rugosité de surface contrôlable (Ra 0,2-2,5µm) améliore l'adhérence du film d'oxyde.

Défis :

Les paramètres de sablage (pression, angle, sélection du support) doivent être contrôlés avec précision.

Céramique billes de sablage : la clé d'une passivation efficace

Nettoyage en profondeur : élimination des polluants et amélioration de l'efficacité de la passivation

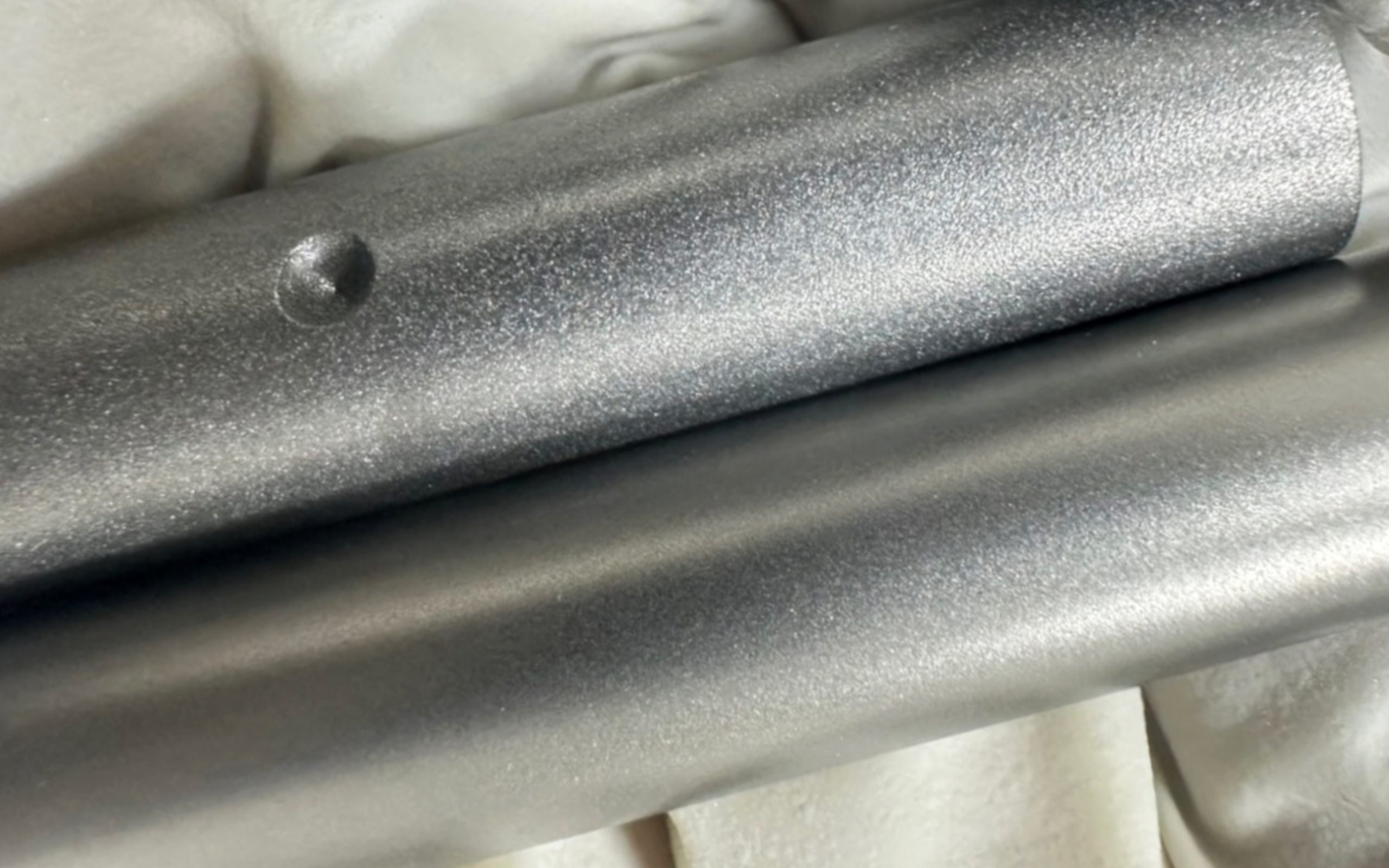

L'effet de roulement des particules sphériques : les billes de céramique (sphéricité ≥ 95%) décollent la couche d'oxyde par frottement de roulement, évitant ainsi les dommages de coupe causés par les milieux anguleux (tels que l'oxyde d'aluminium).

Classification précise de la taille des particules :

- B60 (60-100µm) : nettoyage de la couche d'oxyde épaisse et du laitier de soudure.

- B120 (20-40µm) : élimination des taches légères et des résidus d'empreintes digitales.

- B205 (5-10µm) : polissage ultra-fin.

Activation de la surface : accélération de la croissance du film d'oxyde

Des piqûres uniformes (0,5-2µm) se forment sur la surface après le sablage, et la surface spécifique augmente de 30%, ce qui favorise la réaction d'oxydation.

Effet de distorsion du réseau : L'impact du sablage augmente le taux de diffusion du Cr et améliore la résistance à la corrosion (source de référence : Acta Materialia).

Amélioration des performances du film de passivation

| Méthode de traitement | Porosité (%) | Essai au brouillard salin (heures) |

|---|---|---|

| Passivation chimique | 1.2 | 500 |

| Passivation électrolytique | 0.8 | 800 |

| Perles en céramique | 0.5 | 1500 |

Analyse de cas de l'industrie

Industrie des dispositifs médicaux

- Problème : Le décapage provoque une corrosion intergranulaire des implants, avec un taux de rebut de 12%.

- Solution : Billes de céramique B120 + passivation à l'acide citrique.

- Résultat : Le taux de rebut est tombé à 0,5%, et le taux de réussite des essais au brouillard salin a atteint 99,5%.

Industrie des cuves de fermentation alimentaire

- Problème : Les résidus des produits de sablage traditionnels provoquent un excès de micro-organismes.

- Solution : Perles céramiques B60 + lavage à l'eau sous haute pression.

- Résultat : La colonie a été réduite de 92%, ce qui répond aux normes de la FDA.

6 principaux problèmes de passivation et perles en céramique solutions

Résumé :

Les billes de céramique résolvent systématiquement les six points problématiques de la passivation traditionnelle grâce à l'action en trois étapes du nettoyage physique, de l'activation de la surface et du renforcement de l'oxydation, et parviennent à un équilibre triangulaire entre l'efficacité, le coût et la qualité.

Guide complet du processus de passivation de l'acier inoxydable

Étape de prétraitement

Paramètres de sablage :

Dureté du matériau ≤HRC 30 : billes de céramique B120, PSI=80, angle d'incidence 30°.

Dureté du matériau>HRC 30 : billes de céramique B60, PSI=120, angle d'incidence 45°.

Norme d'inspection de la qualité : Le test du gant blanc ne présente aucun résidu de contamination et le test du rugosimètre Ra est conforme à la norme.

Étape de réaction de passivation

Amélioration chimique (facultatif) :

- Passivation à l'acide nitrique : concentration 20%, température 25℃, trempage pendant 20 minutes.

- Passivation à l'acide citrique : concentration 10%, température 40℃, trempage pendant 30 minutes.

Contrôle de l'oxydation : Contrôle en temps réel du potentiel d'oxydo-réduction (ORP) pour maintenir 200-300mV.

Vérification a posteriori

Test du sel de cuivre : Selon la norme ASTM A380, la surface est qualifiée s'il n'y a pas de dépôt de cuivre.

Analyse XPS : Cr₂O₃ représente ≥18% (les pièces non traitées sont généralement ≤12%).

Les billes de céramique optimisent la passivation de l'acier inoxydable grâce à une méthode en trois étapes de nettoyage, d'activation et de renforcement, ce qui en fait un produit largement utilisé dans les secteurs médical, alimentaire, maritime et autres. Par rapport aux méthodes traditionnelles, les billes de céramique améliorent non seulement la qualité du film de passivation, mais réduisent également la pollution de l'environnement et les coûts de production, offrant ainsi à l'industrie une voie de développement plus durable.

Filtres