サンドブラストとショットピーニングの違い

10月 28, 2024

2つの主要な表面処理プロセスとして、サンドブラストとショットピーニングはそれぞれ独自の機能と応用分野を備えています。しかし、ほとんどの人にとって、この2つの違いは直感的ではありません。どちらもメディアを使用してワークの表面を処理しますが、その目的、操作方法、適用メディアには大きな違いがあります。

本稿の目的は、サンドブラストとショットピーニングの核心的な違いを総合的に分析し、異なる媒体の適用可能性を深く探求し、具体的な産業応用事例を通じて実際の効果を実証することである。また、サンドブラストとショットピーニングの技術最前線における発展動向にも焦点を当て、読者に科学的かつ体系的な理解の枠組みを提供し、実際の応用における適切な表面処理方法の選択に役立てたい。

サンドブラストとショットピーニングの主な違い

サンドブラストとショットピーニングは、どちらも高速ジェット媒体を使用してワークピースの表面を処理するプロセスですが、その中心的な目的と適用場面は大きく異なります。この違いは、主に表面処理の需要に反映されます。サンドブラストは、主に洗浄、表面欠陥の除去、表面粗さの向上に使用され、金属やその他の硬質材料の表面の洗浄やコーティングの準備に一般的に使用されます。一方、ショットピーニングは、表面の圧縮応力を増大させることによってワークピースの疲労強度と耐応力腐食性を高めることに重点を置いており、特に高応力、高疲労の金属部品に適しています。

- サンドブラストの主な目的と特徴

サンドブラストの主な作業は、ワークピースの表面を清浄にし、その後の工程に良好な接着基盤を提供することです。基本原理は、圧縮空気または機械装置を使用して、粒状媒体をワークピースの表面に高速で噴射し、物理的摩擦によって表面の不純物、錆、旧塗膜などを除去して清浄な表面を得ることです。

サンドブラストでは、異なる媒体とプロセスパラメータがその処理効果を決定する。たとえば、金属表面のサンドブラストに使用される酸化アルミニウム媒体は、酸化物や汚染物質を効果的に除去することができ、ガラスビーズは軽い研磨に適しており、より滑らかな表面効果を得ることができます。これらの特性により、サンドブラストは金属製造、建設、機械設備のメンテナンスなどの分野で不可欠なステップとなり、その後のコーティングまたは防錆処理に理想的な表面状態を提供します。

サンドブラスト実演

サンドブラストの特徴は以下の通り:

- 効率的な清掃: 錆、スケール、古い塗料などの表面の不純物を取り除く。

- 表面粗さを調整する: コーティング剤や接着剤の接着性を高めるために、プロセス要件に応じて異なる表面テクスチャーを提供する。

- コントロール可能な表面効果: 異なるメディアを選択し、圧力を制御することで、要求される表面仕上げや粗さを得ることができる。

- ショットピーニングの中核目標と特徴

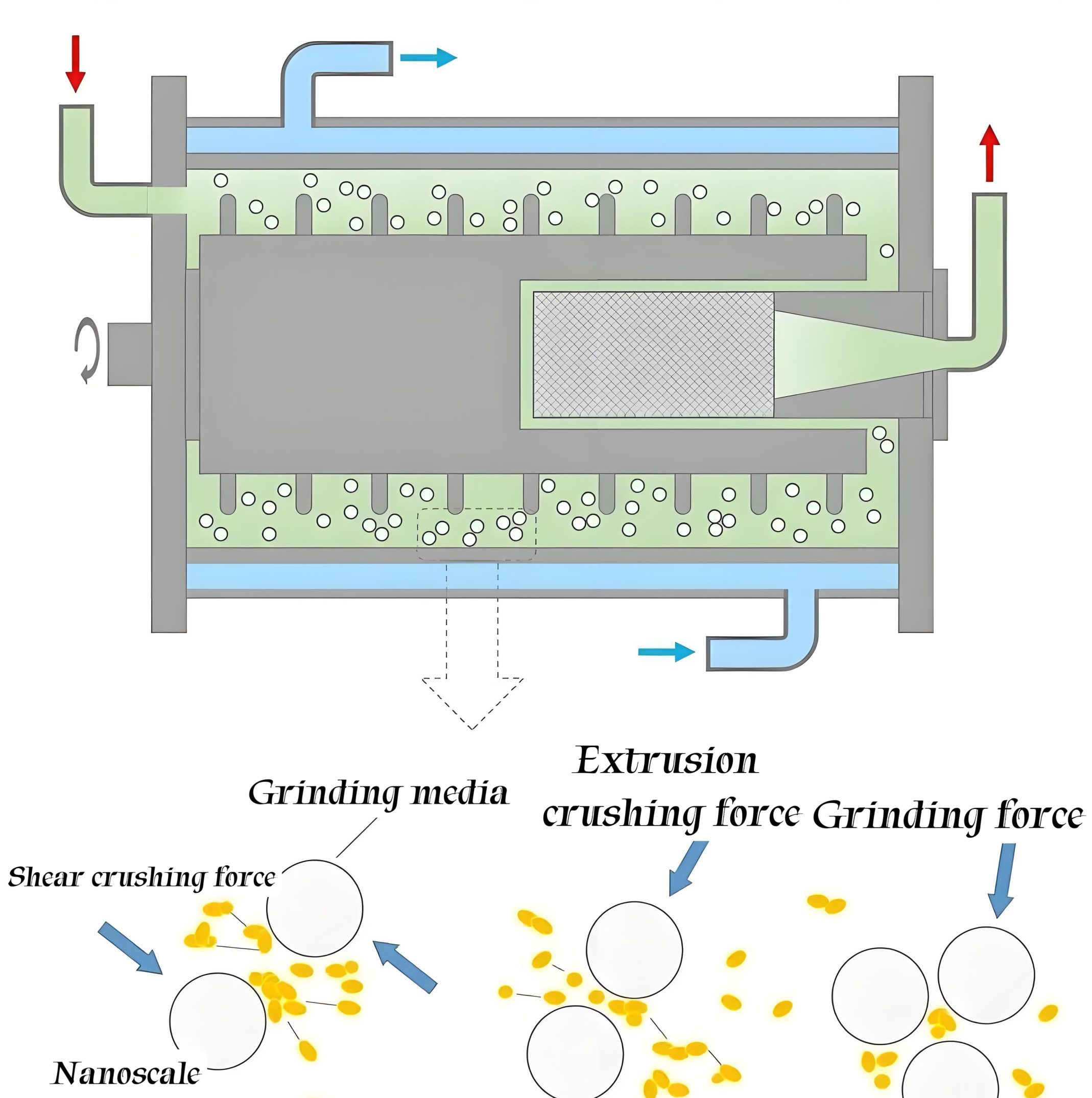

サンドブラストと比較して、ショットピーニングの目的は金属表面の強化に重点を置いています。その原理は、高速球状媒体でワークピースの表面に衝撃を与え、小さく均一な塑性変形を生じさせ、表面に圧縮応力層を形成することです。この圧縮応力は、引張応力による亀裂の進展に抵抗することができ、それによって工作物の疲労寿命と耐食性を向上させる。このプロセスは、自動車のトランスミッション部品、航空機の機体、着陸装置などの高応力金属部品で特に一般的である。

ショットピーニングプロセスで一般的に使用されるメディアには、衝撃プロセス中に破砕がないことを保証し、安定した圧縮応力分布を形成するために、スチールショットやセラミックショットのような硬度の高い球状メディアが含まれる。 サンドブラストによる表面処理効果に比べ、ショットピーニングは内部組織の強化に重点を置いているため、主に疲労寿命や耐クラック性の要求が高い場面で使用される。

ショットピーニングの特徴は以下の通りである:

- 疲労寿命を改善する: 表面圧縮応力によって引張応力に起因する亀裂の伝播を遅らせる。

- 耐応力腐食性を高める: 腐食環境で安定した状態を保つために、材料の表面に圧縮応力を加える。

- 効率的で均一な圧縮応力分布: は、高荷重・高疲労部品に持続的な強化効果を形成する。

ショットピーニング図

サンドブラストおよびショットピーニング用メディア

サンドブラストとショットピーニングで使用される媒体は、プロセス効果に影響する重要な要素です。両者の中心的な目的と適用分野は異なりますが、適切なメディアを選択することが理想的な表面効果を達成する鍵であることに変わりはありません。以下では、サンドブラスト工程とショットピーニング工程でそれぞれ一般的に使用される媒体を紹介し、その特性と適用性を分析します。

- サンドブラスト媒体

サンドブラスト媒体は主に、表面の酸化物や不純物を除去したり、コーティングの理想的な接着ベースを準備したりするために使用されます。材料の硬度、密度、形状によって、サンドブラスト媒体は噴霧プロセス中に異なる表面粗さと洗浄効果を生み出します。ここでは、サンドブラスト媒体の3つの主な種類とその特性を示します:

- 酸化アルミニウム粒子: 酸化アルミニウムは、金属、ガラス、セラミックなどの材料の表面処理に適した非常に硬いサンドブラスト媒体です。耐摩耗性が高く、複数のサンドブラストサイクルに適しています。酸化アルミニウム粒子の鋭利なエッジは、次のことが可能です。 金属表面の錆、旧塗膜、その他の汚れを効果的に除去する。これは、塗装や電気メッキのような粗面を必要とするコーティングの前処理に特に適している。

- ガラスビーズ: ガラスビーズは比較的穏やかなサンドブラスト媒体であり、下地表面を損傷しない洗浄または研磨工程でよく使用されます。ガラスビーズは球状であるため、ブラスト工程中に深く摩耗することがなく、次の用途に適しています。 精密機器や金型など、高い表面仕上げが要求される部品の加工.同時に、ガラスビーズは金属部品にわずかな研磨効果を与え、表面仕上げを向上させることができる。

- ガーネット ガーネットは環境に優しく、効率的なサンドブラスト媒体で、その主成分は天然鉱物のガーネットです。ザクロ砂は強力な粉砕力と適度な硬度を持ち、中強度の表面洗浄とコーティング処理に適しています。他のサンドブラスト媒体と比較して、ザクロ砂は粉砕能力が低く、粉塵の発生が少ないため、使用に適しています。 環境保護の要求が高いシナリオにおいて船舶の修理や建物の表面洗浄など。

ガーネット

- ショットピーニング媒体

ショットピーニング工程で使用されるメディアは通常、高速衝撃下で均一な圧縮応力層が安定的に生成できるように、高い硬度と球状の粒子構造を有している。一般的に使用されるショットピーニング媒体は、主にスチールショット、セラミックショット、ガラスショットで、材質や表面強化の必要性が異なる加工物に適しています。

- スチールショット: スチールショットは、一般的なショットピーニング媒体であり、主に鋼または他の硬質金属の表面強化に使用される。スチールショットの高い密度と靭性により、高速衝撃下で表面組織に浸透し、均一で深い圧縮応力層を生成し、金属部品の疲労寿命を効果的に向上させることができます。スチールショットは以下の表面強化に適しています。 機械部品、自動車トランスミッションシステム、大型構造部品自動車産業や建設産業で広く使用されている。

- セラミック・ショット:セラミックショットは、高い硬度と耐熱性を持つ非金属ショットピーニング材です。化学的安定性が高く、金属と反応しないため、セラミックショットは以下のような高い材料性能が要求される分野に適しています。 航空宇宙および医療機器.例えば、チタン合金やニッケル合金のような難加工材料は、高温・高圧環境下で応力集中を起こしやすく、セラミックショットはこれらの金属の耐疲労性を効果的に向上させることができる。

メディアの重複使用は可能か?

サンドブラストとショットピーニングの分野では、一部の媒体は確かに異なる工程で重複して使用できます。しかし、サンドブラスト工程とショットピーニング工程では、その中核となる目的が異なるため、両工程における媒体の効果は異なることが多い。この問題に対して、以下では、サンドブラストとショットピーニングの両方に使用できるいくつかの一般的な媒体を紹介し、プロセスパラメータを調整することによって異なる用途の効果を最適化する方法を探ります。

- 重複して使用できるメディア

- ガラスビーズ: サンドブラスト工程では、ガラスビーズの球状粒子は、ワークピースの下地材料を損傷することなく、穏やかな表面洗浄と研磨を実現できるため、より精密な部品の加工に適しています。ショットピーニング工程では、ガラスビーズをわずかな表面強化に使用できるため、金属部品の表面に浅い圧縮応力層が形成され、耐疲労性が向上する。ガラスビーズは、スチールやセラミックショットのような深い強化効果は得られませんが、装飾ステンレス部品のような高い表面仕上げが要求される場面では、ガラスビーズは完全な研磨だけでなく、一定の強化の役割も果たすことができます。

- セラミックショット: サンドブラスト媒体として、セラミックショットは適度な硬度と耐摩耗性を有し、金属表面に均一な粗さを作り出すことができるため、コーティングの密着性を高めることができます。ショットピーニング工程では、セラミックショットは化学的安定性が強く、金属と反応しにくいため、航空や医療などの高規格産業に特に適しています。チタン合金やアルミニウム合金のような繊細な金属材料に深い強化を与え、耐疲労性を向上させます。衝撃速度と射出圧力を制御することにより、セラミックシュートは洗浄効果と表面強化の両方の要求を達成することができます。

HLHセラミックピーニングビーズ

- スチールショット: サンドブラスト用途では、スチールショットの高い硬度により、頑固な汚れや酸化膜を素早く除去することができ、激しい表面洗浄に適しており、鋼構造物や船体の表面処理でよく見られます。ショットピーニング媒体としてのスチールショットは、その密度と靭性により、高速衝撃下で金属表面に深く浸透し、深い圧縮応力層を形成し、金属の耐疲労性を大幅に向上させることができる。そのため、一部の重工業や建設分野では、スチールショットを表面清浄媒体として使用することができ、構造部品の効果的な表面強化も実現できる。

- さまざまなニーズに合わせてプロセス・パラメーターを調整するには?

サンドブラストおよびショットピーニングでは一部の媒体を使用できますが、プロセス目標が異なると、プロセス効果を最適化するためにブラストパラメータの調整が必要になることがよくあります。以下に一般的なパラメータ調整案を示します:

- 発破圧力: サンドブラスト工程では、通常、穏やかな洗浄または表面研磨効果を得るために低いブラスト圧力が使用されます。ショットピーニングでは、ブラスト圧力を高くすると、媒体が金属表面の奥深くまで浸透し、圧縮応力が形成されやすくなります。したがって、サンドブラストとショットピーニングに同じ媒体を使用する場合、ブラスト圧を調整することが異なる表面効果を得るための鍵となります。

- ブラストの角度: サンドブラストとショットピーニングのブラスト角度も表面処理効果に影響する。一般に、サンドブラストは、より均一な洗浄または表面粗面化効果を得るために、より傾斜したブラスト角度を使用し、ショットピーニングは、圧縮応力の均一な分布を確保するために、通常、垂直角度で噴射される。したがって、噴霧角度を適切に調整することで、プロセス変換における媒体の特性をよりよく利用することができます。

- 粒子径: 媒体粒子のサイズは、噴霧効果に直接影響します。サンドブラストでは、粒子が小さいほど繊細な研磨効果が得られ、ショットピーニングでは、粒子が大きいほど深い圧縮応力の形成に適しています。したがって、適切な粒子径を選択することで、より精密な表面処理効果を得ることができます。

手術のプロセスについて、記事を書きました。お願い クリックで表示

メディア選択の科学的根拠

サンドブラストまたはショットピーニング媒体を選択する場合、科学的根拠は主に次の要因に基づいています。材料特性、プロセス目標、環境要件、および経済性です。これらの要因を深く理解することで、プロセス効果を最適化し、装置の寿命を延ばし、処理の持続可能性を確保することができます。

- 材料特性

材料によって、サンドブラストとショットピーニングの要件は異なります。硬度の高い金属材料(鋼やニッケル合金など)は通常、深い表面強化効果を得るために高密度で高硬度の媒体(スチールショットやセラミックショットなど)を必要とします。軟質またはもろい材料(アルミニウム、ガラス、プラスチックなど)の場合は、材料表面への過度の損傷を避けるため、低密度で中程度の硬さの媒体(ガラスビーズやナイロン粒子など)を使用する必要があります。材料の硬さと媒体の硬さのマッチングは、表面処理の品質を確保するための重要な前提条件である。

HLHナイロン顆粒

- プロセス目標

プロセスの目的は、媒体の種類と特性要件を決定する。例えば

- 表面クリーニング: 酸化被膜や汚れの除去を目的とする場合は、アルミナサンドやスチールショットなど、表面の頑固な物質を効果的に除去できる硬めの媒体を選択する。同時に、アルミナサンドのマルチアングル設計は、洗浄効率を高めることができる。

- 表面研磨: 研磨が必要なワークピースには、ガラスビーズのような球状のメディアを選択すると、穏やかで均一な表面効果が得られ、ステンレス鋼やアルミニウム合金のような精密部品に適しています。

- 強化治療: 航空部品や自動車部品など、耐疲労性を向上させる必要があるワークピースでは、スチールショットやセラミックショットなどの高密度メディアを使用したショットピーニングにより、表面に圧縮応力層を形成し、疲労寿命を向上させることができます。

- コーティングの密着性を向上: 溶射前にワークの表面を粗くすることで、塗膜の密着性を高めることができます。アルミナサンドやセラミックサンドは、粒子の形状が粗く硬度が高いため、ワークピースの表面粗さを効果的に改善し、塗膜をより強固にすることができます。

- 環境要件

媒体の選択には、環境への影響も考慮する必要がある。例えば、医療機器や食品加工機器の表面処理では、鉛やクロムなどの有害な金属や化学成分の使用を避ける。この場合、セラミックショットやガラスビーズなど、不活性で生体適合性の高いメディアを使用することで、環境や人体に影響を与えないようにすることができる。

石油・ガス産業のような爆発リスクのある環境では、火花のリスクを減らすために金属メディアの使用を避ける。そのため、アルミナ砂、ガラスビーズ、プラスチック粒子などの非金属メディアが適している。

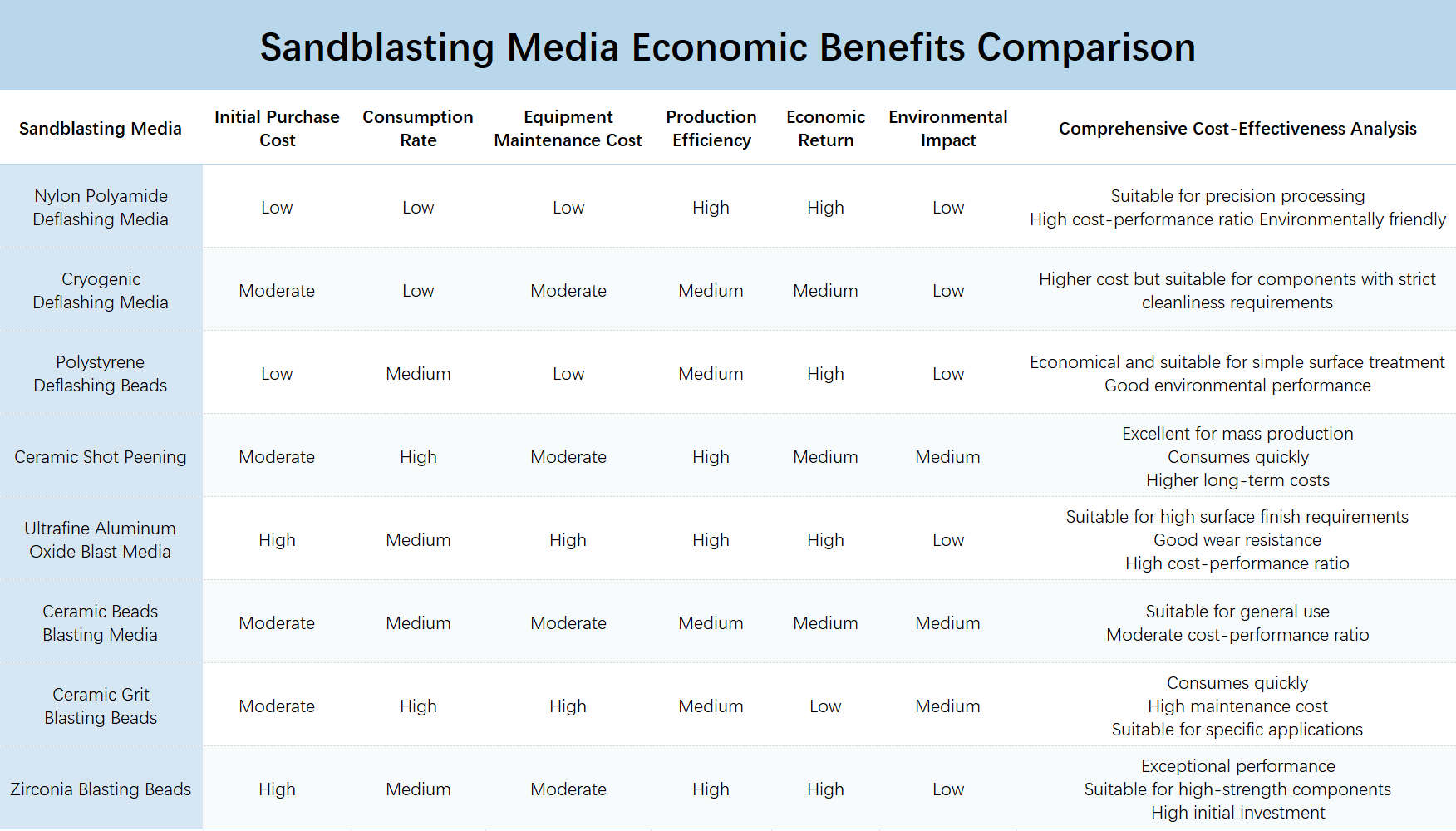

- 経済効率

また、経済性もメディア選択における重要な考慮事項である。スチールショットやセラミックショットはリサイクル能力が高く、大規模な工業用途でのコスト削減に適している。ディスポーザブルアルミナサンドはコストは低いが、リサイクル率が低いため使用量が増える可能性があり、経済的には小規模で短期的なニーズに適していると思われる。

長時間稼動が必要な機器では、耐摩耗性でリサイクル可能なメディアを選択することで、機器のメンテナンスやダウンタイムの頻度を減らすことができる。メディアの費用対効果を評価することで、企業はプロセスのニーズを満たしながら予算をコントロールすることができる。

一般的な製品の経済効果の比較

実際の適用事例分析

実際の適用事例は、さまざまな業界におけるサンドブラストとショットピーニングの差別化された用途をよりよく理解し、適切な媒体を科学的に選択することの重要性を示すのに役立ちます。以下に示す複数の業界の用途分析では、さまざまな要件の下で最高の表面処理結果を達成する方法を説明します。

- 自動車製造

車両の修理・塗装工程では、サンドブラストでフレームやボディの表面の錆や旧塗膜を除去し、車両の外観や耐食性を向上させ、車体の市場アピールを高めます。ショットピーニングは、トランスミッションギアやサスペンションスプリングなどの部品加工に使用されます。これらの部品は走行中に繰り返し荷重がかかるため、耐疲労性を向上させる必要があります。スチールショットにショットピーニングを施すことで、圧縮応力層を形成することができ、寿命が大幅に延びます。ショットピーニングにより、トランスミッションシステムの耐久性が向上し、車両全体の耐用年数が延びます。

- エネルギー・電力産業

電力産業のガスタービンブレードやボイラーパイプは、運転中に高温・高圧にさらされます。セラミックショットによるショットピーニングは、高温部品の応力腐食割れに対する耐性を向上させ、機器の故障のない運転時間を延ばすことができます。同時に、サンドブラスト工程は、大型パイプラインおよび機器の表面洗浄に使用され、酸化層および油汚れを除去することで、その後の機器のメンテナンスおよびコーティングの付着が容易になります。アルミナ砂のような高硬度のサンドブラスト媒体は、これらの金属表面の洗浄に適しており、プロセス中のきめ細かさと効率を保証します。

太いパイプは定期的なメンテナンスが必要

- 医療機器製造

人工関節や歯科インプラントなど、体内に埋め込む必要のある医療機器では、サンドブラスト工程によって表面の微細な欠陥を除去し、表面の平滑性を向上させることができます。一般的に使用される媒体は、生体適合性を確保するためのガラスビーズとセラミック砂です。インプラントの耐疲労性を高めるという点では、セラミックボールのショットピーニングは、形状を変えることなく表面の圧縮応力層を増加させることができるため、耐疲労性と寿命が向上し、人体内の動的環境によりよく適応します。

技術フロンティア開発

- 新しいサンドブラスト媒体

サンドブラスト技術の開発において、軽量で環境に優しい材料の研究が徐々にトレンドとなっている。たとえば、再生可能セラミック媒体の導入は、材料の重量を減らすだけでなく、サンドブラスト工程中に発生する粉塵を効果的に削減する。この新素材の使用は、洗浄効率を向上させるだけでなく、環境保護にも貢献する。

レーザーショットピーニング技術は、従来のショットピーニングを改良した方法です。材料の硬度と厚さを正確に制御でき、航空機エンジンや深海機器など、高性能が要求される用途に特に適しています。レーザーショットピーニングは、高エネルギーのレーザービームを使用して、材料の表面に微小な圧力パルスを形成し、より詳細で効率的な表面処理を実現するもので、材料の疲労強度を向上させるだけでなく、耐用年数を効果的に延ばし、ハイエンド製造業の発展を促進します。

- インテリジェント・モニタリング技術

インダストリー4.0の進展に伴い、インテリジェント監視技術もサンドブラストとショットピーニング工程に徐々に適用されている。デジタル監視システムを通じて、サンドブラスト中の圧力、速度、噴射角度などのパラメーターをリアルタイムで監視できます。このハイテク監視方式は、サンドブラストとショットピーニングの精度と一貫性を向上させるだけでなく、さまざまな材料とプロセス要件に応じてサンドブラスト条件を自動的に調整し、精密産業の厳しい要件を満たす。この技術の普及は、生産効率と製品品質を大幅に向上させ、企業が競争における優位性を維持するのに役立つ。

要約すると、サンドブラストとショットピーニングには、基本原理と用途の点で大きな違いがあります。適切な媒体とプロセスの選択は、科学的根拠と実際のニーズに基づいて行わなければなりません。将来を見据えると、技術の継続的な進歩と応用の深化に伴い、サンドブラストとショットピーニング技術は、よりハイエンドの製造分野で広く使用されるようになる。企業は積極的にこれらの最先端技術をフォローアップし、熾烈な市場競争で成功するために適切なサンドブラスト工程と媒体を合理的に選択すべきである。新技術を組み合わせることで、企業は製品の品質を向上させるだけでなく、顧客のニーズをよりよく満たし、業界をより高いレベルに押し上げることができる。

フィルター